一种AEI-CHA共生分子筛及其催化剂的制作方法

一种aei-cha共生分子筛及其催化剂

技术领域

1.本发明属于催化剂领域,尤其是涉及一种aei-cha共生分子筛及其催化剂。

背景技术:

2.我国内燃机产销量已连续十余年稳居世界首位,2020年全国内燃机销量达到4681.3万台。其中,柴油内燃机销量为634.1万台,占内燃机总销量的13.5%,呈现平稳增长态势。从应用领域来看,2020年商用车柴油内燃机销量为328.72万台,工程机械用柴油内燃机销量为92.65万台,农业机械用柴油内燃机销量为165.52万台。伴随而来的尾气污染物排放问题却日益凸显,严重威胁大气生态环境的可持续发展。自2013年以来,我国不断加大柴油车污染防治力度,相关排放标准不断升级、排放限值不断降低。我国柴油车排放标准主要沿用欧洲排放法规,选择性催化还原(scr)技术是柴油车满足vi排放标准法规的关键后处理部件之一。作为国际公认的no

x

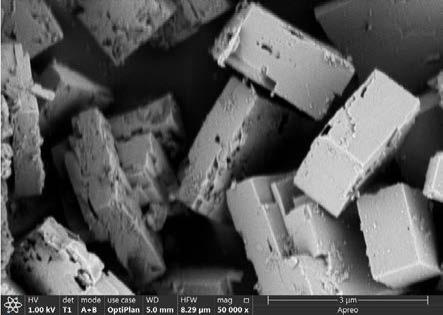

高效催化净化技术,nh

3-scr(氨气选择性催化还原)技术所需的核心催化剂由传统钒钨钛体系转变为分子筛催化剂体系。该类催化剂由分子筛作为载体负载活性金属构成,常见的分子筛骨架构型包括mfi、aei、bea、lta、cha、afx等,常见的活性组分元素有cu、fe、ce、mn等。

3.近年来,随着研究的深入,发现多维孔结构共晶分子筛具有更优异的低温性能、耐久性能以及温度窗口。其中,aei-cha共晶分子筛是典型代表。公开号为cn 101208149 a的专利中公开了aei和cha骨架类型的至少一种共生相的硅铝磷酸盐分子筛:(n)sio2/al2o3/(m)p2o5/(x)r/(y)h2o,其中n为约0.005-约0.6,m为约0.6-约1.2,x为约0.5-约0.99,以及y为约10-约40;公开号为cn 105174286 a的专利中公开一种高比例 aei/cha (sapo-18/sapo-34)共晶分子筛及其制备方法,采用n,n

‑ꢀ

二异丙基乙胺和三乙胺作为双模板剂合成aei(sapo-18)结构单元占比高的共生分子筛;公开号为cn 111115655 a、cn 112619697 a、cn 112209406 a的专利公开了双模板剂制备的cha/aei复合分子筛的制法、复合分子筛及其甲醇制低碳烯烃技术中的应用;公开号为cn 109794286 a、cn 112495426 b的专利中公开了cha/aei复合脱硝催化剂,具体为载体为由ssz-13分子筛和ssz-39分子筛复合形成的;公开号为cn 113070097 a的专利中公开一种用于氨选择性催化还原nox的铜基催化剂及其制备方法,其中优选的催化剂为cu/cha-aei;公开号为cn 112969662 a的专利中公开基于双模板剂制备的cha-aei共生分子筛的方法;公开号为cn 110422856 a的专利中公开一种硅铝型aei/cha共生分子筛催化剂制备方法及其在scr催化的应用,其中载体为非磷酸硅铝型(sapo)分子筛。

4.上述专利大部分采用双模板剂分别引导生成cha结构和aei结构,该方法普遍存在两晶相分子筛结构生长不均匀、结构不规整、产品一致性差等情况,其原因是两种模板剂不能在水相中分布的绝对均匀,局部分布不均,会严重影响分子筛及其催化剂产品质量。同时现有技术中分子筛合成过程中还存在合成条件苛刻、废液难处理、工艺复杂等问题,分子筛催化剂制备过程中存在活性组分离子交换效率低、分步制备催化剂周期长等问题。

技术实现要素:

5.有鉴于此,本发明旨在提出一种aei-cha共生分子筛及其催化剂,以简化分子筛制备工艺,提高分子筛催化剂合成过程中活性组分的分布均匀度,增加催化剂活性和耐久性。

6.为达到上述目的,本发明的技术方案是这样实现的:一种aei-cha共生分子筛,所述分子筛的制备方法基于共晶分子筛拓扑结构成型机制,根据结构引导剂化学特征,使用羟基膦酰基类有机碱化合物直接作为aei-cha共生结构的结构引导剂,同时作为该分子筛合成原料中的磷源,实现磷含量的精准可控,避免引入苛性碱,经水热合成可制备h型的aei-cha共生分子筛,具体包括以下步骤:(1)将羟基膦酰基类有机碱r溶解于去离子水中,搅拌均匀;随后加入铝源,快速搅拌分散至凝胶状,缓慢加入硅源,搅拌反应2-6h后静置并充分陈化获得所述溶胶-凝胶前体,铝源、硅源分别以al2o3、sio2计,硅源、铝源、羟基膦酰基类有机碱r及去离子水的物质的量之比为sio2:al2o3:r:h2o=0.01-30:1:0.2-30:5-300,依靠原料自身酸碱性,所述溶胶-凝胶前体ph范围在6-9;(2)将溶胶-凝胶前体放入密闭水热合成反应釜中进行反应,130-220℃恒温水热反应6.5-48h;反应结束后,泄压、固液分离并充分洗涤滤饼,经干燥、焙烧即可获得h型aei-cha共生分子筛。

7.步骤(1)中使用的铝源可以为铝溶胶,滴加铝溶胶时,边搅拌边滴加75%-80%后暂停滴加,提高搅拌速率10-30min直至形成均一的溶胶-凝胶,之后重复上述过程2-3次将剩余铝溶胶全部滴加,这是由于随着铝溶胶的滴加,溶液粘稠度缓慢增加,提供搅拌速率可以破坏聚沉的铝溶胶,使之充分混匀形成均匀的溶胶-凝胶;步骤(1)静置并充分陈化,其目的是让硅溶胶、铝溶胶中的o-al-o、o-si-o键在结构导向剂的结构引导下充分自组装,更好的形成aei-cha共生结构分子筛前体骨架结构,制备的分子筛产物粒径更均一、结构更规整、结晶度更高;步骤(2)中的溶胶-凝胶前体经历成核、生长、熟化后形成形貌规整的长方体片状aei-cha共生分子筛,aei-cha共生分子筛产物中碱金属含量低于500 ppm。

8.进一步地,所述分子筛具备aei结构的alpo

4-18、sapo-18、ssz-39中的至少一种,且所述分子筛具备cha结构的ssz-13、sapo-34、sapo-44、zk-14、alpo-34中的至少一种,二者有效复合并形成周期性的骨架拓扑结构,而非两种分子筛结构简单混合。

9.进一步地,上述aei-cha共生分子筛的x射线主要特征衍射峰2θ=9.76

°±

0.1

°

、13.21

°±

0.1

°

、16.43

°±

0.1

°

、17.52

°±

0.1

°

、18.19

°±

0.1

°

、19.53

°±

0.1

°

、21.03

°±

0.1

°

、21.76

°±

0.1

°

、21.89

°±

0.1

°

、24.45

°±

0.1

°

、25.36

°±

0.1

°

、25.47

°±

0.1

°

、26.43

°±

0.1

°

、26.56

°±

0.1

°

、26.58

°±

0.1

°

、28.24

°±

0.1

°

、28.77

°±

0.1

°

、28.97

°±

0.1

°

、30.66

°±

0.1

°

、31.11

°±

0.1

°

、31.28

°±

0.1

°

、31.62

°±

0.1

°

、31.76

°±

0.1

°

、32.86

°±

0.1

°

、35.21

°±

0.1

°

、49.82

°±

0.1

°

。

10.进一步地,所述羟基膦酰基类有机碱r的分子量小于5000,且羟基膦酰基类有机碱r含有如式

ⅰ‑

式

ⅺ

所示的阳离子中的至少一种:

。

11.进一步地,所述羟基膦酰基类有机碱r的阴离子包括oh-、cl-、no

3-、f-、br-、hco

3-、co

32-、hso

3-、hso

4-中的至少一种。

12.进一步地,所述羟基膦酰基类有机碱r分子在水相中的尺寸小于3.7埃;优选地,所述羟基膦酰基类有机碱r包括如式

ⅻ‑

式x

ⅸ

所示的化合物中的至少一种:

。

13.一种aei-cha共生分子筛催化剂,包括如上所述的aei-cha共生分子筛,还包括活性金属元素m。

14.进一步地,所述aei-cha共生分子筛催化剂的制备方法包括以下步骤:将羟基膦酰基类有机碱r加至去离子水中,充分搅拌溶解;加入活性金属元素m的

前体,络合反应0.5-6h;随后滴加铝源,当加入量达到75%时,暂停滴加,提高搅拌速率10-30min直至形成均一的溶胶-凝胶;进一步,滴加剩余的铝源,重复2-3次;在剧烈搅拌状态下,缓慢滴加硅源,滴加完毕后持续搅拌反应2-6h;随后,静置并充分陈化。陈化结束后,将上述溶液转移至密闭的水热合成反应釜内,130-220 ℃恒温水热反应6.5-48h;反应结束后,泄压、固液分离并充分洗涤滤饼,经干燥、焙烧即可获得aei-cha共生分子筛催化剂,铝源、硅源、m的前体分别以al2o3、sio2、m计,硅源、铝源、羟基膦酰基类有机碱r、去离子水及m的前体的物质的量之比为sio2:al2o3:r:h2o:m=0.01-30:1:0.2-30:5-300:0.005-5。

15.进一步地,所述活性金属元素m包括cu、fe、co、mo、mn、sm、pd、pt、rh、au、ag、ru、ni、nb、cr中的至少一种。

16.进一步地,m的前体中的配位阴离子为oh-、cl-、no

3-、f-、cn-、scn-、hcoo-、ch3coo-、hso

3-、nh3、edta中至少一种。

17.上述aei-cha共生分子筛催化剂的制备方法在制备过程中,活性金属元素随着aei-cha分子筛骨架结构组装过程中均匀分布在分子筛微孔孔道或笼内,并紧密结合在离子交换位中,优于浸渍法和离子交换法;羟基膦酰基类有机碱模板剂r,一方面与活性金属元素m有效络合,另一方面作为aei-cha共生分子筛的结构引导剂;上述的aei-cha共生分子筛催化剂的制备方法,经过干燥、焙烧后aei-cha共生分子筛催化剂中的活性金属元素m质量占比为0.01-25%,优选范围1.5-6.5%;进一步地,所述活性金属元素m为cu,还包括助剂元素m0,得到cu-m0/aei-cha催化剂,m0为fe、mn、ce、mo、la、y、sm、co、pt、pd、ag、au、sn中的至少一种。

18.如上所述的aei-cha共生分子筛或aei-cha共生分子筛催化剂在选择性催化还原领域、甲醇制烯烃领域或催化裂解领域的应用,尤其是固定源尾气脱硝和移动源尾气urea-scr技术领域的应用。

19.相对于现有技术,本发明所述的aei-cha共生分子筛及其催化剂具有以下优势:(1)本发明所述的aei-cha共生分子筛及其催化剂以羟基膦酰基类有机碱作为结构引导剂和磷源,可直接合成aei-cha共生分子筛及其催化剂,合成条件温和,ph控制在6-9,对生产设备耐腐蚀性要求低,适宜规模化生产;(2)本发明所述的aei-cha共生分子筛及其催化剂在制备过程中没有引入苛性碱,合成过程中避免了剧烈放热和粘稠度增加,无需铵交换环节,经过干燥焙烧即可获得h型分子筛产品,可直接负载活性组分制备成催化剂;(3)本发明所述的aei-cha共生分子筛及其催化剂在制备过程中通过控制投料计量比可一步制备定量活性组分的分子筛催化剂,简化了合成步骤,降低了废液排放;活性组分在结构引导剂的络合作用下,直接结合在aei-cha分子筛离子交换位上,使之均匀分布在分子筛微孔孔道内,活性和耐久性大幅优异传统浸渍法或离子交换法;(4)本发明所述的aei-cha共生分子筛及其催化剂适用于选择性催化还原技术(urea-scr)、甲醇制烯烃技术(mto)以及催化裂化技术(fcc)等多个领域,其中,aei-cha分子筛scr催化剂的低温性能t

50

=130 ℃,活性温度窗口t

90

达到160-475 ℃,氮气选择性接近100%。

附图说明

20.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例1制备的分子筛产物微观形貌示意图;图2为本发明实施例2制备的分子筛产物微观形貌示意图;图3为本发明实施例3制备的分子筛产物微观形貌示意图;图4为本发明实施例4制备的分子筛产物微观形貌示意图;图5为本发明对比例1制备的分子筛产物微观形貌示意图;图6为本发明对比例2制备的分子筛产物微观形貌示意图;图7为本发明实施例1制备的分子筛产物的特征衍射峰谱示意图;图8为本发明实施例6制备的分子筛催化剂产物的no

x

转化率曲线示意图。

具体实施方式

21.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

22.下面结合实施例及附图来详细说明本发明。

23.本发明基于共晶分子筛拓扑结构成型机制,根据结构引导剂化学特征,使用一种羟基膦酰基类有机碱化合物直接作为aei-cha共生结构的结构引导剂,同时作为该分子筛合成原料中的磷源,解决了上述难题,同时实现磷含量的精准可控。通过合成体系ph值的调节,在不加苛性碱的前提下,直接合成h型aei-cha共生分子筛,无需经过铵交换工艺可直接作为载体制备aei-cha基分子筛scr催化剂,可用于选择性催化还原技术(urea-scr)、甲醇制烯烃技术(mto)以及催化裂化技术(fcc)实施例1本实施例中使用的模板剂如式xⅲ所示(c

12h33

n2o6p),取20g模板剂溶解于150ml去离子水中,常温充分搅拌缓慢滴加固含量30%铝溶胶25g,加毕后剧烈搅拌30min,形成乳白色溶胶-凝胶;继续加入铝溶胶10g,加毕后剧烈搅拌10min;继续加入剩余的铝溶胶5g,加毕后剧烈搅拌3h,制得乳白色溶胶凝胶。随后,加入固含量30%的硅溶胶30g,搅拌反应2h,得到h型aei-cha共生分子筛溶胶-凝胶前体。

24.将h型aei-cha共生分子筛溶胶-凝胶前体静置陈化12h后,转移至水热合成反应釜内,以4 ℃/min升温至165 ℃恒温搅拌晶化24h。反应结束后,使用板框压滤机进行固液分离,用清水反复洗涤滤饼至中性,120 ℃干燥至产物水含量低于6 wt%后进行焙烧,以2 ℃/min速率升温至350 ℃恒温1h,随后升温至550 ℃恒温6h,获得白色粉末固体产物。

25.xrd表征结果显示上述固体产物是具备aei-cha共生结构,测试结果数据见图7及表1;xrf表征显示产物中na、k碱金属含量低于500ppm;sem表征显示产物呈现立方体片状形貌,如图1所示。

26.表1xrd表征结果2-thetadbgheighti%areai%fwhm9.7619.0541201891100.039735100.00.179

13.2106.69661133317.6678817.10.17316.4285.3914141709.0456511.50.22817.5205.057727703.711883.00.14418.1884.873416934.910732.70.09819.5274.5423181065.623585.90.18921.0304.22091940721.51263231.80.26421.7584.081220894.713173.30.12621.8894.057123502.63400.90.05824.4533.637220623.34501.10.06225.3623.508917743.97962.00.09125.4733.493917844.44311.10.04426.4293.3696141226.5397010.00.27726.5623.3531121146.013173.30.09826.5773.351212854.514943.80.14928.2393.157611693.63030.80.03728.7683.10088532.86041.50.09728.9713.079412522.73030.80.05030.6632.913312884.713713.50.13231.1102.8724421719.0397410.00.19831.2802.85724322111.7738218.60.28431.6192.8273151749.2822920.70.40231.7592.8152131367.225906.50.16232.8552.723811170.92290.60.11535.2102.54685512.72940.70.04949.8251.828621422.23750.90.076实施例2本实例的制备条件和制备流程同实施例1,区别在于,本实例使用的模板剂为(c

18h48

n3o7p),化学结构如式xⅳ所示,所得固体产物经sem表征,显示产物呈现立方体片状形貌,如图2所示;xrf表征结果显示产物中na、k碱金属含量低于500ppm。

27.实施例3本实例的制备条件和制备流程同实施例1,区别在于,本实例使用的模板剂为(c

22h56

n3o7p),化学结构如式xv所示,所得固体产物sem照片显示,产物呈现立方体片状形貌,如图3所示;xrf表征结果显示产物中na、k碱金属含量低于500ppm。

28.实施例4本实例的制备条件和制备流程同实施例1,区别在于,本实施例使用两种模板剂,二者摩尔比为1:1,两种模板剂的结构式分别如式

ⅻ

、式xⅳ所示,所得固体产物sem照片显示,产物呈现立方体片状形貌,如图4所示;xrf表征结果显示产物中na、k碱金属含量低于500ppm。

29.实施例5

本实例的各原料加入量和制备流程同实施例1,区别在于,陈化时间设置为48h,转移至水热合成反应釜内,温度升温至170 ℃恒温搅拌晶化12h。

30.所得固体产物sem照片显示,产物呈现立方体片状形貌;xrf表征结果显示产物中na、k碱金属含量低于500ppm。

31.对比例1三乙胺是制备aei、cha结构分子筛的常用模板剂之一。

32.将30g三乙胺加入到去离子水中,搅拌分散。随后,缓慢加入44g磷酸,持续搅拌30min,加入固含量25%铝溶胶60g,加入固含量30%硅溶胶40g,静置陈化12h。

33.陈化结束后,转移至水热合成反应釜内,升温至160 ℃恒温静置48h。晶化结束后,经过过滤、洗涤、干燥、焙烧后获得固体产物。

34.所得固体产物sem照片显示,产物呈现立方体块状形貌,如图5所示;xrd结果显示合成产物为具备cha结构的sapo-34分子筛。

35.对比例2本对比例的各原料加入量和制备流程同对比例1,区别在于,本对比例使用两种有机碱作为混合模板剂,二者摩尔比为1:1。其中,引导cha结构合成的是三乙胺,引导aei结构合成的是2,4-二甲氧基-2,4-二甲基戊烷-3-酮(dmdmp)。

36.所得固体产物sem照片显示,产物呈现立方体块状形貌,如图6所示;xrd结果显示合成产物为混相分子筛,包含sapo-34、sapo-34/sapo-18。

37.对比例3n,n,n-三甲基-1-金刚烷氢氧化铵是当前工业合成na型cha结构ssz-13分子筛的主流模板剂。n,n-二乙基-2,6-二甲基哌啶碱为合成aei结构ssz-39分子筛的主流模板剂。

38.本对比例采用与实施例1相同的制备条件、各原料加入量和制备流程,区别在于使用上述两种有机碱作为混合模板剂,二者摩尔比为1:1,通过苛性碱调节ph》12。

39.合成产物测试结果显示同时存在ssz-13、ssz-39,未发现aei-cha共生分子筛。

40.实施例6本实施例中使用的模板剂如式xⅲ所示(c12h33n2o6p),取20g模板剂溶解于150ml去离子水中。加入2.05g硝酸铜,充分络合反应至形成均匀的蓝色溶液。常温充分搅拌缓慢滴加固含量30%铝溶胶25g,加毕后剧烈搅拌30min,形成乳蓝色溶胶-凝胶;继续加入铝溶胶10g,加毕后剧烈搅拌10min;继续加入剩余的铝溶胶5g,加毕后剧烈搅拌3h,制得蓝色溶胶-凝胶。随后,加入固含量30%的硅溶胶30g,搅拌反应2h,得到aei-cha共生分子筛催化剂溶胶-凝胶前体。

41.静置陈化12h后,将上述前体转移至水热合成反应釜内,以4 ℃/min升温至165 ℃恒温搅拌晶化24h。反应结束后,使用板框压滤机进行固液分离,用清水反复洗涤滤饼至中性,120 ℃干燥至产物水含量低于6 wt%后进行焙烧,以2 ℃/min速率升温至350 ℃恒温1h,随后升温至550 ℃恒温6h,获得淡蓝色aei-cha共生分子筛催化剂。

42.将实施例6制备的催化剂,压片制成40-60目粉末样,在微型固定床反应器上进行nh

3-scr催化性能评价。使用的石英反应管尺寸为15mm,评价测试升温速率5 ℃/min。模拟气氛组成:500 ppm no,500 ppm nh3,10% o2,n2为平衡气,总流量为1,000 ml/min,反应空速30,000 h-1。测试结果如图8所示。

43.测试结果表明,上述催化剂的no

x

起燃温度t50=130 ℃,活性温度窗口t90=160-490℃。

44.实施例7本实例催化剂的制备条件、各原料加入量和制备流程同aei-cha分子筛催化剂制备实施例1,区别在于,本例使用的模板剂如式xⅳ所示。

45.实施例8在实施例6制备的淡蓝色催化剂基础上,采用离子交换法,将10g上述催化剂置于100 ml 0.2mol/l硝酸铁溶液中,80 ℃水浴搅拌反应8h,制备cu-fe/aei-cha催化剂。

46.实施例9区别于实施例8,本例采用等体积浸渍法,通过化学计量比定量可控制备cu:fe=3:1的cu-fe/aei-cha催化剂。

47.实施例10基于实施例9制备方法,制备cu:ce:mn=3:1:1的cu-ce-mn/aei-cha催化剂。

48.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1