一种三银低辐射玻璃及其制备方法与流程

1.本技术涉及建筑和车用镀膜玻璃领域,具体涉及一种三银低辐射玻璃及其制备方法,同时还提供一种包括该三银低辐射玻璃的夹层玻璃。

背景技术:

2.三银低辐射玻璃是在玻璃表面沉积包括三层银层在内的多层金属或其他化合物组成的膜系产品。由于银层等金属层对红外线具有很高的反射率,因此具有良好的隔热性能。同时,基于银层良好的导电性能,三银低辐射玻璃还可以配合汇流母线和电源进行电加热以实现除霜除雾性能。但是,三银低辐射玻璃的膜系结构复杂繁厚,容易导致其膜层机械强度不高,耐磨损性较差,抗氧化能力差,使三银低辐射玻璃制备完成后在运输、储存、搬运、加工过程中易被划伤、氧化,需要立即在短时间内进行热处理等后续加工,无法满足异地加工的需求,造成产品不必要的损耗和成本提升。

技术实现要素:

3.本技术提供一种三银低辐射玻璃及其制备方法,所述三银低辐射玻璃采用了hipims电源沉积了类石墨非晶碳膜(glc)以及包含了sialzrn

x

层的保护层,用来为所述三银低辐射玻璃提供保护。所述类石墨非晶碳膜和包含了sialzrn

x

层的保护层可以避免所述三银低辐射玻璃在运输、加工过程中被划伤、擦伤、氧化,能够满足异地加工需求,而且所述类石墨非晶碳膜在高温环境中会反应生成co2除去,不影响所述三银低辐射膜层的光学性能。

4.一种三银低辐射玻璃,其特征在于,包括玻璃基板和在所述玻璃基板的至少一个表面上依次层叠设置的第一功能层、第一阻隔层、第二功能层、第二阻隔层、第三功能层、保护层及牺牲层;所述第一功能层、所述第二功能层及所述第三功能层均能够反射红外线;所述保护层包括sialzrn

x

层,所述sialzrn

x

层中n

+

的质量分数为10%至35%;所述牺牲层包括第一牺牲子层,所述第一牺牲子层为类石墨非晶碳膜。

5.本技术所述的保护层采用了hipims电源沉积得到,hipims电源沉积工艺是一种在短脉冲内为靶材供应兆瓦级的瞬时高功率的工艺,能使膜层的等离子体密度得到极大提高,在本技术中,hipims电源可以使所述保护层的sialzrn

x

层中n

+

的质量分数达到10%至35%,所述保护层的离化率升高,可使所述保护层的附着力更强,进而使所述三银低辐射玻璃的膜层结构稳定;并且hipims电源沉积工艺的高能量和高离化率可以使所述保护层的致密性高,进而使所述保护层的摩擦系数降低,硬度提高,耐腐蚀性增强。本技术还采用类石墨非晶碳膜作为第一牺牲子层,所述的类石墨非晶碳膜采用了hipims电源沉积得到;所述的类石墨非晶碳膜具有高硬度、低摩擦系数的性质,能够避免运输、切割、磨边、热处理过程中的玻璃屑及小颗粒的划伤、擦伤;并且hipims电源沉积工艺使类石墨非晶碳膜具有高致密性,在水环境下可以有效防止水分子侵入所述三银低辐射玻璃的膜系结构内部,使所述三银低辐射玻璃的抗氧化性得到提升,在潮湿环境、海运环境的适应能力增强;类石墨非晶

碳膜在水环境下磨损率低于大气环境中磨损率;在油环境下,所述类石墨非晶碳膜可以形成连续有效的油润滑膜,使类石墨非晶碳膜在油环境下的磨损率,低于在大气和水环境下的磨损率,得益于类石墨非晶碳膜在水环境和在油环境下的低磨损率,本技术所述三银低辐射膜层在切割、磨边、热处理过程中其膜层受到的损伤少,其膜层结构的完整度更高,在加工过程中的划伤、擦拭及氧化等品质问题也得到改善,满足了异地加工需求;所述类石墨非晶碳膜在高温环境中会反应生成co2除去,实际应用时,不影响所述三银低辐射膜层的光学性能。

6.其中,所述类石墨非晶碳膜的维氏硬度为10.2gpa至15.2gpa,摩擦系数为0.05至0.07。

7.其中,所述第一牺牲子层的厚度为20nm至70nm。

8.其中,所述牺牲层还包括第二牺牲子层,所述第二牺牲子层设置于所述第一牺牲子层远离所述第三功能层的表面,所述第二牺牲子层包括水溶性聚乙烯醇膜、热熔型保护膜、聚乙烯膜中的至少一种。

9.其中,所述第一功能层、第二功能层及第三功能层均包括依次层叠设置的第一介质层、金属层及第二介质层,所述金属层包括ag、au、cu、al及其合金中的至少一种。

10.其中,所述第一介质层包括azo、ti合金、nbo

x

、tio

x

、nicr、nicro

x

、znalo

x

、zno

x

、sno

x

中的至少一种;所述第二介质层包括azo、ti合金、nbo

x

、tio

x

、nicr、nicro

x

、znalo

x

、zno

x

、sno

x

中的至少一种。

11.其中,所述第一阻隔层包括znsno

x

、sialzrn

x

、sialn

x

、sin

x

、sizrn

x

、zno

x

、azo、znalo

x

、ito中的至少一种;所述第二阻隔层包括znsno

x

、sialzrn

x

、sialn

x

、sin

x

、sizrn

x

、zno

x

、azo、znalo

x

、ito中的至少一种。

12.其中,所述第一阻隔层包括sialzrn

x

,所述第一阻隔层的sialzrn

x

中n

+

的质量分数小于所述保护层的sialzrn

x

层中n

+

的质量分数;所述第二阻隔层包括sialzrn

x

,所述第二阻隔层的sialzrn

x

中n

+

的质量分数小于所述保护层的sialzrn

x

层中n

+

的质量分数。

13.其中,所述保护层还包括znsno

x

层,所述znsno

x

层通过中频电源沉积,所述znsno

x

层设置于所述sialzrn

x

层和所述第三功能层之间。

14.其中,在所述玻璃基板与第一功能层之间设置有附着层,所述附着层包括sialzrn

x

、zro

x

、nbo

x

、sin

x

、znsno

x

、sizrn

x

中的至少一种。

15.其中,所述附着层包括sialzrn

x

,所述附着层的sialzrn

x

中n

+

的质量分数小于所述保护层的sialzrn

x

层中n

+

的质量分数。

16.本技术还提供一种三银低辐射玻璃的制备方法,其特征在于,包括:

17.提供玻璃基板;以及

18.通过磁控溅射的方式,在所述玻璃基板的表面,依次沉积附着层、第一功能层、第一阻隔层、第二功能层、第二阻隔层、第三功能层、保护层及第一牺牲子层;其中,所述第一牺牲子层为类石墨非晶碳膜,所述类石墨非晶碳膜的维氏硬度为10.2gpa至15.2gpa,摩擦系数为0.05至0.07。

19.本技术所提供得三银低辐射玻璃的制备方法,操作简单,工艺设备要求低,成本较低,适合工业化量产。

20.其中,所述方法还包括:

21.在第一牺牲子层背离所述玻璃基片的表面设置水溶性聚乙烯醇膜、热熔型保护膜或聚乙烯膜,得到三银低辐射玻璃。

22.其中,沉积所述第一牺牲子层包括:

23.靶材配置为石墨,以hipims电源为靶材电源,采用1至3个双旋转阴极,于气压为1.0

×

10-3

mbar至6.0

×

10-3

mbar的氩气氛围中,进行磁控溅射,沉积所述第一牺牲子层。

24.其中,所述保护层包括sialzrn

x

层,沉积所述sialzrn

x

层包括:

25.靶材配置为sialzr,以hipims电源为靶材电源,采用1至3个双旋转阴极,于气压为1.0

×

10-3

mbar至6.0

×

10-3

mbar的氩气和氮气的混合气中,进行磁控溅射,沉积所述sialzrn

x

层。

26.其中,所述保护层还包括znsno

x

层,所述znsno

x

层设置于所述sialzrn

x

层和所述第三功能层之间,沉积所述znsno

x

层包括:

27.靶材配置为znsn,以中频电源为靶材电源,采用1至6个双旋转阴极,气压为1.0

×

10-3

mbar至6.0

×

10-3

mbar的氩气和氮气的混合气中,进行磁控溅射,沉积所述znsno

x

层。

28.本技术还提供一种夹层玻璃,其特征在于,包括:

29.玻璃板;

30.粘合层;以及

31.所述的三银低辐射玻璃;

32.所述粘合层设置于所述玻璃板和所述三银低辐射玻璃之间,所述保护层相较于所述玻璃基板靠近所述粘合层设置。

33.本技术所述夹层玻璃通过玻璃板、粘合层以及本技术所述的三银低辐射玻璃层叠设置粘合而成,其中所述的三银低辐射玻璃上的牺牲层已经被去除;所述的牺牲层避免三银低辐射玻璃在切割、磨边、热处理过程中被玻璃屑及小颗粒划伤,还避免其在潮湿环境中被氧化,使所述三银低辐射玻璃在运输、加工过程的损耗率降低,进而降低了所述夹层玻璃的制备成本;并且牺牲层可以通过水洗、加热等方法完整的除去,不影响三银低辐射玻璃的膜层光学性能;当本技术所述的三银低辐射玻璃制备为夹层玻璃时,成品率高、光学效果好。

34.本技术还提供一种车辆,其特征在于,包括:

35.车辆本体;以及

36.车窗,所述车窗设置于所述车辆本体,所述车窗包括本技术所述的夹层玻璃。

37.本技术所述车辆包括本技术所述的夹层玻璃,所述车辆可以但不仅限于为轿车、多用途汽车(multi-purpose vehicles,mpv)、运动型多用途汽车(sport/suburban utility vehicle,suv)、越野车(off-road vehicle,orv)、皮卡、面包车、客车、货车等。

附图说明

38.为了更清楚地说明本技术实施例的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

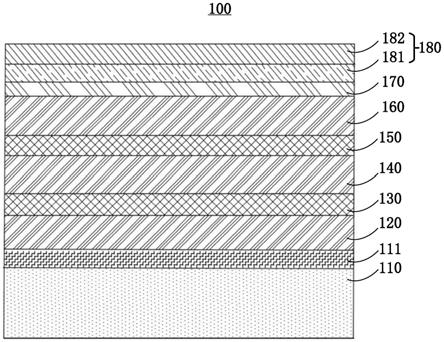

39.图1为本发明实施例提供的一种三银低辐射玻璃的结构示意图;

40.图2为本发明实施例提供的第一功能层的结构示意图;

41.图3为本发明实施例提供的三银低辐射玻璃的制备方法的流程示意图;

42.图4为本发明实施例提供的一种夹层玻璃的结构示意图;

43.图5为本发明实施例提供的一种车辆的结构示意图。

44.附图标记说明:

45.100-三银低辐射玻璃;110-玻璃基板;111-附着层;120-第一功能层;121-第一介质层;122-金属层;123-第二介质层;130-第一阻隔层;140-第二功能层;150-第二阻隔层;160-第三功能层;170-保护层;180-牺牲层;181-第一牺牲子层;182-第二牺牲子层;200-夹层玻璃;210-玻璃板;220-粘合层;300-车辆;310-车辆本体;320-车窗。

具体实施方式

46.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

47.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

48.在本文中提及“实施例”或“实施方式”意味着,结合实施例或实施方式描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

49.本技术实施例中,当涉及到数值范围a至b时,如未特别指明,均表示包括端点数值a,且包括端点数值b。

50.如图1及图2所示,本技术所述三银低辐射玻璃100,包括玻璃基板110和在所述玻璃基板110的至少一个表面上依次层叠设置的第一功能层120、第一阻隔层130、第二功能层140、第二阻隔层150、第三功能层160、保护层170及牺牲层180;所述第一功能层120、所述第二功能层140及所述第三功能层160均能够反射红外线;所述保护层170包括sialzrn

x

层,所述sialzrn

x

层中n

+

的质量分数为10%至35%;所述牺牲层180包括第一牺牲子层181,所述第一牺牲子层181为类石墨非晶碳膜。

51.其中,所述类石墨非晶碳膜的维氏硬度为10.2gpa至15.2gpa,摩擦系数为0.05至0.07。

52.所述保护层170的sialzrn

x

层中n

+

的质量分数为10%至35%,具体地,所述sialzrn

x

层中n

+

的质量分数可以为但不限于为10%、12%、14%、16%、18%、20%、22%、24%、26%、28%、30%、32%、34%、35%。

53.所述类石墨非晶碳膜的维氏硬度为10.2gpa至15.2gpa,具体地,所述类石墨非晶碳膜的维氏硬度可以为但不限于为10.2gpa、10.7gpa、11.2gpa、11.7gpa、12.2gpa、

12.7gpa、13.2gpa、13.7gpa、14.2gpa、14.7gpa、15.2gpa。

54.所述类石墨非晶碳膜的摩擦系数为0.05至0.07,具体地,所述类石墨非晶碳膜的摩擦系数可以为但不限于为0.05、0.052、0.054、0.056、0.058、0.06、0.062、0.064、0.066、0.068、0.07。

55.本技术所述的保护层170采用了hipims电源沉积得到,hipims电源沉积工艺是一种在短脉冲内为靶材供应兆瓦级的瞬时高功率,使膜层的等离子体密度得到极大提高,在本技术中,hipims电源可以使所述保护层170的sialzrn

x

层中n

+

的质量分数达到10%至35%,并且所述保护层170的离化率升高,可使所述保护层170的附着力强,使所述三银低辐射玻璃100的膜层结构稳定,并且hipims电源沉积工艺的高能量和高离化率可以使所述保护层170的致密性高,进而使所述保护层170的摩擦系数降低,硬度提高,耐腐蚀性增强。本技术还采用类石墨非晶碳膜作为第一牺牲子层181,所述的类石墨非晶碳膜采用了hipims电源沉积得到;所述的类石墨非晶碳膜具有高硬度、低摩擦系数的性质,能够避免运输、切割、磨边、热处理(例如钢化、烘弯)过程中的玻璃屑及小颗粒的划伤、擦伤;并且hipims电源沉积工艺使类石墨非晶碳膜具有高致密性,在水环境下可以有效防止水分子侵入所述三银低辐射玻璃100的膜系结构内部,使所述三银低辐射玻璃100的抗氧化性得到提升,在潮湿环境、海运环境的适应能力增强;类石墨非晶碳膜在水环境下磨损率低于大气环境中磨损率;在油环境下,所述类石墨非晶碳膜可以形成连续有效的油润滑膜,使类石墨非晶碳膜在油环境下的磨损率,低于在大气和水环境下的磨损率,得益于类石墨非晶碳膜在水环境和在油环境下的低磨损率,本技术所述三银低辐射玻璃100在切割、磨边、热处理过程中,其膜层受到的损伤少,膜层结构的完整度更高,在加工过程中的划伤、擦拭及氧化等品质问题也得到改善,能够满足异地加工需求;所述类石墨非晶碳膜在高温环境中会反应生成co2除去,实际应用时,不影响所述三银低辐射玻璃100的光学性能。

56.在一些实施例中,所述第一牺牲子层181的厚度为20nm至70nm。具体地,所述第一牺牲子层181的厚度可以为但不限于为20nm、25nm、30nm、35nm、40nm、45nm、50nm、55nm、60nm、65nm、70nm。所述第一牺牲子层181的厚度在20nm至70nm时,其高硬度、低摩擦系数、高致密性的性质可以为所述三银低辐射玻璃100提供良好的保护,当所述第一牺牲子层181的厚度低于20nm时,所述第一牺牲子层181过薄,无法有效的保护所述三银低辐射玻璃100在运输、切割、磨边、热处理过程中的玻璃屑及小颗粒的划伤、擦伤;当所述第一牺牲子层181的厚度高于70nm时,其为所述三银低辐射玻璃100提供的保护效果虽然增强,但是会大幅度提高设备成本和制备成本。

57.在一些实施例中,所述牺牲层180还包括第二牺牲子层182,所述第二牺牲子层182设置于所述第一牺牲子层181远离所述第三功能层160的表面,所述第二牺牲子层182包括水溶性聚乙烯醇膜、热熔型保护膜、聚乙烯膜中的至少一种。本技术所述第二牺牲子层182能够减少运输、切割过程中大颗粒及大玻璃屑对膜层造成划伤、擦伤,也能够进一步增强三银低辐射玻璃100的膜层抗氧化能力。可选地,所述第二牺牲子层182采用水溶性聚乙烯醇膜,所述水溶性聚乙烯醇膜溶于水,而且价格便宜,实际生成中适合大量使用,并能够通过水洗,无残留的去掉。

58.在一些实施例中,在所述玻璃基板110与第一功能层120之间设置有附着层111,所述附着层111包括sialzrn

x

、zro

x

、nbo

x

、sin

x

、znsno

x

、sizrn

x

中的至少一种。所述附着层111

起到增加所述三银低辐射玻璃100的膜层与玻璃基板110的附着力的作用。可选地,所述附着层111采用sialzrn

x

,附着层的sialzrn

x

中n

+

的质量分数小于所述保护层的sialzrn

x

层中n

+

的质量分数,可以在提高产品质量的基础上进一步降低成本,例如所述附着层的sialzrn

x

中n

+

的质量分数可以举例为1%、2%、3%、4%、5%、6%、7%、8%、9%等,sialzrn

x

材料可提高三银低辐射玻璃100的膜层的硬度,防止高温钢化或烘弯时玻璃基板110中的na离子扩散进入膜系破坏ag层,这样可以使三银低辐射玻璃100的整个膜系在高温条件下耐热性更好,机械加工性能更好,从底层开始改善三银低辐射玻璃100的膜层偏软的现象。

59.在一些实施例中,所述第一功能层120、第二功能层140及第三功能层160均包括依次层叠设置的第一介质层121、金属层122及第二介质层123,所述金属层122包括ag、au、cu、al及其合金中的至少一种,所述金属层122能够反射红外线。可选地,所述金属层122为ag,利用ag作为金属层122,可提高三银低辐射玻璃100的红外反射率,隔热效果良好,还可以配合电源和汇流母线进行电加热以实现除霜除雾性能。可选地,本技术所述的第一功能层120、第二功能层140及第三功能层160的结构相同,均通过第一介质层121、金属层122及第二介质层123的层叠设置,使金属层122得到第一介质层121及第二介质层123的保护,并使三银低辐射玻璃100的膜层间附着力增强。

60.在一些实施例中,所述第一介质层121包括azo、ti合金、nbo

x

、tio

x

、nicr、nicro

x

、znalo

x

、zno

x

、sno

x

中的至少一种;所述第二介质层123包括azo、ti合金、nbo

x

、tio

x

、nicr、nicro

x

、znalo

x

、zno

x

、sno

x

中的至少一种。所述第一介质层121及所述第二介质层123为欠氧膜层,具有良好的隔绝氧气的作用,能够很好的保护到功能层ag,增加膜层之间的附着力;其中,azo为采用znalo

x

陶瓷靶材溅射沉积的,znalo

x

为采用znal合金靶材溅射沉积的,与znalo

x

层相比,azo层的膜层致密。可选地,第一介质层121为azo层,可以为ag层的沉积进行很好的铺垫,膜层之间的附着力增加;可选地,所述第二介质层123也为azo层,具有高的硬度和机械加工性能,有益于提高三银低辐射玻璃100的机械强度。

61.在一些实施例中,所述第一阻隔层130包括znsno

x

、sialzrn

x

、sialn

x

、sin

x

、sizrn

x

、zno

x

、azo、znalo

x

、ito中的至少一种;其中,第一阻隔层130的sialzrnx中n

+

的质量分数小于所述保护层的sialzrnx层中n

+

的质量分数,可以在提高产品质量的基础上进一步降低成本,例如所述第一阻隔层130的的sialzrnx中n

+

的质量分数可以举例为1%、2%、3%、4%、5%、6%、7%、8%、9%等;所述第二阻隔层150包括znsno

x

、sialzrn

x

、sialn

x

、sin

x

、sizrn

x

、zno

x

、azo、znalo

x

、ito中的至少一种;其中,第二阻隔层130的sialzrnx中n

+

的质量分数小于所述保护层的sialzrnx层中n

+

的质量分数,可以在提高产品质量的基础上进一步降低成本,例如所述第一阻隔层130的的sialzrnx中n

+

的质量分数可以举例为1%、2%、3%、4%、5%、6%、7%、8%、9%等;所述第一阻隔层130及第二阻隔层150为欠氧膜层,具有良好的隔绝氧气的作用,并且与其他膜层结合力强,提高膜层整体的附着力,能够进一步保护到所述第一功能层120及所述第二功能层140,并且所述第一阻隔层130及第二阻隔层150具有良好的抗腐蚀、抗机械、抗高温的性能,提高了膜层整体的机械加工性。

62.可选地,所述第一阻隔层130为znsno

x

,znsno

x

具有良好的延展性,在烘弯过程中防止膜层之间因热延展系数不同而开裂,同时znsno

x

是一种半导体材料的导电膜,能降低汽车电加热膜层的方阻及对红外线的辐射率;当所述第一介质层121及第二介质层123中的至少一者使用azo时,znsno

x

与znalo

x

膜层结合力强,有利于提高膜层整体的附着力。

63.可选地,所述第一阻隔层130为sialzrn

x

,sialzrn

x

材料具有较优越的物理性能和抗化学腐蚀性能。镀出来的膜层具有很强的抗腐蚀、抗机械划伤、抗高温的性能,提高了膜层整体的机械加工性。

64.在一些实施例中,所述保护层170还包括znsno

x

层,所述znsno

x

层通过中频电源沉积,所述znsno

x

层设置于所述sialzrn

x

层和所述第三功能层160之间。所述znsno

x

层中,znsno

x

具有良好的延展性,在烘弯过程中防止膜层之间因热延展系数不同而开裂。

65.请参见图3,本技术还提供一种三银低辐射玻璃100的制备方法,其中,包括:

66.s101、提供玻璃基板110;以及

67.可选地,将玻璃基板110清洗、干燥后,放入磁控溅射镀膜机。通过对玻璃基板110的清洗及干燥,避免玻璃基板110表面杂质对后续磁控溅射沉积产生影响。

68.s102、通过磁控溅射的方式,在所述玻璃基板110的表面,依次沉积附着层111、第一功能层120、第一阻隔层130、第二功能层140、第二阻隔层150、第三功能层160、保护层170及第一牺牲子层180;其中,所述第一牺牲子层181为类石墨非晶碳膜,所述类石墨非晶碳膜的维氏硬度为10.2gpa至15.2gpa,摩擦系数为0.05至0.07。

69.具体地,所述类石墨非晶碳膜的维氏硬度可以为但不限于为10.2gpa、10.7gpa、11.2gpa、11.7gpa、12.2gpa、12.7gpa、13.2gpa、13.7gpa、14.2gpa、14.7gpa、15.2gpa;所述类石墨非晶碳膜的摩擦系数可以为但不限于为0.05、0.052、0.054、0.056、0.058、0.06、0.062、0.064、0.066、0.068、0.07。

70.在一些实施例中,沉积所述附着层111,包括:

71.靶材配置为sialzr,以mf(中频电源)为靶材电源;采用1至3个双旋转阴极作为靶材,于气压为1.0

×

10-3

mbar至6.0

×

10-3

mbar的氩气和氮气的混合气中,进行磁控溅射,膜层厚度为15nm至30nm。

72.在一些实施例中,沉积所述第一功能层120,包括依次沉积第一介质层121、金属层122及第二介质层123。可选地,

73.沉积第一介质层121包括:靶材配置为azo,以mf(中频电源)为靶材电源;采用1至3个双旋转阴极作为靶材,于气压为1.0

×

10-3

mbar至6.0

×

10-3

mbar的氩气气氛中,进行磁控溅射,其中,膜层厚度为10nm至15nm。

74.沉积金属层122包括:靶材配置为ag;以dc(直流电源)为靶材电源;采用1个单平面阴极作为靶材,于气压为2.0

×

10-3

mbar至3.0

×

10-3

mbar的氩气气氛中,进行磁控溅射,其中,膜层厚度为5nm至15nm。

75.沉积第二介质层123包括:靶材配置为azo,以mf(中频电源)为靶材电源;采用1至3个双旋转阴极作为靶材,于气压为1.0

×

10-3

mbar至6.0

×

10-3

mbar的氩气气氛中,进行磁控溅射,其中,膜层厚度为10nm至15nm。

76.在一些实施例中,沉积所述第一阻隔层130,包括:

77.靶材配置为znsn,以mf(中频电源)为靶材电源;采用4至6个双旋转阴极作为靶材,于气压为1.0

×

10-3

mbar至6.0

×

10-3

mbar的氩气和氧气的混合气中,进行磁控溅射,其中,氩气与氧气的体积比为1:2。膜层厚度为45nm至60nm。

78.在一些实施例中,沉积所述第一阻隔层130,包括:

79.靶材配置为sialzr,以mf(中频电源)为靶材电源;采用4至6个双旋转阴极作为靶

材,于气压为1.0

×

10-3

mbar至6.0

×

10-3

mbar的氩气和氮气的混合气中,进行磁控溅射,膜层厚度为40nm至55nm。

80.按上述方法依次沉积第二功能层140、第二阻隔层150及第三功能层160。可选地,沉积所述第二功能层140的方法与沉积所述第一功能层120的方法相同。可选地,沉积所述第二阻隔层150的方法与沉积所述第一阻隔层130的方法相同。可选地,沉积所述第三功能层160的方法与沉积所述第一功能层120的方法相同。

81.在一些实施例中,所述保护层170包括sialzrn

x

层,沉积所述sialzrn

x

层包括:

82.靶材配置为sialzr,以hipims电源为靶材电源,采用1至3个双旋转阴极,于气压为1.0

×

10-3

mbar至6.0

×

10-3

mbar的氩气和氮气的混合气中,进行磁控溅射,沉积所述sialzrn

x

层,膜层厚度为15nm至30nm。

83.在一些实施例中,所述保护层170还包括znsno

x

层,所述znsno

x

层设置于所述sialzrn

x

层和所述第三功能层160之间,沉积所述znsno

x

层包括:

84.靶材配置为znsn,以中频电源为靶材电源,采用1至3个双旋转阴极,气压为1.0

×

10-3

mbar至6.0

×

10-3

mbar的氩气和氧气的混合气中,进行磁控溅射,膜层厚度为10nm至15nm。

85.在一些实施例中,沉积所述第一牺牲子层180包括:

86.靶材配置为石墨,以hipims电源为靶材电源,采用1至3个双旋转阴极作为靶材;,于气压为1.0

×

10-3

mbar至6.0

×

10-3

mbar的氩气氛围中,进行磁控溅射,沉积所述第一牺牲子层180,其中,所述第一牺牲子层180的镀膜厚度为20nm至70nm。

87.请参见图3,本技术所提供一种三银低辐射玻璃100的制备方法,操作简单,工艺设备要求低,成本较低,适合工业化量产。

88.在一些实施例中,所述方法包括:

89.s101、提供玻璃基板110;

90.s102、通过磁控溅射的方式,在所述玻璃基板110的表面依次沉积附着层111、第一功能层120、第一阻隔层130、第二功能层140、第二阻隔层150、第三功能层160、保护层170及第一牺牲子层180;其中,所述第一牺牲子层181为类石墨非晶碳膜,所述类石墨非晶碳膜的维氏硬度为10.2gpa至15.2gpa,摩擦系数为0.05至0.07以及

91.关于步骤s101及步骤s102的详细描述请参见上述实施例的详细描述,在此不再赘述。

92.s103、在第一牺牲子层181背离所述玻璃基板110的表面设置水溶性聚乙烯醇膜、热熔型保护膜或聚乙烯膜,得到三银低辐射玻璃。

93.可选地,在在第一牺牲子层181背离所述玻璃基片的表面涂覆水溶性聚乙烯醇膜,干燥处理后,得到三银低辐射玻璃100。

94.请参见图4,本技术还提供一种夹层玻璃200,其中,包括:

95.玻璃板210;

96.粘合层220;以及

97.如本技术所述的三银低辐射玻璃100;

98.所述粘合层220设置于所述玻璃板210和所述三银低辐射玻璃100之间,所述保护层170相较于所述玻璃基板110靠近所述粘合层220设置。

99.其中,所述的三银低辐射玻璃100的牺牲层180已经被去除。

100.请参见图5,本技术还提供一种车辆300,其中,包括:

101.车辆本体310;以及

102.车窗320,所述车窗320设置于所述车辆本体310,所述车窗320包括本技术所述的夹层玻璃200。

103.所述车窗320可以为车辆的前挡玻璃、边窗玻璃、后档玻璃或天窗玻璃,所述夹层玻璃200具有优异的隔热性能。所述车窗320为前挡玻璃时,所述夹层玻璃200的可见光透过率大于或等于70%。所述夹层玻璃200中还设置有至少两条汇流母线,汇流母线与三银低辐射玻璃100的金属层电连接,从而可以将电源的电流引入三银低辐射玻璃100的膜层中,使夹层玻璃被电加热以实现除霜除雾性能。所述车辆还包括抬头显示投影系统,所述抬头显示投影系统能够产生p偏振光,所述三银低辐射玻璃100的金属层用于反射所述p偏振光,从而实现抬头显示功能。

104.下面分多个实施例对本技术技术方案进行进一步的说明。

105.实施例1

106.所述实施例1的制备方法如下,其膜层材质见表1。

107.将2.1mm汽车平板玻璃原片作为玻璃基板110,经过清洗机清洗并吹干后,进入磁控溅射镀膜机;

108.磁控溅射附着层111:sialzrn

x

;靶材数量:双旋转阴极2个;靶材电源:mf(中频电源);靶材配置为sialzr,工艺气体为n2和ar,溅射气压3.0

×

10-3

mbar,膜层厚度为17.6nm;

109.磁控溅射第一功能层120的第一介质层121:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为12.8nm;

110.磁控溅射第一功能层120的金属层122:ag;靶材数量:单平面阴极1个;靶材电源:dc(直流电源);靶材配置为ag,工艺气体为ar,溅射气压2.0

×

10-3

mbar,膜层厚度为11.3nm;

111.磁控溅射第一功能层120的第二介质层123:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为12.8nm;

112.磁控溅射第一阻隔层130:znsnox;靶材数量:双旋转阴极4个;靶材电源:mf(中频电源);靶材配置为znsn,工艺气体为ar和o2,溅射气压3.0

×

10-3

mbar,膜层厚度为52.7nm;

113.磁控溅射第二功能层140的第一介质层121:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为12.8nm;

114.磁控溅射第二功能层140的金属层122:ag;靶材数量:单平面阴极1个;靶材电源:dc(直流电源);靶材配置为ag,工艺气体为ar,溅射气压2.0

×

10-3

mbar,膜层厚度为13.7nm;

115.磁控溅射第二功能层140的第二介质层123:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为12.8nm;

116.磁控溅射第二阻隔层150:znsno

x

;靶材数量:双旋转阴极4个;靶材电源:mf(中频电源);靶材配置为znsn,工艺气体为ar和o2,溅射气压3.0

×

10-3

mbar,膜层厚度为54.2nm;

117.磁控溅射第三功能层160的第一介质层121:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为12.8nm;

118.磁控溅射第三功能层160的金属层122:ag;靶材数量:单平面阴极1个;靶材电源:dc(直流电源);靶材配置为ag,工艺气体为ar,溅射气压2.0

×

10-3

mbar,膜层厚度为14.5nm;

119.磁控溅射第三功能层160的第二介质层123:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为12.8nm;

120.磁控溅射保护层170:znsno

x

+sialzrn

x

(先沉积znsno

x

后沉积sialzrn

x

);

121.znsno

x

层:靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znsn,工艺气体为ar和o2,溅射气压3.0

×

10-3

mbar,膜层厚度为14.8nm;

122.sialzrn

x

层:靶材数量:双旋转阴极1个;靶材电源:hipims(高功率脉冲磁控溅射电源);靶材配置为sialzr,工艺气体比例为n2和ar,溅射气压3.0

×

10-3

mbar,膜层厚度为16.2nm;

123.磁控溅射第一牺牲子层181:glc;靶材数量:双旋转阴极1个;靶材电源:hipims(高功率脉冲磁控溅射电源);靶材配置为石墨;工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为50nm;

124.涂覆第二牺牲子层182:镀膜完成后,将其传送出镀膜腔室,进行光学检测完成后,进入水溶性pva喷淋区域;喷淋完成后进入烘干区域进行烘干处理;其中水溶性pva膜层厚度为7um。

125.实施例2

126.所述实施例2的制备方法与实施例1基本相同,其不同之处在于,所述实施例2不设置第二牺牲子层182,所述实施例2的膜层材质见表1。

127.实施例3

128.所述实施例3的制备方法如下,其膜层材质见表2

129.将6mm平板玻璃原片经过清洗机清洗并吹干后,进入磁控溅射镀膜机;

130.磁控溅射附着层111:sialzrn

x

;靶材数量:双旋转阴极2个;靶材电源:mf(中频电源);靶材配置为sialzr,工艺气体为n2和ar,溅射气压3.0

×

10-3

mbar,膜层厚度为26.2nm;

131.磁控溅射第一功能层120的第一介质层121:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为13.9nm;

132.磁控溅射第一功能层120的金属层122:ag;靶材数量:单平面阴极1个;靶材电源:dc(直流电源);靶材配置为ag,工艺气体为ar,溅射气压2.0

×

10-3

mbar,膜层厚度为7.9nm;

133.磁控溅射第一功能层120的第二介质层123:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为15nm;

134.磁控溅射第一阻隔层130:sialzrn

x

;靶材数量:双旋转阴极4个;靶材电源:mf(中频电源);靶材配置为sialzr,工艺气体为n2和ar,溅射气压3.0

×

10-3

mbar,膜层厚度为44.9nm;

135.磁控溅射第二功能层140的第一介质层121:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为14.5nm;

136.磁控溅射第二功能层140的金属层122:ag;靶材数量:单平面阴极1个;靶材电源:dc(直流电源);靶材配置为ag,工艺气体为ar,溅射气压2.0

×

10-3

mbar,膜层厚度为13.7nm;

137.磁控溅射第二功能层140的第二介质层123:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为17.6nm;

138.磁控溅射第二阻隔层150:sialzrn

x

;靶材数量:双旋转阴极4个;靶材电源:mf(中频电源);靶材配置为sialzr,工艺气体为n2和ar,溅射气压3.0

×

10-3

mbar,膜层厚度为45.5nm;

139.磁控溅射第三功能层160的第一介质层121:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为12.8nm;

140.磁控溅射第三功能层160的金属层122:ag;靶材数量:单平面阴极1个;靶材电源:dc(直流电源);靶材配置为ag,工艺气体为ar,溅射气压2.0

×

10-3

mbar,膜层厚度为14.7nm;

141.磁控溅射第三功能层160的第二介质层123:azo;靶材数量:双旋转阴极1个;靶材电源:mf(中频电源);靶材配置为znalo

x

陶瓷靶,工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为12.9nm;

142.磁控溅射保护层170:sialzrn

x

;靶材数量:双旋转阴极1个;靶材电源:hipims(高功率脉冲磁控溅射电源);靶材配置为sialzr,工艺气体比例为n2和ar,溅射气压3.0

×

10-3

mbar,膜层厚度为21.7nm;

143.磁控溅射第一牺牲子层181:glc;靶材数量:双旋转阴极1个;靶材电源:hipims(高功率脉冲磁控溅射电源);靶材配置为石墨;工艺气体为ar,溅射气压3.0

×

10-3

mbar,膜层厚度为40nm;

144.涂覆第二牺牲子层182:镀膜完成后,将其传送出镀膜腔室,进行光学检测完成后,进入水溶性pva喷淋区域;喷淋完成后进入烘干区域进行烘干处理;其中水溶性pva膜层厚度为9um。

145.实施例4

146.所述实施例4的制备方法与实施例2基本相同,其不同之处在于,所述实施例4不设置第二牺牲子层182,所述实施例4的膜层材质见表2。

147.对比例1

148.所述对比例1的制备方法与实施例1基本相同,其不同之处在于,所述对比例1不设置第二牺牲子层182,以及第一牺牲子层181,所述对比例1的膜层材质见表1。

149.对比例2

150.所述对比例2的制备方法与实施例1基本相同,其不同之处在于,所述对比例2不设置第二牺牲子层182,以及第一牺牲子层181,并且所述对比例2的保护层170中的sialzrn

x

层采用中频电源(mf)沉积,所述对比例2的膜层材质见表1。

151.对比例3

152.所述对比例3的制备方法与实施例2基本相同,其不同之处在于,所述对比例3不设置第二牺牲子层182,以及第一牺牲子层181,所述对比例3的膜层材质见表2。

153.对比例4

154.所述对比例4的制备方法与实施例2基本相同,其不同之处在于,所述对比例4不设置第二牺牲子层182,以及第一牺牲子层181,并且所述对比例4的保护层170采用中频电源(mf)沉积,所述对比例4的膜层材质见表2。

155.实施例1、实施例2、对比例1和对比例2的膜层材质及实验结果见表1;

156.将实施例1、实施例2和对比例1、对比例2获得的三银低辐射玻璃在经过550℃至650℃热处理(例如钢化、烘弯等)之前进行抗氧化测试、铅笔硬度测试、酒精擦拭实验、水清洗实验,再将实施例1、实施例2和对比例1、对比例2获得的三银低辐射玻璃经过550℃至650℃热处理(例如钢化、烘弯等)之后进行铅笔硬度测试、酒精擦拭实验、水清洗实验,将上述实验结果计入表1中。

157.表1

[0158][0159]

[0160]

实施例3、实施例4、对比例3、对比例4的膜层材质及实验结果见表2;

[0161]

将实施例3、实施例4、对比例3、对比例4获得的三银低辐射玻璃在经过550℃至650℃热处理(例如钢化、烘弯等)之前进行抗氧化测试、铅笔硬度测试、酒精擦拭实验、水清洗实验,再将实施例3、实施例4、对比例3、对比例4获得的三银低辐射玻璃经过550℃至650℃热处理(例如钢化、烘弯等)之后进行铅笔硬度测试、酒精擦拭实验、水清洗实验,将上述实验结果计入表2中。

[0162]

表2

[0163][0164][0165]

由表1及表2可知,与对比例1至对比例4相比,实施例1至实施例4均采用了hipims电源沉积sialzrn

x

层和类石墨非晶碳膜(glc),使三银低辐射玻璃100的膜层各项性能都得到提升,其在热处理前的抗氧化时长均大于180小时,并且实施例1和实施例3还额外设置了水溶性聚乙烯醇膜(pva)作为第二牺牲子层182,与实施例2和实施例4相比,其在热处理前的抗氧化时长均提升至200小时以上,使三银低辐射玻璃100的表面硬度、抗酒精擦拭、抗氧化能力都得到极大改善,满足异地加工需求。

[0166]

其中,与对比例1和对比例3相比,对比例2和对比例4的保护层虽然也包括

sialzrn

x

,但其采用中频电源(mf)沉积,对比例2和4的三银低辐射玻璃100在热处理前的铅笔硬度实验和酒精擦拭实验结果均最差,与采用中频电源(mf)沉积的sialzrn

x

层相比,采用hipims电源沉积的sialzrn

x

层更致密、表面硬度更高、膜层附着力更强。

[0167]

在产品运输、储存、加工实验中,发现所述三银低辐射玻璃100的存储周期明显增长,同时存储及搬运过程中造成的品质问题得到极大改善。在深加工切割、磨边过程中对膜层几乎没有破坏,且在磨边完成后的清洗工序清洗掉了pva水膜无残留,在热处理工序(例如钢化、烘弯等)中能够清除掉glc薄膜且无残留,使热处理后的三银低辐射膜层的各项性能足以应对后续加工。

[0168]

尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型,这些改进和润饰也视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1