一种工业铝灰生产电熔莫来石的方法与流程

1.本发明涉及工业铝灰处理技术领域,具体涉及一种工业铝灰生产电熔莫来石的方法。

背景技术:

2.铝灰中含有氟化物、氮化铝、可溶盐等对环境有毒有害物质,在2016年被列入《国家危险废弃物名录》,属于有色金属冶炼废物(hw48),需按照危废相关要求处置。我国铝灰的年产生量约280万吨,且每年以2%左右的速率增长。由于国内缺乏成熟先进的处理技术,常规处理方式为堆放或掩埋,既浪费了资源,又污染了环境。

3.铝灰产生于所有熔融铝的工序,主要包括:电解铝、铝合金生产、废铝回收再生及铝灰处理过程。通常,按照铝灰中金属铝含量的不同,可分为一次铝灰和二次铝灰。从熔炼炉内扒出的铝渣称为一次铝灰,外观上呈现灰白色,主要是由金属铝和铝氧化物组成的混合物,铝含量可达15%~70%,也称之为“白铝灰”。二次铝灰是一次铝灰提取金属铝后的废弃物,主要成分为氧化铝、氮化铝、金属铝、盐类以及其它组分,因其固结成块状,也称之为“盐饼”。

4.莫来石是一种优质的耐火材料,主要种类包括高纯电熔莫来石、普通电熔莫来石、全天然铝矾土精矿烧结莫来石和轻烧莫来石。莫来石具有高温体积稳定性好、热态强度大、抗蠕变性强、耐热震性好的特点,被用于制作各种髙、中档耐火材料。与烧结莫来石相比,电熔莫来石的色泽白、残碳极低、气孔率低、杂质含量低、抗折强度大,荷重软化温度高,硬度大,高温蠕变小、针状晶体发育良好,可作为高档耐火材料。电熔莫来石目前市场价格约在3500-5000元/吨,约为普通烧结莫来石价格的3倍。

5.普通莫来石的生产方法包括电熔法和烧结法。目前已存在采用二次铝灰生产烧结莫来石的方法,但需要对该工艺进一步优化,以生产价值更高的电熔莫来石。

6.鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的在于提供一种工业铝灰生产电熔莫来石的方法,该方法可以实现无害化处理工业铝灰,生产高附加值的耐火材料莫来石,并回收铝灰中的金属铝和盐。

8.为实现上述目的,本发明的技术方案如下:

9.本发明涉及一种工业铝灰生产电熔莫来石的方法,包括以下步骤:

10.(1)将二次铝灰依次进行破碎、碾磨和筛分后,回收其中的金属铝,得到脱铝铝灰;

11.优选地,筛分所使用的筛网孔径为60目,筛分后将粒径>60目的筛上物颗粒作为金属铝颗粒进行回收,将粒径<60目的筛下物作为脱铝铝灰。

12.在本发明的一个实施例中,将二次铝灰投入至破碎机中,破碎至粒径<3cm,将破碎后的物料输送至球磨机进行碾磨,铝灰中的金属铝颗粒在碾磨过程中聚集成较大颗粒物。将碾磨后的物料送至滚筒筛进行筛分,筛网孔径为60目。将粒径>60目的筛上物颗粒经

过磁选除铁后,作为金属铝颗粒进行回收,可将其作为熔铝原料回用于生产;粒径<60目的筛下物作为脱铝铝灰,进入下一工段继续处理。

13.(2)将所述脱铝铝灰与水混合反应,回收产生的氨气,得到第一料浆;

14.优选地,所述水与脱铝铝灰的液固比为(1~3):1,反应温度为90~100℃,反应时间为2~3小时。

15.在本发明的一个实施例中,将所述脱铝铝灰经密闭输送机投入反应罐中,并加水在搅拌条件下进行溶解反应。水与脱铝铝灰的液固比(即两者的质量比)控制在1.5:1,同时将反应罐的温度加热至100℃,反应时间为2小时。充分溶解反应后,第一料浆中的可溶性盐除nacl和kcl以外,还有naalo2、naoh及少量的na2co3。溶解反应同时释放出氨在100℃下挥发,在反应罐顶部通过管道引氨气回收装置进行氨回收处理,制成氨水溶液产品,主反应方程式如下所示:

16.na2o+h2o=2naoh

17.2naoh+al2o3=2naalo+h2o

18.2al+2naoh+2h2o=2naalo2+3h219.aln+6h2o=al(oh)3+nh320.(3)除去所述第一料浆中的可溶性盐,得到第二料浆;

21.优选地,对所述第一料浆反复进行洗涤和过滤,滤液进行提盐结晶。

22.在本发明的一个实施例中,通过反应罐底部的矿浆泵,将所述第一料浆打入三段式真空皮带机进行过滤处理。具体过程为过滤

→

洗涤

→

过滤

→

洗涤

→

过滤,保证滤饼中的可溶盐被充分洗涤带走。滤液可反复利用冲洗滤饼,以节约水资源。当滤液质量浓度达到26-28%即成为浓盐水,将其送到盐水蒸发结晶器,对浓盐水进行提盐结晶处理,蒸发结晶后的盐含水率约为5%,将蒸发结晶后的盐输送至烘干机在200℃下进一步烘干,得到的成品盐含水率<1%。

23.除杂的原因如下:在工业生产中,铝灰不可避免地会带入各种杂质,主要包括fe2o3、tio2、cao、mgo、na2o、k2o等,其中危害人体最大的是na2o、k2o,这两种物质会抑制莫来石的形成,并导致大量的富硅玻璃相产生,降低莫来石含量。fe2o3会延缓莫来石化的进程,并增加玻璃相的数量。当tio2少量存在时,部分ti离子进入莫来石品格形成固溶体,促进莫来石的形成和晶体发育长大,当tio2含量过高时,则会起熔剂作用。电熔莫来石是从熔体中冷却析晶而制得,其析晶过程与al2o

3-sio2系统相图的析晶过程相似。

24.(4)将所述第二料浆烘干,得到脱盐铝灰;

25.优选地,所述烘干温度为180~200℃,所述脱盐铝灰中的含水率<15%。

26.在本发明的一个实施例中,从所述真空带式过滤器最后输出的第二料浆,经上述反应、洗涤、过滤工艺后,主要成分为al2o3、mgo、sio2、cao及少量氯化物等。第二料浆被送至烘干炉内在200℃下进行烘干,将水分控制在15%以下,成为干净的脱盐铝灰。

27.(5)对所述脱盐铝灰进行成分检测,使其符合国家标准的电熔莫来石的成分配比,得到电熔莫来石原料;

28.优选地,所述电熔莫来石的成分配比应符合:al2o

3 67-74%,fe2o3≤0.6%,sio

2 21-28%,tio2≤2.0,k2o+na2o≤0.4%,上述含量均为质量百分含量。

29.在本发明的一个实施例中,烘干后的脱盐铝灰应符合国家规定的电熔莫来石成分

要求,然后进行电熔。电熔莫来石的主要成分控制为al2o3/sio2比例及杂质控制,成分要求如下表所示。

30.国家标准电熔莫来石成分要求

[0031][0032]

在对脱盐铝灰进行成分检测之后,如果某种物质的含量不符合上述要求,需要向其中添加该物质进行调整。通常脱盐铝灰中sio2的质量百分含量为5-10%,而国家标准电熔莫来石成分要求中sio2的质量百分含量为21-28%。因此需要向脱盐铝灰中加入一定量的sio2,确定脱盐铝灰中sio2的质量百分含量为21-28%。待上述各成分的含量符合后进行电熔。

[0033]

如果脱盐铝灰的成分检测符合上述要求,则通过称重给料机,定量将脱盐铝灰送到混料机,混合均匀后作为电熔莫来石原料。实际脱盐铝灰中的成分配比如下表所示:

[0034]

洗涤烘干后铝灰成分

[0035][0036]

(6)对所述电熔莫来石原料进行电熔处理,得到电熔莫来石。

[0037]

优选地,所述电熔在等离子体熔融炉中进行,电熔温度为1800~1900℃。

[0038]

在本发明的一个实施例中,按批次将成分检测符合要求的脱盐铝灰,即电熔莫来石原料送入等离子体熔融炉,启动等离子体对原料逐渐升温,升温速率不高于20℃/分钟,待物料加热到1800~1900℃时,通过视镜观察物料熔化状态,如果物料全部熔融成液体状态,且有较好的流动性,则熔融过程结束。将熔融物输出至冷却釜中进行自然冷却,形成电熔莫来石结晶体。待自然冷却到常温后,将电熔莫来石结晶体从冷却釜中倒出,通过破碎、筛分、除铁等工序后,包装成符合客户要求的粒状或粉状电熔莫来石成品。

[0039]

本发明的有益效果:

[0040]

工业铝灰是危险废物,来源较为稳定,处置需要支付较高费用。然而工业铝灰中的主要成分为三氧化二铝和二氧化硅,其含量与耐火材料电熔莫来石非常接近。本发明提供了一种工业铝灰生产电熔莫来石的方法,可以无害化处理工业铝灰,生产高附加值的耐火材料电熔莫来石,并回收铝灰中的金属铝和盐。除去铝灰中的杂质后,只需进行微小的成分调整,就能得到电熔莫来石原料。与烧结莫来石相比,电熔莫来石是耐火材料行业大宗使用商品,产品价值较高,且使用广泛。本发明将铝灰实现危废无害化综合处置,环保、经济效益明显。

附图说明

[0041]

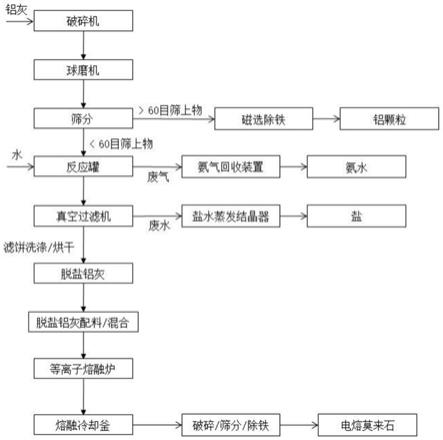

图1为本发明工业铝灰生产电熔莫来石的方法的流程图。

具体实施方式

[0042]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行

详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

[0043]

实施例1

[0044]

一种工业铝灰生产电熔莫来石的方法,其流程图如图1所示,包括以下步骤:

[0045]

(1)将炼铝厂生产过程中收集的二次铝灰投入至破碎机中,破碎至粒径<3cm,将破碎后的物料输送至球磨机进行碾磨。将碾磨后的物料送至滚筒筛进行筛分,筛网孔径为60目。筛分后将粒径>60目的筛上物颗粒经过磁选除铁后,作为金属铝颗粒进行回收;粒径<60目的筛下物作为脱铝铝灰。

[0046]

(2)将脱铝铝灰经密闭输送机投入反应罐中,并加水在搅拌条件下进行溶解反应。水与脱铝铝灰的液固比(即两者的质量比)控制在1.5:1,同时将反应罐的温度加热至100℃,反应时间为2小时。溶解反应同时释放出氨在100℃下挥发,在反应罐顶部通过管道引氨气回收装置进行氨回收处理,制成氨水溶液产品。

[0047]

(3)通过反应罐底部的矿浆泵,将第一料浆打入三段式真空皮带机进行反复过滤和洗涤处理。当滤液质量浓度达到26-28%即成为浓盐水,将其送到盐水蒸发结晶器,对浓盐水进行提盐结晶处理,蒸发结晶后的盐含水率约为5%,将蒸发结晶后的盐输送至烘干机在200℃下进一步烘干,得到成品盐。除盐后的滤饼作为第二料浆。

[0048]

(4)将第二料浆送至烘干炉,在200℃下进行烘干,将水分控制在15%以下,得到脱盐铝灰。

[0049]

(5)对所述脱盐铝灰进行成分检测,加入一定量的sio2,使其符合电熔莫来石的成分配比(al2o

3 67-74%,fe2o3≤0.6%,sio

2 21-28%,tio2≤2.0,k2o+na2o≤0.4%),得到电熔莫来石原料。上述原始二次铝灰、脱铝铝灰和脱盐铝灰中的成分配比如表1所示:

[0050]

表1原始二次铝灰、脱铝铝灰和脱盐铝灰各成分含量

[0051][0052]

(6)按批次将成分检测符合要求的脱盐铝灰,即电熔莫来石原料送入等离子体熔融炉,启动等离子体对原料逐渐升温,升温速率为10℃/分钟,待物料加热到1800℃时,通过视镜观察物料熔化状态,如果物料全部熔融成液体状态,且有较好的流动性,则熔融过程结束。将熔融物输出至冷却釜中进行自然冷却,形成电熔莫来石结晶体。待自然冷却到常温后,将电熔莫来石结晶体从冷却釜中倒出,通过破碎、筛分、除铁等工序后,包装成符合客户要求的粒状或粉状电熔莫来石成品。

[0053]

对比例1

[0054]

采用与实施例1同一批次的二次铝灰,进行步骤(1)得到脱铝铝灰后,未对其进行脱盐。对上述脱铝铝灰进行等离子体熔融,熔融过程与实施例1相同,得到电熔莫来石成品。

[0055]

按照《中华人民共和国黑色冶金行业标准yb/t 104-2005》,对上述实施例和对比例得到的莫来石成品进行检测,结果见表2。

[0056]

表2产品理化性能

[0057][0058]

表2数据说明,电熔莫来石原料熔融前后,各成分含量变化不大。如果未对其进行脱盐,会导致k2o+na2o含量明显升高,不符合国家规定的电熔莫来石成分要求。

[0059]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1