一种制备高纯二氧化硫的方法与流程

1.本发明属于二氧化硫纯化技术领域,具体涉及一种制备高纯二氧化硫的方法。

背景技术:

2.二氧化硫是一种重要的化工原料,广泛应用于农药、医药、人造纤维、染料、制糖、制酒、造纸、石油加工和金属提炼等行业。为了便于运输和储存,大部分是将二氧化硫气体以液体的形式供应给用户。

3.液体二氧化硫在我国的生产量很大,目前市场上二氧化硫均为工业级二氧化硫,控制指标为水分和残渣,但由于气源及提纯技术的限制,二氧化硫产品纯化质量参差不齐,无法满足电子、半导体行业对高纯二氧化硫的需求。

4.中国专利cn201910401685.3提出了一种制备高纯度二氧化硫气体的方法及装置,包括将二氧化硫依次经过预冷、吸附、精密过滤、液化、精馏最终制得的高纯度二氧化硫,可实现工业化生产99.99%纯度二氧化硫气体,但是在该工艺中吸附脱水过程中吸附剂采用的是丝光沸石,其预处理与再生的过程较为复杂。此外,该专利方法涉及多种单元操作,流程繁琐,设备投资与操作成本较高。

5.中国专利cn201920376011.8利用酸性气先合成反应,生成低浓度的二氧化硫,然后采用干燥净化塔,对反应后的气体中的一些杂质进行吸收,提高粗品二氧化硫的纯度,粗品二氧化硫经过热泵精馏塔得到高纯度二氧化硫产品。但是该专利方法涉及反应单元,烧炉内酸性气与氧气发生反应容易出现各种不可控情况,且干燥净化塔所用分子筛吸附抗压强度一般,干燥操作需要额外的设备投资,操作繁琐。

6.因此,找到一种装置稳定、操作简便、运行成本低、安全可控的新型高纯二氧化硫纯化路线,是十分必要的。

技术实现要素:

7.本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种制备高纯二氧化硫的方法,该方法采用加入酸性辅助剂辅助脱轻和脱重两级精馏,实现二氧化硫气体的高纯化。

8.为解决上述技术问题,本发明采用的技术方案是:一种制备高纯二氧化硫的方法,该方法为:

9.s1、将粗品二氧化硫和酸性辅助剂一起进入脱轻塔进行一级精馏后,所述脱轻塔的塔顶气相采出轻组分杂质,所述脱轻塔的塔釜采出重组分物料;

10.s2、s1中得到的重组分物料进入脱重塔进行二级精馏后,所述脱重塔的塔顶气相采出高纯二氧化硫,所述脱重塔的塔釜采出重组分杂质。

11.优选地,s1中所述粗品二氧化硫和酸性辅助剂的质量比为1:(0.001~0.1)。

12.优选地,s1中所述酸性辅助剂为甲酸和乙酸的混合物。

13.优选地,所述酸性辅助剂中甲酸和乙酸的质量比为(0.5~1):1。

14.优选地,s1中所述轻组分杂质包括一氧化碳、二氧化碳、氮气和氧气;所述重组分物料包括一级精馏后的二氧化硫、酸性辅助剂和水。

15.优选地,s2中所述重组分杂质包括酸性辅助剂和水。

16.优选地,s1中所述脱轻塔的操作压力为0.4mpa~1.0mpa,理论板数为30~40,回流比为10~15,塔顶温度为25℃~35℃。

17.优选地,s2中所述脱重塔的操作压力为0.3mpa~0.9mpa,理论板数为35~40,回流比为0.8~1.5,塔顶温度为17℃~23℃。

18.本发明与现有技术相比具有以下优点:

19.本发明精简了传统复杂的纯化工艺,可以得到高纯二氧化硫,且将操作温度提高至常温,可以降低公用工程的要求。流程简单,以精馏脱水代替吸附脱水,脱水过程不引入吸附剂,大大简化了工艺,从而降低成本。

20.下面结合附图和实施例对本发明作进一步详细说明。

附图说明

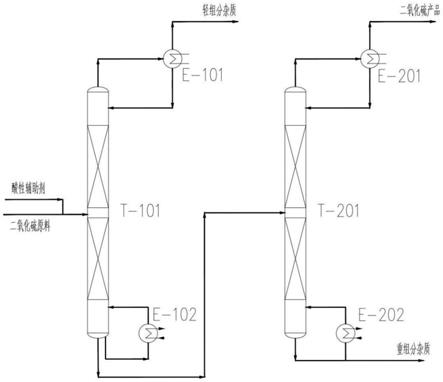

21.图1是本发明高纯二氧化硫的制备方法的流程图。

22.附图标记说明:

23.t-101—脱轻塔;

ꢀꢀ

e-101—脱轻塔冷凝器;

ꢀꢀ

e-102—脱轻塔再沸器;

24.t-201—脱重塔;

ꢀꢀ

e-201—脱重塔冷凝器;

ꢀꢀ

e-202—脱重塔再沸器;

具体实施方式

25.以下各实施例中所用的粗品二氧化硫原料物流规格(质量百分数)为:纯度为99.9%粗品二氧化硫,杂质包括0.06%水、0.01%氧气、0.005%一氧化碳、0.01%二氧化碳、0.015%氮气。

26.实施例1

27.本实施例的制备高纯二氧化硫的方法,流程图如图1所示,该方法为:

28.s1、将流量为100kg/hr的粗品二氧化硫和流量为1kg/hr的酸性辅助剂(质量比为0.5:1的甲酸和乙酸的混合物)一起进入脱轻塔t-101进行一级精馏,脱轻塔t-101的操作压力为0.4mpa,理论板数为30,回流比为10,塔顶温度为25℃,经一级精馏后,所述脱轻塔t-101的塔顶气相采出轻组分杂质,所述脱轻塔t-101的塔釜采出重组分物料;所述轻组分杂质包括一氧化碳、二氧化碳、氮气和氧气;所述重组分物料包括一级精馏后的二氧化硫、酸性辅助剂和水;所述粗品二氧化硫经过一级精馏后二氧化硫的纯度为99.16%;所述一级精馏后二氧化硫中氧气含量3.0ppm、氮气含量6.0ppm、一氧化碳含量0.5ppm、二氧化碳含量1.0ppm。

29.s2、s1中得到的重组分物料以流量为91kg/hr进入脱重塔t-201进行二级精馏后,所述脱重塔t-201的塔顶气相以流量为90kg/hr采出高纯二氧化硫,所述脱重塔t-201的塔釜采出重组分杂质;所述重组分杂质包括酸性辅助剂和水;所述脱重塔t-201的操作压力为0.3mpa,理论板数为35,回流比为0.8,塔顶温度为17℃。

30.本实施例最终采出的高纯二氧化硫的纯度为99.997%,所述高纯二氧化硫中的水含量18.0ppm、氧气含量4.0ppm、氮气含量6.3ppm、一氧化碳含量0.7ppm、二氧化碳含量

1.0ppm。

31.实施例2

32.本实施例的制备高纯二氧化硫的方法,流程图如图1所示,该方法为:

33.s1、将流量为100kg/hr的粗品二氧化硫和流量为1kg/hr的酸性辅助剂(质量比为0.8:1的甲酸和乙酸的混合物)一起进入脱轻塔t-101进行一级精馏,脱轻塔t-101的操作压力为1.0mpa,理论板数为35,回流比为15,塔顶温度为30℃,经一级精馏后,所述脱轻塔t-101的塔顶气相采出轻组分杂质,所述脱轻塔t-101的塔釜采出重组分物料;所述轻组分杂质包括一氧化碳、二氧化碳、氮气和氧气;所述重组分物料包括一级精馏后的二氧化硫、酸性辅助剂和水;所述粗品二氧化硫经过一级精馏后二氧化硫的纯度为99.25%;所述一级精馏后二氧化硫中氧气含量3.0ppm、氮气含量4.0ppm、一氧化碳含量0.5ppm、二氧化碳含量0.5ppm。

34.s2、s1中得到的重组分物料以流量为91kg/hr进入脱重塔t-201进行二级精馏后,所述脱重塔t-201的塔顶气相以流量为90kg/hr采出高纯二氧化硫,所述脱重塔t-201的塔釜采出重组分杂质;所述重组分杂质包括酸性辅助剂和水;所述脱重塔t-201的操作压力为0.9mpa,理论板数为35,回流比为1.0,塔顶温度为22℃。

35.本实施例最终采出的高纯二氧化硫的纯度为99.998%,所述高纯二氧化硫中的水含量12ppm、氧气含量3ppm、氮气含量<4ppm、一氧化碳含量0.5ppm、二氧化碳含量0.5ppm。

36.实施例3

37.本实施例的制备高纯二氧化硫的方法,流程图如图1所示,该方法为:

38.s1、将流量为100kg/hr的粗品二氧化硫和流量为1kg/hr的酸性辅助剂(质量比为1:1的甲酸和乙酸的混合物)一起进入脱轻塔t-101进行一级精馏,脱轻塔t-101的操作压力为0.7mpa,理论板数为40,回流比为15,塔顶温度为35℃,经一级精馏后,所述脱轻塔t-101的塔顶气相采出轻组分杂质,所述脱轻塔t-101的塔釜采出重组分物料;所述轻组分杂质包括一氧化碳、二氧化碳、氮气和氧气;所述重组分物料包括一级精馏后的二氧化硫、酸性辅助剂和水;所述粗品二氧化硫经过一级精馏后二氧化硫的纯度为99.5%;所述一级精馏后二氧化硫中氧气含量3ppm、氮气含量3ppm、一氧化碳含量0.5ppm、二氧化碳含量1.0ppm。

39.s2、s1中得到的重组分物料以流量为90.5kg/hr进入脱重塔t-201进行二级精馏后,所述脱重塔t-201的塔顶气相以流量为89kg/hr采出高纯二氧化硫,所述脱重塔t-201的塔釜采出重组分杂质;所述重组分杂质包括酸性辅助剂和水;所述脱重塔t-201的操作压力为0.5mpa,理论板数为40,回流比为1.5,塔顶温度为23℃。

40.本实施例最终采出的高纯二氧化硫的纯度为99.998%,所述高纯二氧化硫中的水含量12ppm、氧气含量3ppm、氮气含量3.5ppm、一氧化碳含量0.5ppm、二氧化碳含量1.0ppm。

41.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1