一种N型碲化铋基热电材料及其制备方法与应用与流程

一种n型碲化铋基热电材料及其制备方法与应用

技术领域

1.本发明属于热电材料技术领域,具体涉及一种n型碲化铋基热电材料及其制备方法与应用。

背景技术:

2.随着人类社会工业科技水平的提高,能源短缺问题日趋严重,人们致力于寻找能够替代传统化石能源的新型清洁可持续发展能源。关于开发高效、无污染的能源转化利用方式的研究也一直是目前最热门研究方向之一。热电材料有着广泛应用前景,在环境污染和能源危机日益严重的今天,进行热电材料的研究具有很强的现实意义。

3.在制冷系统方面,由于温室效应的加重以及出于对大气层的保护,基于peliter效应的热电制冷器件正变得越来越有吸引力,尤其是在一些小型系统中其效率已经与传统方法相当。利用p型和n型两种半导体热电材料串联可以制作热电制冷和发电器件。热电器件具有无污染、无噪声、无运动部件、无振动等诸多优点,热电器件的转换效率主要取决于材料的无量纲热电优值:zt=(α2σ/κ)t,其中α为塞贝克(seebeck)系数,σ为电导率,κ为热导率,t为热力学温度。

4.近几十年来,随着一些新兴理念的诞生以及科研水平的上升,各类热电材料最高zt值一直呈现上升的趋势。在诸多热电材料体系中,碲化铋(bi2te3)基热电材料是研究最早也最为成熟的热电材料之一,因其在室温下具有最高的热电优值(zt为1左右)而被广泛应用于制冷领域,也是目前唯一成功商业化的热电材料。因此,通过各种技术手段对碲化铋基热电材料热电性能以及加工工艺的优化对其将来大规模商用化具有很重要的意义。

5.cn108550689b公开了一种n型碲化铋基热电材料的制备方法,首先以n型碲化铋基晶体材料的化学计量比称量相应的原料放置于石英管中真空封装,并在高温下摇摆熔融,利用区熔法制备n型碲化铋基晶体材料;以n型碲化铋基晶体材料作为反应基体,以i2分子作为插入化合物,将反应基体和插入化合物分别放置于石英管的两端;将放置有反应基体和插入化合物的区域同时升温至一定温度并保温,实现高温蒸汽下的i2分子吸附;再采用分区降温的方式将两区域分别降至室温,获得i2分子嵌入的n型碲化铋基热电材料。

6.cn113213435a公开了一种n型碲化铋基合金粉体及其制备方法,所述n型碲化铋基合金粉体的制备方法包括如下步骤:(1)以bi、te、se单质为原料,按照名义组分bi2te

3-x

se

x

化学计量比称取原料,其中,0.3≤x≤1;(2)在摇摆炉中进行熔炼;(3)区域熔炼,得到n型碲化铋基合金晶棒;(4)对n型碲化铋基合金晶棒进行锤磨筛分,得到所述n型碲化铋基合金粉体。

7.cn106571422a公开了一种碲化铋基n型热电材料bi2(te

1-x

se

x

)3的制备方法,采用熔混、区熔两步法进行合成;合成方法包括:将可选用单质原料按bi2(te

1-x

se

x

)3且0.02≤x≤0.1的化学式含量称重,在所称重量基础上添加重量百分比为0.01%-0.03%的金属锑(sb)和重量百分比为0.03%-0.06%的非金属碘(i),所有单质原料的纯度为4n以上;装入底部烧结较平的石英管中进行抽真空封管,然后装入电阻加热的摇摆炉,将石英管放置到

竖直位置后通过熔混合成烧结,烧结完成并自然冷却到室温后,取出石英管放置到垂直区熔炉上进行脉冲区熔。

8.一般商业上由区熔法制得的n型碲化铋材料存在机械性能差、成品率低和性能分布不均匀等缺点,也因此极大增加了热电器件的使用成本,而且由于机械性能较差的原因该材料很难用于加工制作微型制冷器件,这导致其无论是在民用还是在高精尖科技等领域的应用都受到极大的限制。

9.总之,需要寻找一种新的制备工艺改善材料的力学性能,制备高性能n型碲化铋基热电材料是进一步推动碲化铋材料实用化发展的关键。

技术实现要素:

10.本发明的目的在于提供一种n型碲化铋基热电材料及其制备方法与应用,所述n型碲化铋基热电材料的化学式为bi

2-x

sb

x

te

3-y

sey,其中,0.15≤x≤0.2且0.15≤y≤0.3;bi原料、sb原料、te原料和se原料混合后经过熔炼、粉碎、烧结和锻压,得到n型碲化铋基热电材料;本发明将粉碎-烧结工艺与锻压工艺相结合,提高热电材料的热电性能和机械性能,使得n型碲化铋基热电材料耐磨损,不易变形。

11.为达到此发明目的,本发明采用以下技术方案:

12.本发明的目的之一在于提供一种n型碲化铋基热电材料的制备方法,所述制备方法包括如下步骤:

13.(1)将bi原料、sb原料、te原料和se原料混合后进行熔炼,得到第一合金;

14.(2)将步骤(1)所述第一合金粉碎后进行烧结,得到第二合金;

15.(3)将步骤(2)所述第二合金进行,得到n型碲化铋基热电材料。

16.本发明将粉碎-烧结工艺与锻压工艺相结合,首先,粉碎-烧结工艺为材料提供了良好的机械性能,其在整个加工过程不易破碎断裂,使其可用于制作微型器件,解决了区熔法制备的n型材料成品率极低的问题,填补了半导体制冷领域中的微型领域材料的空白;接着对材料进行锻压,锻压工艺可进一步提升材料的机械性能,材料在高温下的这类形变会在材料内部产生大量的点缺陷、位错,能够显著降低材料热导率的同时又不会恶化其电学性能。

17.作为本发明优选的技术方案,步骤(1)所述bi原料、sb原料、te原料和se原料的纯度均≥99.95%,例如可以是99.95%,99.97%,99.99%,99.992%,99.995%,99.999%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

18.优选地,步骤(1)所述混合时,bi原料、sb原料、te原料和se原料的投加摩尔比例为(2-x):x:(3-y):y,其中,0.15≤x≤0.2且0.15≤y≤0.3,例如x可以是0.15,0.16,0.17,0.18,0.19,0.2等,例如y可以是0.15,0.16,0.17,0.18,0.19,0.2,0.21,0.22,0.23,0.24,0.25,0.26,0.27,0.28,0.29,0.3等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

19.作为本发明优选的技术方案,步骤(1)所述熔炼的真空度≤1

×

10-4

pa,例如可以是1

×

10-5

pa,3

×

10-5

pa,5

×

10-5

pa,8

×

10-5

pa,1

×

10-4

pa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

20.作为本发明优选的技术方案,步骤(1)所述熔炼包括第一阶段熔炼和第二阶段熔

炼。

21.优选地,所述第一阶段熔炼的升温速率为2-4℃/min,例如可以是2℃/min,2.2℃/min,2.4℃/min,2.6℃/min,2.8℃/min,3℃/min,3.2℃/min,3.4℃/min,3.6℃/min,3.8℃/min,4℃/min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

22.优选地,所述第一阶段熔炼的温度为450-550℃,例如可以是450℃,460℃,470℃,480℃,490℃,500℃,510℃,520℃,530℃,540℃,550℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

23.优选地,所述第一阶段熔炼的保温时间为20-50min,例如可以是20min,23min,25min,28min,30min,32min,35min,37min,40min,42min,45min,48min,50min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

24.优选地,所述第二阶段熔炼的升温速率为1-2℃/min,例如可以是1℃/min,1.1℃/min,1.2℃/min,1.3℃/min,1.4℃/min,1.5℃/min,1.6℃/min,1.7℃/min,1.8℃/min,1.9℃/min,2℃/min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25.优选地,所述第二阶段熔炼的温度为900-1000℃,例如可以是900℃,910℃,920℃,930℃,940℃,950℃,960℃,970℃,980℃,990℃,1000℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

26.优选地,所述第二阶段熔炼的保温时间为3-5h,例如可以是3h,3.2h,3.4h,3.6h,3.8h,4h,4.2h,4.4h,4.6h,4.8h,5h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

27.作为本发明优选的技术方案,步骤(2)所述粉碎得到的粉末的粒径为30-300目,例如可以是30目,50目,80目,100目,120目,150目,180目,200目,230目,250目,270目,300目等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

28.作为本发明优选的技术方案,步骤(2)所述烧结的方法包括放电等离子烧结。

29.优选地,步骤(2)所述烧结的温度为400-480℃,例如可以是400℃,410℃,420℃,430℃,440℃,450℃,460℃,470℃,480℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

30.值得说明的是,步骤(2)所述烧结的温度为400-480℃,若高于480℃,则会导致烧结过程中材料内部能量积累过多易发生爆炸,同时材料各向异性降低,热电性能下降,而且bi与te在温度过高时容易挥发,造成材料化学计量比的偏移从而影响材料性能;若低于400℃,样品未充分烧结,导致材料致密度不足,晶粒无法充分长大,晶粒大小不均匀,同时材料内部仍有空隙,从而影响材料热电性能。

31.优选地,步骤(2)所述烧结的压力为40-60mpa,例如可以是40mpa,42mpa,44mpa,46mpa,48mpa,50mpa,52mpa,54mpa,56mpa,58mpa,60mpa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

32.优选地,步骤(2)所述烧结的时间为3-8min,例如可以是3min,4min,5min,6min,7min,8min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33.作为本发明优选的技术方案,步骤(3)所述锻压的温度为450-500℃,例如可以是

450℃,455℃,460℃,465℃,470℃,475℃,480℃,485℃,490℃,495℃,500℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

34.值得说明的是,步骤(3)所述锻压的温度为450-500℃,由于碲化铋系材料的熔点在583℃,若高于500℃,则会导致材料熔化为液态,容易从模具中挤出;若低于450℃,则会导致最终热锻后的材料致密度不足,结构中存在很多孔隙,影响材料热电性能。

35.优选地,步骤(3)所述锻压的压力为60-80mpa,例如可以是60mpa,62mpa,64mpa,66mpa,68mpa,70mpa,72mpa,74mpa,76mpa,78mpa,80mpa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

36.优选地,步骤(3)所述锻压的时间为20-40min,例如可以是20min,22min,24min,26min,28min,30min,32min,34min,36min,8min,40min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

37.优选地,步骤(3)所述锻压前后的锻压比为2-2.5,例如可以是2,2.1,2.2,2.3,2.4,2.5等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

38.值得说明的是,锻压比y=a/a0,其中,a0为坯料的原始横截面积,a为坯料变形后的横截面积。

39.作为本发明优选的技术方案,所述制备方法包括如下步骤:

40.(1)将纯度均≥99.95%的bi原料、sb原料、te原料和se原料按照(2-x):x:(3-y):y的摩尔比例混合后在真空度≤1

×

10-4

pa进行熔炼,熔炼时,先以2-4℃/min的速率升温至450-550℃进行第一阶段熔炼,其保温时间为20-50min,接着以1-2℃/min的速率升温至900-1000℃进行第二阶段熔炼,其保温时间为3-5h,经冷却得到第一合金;

41.其中,0.15≤x≤0.2且0.15≤y≤0.3;

42.(2)将步骤(1)所述第一合金粉碎至粒径为30-300目后,在400-480℃、40-60mpa的条件下放电等离子烧结3-8min,得到第二合金;

43.(3)将步骤(2)所述第二合金在450-500℃、60-80mpa的条件下锻压20-40min,控制锻压前后的锻压比为2-2.5,得到n型碲化铋基热电材料。

44.本发明的目的之二在于提供一种采用目的之一所述制备方法得到的n型碲化铋基热电材料,所述n型碲化铋基热电材料的化学式为bi

2-x

sb

x

te

3-y

sey,其中,0.15≤x≤0.20且0.15≤y≤0.30。

45.值得说明的是,所述n型碲化铋基热电材料的化学式为bi

2-x

sb

x

te

3-y

sey,0.15≤x≤0.2,例如可以是0.15,0.16,0.17,0.18,0.19,0.2等,0.15≤y≤0.3,例如可以是0.15,0.16,0.17,0.18,0.19,0.2,0.21,0.22,0.23,0.24,0.25,0.26,0.27,0.28,0.29,0.3等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

46.本发明的目的之三在于提供一种目的之二所述n型碲化铋基热电材料的应用,所述n型碲化铋基热电材料用于制作微型半导体制冷器件。

47.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

48.相对于现有技术,本发明具有以下有益效果:

49.(1)本发明所述n型碲化铋基热电材料具有优秀的机械性能,耐磨损,不易变形;

50.(2)本发明所述n型碲化铋基热电材料的制备方法成品率高,将粉碎-烧结工艺与锻压工艺相结合,提高热电材料的热电性能,且制备方法简单,对设备要求较低,成本低,耗时少,有利于工业规模化生产。

附图说明

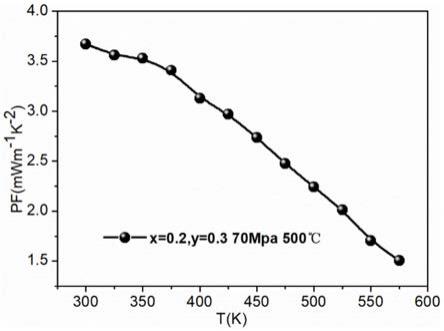

51.图1为本发明实施例1中n型碲化铋基热电材料的功率因子随温度变化的曲线图;

52.图2为本技术实施例1中n型碲化铋基热电材料的热电优值zt随温度变化的曲线图。

具体实施方式

53.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

54.实施例1

55.本实施例提供了一种n型碲化铋基热电材料及其制备方法,所述n型碲化铋基热电材料的化学式为bi

1.8

sb

0.2

te

2.7

se

0.3

;所述制备方法包括如下步骤:

56.(1)将纯度均为99.99%的bi颗粒、sb颗粒、te颗粒和se颗粒按照1.8:0.2:2.7:0.3的摩尔比例混合后在真空度1

×

10-5

pa进行熔炼,熔炼时,先以2℃/min的速率升温至500℃进行第一阶段熔炼,其保温时间为30min,接着以1℃/min的速率升温至950℃进行第二阶段熔炼,其保温时间为3h,经冷却得到第一合金;

57.(2)将步骤(1)所述第一合金粉碎至粒径为150目后,在450℃、60mpa的条件下放电等离子烧结5min,得到第二合金;

58.(3)将步骤(2)所述第二合金在500℃、70mpa的条件下锻压30min,控制锻压前后的锻压比为2,得到n型碲化铋基热电材料。

59.本实施例在500℃、70mpa的锻压条件下得到的n型碲化铋基热电材料的功率因子随温度变化的曲线图如图1所示,由图1可以看出,温度增加,功率因子减小,室温(300k)下具有大约3.7

×

10-3

wm-1

k-2

的功率因子。

60.本实施例在500℃、70mpa的锻压条件下得到的n型碲化铋基热电材料的热电优值zt随温度变化的曲线图如图2所示,由图2可以看出,温度增加,热电优值zt先增加后减小,在375k时具有最高zt值,约为0.97。

61.实施例2

62.本实施例提供了一种n型碲化铋基热电材料及其制备方法,所述n型碲化铋基热电材料的化学式为bi

1.85

sb

0.15

te

2.8

se

0.2

;所述制备方法包括如下步骤:

63.(1)将纯度均为99.95%的bi颗粒、sb颗粒、te颗粒和se颗粒按照1.85:0.15:2.8:0.2的摩尔比例混合后在真空度1

×

10-4

pa进行熔炼,熔炼时,先以3℃/min的速率升温至450℃进行第一阶段熔炼,其保温时间为50min,接着以2℃/min的速率升温至1000℃进行第二阶段熔炼,其保温时间为4h,经冷却得到第一合金;

64.(2)将步骤(1)所述第一合金粉碎至粒径为300目后,在480℃、40mpa的条件下放电等离子烧结3min,得到第二合金;

65.(3)将步骤(2)所述第二合金在480℃、60mpa的条件下锻压20min,控制锻压前后的

锻压比为2.5,得到n型碲化铋基热电材料。

66.实施例3

67.本实施例提供了一种n型碲化铋基热电材料及其制备方法,所述n型碲化铋基热电材料的化学式为bi

1.82

sb

0.18

te

2.85

se

0.15

;所述制备方法包括如下步骤:

68.(1)将纯度均为99.95%的bi颗粒、sb颗粒、te颗粒和se颗粒按照1.82:0.18:2.85:0.15的摩尔比例混合后在真空度5

×

10-5

pa进行熔炼,熔炼时,先以3℃/min的速率升温至550℃进行第一阶段熔炼,其保温时间为20min,接着以1.5℃/min的速率升温至900℃进行第二阶段熔炼,其保温时间为5h,经冷却得到第一合金;

69.(2)将步骤(1)所述第一合金粉碎至粒径为30目后,在400℃、50mpa的条件下放电等离子烧结8min,得到第二合金;

70.(3)将步骤(2)所述第二合金在450℃、80mpa的条件下锻压40min,控制锻压前后的锻压比为2.3,得到n型碲化铋基热电材料。

71.实施例4

72.本实施例提供了一种n型碲化铋基热电材料及其制备方法,所述n型碲化铋基热电材料的化学式为bi

1.8

sb

0.2

te

2.7

se

0.3

;参照实施例1所述的制备方法,区别仅在于:步骤(3)所述锻压的温度为400℃。

73.实施例5

74.本实施例提供了一种n型碲化铋基热电材料及其制备方法,所述n型碲化铋基热电材料的化学式为bi

1.8

sb

0.2

te

2.7

se

0.3

;参照实施例1所述的制备方法,区别仅在于:步骤(3)所述锻压的温度为550℃。

75.实施例6

76.本实施例提供了一种n型碲化铋基热电材料及其制备方法,所述n型碲化铋基热电材料的化学式为bi

1.8

sb

0.2

te

2.7

se

0.3

;参照实施例1所述的制备方法,区别仅在于:步骤(3)所述锻压的压力为90mpa。

77.实施例7

78.本实施例提供了一种n型碲化铋基热电材料及其制备方法,所述n型碲化铋基热电材料的化学式为bi

1.8

sb

0.2

te

2.7

se

0.3

;参照实施例1所述的制备方法,区别仅在于:步骤(3)所述锻压的压力为50mpa。

79.对比例1

80.本对比例提供了一种n型碲化铋基热电材料及其制备方法,所述n型碲化铋基热电材料的化学式为bi

1.8

sb

0.2

te

2.7

se

0.3

;参照实施例1所述的制备方法,区别仅在于:省略步骤(3);即,所述制备方法包括如下步骤:

81.(1)将纯度均为99.99%的bi颗粒、sb颗粒、te颗粒和se颗粒按照1.8:0.2:2.7:0.3的摩尔比例混合后在真空度1

×

10-5

pa进行熔炼,熔炼时,先以2℃/min的速率升温至500℃进行第一阶段熔炼,其保温时间为30min,接着以1℃/min的速率升温至950℃进行第二阶段熔炼,其保温时间为3h,经冷却得到第一合金;

82.(2)将步骤(1)所述第一合金粉碎至粒径为150目后,在450℃、60mpa的条件下放电等离子烧结5min,得到n型碲化铋基热电材料。

83.将上述实施例与对比例中n型碲化铋基热电材料的性能进行测试,测试的内容和

方法如下:

84.功率因子:采用日本爱发科公司生产的zem-3热电性能分析系统对电导率和seebeck系数进行测试,功率因子pf=α2σ,其中,α代表材料的seebeck系数,σ代表电导率;

85.热电优值zt:zt值计算公式为zt=α2σt/κ,其中,α代表材料的seebeck系数,σ代表电导率,κ代表材料的总热导率,t表示绝对温度;总热导率κ=dc

p

ρ,其中,d代表热扩散系数,比热容c

p

代表比热容,ρ代表密度;热扩散系数d由德国耐驰公式生产的lfa457激光导热仪测试获得;比热容c

p

由dulong-petit方程计算出;密度ρ由阿基米德排水法利用日本岛津株式会社生产的auyl20型分析天平及密度组件测试完成。

86.将上述实施例与对比例中n型碲化铋基热电材料性能测试结果列于表1。

87.表1

[0088][0089][0090]

由表1可以得出以下几点:

[0091]

(1)由实施例1-3可以看出,本发明所述的制备方法得到的n型碲化铋基热电材料具有优异的热电性能,功率因子大于3.4mw

·

m-1

·

k-2

,热电优值zt大于0.85;

[0092]

(2)将实施例1与实施例4、5进行对比,可以发现,由于实施例4中步骤(3)所述锻压的温度为400℃,低于本发明优选的450-500℃,导致锻压后的材料致密度不足,结构中存在很多孔隙,热电性能下降,功率因子减小,热电优值zt减小;由于实施例5中步骤(3)所述锻压的温度为550℃,超出本发明优选的450-500℃,导致材料熔化为液态,功率因子减小,热电优值zt减小,热电性能下降;

[0093]

(3)将实施例1与实施例6、7进行对比,可以发现,由于实施例6中步骤(3)所述锻压的压力为90mpa,超出本发明优选的60-80mpa,影响材料内部的晶粒分布,导致功率因子下降,热电性能下降;由于实施例7中步骤(3)所述锻压的压力为50mpa,低于本发明优选的60-80mpa,材料致密度不足,结构中存在很多孔隙,热电性能下降,功率因子减小,热电优值zt减小;

[0094]

(4)将实施例1与对比例1进行对比,可以发现,对比例1中省略步骤(3),未进行锻压,锻压工艺是本发明中提升材料热电性能不可或缺的一步,仅通过粉末加工和放电等离子烧结的方式处理n型碲化铋基热电材料,其热电性能的改善有限。

[0095]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1