镍钴硼前驱体材料以及制备方法、镍钴硼正极材料与流程

1.本发明属于锂离子电池材料技术领域,具体涉及一种镍钴硼前驱体及其制备方法,以及镍钴硼正极材料。

背景技术:

2.目前高镍ncm、nca三元正极材料虽具有较高的放电容量,但是容量保持率、循环稳定性、热稳定性较差。目前,影响三元正极材料循环稳定性的因素有:

①

镍锂混排:由于ni

2+

半径(0.069 nm)与li

+

半径(0.076 nm)接近,两者在晶格结构中极易发生互相占位,这时锂层与过渡金属层间便存在阳离子混排现象。相较于理想的层状结构,阳离子混排导致晶体结构中锂层间距减小,锂离子迁移活化能增加,同时占据锂层位置的过渡金属离子也阻碍了锂离子扩散。

3.②

界面副反应:三元材料在充放电循环过程中活性物质与电解液之间存在自发的界面副反应,材料表面附着的电解液分解产物阻碍锂离子在活性物质表面的迁移,界面阻抗激增,电池电化学性能恶化。

4.③

相变应力导致的微裂纹:由于不同颗粒中晶面取向不一致,高镍层状材料在脱嵌锂过程中由于产生较大相变会造成晶格发生较大的体积变化,这就会导致不同晶面取向的晶粒发生不同方向上的膨胀和收缩,相邻晶界处会产生应力,随着循环的进行,应力会发生集中,最终导致晶界处微裂纹的产生和增生,导致一次颗粒之间发生分离,随着循环周数的进一步增加,微裂纹还会向一次颗粒内部扩展。高镍层状正极材料表面颗粒容易发生锂脱嵌不均匀的现象,表面颗粒内部晶格的膨胀和收缩更加不一致,导致应力的积累和微裂纹的产生。最后,当材料产生从层状到尖晶石再到岩盐相转变时,晶格体积会发生变化,会造成不同相区域应力不匹配的现象,最终也会引起裂纹的产生。产生较多的微裂纹时,会使内部部分颗粒形成孤立颗粒而无法正常脱嵌锂,造成材料容量衰减;另一方面,由于表面脱嵌锂更不均匀,大量微裂纹会在表面附近产生,会导致电解液沿着裂纹渗透到内部,内部的颗粒会与电解液发生反应,生成新的界面膜,导致阻抗增大。

技术实现要素:

5.针对目前三元正极材料存在的缺陷,本发明的目的之一是提供一种充放电循环稳定性好的正极材料。

6.由于正极材料对前驱体的形貌等具有继承性,本发明的目的之二是提供一种前驱体材料。

7.此外,本发明提供上述正极材料和前驱体材料的制备方法。

8.发明人研究发现,掺杂硼能降低前驱体材料(003)晶面的表面能,从而促进晶粒的定向生长并形成针状的一次颗粒。当内部针状一次颗粒呈径向分布时,可以在径向方向形成连续的锂离子传输通道,在循环过程中,这种结构可以减少二次颗粒内部电荷分布的不均匀性,有利于削弱应力积累,减少微裂纹,提高正极材料的充放电循环稳定性。进一步研

究发现,硼可以进一步替代三元正极材料中的mn,形成镍钴硼正极材料。

9.基于研究内容,本发明首先提供一种镍钴硼前驱体材料,其化学分子式为ni

x

co

ybz

(oh)2,其中,0.7≤x《0.95,0<y《0.2,z》0.01,x+y+z=1;所述前驱体材料的一次颗粒呈针状,一次颗粒堆积成二次颗粒;二次颗粒为直径为6~13μm球形或类球形形貌;二次颗粒的内层为多孔的内核,外层为由细长一次颗粒紧密排列的壳;运用castep软件计算所述前驱体材料的(003)晶面的表面能为1.1~2.5 j/m2。

10.本发明进一步提供上述镍钴硼前驱体材料的制备方法,包括以下步骤:(1)配制包含镍、钴、硼的混合盐溶液,配制沉淀剂溶液和络合剂溶液;(2)配制反应釜底液;通气控制反应釜内的氧气浓度为0~5%;(3)在反应釜底液中同时连续通入混合盐溶液、沉淀剂溶液和络合剂溶液进行共沉淀反应,反应过程中控制反应体系的温度为30~90℃、ph值为11~12.8、络合剂浓度为5~8g/l、搅拌速度为300~450 rpm、固含量为150~400 g/l;实时检测反应浆料的粒度,待粒度d达到6~13 μm,停止反应;(4)将步骤(3)得到的反应浆料进行固液分离,分离得到的固相经洗涤、烘干后得到镍钴硼前驱体材料。

11.共沉淀法制备前驱体的过程中,反应体系的条件控制尤为重要。条件控制不一样,制备出的前驱体的性能也会有很大的差异。不同的反应条件会导致不同的一次颗粒产生,即使是形貌相近的一次颗粒由于反应体系不一样,也会导致一次颗粒的排列不同,从而产生不同性能的前驱体。本发明在前驱体共沉淀过程中,控制合适的反应条件,使得硼原子占据氧空位,降低材料(003)晶面的表面能,最大限度地提高了(003)晶面的表达,并产生一个细长的主粒子,其两侧被(003)晶面覆盖从而促进晶粒的定向生长和形成针状的一次颗粒。一次颗粒堆积得到二次颗粒,内部无裂纹产生。

12.进一步的,上述制备方法中,混合盐溶液中镍、钴、硼的总浓度为0.8~5.0 mol/l;络合剂溶液的浓度为0.8~15 mol/l;沉淀剂溶液的浓度为0.6~7.5 mol/l。

13.作为优选,用于配制混合盐溶液的镍盐、钴盐选自硫酸盐、醋酸盐、卤素盐和硝酸盐中的至少一种;用于配制混合盐溶液的硼源为氧化硼、硼酸盐、偏硼酸盐、四硼酸盐中的至少一种;络合剂选自氨水、硫酸铵、碳酸氢铵、乙二胺、乙二胺四乙酸、草酸中的至少一种;沉淀剂选自氢氧化钠、氢氧化钾、氢氧化锂、氢氧化钡和碳酸钠中的至少一种。

14.进一步的,上述制备方法中,所述反应釜底液的初始ph为11~13,底液中络合剂浓度为4~10 g/l。

15.作为优选,反应釜底液的初始ph值为11.2~12.5,底液中络合剂浓度为6.5~8g/l。

16.进一步的,上述制备方法中,共沉淀反应时,反应体系固含量优选为200~300 g/l,温度优选为50~65℃,反应体系ph值优选为11.2~12.4。

17.进一步的,上述制备方法中,所述洗涤用溶液为氢氧化钠溶液、碳酸钠溶液中的至少一种。

18.基于同样的发明构思,本发明提供一种正极材料,其由前述的镍钴硼前驱体材料混锂烧结得到;所述正极材料很好的继承了前驱体的晶体形貌,为直径为6~13μm球形或类球形形貌;表面具有li3bo3包覆层。

19.进一步的,所述烧结过程中,镍钴硼前驱体材料和锂盐的摩尔比为1:1~1:1.5,氧

气流量为0.15~12.0 l/min,先在450~550℃预烧结1~10 h,再以2~8℃/min的升温速率升温至600~1200℃烧结8~30 h,最后冷却至室温。

20.镍钴硼前驱体材料混锂烧结过程中,高温使嵌入层状结构中的硼原子活性增高,发生脱嵌迁移到表面和锂离子结合形成li3bo3,阻碍了烧结过程中一次颗粒的粗化,使正极材料更好的继承了前驱体的形貌。

21.镍钴硼前驱体材料混合烧结得到的正极材料的机械强度较差,本发明进一步对正极材料进行包覆修饰,在正极材料表面包覆具有导电离子的铟涂层。具体的包覆修饰过程包括以下步骤:步骤(1),配制具有导电离子的铟盐溶液f;所述导电离子选自锡、钒、钼中的至少一种;步骤(2),按照化学计量比称取溶液f和lini

x

co

ybz

o2氧化物;然后在剧烈搅拌和氩气保护下加入将正极材料粉末均匀分散在无水乙醇中,超声辅助10~30 min以除去溶解氧;随后,逐渐加入溶液f,并在氩气保护下搅拌2~8 h;最后,用无水乙醇洗涤样品,在60~120℃下真空干燥2~24 h,冷却至室温后球磨、过筛,即得到带导电离子的铟涂层包覆改性的正极材料。

22.在正极材料表面包覆一层铟涂层,正极材料在具备锂离子传输能力和加强材料结构稳定性的同时可减少界面副反应,在涂覆层中加入导电离子可以解决常规包覆带来的阻抗增大的问题。

23.与现有技术相比,本发明具有以下有益效果:(1)控制镍钴硼前驱体共沉淀过程中的反应参数,制备得到的前驱体的一次颗粒为针状,针状一次颗粒紧密径向排列得到二次颗粒,可以有效的释放材料从层状到尖晶石再到岩盐相转变时,晶格体积发生变化产生的机械应力,抑制电池材料在长循环过程中微裂纹的产生,提高材料的循环性能。同时当内部一次颗粒呈径向分布时,可以在径向方向形成连续的锂离子传输通道,在循环过程中,这种结构可以减少二次颗粒内部电荷分布的不均匀性,进一步提高ncb材料的充放电循环稳定性。

24.(2)进一步对正极材料进行改性修饰,铟包覆层可以将正极材料与电解液进行有效隔绝,避免两者的直接接触,具有抑制极化和不阻碍锂离子扩散的作用,从而减少界面副反应,有效延长材料的循环性能。同时也加强了材料结构的稳定性。导电离子的加入提高了铟包覆层的导电能力,起到了降低阻抗的作用,进一步提高了电化学性能。

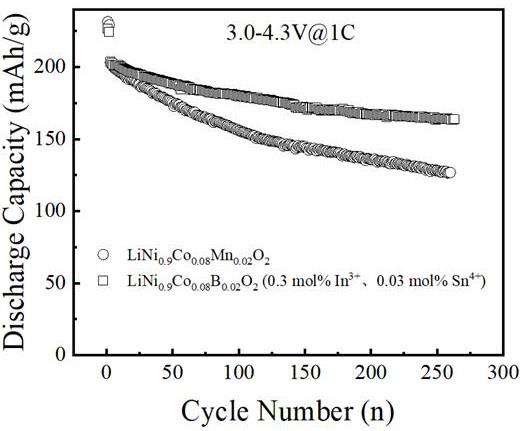

25.(3)本发明将三元材料中的mn替换成b,制备前驱体以及正极材料的设备无需变换或增加,工艺控制过程简单,在提高电池材料性能的同时,不增加额外的成本。

附图说明

26.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

27.图1为实施例1制备得到的前驱体材料的sem图。

28.图2为实施例1制备得到的前驱体材料的剖面的sem图。

29.图3为实施例1制备得到的包覆改性的正极材料的sem图。

30.图4为实施例1制备得到的包覆改性的正极材料的循环性能图。

31.图5为实施例1制备得到的前驱体材料的sem图。

32.图6为实施例1制备得到的前驱体材料的剖面的sem图。

33.图7为实施例1制备得到的包覆改性的正极材料的sem图。

34.图8为实施例1制备得到的包覆改性的正极材料的循环性能图。

具体实施方式

35.下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。此外,本领域技术人员根据本文件的描述,可以对本文件实施例中以及不同实施例中的特征进行相应组合。

36.本发明实施例所使用的化学试剂,如无特殊说明,均通过常规商业途径获得。

37.实施例1本实施例包括以下步骤:(1)制备ni

0.9

co

0.08b0.02

(oh)2前驱体

①

溶液配制:将118.28 kg六水硫酸镍、11.25 kg七水硫酸钴、0.70 kg氧化硼与热纯水充分混合溶解后配制成200 l溶液a,其浓度为2.5 mol/l,镍钴硼的摩尔比ni:co:b = 9.0:0.8:0.2;取25%的工业用氨水配置为7.5 mol/l的溶液b,体积为100 l,与溶液a的摩尔比为1.5;将32%工业氢氧化钠与蒸馏水混合配制成12.5 mol/l的溶液c,体积为100 l,与溶液a的摩尔比为2.5;将溶液a、b、c保持恒温40 ℃。

38.②

配制反应釜底液d:在300 l的反应釜中,先加入热纯水至反应釜体积的1/2,控制釜内温度为50℃,搅拌转速350 rpm,然后通过流量计泵继续注入溶液b、溶液c,调控络合剂初始浓度在6.5 g/l,初始ph在11.5,配制成反应釜底液d,打开气体质量流量计通入n2,气体流量为25 l/min,使反应釜内氧气浓度控制在0.5 %以下。

39.③

共沉淀反应:将溶液a、溶液b、溶液c通过各自相应的进液管持续加入搅拌状态下的反应釜,反应温度为50℃、反应ph值为11.4~11.6、络合剂的浓度6.5 g/l,反应时间为24 h,停止反应;再将ncb前驱体浆料经过过滤、洗涤,洗涤合格后的固体产物放至150℃烘箱干燥8 h,用350目筛网过筛、除铁,得到ni

0.9

co

0.08b0.02

(oh)2前驱体;运用castep软件计算该材料(003)晶面的表面能为1.266 j/m2。

40.(2)混锂烧结称取10 kg ni

0.9

co

0.08b0.02

(oh)2、2.8909 kg lioh加入到高速三维摆震球磨机混合均匀,混锂比为ni

0.9

co

0.08b0.02

(oh)2前驱体:锂盐=1:1.10(摩尔比),再将混合物料平铺在刚玉匣钵中;然后,控制氧气流量为8.0 l/min,在500℃预烧结5 h,再以2.6℃/min的升温速率升温至750℃烧结15 h,最后冷却至室温,350 rmp球磨60min,325目筛网过筛,即得到lini

0.9

co

0.08b0.02

o2正极材料。

41.(3)0.3 mol% in(no3)3、0.03 mol% sncl4涂覆改性lini

0.9

co

0.08b0.02

o2①

溶液配制:配制0.25mol/l的硝酸铟乙醇溶液e,体积为100 ml;在溶液e中加入0.6512 g氯化锡配置为包覆溶液f,氯化钼与硝酸铟的摩尔比0.1:1。

42.②

包覆:称取40 g lini

0.9

co

0.08b0.02

o2氧化物粉末在剧烈搅拌和氩气保护下均匀分散在无水乙醇中,超声辅助30 min以除去溶解氧;随后,逐渐加入5.95 ml包覆溶液f,并在氩气保护下搅拌3 h;最后,用无水乙醇洗涤样品,在90℃下真空干燥12 h,冷却至室温后

球磨、过筛,即得到带锡离子的铟涂层包覆改性的lini

0.9

co

0.08b0.02

o2氧化物。

43.图1和图2分别为实施例1制备得到的一种ni

0.9

co

0.08b0.02

o2前驱体材料的sem图、剖面的sem图。从图中可以看出,前驱体为类球形,内核多孔,外壳为细长一次颗粒紧密排列的壳。运用castep软件计算前驱体材料的(003)晶面的表面能为1.46 j/m2。

44.图3是实施例1制备得到的包覆改性的正极材料的sem图,从图中可以看出,正极材料为球形结构,粒度大小分布均匀,微粉极少。

45.图4是实施例1制备得到的正极材料组装成电池,测定的电池的1c循环性能图,在3.0~4.3v下,材料1c循环首圈放电比容量为203.7mah/g,循环250圈放电比容量为164.4 mah/g,容量保持率为80.70%。作为对比,测试镍钴锰正极材料lini

0.9

co

0.08

mn

0.02

o2组装得到的电池的循环性能,结果为1c首圈放电比容量203.0 mah/g、250圈保持率为62.76%。可见,本发明制得的lini

0.9

co

0.08b0.02

o2镍钴硼正极材料具有优异的循环性能。

46.实施例2本实施例包括以下步骤:(1)制备ni

0.75

co

0.2b0.05

(oh)2前驱体:

①

溶液配制:将157.71 kg六水硫酸镍、44.98 kg七水硫酸钴、2.78 kg氧化硼与热纯水充分混合溶解后配制成400 l溶液a,其浓度为2.0 mol/l,镍钴硼的摩尔比ni:co:b = 7.5:2.0:0.5;取25%的工业用氨水配制为8.0 mol/l的溶液b,体积为100 l,与溶液a的摩尔比为1;将32%工业氢氧化钠与蒸馏水混合配制成9.6 mol/l的溶液c,体积为100 l,与溶液a的摩尔比为1.2;将溶液a、b、c保持恒温45℃。

47.②

配制反应釜底液d:在500 l的反应釜中,先加入热纯水至反应釜体积的1/2,控制釜内温度为55℃,搅拌转速350 rpm,然后通过流量计泵继续注入溶液b、溶液c,调控络合剂初始浓度在5.5 g/l,初始ph在11.4,配制成反应釜底液d,打开气体质量流量计通入n2,气体流量为40 l/min,使反应釜内氧气浓度在0.5 %以下。

48.③

共沉淀反应:将溶液a、溶液b、溶液c通过各自相应的进液管持续加入搅拌状态下的反应釜。反应过程中,反应温度为55℃、反应ph值为11.3~11.5、络合剂的浓度7.0 g/l;反应时间为36 h,停止反应;再将ncb前驱体浆料经过过滤、洗涤,洗涤合格后的固体产物放至160℃烘箱干燥8 h,用350目筛网过筛、除铁,得到ni

0.75

co

0.2b0.05

(oh)2前驱体;运用castep软件计算该材料(003)晶面的表面能为1.823 j/m2。

49.(2)混锂烧结称取10 kg ni

0.75

co

0.2b0.05

(oh)2、5.0141 kg lioh

·

h2o加入到高速三维摆震球磨机混合均匀,混锂比为ni

0.75

co

0.2b0.05

(oh)2前驱体:锂盐=1:1.08(摩尔比),再将混合物料平铺在刚玉匣钵中;然后,控制氧气流量为12.0 l/min,在500℃下预烧结5 h,再以2.6℃/min的升温速率升温至850℃烧结15 h,最后冷却至室温,350 rmp球磨60 min,325目筛网过筛,即得到lini

0.75

co

0.2b0.05

o2正极材料。

50.(3)0.2 mol% incl3、0.02 mol% mocl5涂覆改性lini

0.75

co

0.2b0.05

o2①

溶液配制:配制0.25 mol/l的三氯化铟乙醇溶液e,体积为100 ml;在溶液e中加入0.0683 g五氯化钼配置为包覆溶液f,五氯化钼与三氯化铟的摩尔比0.1:1。

51.②

包覆:称取40 g lini

0.75

co

0.2b0.05

o2氧化物粉末在剧烈搅拌和氩气保护下均匀分散在无水乙醇中,超声辅助30 min以除去溶解氧;随后,逐渐加入4.34 ml包覆溶液f,并

在氩气保护下搅拌3 h;最后,用无水乙醇洗涤样品,在90℃下真空干燥12 h,冷却至室温后球磨、过筛,即得到带钼离子的铟涂层包覆改性的lini

0.75

co

0.2b0.05

o2氧化物。

52.图5和图6分别为实施例2制备得到的ni

0.75

co

0.2b0.05

o2镍钴硼前驱体材料的sem图和剖面的sem图,从图中可以看出,前驱体材料为球形,内部具有多孔结构的内核,外部为致密的壳。运用castep软件计算前驱体材料的(003)晶面的表面能为2.09 j/m2。

53.图7为实施例2制备得到的包覆改性的正极材料,从图中可以看出,包覆改性后的正极材料表面光滑,为球形结构。

54.图8为实施例2制备得到的包覆改性的正极材料组装成扣式电池后,测得的电池的循环性能图:在3.0~4.3v下,材料1c循环首圈放电比容量为174.2 mah/g,循环150圈放电比容量为162.8 mah/g,容量保持率为93.46%。作为对比,lini

0.75

co

0.2

mn

0.05

o2三元正极材料的1c首圈放电比容量:169.2 mah/g、150圈保持率63.00%。可以看出,本发明制备得到的lini

0.75

co

0.2b0.05

o2镍钴硼正极材料具有较好的电化学性能和优异的循环性能。

55.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1