一种SiC/MCMBs复合材料及其制备方法和应用

本发明属于复合材料领域,尤其涉及一种sic/mcmbs复合材料及其制备方法和应用。

背景技术:

1、碳化硅材料由于具有优良的高温力学性能,超高的硬度及耐磨性能,良好的抗氧化性能和耐化学腐蚀性能,低热膨胀系数和高热传导率,优良的耐热冲击性以及热稳定性,使其被广泛应用于航天发动机燃烧室、喷嘴热交换器部件及高载荷长寿命窑具,机械密封器件、核燃料冷却堆包覆材料、精密轴承、气轮机转子等领域。近年来由于其优异的综合性能,碳化硅材料在机械密封和耐磨部件方面的巨大应用潜力逐渐引起了人们的重视,目前已获得了广泛的应用。然而,在一些特殊的工况下,如碳化硅材料应用于高温条件下的机械密封及耐磨部件时,由于使用过程中器件端面是互相接触并旋转的状态,要求材料具有良好的耐磨性能。但是,一般的润滑油在高温下失效,材料暴露于干摩擦或极少润滑的条件,由于单一碳化硅材料在干摩擦条件下具有较高的摩擦系数,这使材料在使用过程中很容易发生破坏,造成巨大损失。另外在一些行业,如碳化硅材料用于航空航天器件以及核电产业的机械密封部件时,往往是无法添加润滑介质的,同样要求材料在干摩擦条件下具有较低的摩擦系数,由于单一的碳化硅材料已经不能满足在这些特殊方面的应用,因此需要开发适用于以上工况的碳化硅复合材料。

2、专利文献cn108774065a公开了一种sic/mcmbs复合材料,提出了在碳化硅材料中加入中间相碳微球,由于其独特的片层状堆叠结构,在干摩擦条件下能在sic/mcmbs复合材料的工作表面形成润滑膜,显著降低了sic/mcmbs复合材料在干摩擦条件下的摩擦系数。但该复合材料存在干摩擦系数不稳定、在干摩擦磨损过程中硬质碳化硅颗粒容易脱落等问题,这将影响实际工况下密封部件的运行可靠性和使用寿命,需进一步改善sic/mcmbs复合材料的摩擦磨损性能,从而更好地适用于有限润滑和短时干摩擦的特殊工况。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种sic/mcmbs复合材料及其制备方法和应用,以解决现有的sic/mcmbs复合材料在摩擦磨损过程中硬质碳化硅颗粒容易脱落、干摩擦系数不稳定的问题。

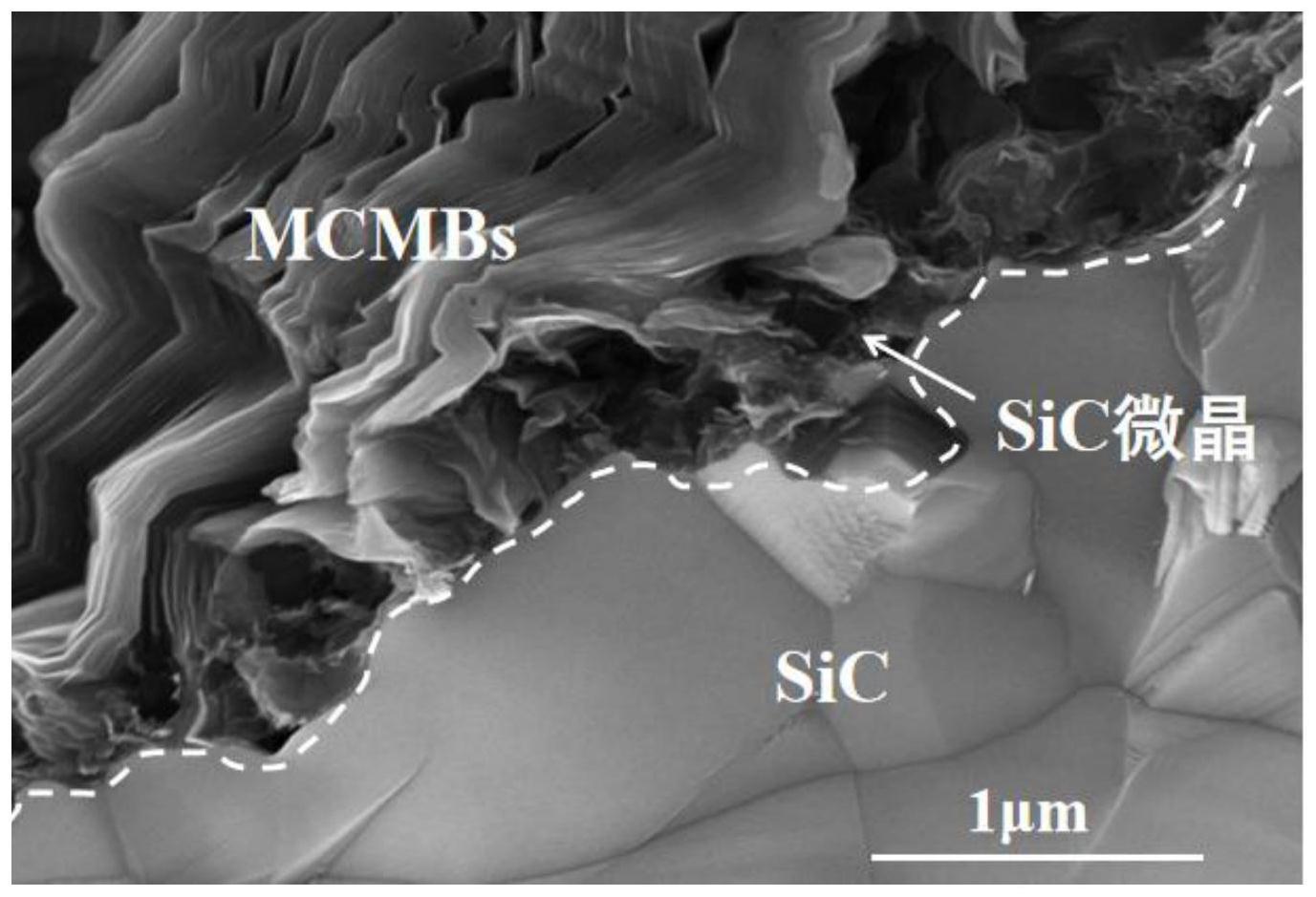

2、第一个方面,本发明提供了一种sic/mcmbs复合材料,包括sic基体、以及分布在sic基体中的中间相碳微球(mcmbs);其中,所述中间相碳微球经过碳化硅聚合物前驱体改性,以在所述sic和所述中间相碳微球的界面处形成碳化硅微晶和游离碳。

3、在本发明中,所述sic/mcmbs复合材料包括sic基体、以及分布在碳化硅基体中的中间相碳微球(mesocarbon microbeans,mcmbs)。其中,中间相碳微球具有独特的片层状堆叠结构,在干摩擦条件下能在sic/mcmbs复合材料的工作表面形成润滑膜,显著降低了sic/mcmbs复合材料的干摩擦条件下的摩擦系数。在本发明中,所述sic/mcmbs复合材料中的中间相碳微球还经过碳化硅聚合物前驱体改性,以在sic和中间相碳微球的界面处裂解形成碳化硅微晶和游离碳,提高了sic与mcmbs的两相界面强度。

4、较佳地,所述碳化硅聚合物前驱体为含乙烯基的液态聚碳硅烷。

5、在本发明中,含乙烯基的液态聚碳硅烷(lpvcs)为一类含活性si-h基与-ch=ch2基的液态聚碳硅烷先驱体。含乙烯基的液态聚碳硅烷(lpvcs)在室温下为流动性良好的液态,在250~300℃下可发生固化氢化加成反应,300℃的固化保留率为90%左右,在1200℃温度下的裂解产物出现β-sic微晶和少量游离碳,将其应用于sic/mcmbs复合材料中,改性中间相碳微球(mcmbs),使得在sic和中间相碳微球的界面处裂解形成碳化硅微晶和游离碳,提高了sic与mcmbs的两相界面强度。

6、较佳地,所述sic/mcmbs复合材料还包括烧结助剂,所述烧结助剂为硼单质、硼化合物中的至少一种,优选地包括硼单质、硼酸和碳化硼中的至少一种,更优选为碳化硼;含量不超过1wt%,优选为0.5~1.0wt%。

7、较佳地,所述sic/mcmbs复合材料的致密度≥97%,弯曲强度为280~450mpa,弹性模量为160~190gpa,断裂韧性为3~5mpa 2m1/2,干摩擦系数为0.16~0.31。

8、第二个方面,本发明还提供一种如上所述的sic/mcmbs复合材料的制备方法,包括:

9、将碳化硅聚合物前驱体、中间相碳微球、碳化硅粉体、烧结助剂溶解在有机溶剂中,球磨、烘干、过筛,得到原料粉体;

10、将所得原料粉体置于热压模具中,然后在保护气氛中热压烧结,得到所述sic/mcmbs复合材料。

11、在本发明中,将碳化硅聚合物前驱体、中间相碳微球(mcmbs)、碳化硅(sic)粉体和烧结助剂溶解在有机溶剂中,球磨混合均匀,然后将混合浆料烘干后过100目筛,得到原料粉体;然后原料粉料装入热压模具(例如,优选高纯石墨热压模具等)中,然后在保护气氛中、30~60mpa压力、2000~2200℃下热压烧结,得到sic/mcmbs复合材料。在热压烧结过程中,由于中间相碳微球具有良好的烧结收缩性能以及流动性,在压力和高温的作用下,中间相碳微球均匀的分布在所得sic/mcmbs复合材料中。其中,中间相碳微球在烧结前为片状分子堆积成的球状颗粒,烧结后脱出小分子,剩余残余碳,但仍保持原有的层片结构。在热压烧结过程中,碳化硅聚合物前驱体,即含乙烯基的液态聚碳硅烷(lpvcs),在sic和中间相碳微球(mcmbs)的界面处裂解形成β-sic微晶和游离碳。

12、较佳地,所述碳化硅聚合物前驱体为含乙烯基的液态聚碳硅烷;所述中间相碳微球为经石墨化处理的中间相碳微球熟球,所述中间相碳微球的粒径为5μm~10μm;所述碳化硅粉体的粒径为0.5μm~2.0μm;在所述原料粉体中,所述碳化硅聚合物前驱体的重量百分比为1~10%,所述碳化硅粉体的重量百分比为50~80%,所述中间相碳微球的重量百分比为15~30%。

13、较佳地,所述有机溶剂包括环烃类(5、6、7、10环烃)、醚类(四氢呋喃)和芳香类(苯、甲苯、二甲苯);优选地,所述有机溶剂为环己烷。

14、较佳地,所述保护气氛为真空或惰性气氛,所述惰性气氛为氩气;热压烧结的压力为30~60mpa,烧结温度为2000~2200℃,烧结时间为1~3小时。

15、较佳地,在热压烧结之前还包括将原料粉体进行脱粘处理的步骤,所述脱粘处理是在保护性气氛中、在900~1200℃下保温0.5~2小时。

16、第三个方面,本发明还提供了一种如上所述的sic/mcmbs复合材料在有限润滑和短时干摩擦工况条件中的应用。

17、本发明通过中间相碳微球的添加比例控制材料的微观结构和各项性能,使其应用于不同工况。该复合材料以碳化硅和中间相碳微球为主要原料,通过热压工艺制成。本发明所提供的中间相碳微球/碳化硅复合材料的制备方法,制备过程中没有液相的出现,避免了材料在高温环境中的损坏和坍塌。本发明所提供的中间相碳微球/碳化硅复合材料的制备方法,制备过程中没有游离硅的存在,提高了材料耐高温和耐腐蚀的性能,本发明的显著特征在于,由于采用具有良好流动性和自烧结活性的中间相碳微球,制备的复合材料各项均匀分布,材料具有较高的致密度和优良的机械性能。本发明所提供方法制备出的复合材料中碳微球分布广泛且均匀,且碳微球含量可控,材料机械性能较反应烧结材料高。

18、本发明还创新性地采用液态聚碳硅烷优化mcmbs与sic两相界面结构,先脱粘处理释放小分子气体,避免烧结时坯体变形、开裂,高温热压烧结后在碳化硅和中间相碳微球的部分两相界面处生成碳化硅微晶,改善了界面结合,有利于抑制摩擦磨损过程中硬质碳化硅颗粒脱落,使sic/mcmbs复合材料在干摩擦条件下的摩擦系数稳定。此外,该工艺过程简单,可重复性好,制备的高碳含量复合材料各相分布均匀,具有致密度高,综合力学性能良好等优点。

- 还没有人留言评论。精彩留言会获得点赞!