一种制备硫酰氟的方法与流程

1.本技术涉及一种制备硫酰氟的方法,尤其涉及一种制备具有高纯度的硫酰氟的方法。

背景技术:

2.硫酰氟是一种无机化合物,其化学式为so2f2。常温常压下为无色无味有毒气体。化学惰性,高温时不分解,在400℃时仍是稳定的,反应性不太强。硫酰氟因其具有扩散渗透性强、低温使用方便、解吸快、用药量省,对金属类、棉织品、皮革、塑料等无腐蚀、无色泽影响等优点,成为应用广泛的熏蒸剂。此外,随着对硫酰氟的进一步研究,其作为氟化工领域重要的中间体逐渐应用于越来越多的领域。

3.近年来,硫酰氟作为原材料用于合成双氟磺酰亚胺锂。双氟磺酰亚胺锂(化学式li[n(so2f)2],英文缩写lifsi)是一种重要的含氟新材料,是一种具有广泛应用前景的锂离子电池新型锂盐电解质材料,是锂离子电池、超级电容器和离子液体中关键的高性能电解质材料,具有极高的产业化应用价值。锂离子电池电解液中加入双氟磺酰亚胺锂后电池体系具有电化学稳定性高、发生副反应概率小、热稳定性高、导电率适宜等优点,尤其在动力电池中,可改善动力电池的循环性能以及倍率性能。但是,作为用于合成双氟磺酰亚胺锂的原料,要求硫酰氟具有较高的纯度。

[0004]

目前报道的采用以三氧化硫为原料制备硫酰氟的方法如下: us3403144报道了采用氟化钡或氟硅酸钡与三氧化硫反应制备硫酰氟的方法,反应温度为500-650℃,但没有涉及副产物的鉴定和分离;cn 102351681a报道了连续合成三氟乙酰氯和硫酰氟的方法,即将三氧化硫与三氟三氯乙烷连续通入装有催化剂和填料的反应精馏塔中下部,控制塔釜温度120-130℃、回流比2.5-3,从塔顶收集三氟乙酰氯,塔釜中的硫酰氯和焦硫酰氯经分馏后,将硫酰氯与氟化氢在钯/炭催化剂的作用下,氟化反应生成硫酰氟,该方法较为复杂且没有涉及副产物的分离,也没有报道得到的硫酰氟纯度。因此,已有的以三氧化硫为原料制备硫酰氟的方法所获得的硫酰氟产物组成较为复杂,反应收率不高,硫酰氟的纯度也需进一步提高。

[0005]

需要提供一种制备方法,使硫酰氟的生产成本低、纯度高、收率高、适合工业化生产,是本领域技术人员急需解决的问题。

技术实现要素:

[0006]

鉴于现有技术中存在的问题,本技术提供一种制备硫酰氟的方法,包括以下步骤:

[0007]

s1)将三氧化硫蒸汽与氟化钡进行反应,得到硫酸钡和硫酰氟混合气体;

[0008]

s2)将步骤s1得到的混合气体通过浓度为70-98.3%的浓硫酸溶液进行酸洗,得到一级纯化硫酰氟气体;

[0009]

s3)将步骤s2得到的一级纯化硫酰氟气体通过浓度为2-10wt.%选自以下中一种的水溶液:亚硫酸钠、亚硫酸氢钠、焦亚硫酸钠、硫代硫酸钠,得到硫酰氟气体。

[0010]

在任意实施方式中,所述方法还包括步骤s4,步骤s4为将步骤 s3得到的硫酰氟气体经液氮冷却,随后通入精馏系统进行精馏分离,精馏温度为-70至-50℃、优选为-65至-55℃,回流比为0.5-1、优选为 0.6-0.8。

[0011]

在任意实施方式中,在步骤s3的溶液中添加浓度为0.1-2wt.%的碘化钾或碘化钠。

[0012]

在任意实施方式中,在步骤s3中,将步骤s2得到的一级纯化硫酰氟气体通过2-10wt.%亚硫酸钠水溶液。

[0013]

在任意实施方式中,在步骤s3的2-10wt.%亚硫酸钠水溶液中添加0.1-2wt.%碘化钾。

[0014]

在任意实施方式中,在所述步骤s3中,一级纯化硫酰氟气体鼓泡通过温度为20-40℃选自亚硫酸钠、亚硫酸氢钠、焦亚硫酸钠、硫代硫酸钠中至少一种的水溶液。

[0015]

在任意实施方式中,由步骤s3得到的硫酰氟气体中,二氟化氧的体积分数低于0.1%。

[0016]

在任意实施方式中,由步骤s3得到的硫酰氟气体中,四氟化亚砜的体积分数低于0.15%。

[0017]

在任意实施方式中,步骤s1的氟化钡通过用氟化氢处理硫化钡水溶液制得,或者通过氯化钡与氟化钠反应制得。

[0018]

在任意实施方式中,在步骤s1中,直接使用三氧化硫蒸汽或使用通过氦气作为载体输送的三氧化硫蒸汽来与氟化钡进行反应。

[0019]

本技术的制备硫酰氟的方法优点是:所用的原料价廉易得,生产工艺简单、成本低,制得的硫酰氟收率高、纯度高,适合工业化生产。

具体实施方式

[0020]

以下详细说明本技术的制备硫酰氟的方法的实施方式。但是会有省略不必要的详细说明的情况。例如,有省略对已众所周知的事项的详细说明、实际相同结构的重复说明的情况。这是为了避免以下的说明不必要地变得冗长,便于本领域技术人员的理解。此外,以下说明是为了本领域技术人员充分理解本技术而提供的,并不旨在限定权利要求书所记载的主题。

[0021]

本技术所公开的“范围”以下限和上限的形式来限定,给定范围是通过选定一个下限和一个上限进行限定的,选定的下限和上限限定了特别范围的边界。这种方式进行限定的范围可以是包括端值或不包括端值的,并且可以进行任意地组合,即任何下限可以与任何上限组合形成一个范围。例如,如果针对特定参数列出了60-120和80-110的范围,理解为60-110 和80-120的范围也是预料到的。此外,如果列出的最小范围值1和2,和如果列出了最大范围值3,4和5,则下面的范围可全部预料到:1-3、 1-4、1-5、2-3、2-4和2-5。在本技术中,除非有其他说明,数值范围“a-b”表示a到b之间的任意实数组合的缩略表示,其中a和b都是实数。例如数值范围“0-5”表示本文中已经全部列出了“0-5”之间的全部实数,“0-5”只是这些数值组合的缩略表示。另外,当表述某个参数为≥2的整数,则相当于公开了该参数为例如整数2、3、4、5、6、7、8、9、10、11、12 等。

[0022]

如果没有特别的说明,本技术的所有实施方式以及可选实施方式可以相互组合形

成新的技术方案。

[0023]

如果没有特别的说明,本技术的所有技术特征以及可选技术特征可以相互组合形成新的技术方案。

[0024]

如果没有特别的说明,本技术所提到的“包括”和“包含”表示开放式,也可以是封闭式。例如,所述“包括”和“包含”可以表示还可以包括或包含没有列出的其他组分,也可以仅包括或包含列出的组分。

[0025]

如果没有特别的说明,在本技术中,术语“或”是包括性的。举例来说,短语“a或b”表示“a,b,或a和b两者”。更具体地,以下任一条件均满足条件“a或b”:a为真(或存在)并且b为假(或不存在);a为假 (或不存在)而b为真(或存在);或a和b都为真(或存在)。

[0026]

本技术提供一种制备硫酰氟的方法,包括以下步骤:

[0027]

s1)将三氧化硫蒸汽与氟化钡进行反应,得到硫酸钡和硫酰氟混合气体;

[0028]

s2)将步骤s1得到的混合气体通过浓度为70-98.3%的浓硫酸溶液进行酸洗,得到一级纯化硫酰氟气体;

[0029]

s3)将步骤s2得到的一级纯化硫酰氟气体通过浓度为2-10wt.%选自以下中一种的水溶液:亚硫酸钠、亚硫酸氢钠、焦亚硫酸钠、硫代硫酸钠,得到硫酰氟气体。

[0030]

在本技术方法中,操作时,温度均为室温,压力均为大气压。

[0031]

在本技术的方法中,混合气体中的硫酰氟、三氧化硫及副产物的量均通过气相色谱法获得。本技术中,硫酰氟气体的纯度是硫酰氟混合气体中硫酰氟气体的体积与混合气体的体积百分比。

[0032]

在本技术中,步骤s1中使用的氟化钡可通过现有技术中已知的制备氟化钡的方法来获得。在一些实施方式中,氟化钡通过用氟化氢处理硫化钡水溶液来获得。在另一些实施方式中,氟化钡通过将氯化钡与氟化钠反应来获得。

[0033]

在一些实施方式中,在步骤s1中,直接使用三氧化硫蒸汽与氟化钡进行反应,以获得硫酰氟。在另一些实施方式中,在步骤s1中,使用通过氦气作为载体输送的三氧化硫蒸汽与氟化钡进行反应,以获得硫酰氟。其中,三氧化硫蒸汽通过将65%的发烟硫酸和五氧化二磷加热 (3h2so4+p2o5→

2h3po4+3so3,产生的磷酸是非挥发性酸)的方法来制得。步骤s1中获得的硫酰氟气体中存在过量的三氧化硫,以及副产物二氟化氧(of2)、四氟化亚砜(f4os)、六氟化硫(sf6)等。

[0034]

在一些实施方式中,在步骤s1中,三氧化硫蒸汽与氟化钡的摩尔配比为2:1-5:1,优选为2.5:1-3:1;反应温度为500-600℃,优选为550-600℃。在一些优选的实施方式中,在三氧化硫进料处增加起泡器结构,如聚四氟乙烯纤维制成的多孔材料,使三氧化硫以细泡沫状态进入反应器中,增加与硫化钡的接触时间和接触面积以便更好地反应。

[0035]

在一些实施方式中,在步骤s2中,将步骤s1得到的混合气体通过浓度为70-98.3%的浓硫酸溶液进行酸洗。在一些优选的实施方式中,将步骤s1得到的硫酰氟混合气体通过浓度为80-95%的浓硫酸溶液进行酸洗,以便更好的将硫酰氟混合气体中的三氧化硫除去,得到硫酰氟纯度约为94%的一级纯化硫酰氟气体。

[0036]

在一些实施方式中,在步骤s3中,将步骤s2得到的一级纯化硫酰氟气体通过浓度为2-10wt.%选自以下中一种的水溶液:亚硫酸钠、亚硫酸氢钠、焦亚硫酸钠、硫代硫酸钠,以除去反应副产物二氟化氧(of2) 和四氟化亚砜(f4os)。在一些实施方式中,将步骤s2得到

的一级纯化硫酰氟气体以鼓泡的方式通过温度为20-40℃的上述溶液。因此,在经步骤s3得到的硫酰氟气体中,二氟化氧体积分数低于0.1%,四氟化亚砜的体积分数低于0.15%,所述二氟化氧和四氟化亚砜的体积分数使用气相色谱测定。

[0037]

在一些优选的实施方式中,在步骤s3中,将步骤s2得到的一级纯化硫酰氟气体通过浓度为4-8wt.%、优选为5-6wt.%的选自亚硫酸钠、亚硫酸氢钠、焦亚硫酸钠、硫代硫酸钠的水溶液。在一些更优选的实施方式中,将步骤s2得到的一级纯化硫酰氟气体通过浓度为2-10wt.%、优选为4-8wt.%、更优选为5-6wt.%的亚硫酸钠水溶液。更优选地,将步骤s2得到的一级纯化硫酰氟气体通过浓度为5wt.%的亚硫酸钠溶液。

[0038]

在一些更优选的实施方式中,在步骤s3的溶液中添加浓度为0.1-2 wt.%的碘化钾或碘化钠。优选地,在步骤s3的溶液中添加浓度为0.1-2 wt.%的碘化钾。更优选地,在步骤s3的溶液中添加浓度为0.5wt.%的碘化钾。

[0039]

在另一些更优选的实施方式中,在步骤s3的亚硫酸钠水溶液中添加0.1-2wt.%碘化钾。优选地,将步骤s2得到的一级纯化硫酰氟气体通过5 wt.%的亚硫酸钠和0.5wt.%的碘化钾溶液。

[0040]

在一些优选的实施方式中,所述方法还包括步骤s4,即将步骤s3得到的硫酰氟气体经液氮冷却,随后通入精馏系统进行精馏分离,精馏温度为-70至-50℃、优选为-65至-55℃,回流比为0.5-1、优选为0.6-0.8,以便将硫酰氟与副产物六氟化硫分离,获得高纯度的硫酰氟,即经过精馏分离后得到的硫酰氟的纯度高达约99%。

[0041]

本技术中,将步骤s1中得到的硫酸钡用碳在600-1200℃温度下还原,得到的硫化钡可再次用于制备氟化钡。

[0042]

本技术中,将得到的硫酰氟气体经干燥、压缩、冷凝,得到硫酰氟产品。

[0043]

实施例

[0044]

以下,说明本技术的实施例。下面描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0045]

i.原材料

[0046]

氟化氢(hf,cas:7664-39-3,购自于国药集团化学试剂有限公司)

[0047]

硫化钡(bas,cas:21109-95-5,购自于国药集团化学试剂有限公司)

[0048]

氯化钡(bacl2,cas:10361-37-2,购自于国药集团化学试剂有限公司)

[0049]

氟化钠(naf,cas:7681-49-4,购自于国药集团化学试剂有限公司) 三氧化硫蒸汽(so3,通过加热65%的发烟硫酸与五氧化二磷来制得)

[0050]

65%发烟硫酸(购自于淄博建龙化工有限公司)

[0051]

浓硫酸(h2so4,浓度为70-98.3%,购自于购自于国药集团化学试剂有限公司)

[0052]

亚硫酸钠(na2so3,cas:7757-83-7,购自于购自于国药集团化学试剂有限公司)

[0053]

亚硫酸氢钠(nahso3,cas:7631-90-5,购自于购自于国药集团化学试剂有限公司)

[0054]

焦亚硫酸钠(na2s2o5,cas:7681-57-4,购自于购自于国药集团化学试剂有限公司)

[0055]

硫代硫酸钠(na2s2o3,cas:7772-98-7,购自于购自于国药集团化学试剂有限公司)

[0056]

碘化钾(ki,cas:7681-11-0,购自于购自于国药集团化学试剂有限公司)

[0057]

碘化钠(nai,cas:7681-82-5,购自于购自于国药集团化学试剂有限公司)

[0058]

液氮(购自于福建德和化工有限公司)

[0059]

碳(c,cas:7440-44-0,购自于购自于国药集团化学试剂有限公司)

[0060]

钯基催化剂(购自于康驰化工实业深圳有限公司)

[0061]

ii.仪器

[0062]

使用美国安捷伦科技公司型号为7890b的气相色谱对气体成分进行检测,检测时,仪器参数设置为:柱箱温度40-260℃,检测器类型 fid/tcd,检测器温度300℃,空气压力0.4mpa、氢气流量30ml/min,空气流量400ml/min。

[0063]

iii.氟化钡的制备

[0064]

(1)氟化氢与硫化钡制备氟化钡

[0065]

称取169.4g硫化钡溶于1000ml水中,将溶液置于25℃的反应釜中,在搅拌下,将氟化氢气体以10ml/min通入该硫化钡水溶液中,随着反应的进行,析出白色固体状氟化钡,将得到氟化钡用去离子水洗涤,在70 ℃下干燥。

[0066]

(2)氯化钡与氟化钠制备氟化钡

[0067]

称取208.2g氯化钡溶于1000ml水中,随后在搅拌下加入50.4g氟化钠,随着反应的进行,析出白色固体状氟化钡,过滤后将得到氟化钡用去离子水洗涤,在70℃下干燥。

[0068]

iv.三氧化硫蒸汽的制备

[0069]

将65%的发烟硫酸与五氧化二磷以摩尔比为5:1在60℃下加热来产生三氧化硫蒸汽。

[0070]

v.回收的硫酸钡制备硫化钡

[0071]

将硫酸钡与碳以摩尔比为1:2.5在温度为1000℃下,在大气压下反应,采用钯基催化剂。

[0072]

对比例1

[0073]

将175.3g固体氟化钡置于反应釜中,将装置通过电加热器加热至580 ℃,将三氧化硫蒸汽以10ml/min通过固体氟化钡,氟化钡与三氧化硫的摩尔比为1:2.5,将反应得到硫酰氟混合气体干燥。

[0074]

将所获得的硫酰氟混合气体用气相色谱进行检测,混合气体的组成及相应占比列于表1中。

[0075]

对比例2

[0076]

将175.3g固体氟化钡置于反应釜中,将装置通过电加热器加热至580 ℃,将三氧化硫蒸汽以10ml/min通过固体氟化钡,氟化钡与三氧化硫的摩尔比为1:2.5,反应得到硫酰氟混合气体;将得到的混合气体通过盛装在酸洗槽中浓度为70%的浓硫酸溶液进行酸洗,将得到的一级纯化硫酰氟气体干燥。

[0077]

将经浓硫酸酸洗的一级纯化硫酰氟气体用气相色谱进行检测,得到硫酰氟的纯度列于表2中。

[0078]

对比例3

[0079]

除了将硫酰氟混合气体通过浓度为98.3%的浓硫酸溶液,其他与对比例2相同,结果列于表2中。

[0080]

实施例1

[0081]

将175.3g固体氟化钡置于反应釜中,将装置通过电加热器加热至580 ℃,将三氧化硫蒸汽以10ml/min通过固体氟化钡,氟化钡与三氧化硫的摩尔比为1:2.5,反应得到硫酰氟混合气体;将得到的混合气体通过盛装在酸洗槽中浓度为70%的浓硫酸溶液进行酸洗,得到一级纯化的硫酰氟气体;再将该一级纯化硫酰氟气体以鼓泡的方式通入浓度为2wt.%的亚硫酸钠溶液进行纯化处理,将得到的含水的硫酰氟气体干燥。

[0082]

将硫酰氟气体用气相色谱进行检测,得到硫酰氟的纯度列于表2中。

[0083]

实施例2-6

[0084]

除了将一级纯化硫酰氟气体分别通过浓度为4wt.%、5wt.%、6 wt.%、8wt.%、10wt.%的亚硫酸钠溶液进行纯化处理,其他与实施例1 相同,结果列于表2中。

[0085]

实施例7-9

[0086]

除了将一级纯化硫酰氟气体分别通过浓度均为5wt.%的亚硫酸氢钠溶液、焦亚硫酸钠溶液、硫代硫酸钠溶液进行纯化处理,其他与实施例1 相同,结果列于表2中。

[0087]

实施例10

[0088]

将175.3g固体氟化钡置于反应釜中,将装置通过电加热器加热至580 ℃,将三氧化硫蒸汽以10ml/min通过固体氟化钡,氟化钡与三氧化硫的摩尔比为1:2.5,反应得到硫酰氟混合气体;将得到的混合气体通过盛装在酸洗槽中浓度为70%的浓硫酸溶液进行酸洗,得到一级纯化的硫酰氟气体;再将该一级纯化硫酰氟气体通入浓度为5wt.%的亚硫酸钠溶液进行纯化处理;将得到的硫酰氟气体经液氮冷却,通入精馏塔中进行精馏分离,控制精馏温度为-70℃,回流比为0.5,将得到的硫酰氟气体干燥。

[0089]

将得到的硫酰氟气体用气相色谱进行检测,得到硫酰氟的纯度列于表 2中。

[0090]

实施例11-14

[0091]

除了将经亚硫酸钠处理后的硫酰氟气体分别以精馏温度为-65℃且回流比为0.6、精馏温度为-60℃且回流比为0.7、精馏温度为-55℃且回流比为0.8、精馏温度为-50℃且回流比为1进行精馏分离之外,其他与实施例 10相同,结果列于表2中。

[0092]

实施例15-21

[0093]

除了将一级纯化硫酰氟气体通入浓度为5wt.%的亚硫酸钠溶液,且该亚硫酸钠溶液中分别还加入有0.1wt.%、0.3wt.%、0.5wt.%、1wt.%、 1.5wt.%、2wt.%碘化钾以及0.5wt.%碘化钠之外,其他与实施例1相同,结果列于表2中。

[0094]

实施例22

[0095]

除了将一级纯化硫酰氟气体通入浓度为5wt.%且含有0.5wt.%碘化钾的亚硫酸钠溶液,随后将得到的硫酰氟气体以精馏温度为-70℃且回流比为0.5进行精馏分离之外,其他与实施例1相同,结果列于表2中。

[0096]

实施例23

[0097]

除了将得到的硫酰氟气体以精馏温度为-50℃且回流比为1进行精馏分离之外,其他与实施例22相同,结果列于表2中。

[0098]

表1混合气体的组成

[0099]

混合气体的组成含量(%)so2f290.2so36

of21.2f4os1sf61.5其他<0.1

[0100]

从表1的结果可以看出,在未经过处理的硫酰氟混合气体中,硫酰氟的纯度约90%,混合气体中存在原料三氧化硫蒸汽以及二氟化氧、四氟化亚砜、六氟化硫等副产物。

[0101]

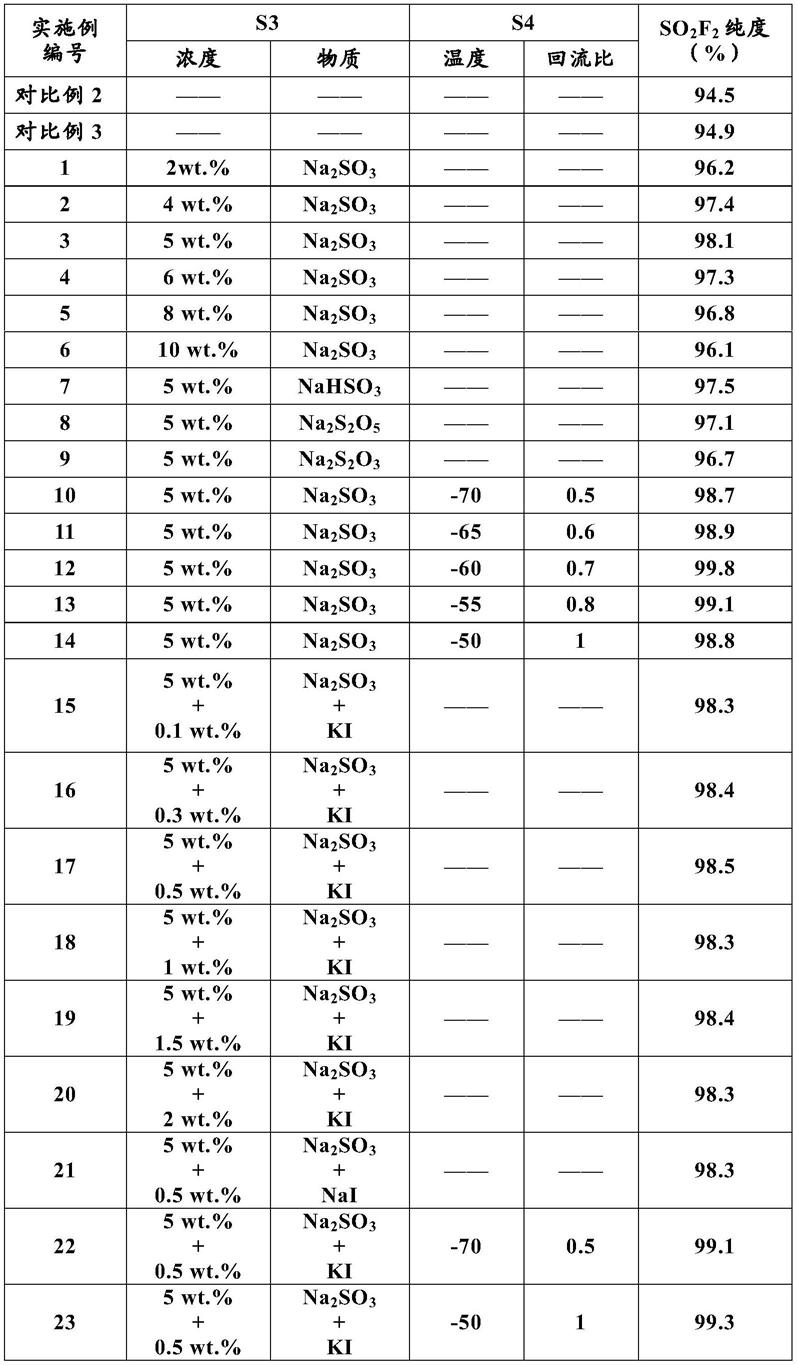

表2实验相关步骤参数与结果

[0102][0103]

从表2的结果中可以看出,只经过浓硫酸酸洗后的硫酰氟的纯度仅为 94.5%,进一步经亚硫酸钠溶液纯化处理后的硫酰氟的纯度为约98%,再经精馏分离后的硫酰氟的纯

度高达约99%。由此可见,本技术的方法可获得高纯度的硫酰氟气体。

[0104]

需要说明的是,本技术不限定于上述实施方式。上述实施方式仅为示例,在本技术的技术方案范围内具有与技术思想实质相同的构成、发挥相同作用效果的实施方式均包含在本技术的技术范围内。此外,在不脱离本技术主旨的范围内,对实施方式施加本领域技术人员能够想到的各种变形、将实施方式中的一部分构成要素加以组合而构筑的其它方式也包含在本技术的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1