锂离子电池负极材料及其制备方法、锂离子电池与流程

1.本发明涉及电池领域,具体地,涉及锂离子电池负极材料及其制备方法、锂离子电池。

背景技术:

2.随着国内新能源汽车市场的快速增长和技术迭代,动力电池用的石墨负极材料的需求越来越大。锂离子电池用的常规石墨负极材料可分为天然石墨和人造石墨,其中,天然石墨一般采用鳞片石墨经加工而成,具有石墨压实密度高、克容量高等优点,天然石墨的克容量一般在350mah/g以上,但倍率性能难以满足使用要求;人造石墨的循环性能好、高低温性能好,但人造石墨的压实密度低,且人造石墨的克容量不高,人造石墨的克容量一般在320mah/g-350mah/g。

3.因此,目前的锂离子电池负极材料及其制备方法、锂离子电池仍有待改进。

技术实现要素:

4.本发明是基于发明人对于以下事实和问题的发现和认识作出的:

5.目前,为了提高石墨负极材料的倍率性能,通常会在天然石墨表面包覆一层软碳或者层间距更大的硬碳,可以使得在高倍率时锂离子脱嵌更容易。包覆技术可以较大幅度提升锂离子的动力学性能,中国专利cn111333064a公开了用硬碳包覆天然石墨的技术方案,明显提升了材料的倍率性能。虽然对天然石墨进行包覆可以在一定程度上提升材料的倍率性能,但在对天然石墨表面进行软硬碳包覆过程中,因包覆裂解容易导致包覆不均匀、批次稳定性差等问题,影响包覆效果;有专利报道进行了二次包覆以解决包覆不均的问题,如中国专利cn104201388a,其公开了一种进行二次包覆以改善包覆的均匀性,但是该方法需要分阶段进行二次包覆,包覆厚度难以控制,且效率较低。因此,亟需提出一种锂离子电池负极材料的制备方法,可以不需要复杂的包覆过程,制备得到的锂离子电池负极材料同时具有较高的容量和较好的倍率性能。

6.为了至少在一定程度上解决上述提及问题的至少之一,发明人发现,可以通过层叠设置不同取向度的高分子材料,对层叠结构进行碳化和石墨化得到石墨化的层叠结构,之后对石墨化的层叠结构进行破碎处理,即可得到容量较高且倍率性能较好的锂离子电池负极材料。

7.有鉴于此,在本发明的一方面,本发明提出了一种制备锂离子电池负极材料的方法,所述方法包括:提供多个第一聚合物膜材和多个第二聚合物膜材,记所述第一聚合物膜材的厚度为h1,所述第一聚合物膜材的双折射率为n1,所述第二聚合物膜材的厚度为h2,所述第二聚合物膜材的双折射率为n2,h1小于h2,n1小于n2;将多个所述第一聚合物膜材和多个所述第二聚合物膜材交替层叠,得到层叠体;对所述层叠体进行碳化处理和石墨化处理,得到石墨化层叠体;对所述石墨化层叠体进行破碎处理,得到锂离子电池负极材料。由此,通过交替层叠双折射率不同的第一聚合物膜材和第二聚合物膜材,有利于得到均匀的膜材,

粉碎后得到的负极材料更均一;双折射率高的膜材的厚度大于双折射率低的膜材的厚度,有利于在满足容量的基础上提高倍率性能。

8.根据本发明的实施例,所述方法满足以下条件中的至少之一:h1为5-15μm;h2为25-250μm;n1为0.05-0.08;n2为0.10-0.13;所述锂离子电池负极材料的平均粒径为5-50μm。

9.根据本发明的实施例,所述层叠体中,多个所述第一聚合物膜材的总质量与多个所述第二聚合物膜材的总质量的比值为0.02-0.2。由此,有利于进一步提高锂离子电池负极材料的倍率性能。

10.根据本发明的实施例,所述第一聚合物膜材的材质和所述第二聚合物膜材的材质各自独立的选自聚酰亚胺、聚恶二唑、聚苯并噻唑、聚苯并双噻唑、聚苯并恶唑、聚苯并双恶唑和聚噻唑中的至少之一。上述材料来源广泛,且上述材料均可以通过高温裂解得到石墨负极材料。

11.根据本发明的实施例,所述第一聚合物膜材和所述第二聚合物膜材的材质均为聚酰亚胺。

12.根据本发明的实施例,形成所述聚酰亚胺的单体包括芳香族四羧酸和芳香族二胺中的至少之一,所述芳香族四羧酸包括均苯四甲酸二酐、2,3,6,7-萘四甲酸二酐、3,3’,4,4

’‑

联苯四甲酸二酐、1,2,5,6-萘四甲酸二酐中的至少之一;所述芳香族二胺包括4,4

’‑

二氨基二苯醚、4,4

’‑

二氨基二苯基甲烷、联苯胺、3,3

’‑

二氨基二苯醚、2-苯氧基苯胺、1,5-二氨基萘、邻苯二胺、间苯二胺中的至少之一。

13.根据本发明的实施例,所述碳化处理的温度为1000-1600℃,保温时间为30-180min,压力为100-3000kg/m2。由此,在上述条件下进行碳化,可以有效去除聚合物膜材结构单元中的非碳原子。

14.根据本发明的实施例,所述石墨化处理的温度为2600-3200℃,保温时间为30-180min,压力为1000-40000kg/m2。利用上述条件可以使碳化后的材料中碳原子的排布更有序,提高石墨化程度。

15.在本发明的另一方面,本发明提出了一种锂离子电池负极材料,所述锂离子电池负极材料是利用前面所述的方法制备得到的锂离子电池负极材料。由此,该锂离子电池负极材料具有较高的容量以及较好的倍率性能。

16.在本发明的又一方面,本发明提出了一种锂离子电池,所述锂离子电池包括:正极;负极,所述负极包括前面所述的锂离子电池负极材料;隔膜,所述隔膜设置在所述正极与所述负极之间;以及电解液,所述正极的至少一部分、所述负极的至少一部分以及所述隔膜的至少一部分浸没在所述电解液中。由此,该锂离子电池具有前面所述的锂离子电池负极材料所具有的全部特征以及优点,在此不再赘述。总的来说,该锂离子电池容量较高、倍率性能优异。

附图说明

17.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

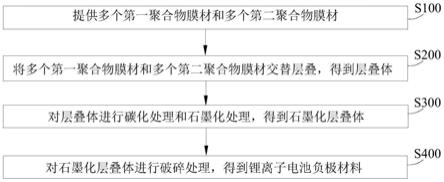

18.图1显示了根据本发明一个实施例制备锂离子电池负极材料的方法流程图;

19.图2显示了根据本发明一个实施例中层叠体的结构示意图;

20.图3显示了各实施例和对比例在1c电流密度下的循环寿命曲线;

21.图4显示了各实施例和对比例在3c电流密度下的循环寿命曲线。

具体实施方式

22.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

23.在本发明的一方面,本发明提出了一种制备锂离子负极材料的方法,参考图1,该方法包括以下步骤:

24.s100:提供多个第一聚合物膜材和多个第二聚合物膜材。

25.在该步骤中,提供多个第一聚合物膜材和多个第二聚合物膜材。其中,第一聚合物膜材的双折射率为n1,第二聚合物膜材的双折射率为n2,n1小于n2,第一聚合物膜材和第二聚合物膜材具有不同的双折射率,则第一聚合物膜材和第二聚合物膜材可以具有不同的取向度,双折射率高的第二聚合物膜材的平面取向度更高,在后续碳化和石墨化处理过程中,第二聚合物膜材更容易被石墨化,而第一聚合物膜材相对不易石墨化,在石墨化处理之后,第二聚合物膜材的石墨化程度较高,第一聚合物膜材的石墨化程度则相对较低。需要说明的是,本发明中,“多个”即是指的两个或两个以上,例如可以为10个、20个、30个等。

26.根据本发明的实施例,第一聚合物膜材的双折射率n1可以为0.05-0.08,例如可以为0.05、0.06、0.07、0.08等,由此,第一聚合物膜材的平面取向度较低,相对较难石墨化,在后续碳化和石墨化处理之后,石墨化程度相对较低,有利于提高负极材料的倍率性能。

27.根据本发明的实施例,第二聚合物膜材的双折射率n2可以为0.10-0.13,例如可以为0.10、0.11、0.12、0.13等,由此,第二聚合物膜材的平面取向度相对较高,容易石墨化,在后续碳化和石墨化处理后,石墨化程度相对较高,有利于提高负极材料的首效或容量。

28.另外,参考图2,第一聚合物膜材100的厚度为h1,第二聚合物膜材200的厚度为h2,并且,h1小于h2。由此,可以使得第二聚合物膜材在层叠之后得到的结构中,质量占比较高,进而有利于在首效或容量满足使用需求的基础上提高倍率性能。

29.根据本发明的实施例,第一聚合物膜材100的厚度h1可以为5μm-15μm,例如可以为5μm、8μm、10μm、12μm、15μm等,由此,上述厚度的第一聚合物膜材在层叠之后的膜层结构中质量占有一定比例,可以在一定程度上提高负极材料的倍率性能。

30.根据本发明的实施例,第二聚合物膜材200的厚度h2可以为25μm-250μm,例如可以为25μm、30μm、45μm、50μm、60μm、75μm、90μm、100μm、150μm、200μm、250μm等,由此,每层第二聚合物膜材的厚度较厚,在层叠之后,第二聚合物膜材的质量占比较大,有利于在满足容量或首效的基础上提高负极材料的倍率性能。

31.根据本发明的实施例,层叠体中,多个第一聚合物膜材100的总质量与多个第二聚合物膜材200的总质量的比值为0.02-0.2,例如可以为0.02、0.03、0.05、0.08、0.1、0.15、0.2等,由此,层叠体中,第一聚合物膜材的总质量占一定比例,能够在一定程度上提高负极材料的倍率性能,第二聚合物膜材的总质量占比较大,更有利于在满足容量或首效的基础

上提高负极材料的倍率性能。

32.下面对本发明能够在满足首效的需求下提高倍率性能的原理进行详细说明:

33.采用不同取向度的第一聚合物膜材和第二聚合物膜材层叠,通过后续的碳化和石墨化处理,使得膜材在高温下裂解得到石墨化程度差异较大的碳材料,由于分子结构单元相近,在一定压力和温度条件下,不同取向度的膜材可以同步裂解,使得裂解过程更为一致均匀。第一聚合物膜材的双折射率较小,取向度较低,较难石墨化,在高温裂解之后,其石墨化程度较低,无定形碳占比较高,石墨层间距较大,有利于锂离子的脱嵌,进而有利于提升倍率性能;而第二聚合物膜材的双折射率较大,取向度较高,较易石墨化,在高温裂解之后,其石墨化程度较高,具备较高的首效;石墨化程度较高的碳材料和石墨化程度较低的碳材料的协同效应可以使得在满足首效或容量使用需求的基础上提高倍率性能,使得负极材料具有较高的首效和较好的倍率性能。而且,该方法还可以有效避免现有技术包覆过程中产生的包覆不均等问题。

34.根据本发明的实施例,第一聚合物膜材100的材质和第二聚合物膜材200的材质可以各自独立的选自聚酰亚胺、聚恶二唑、聚苯并噻唑、聚苯并双噻唑、聚苯并恶唑、聚苯并双恶唑和聚噻唑中的至少之一,即第一聚合物膜材100、第二聚合物膜材200均可以由上述材料中的一种形成,也可以由上述材料中的两种或更多种形成。相对于双折射率较低的上述材料,双折射率较高的上述材料的结构单元中含有较高占比的相邻五元环或者六元环,平面度较高,易于石墨化。

35.根据本发明的实施例,第一聚合物膜材100和第二聚合物膜材200的材质可以均为聚酰亚胺。由此,利用不同取向度的聚酰亚胺膜材层叠之后高温裂解,更有利于制备得到的负极材料在高导热领域的大规模商业化应用。

36.根据本发明的一些实施例,形成聚酰亚胺的单体可以包括芳香族四羧酸和芳香族二胺中的至少之一。其中,根据本发明的一些具体实施例,芳香族四羧酸可以包括但不限于以下材料中的至少之一:均苯四甲酸二酐、2,3,6,7-萘四甲酸二酐、3,3’,4,4

’‑

联苯四甲酸二酐、1,2,5,6-萘四甲酸二酐;根据本发明的另一些具体实施例,芳香族二胺可以包括但不限于以下材料中的至少之一:4,4

’‑

二氨基二苯醚、4,4

’‑

二氨基二苯基甲烷、联苯胺、3,3

’‑

二氨基二苯醚、2-苯氧基苯胺、1,5-二氨基萘、邻苯二胺、间苯二胺。由此,上述单体通过聚合可以形成聚酰亚胺,并且,通过调节聚合反应的参数可以形成目标取向度的膜材。

37.根据本发明的实施例,制备得到的锂离子电池负极材料的平均粒径可以为5μm-50μm,例如可以为5μm、10μm、20μm、30μm、50μm等,由此,锂离子电池负极材料的平均粒径较小,具有较高的活性,有利于提高负极材料的电化学性能。

38.s200:将多个第一聚合物膜材和多个第二聚合物膜材交替层叠,得到层叠体。

39.在该步骤中,将多个第一聚合物膜材100和多个第二聚合物膜材200交替层叠,得到层叠体,层叠体的结构可以参考图2,将5个第一聚合物膜材100和4个第二聚合物膜材200交替层叠得到层叠体。需要说明的是,图2只是示出了本发明一个实施例中层叠体的结构,以便更清楚的说明本发明的技术方案,并不用于限制本发明。根据本发明的一些实施例,可以将10个第一聚合物膜材和10个第二聚合物膜材交替层叠得到层叠体,根据本发明的另一些实施例,也可以将20个第一聚合物膜材和20个第二聚合物膜材交替层叠得到层叠体。

40.根据本发明的实施例,在将第一聚合物膜材和第二聚合物膜材交替层叠之后,可

以用一定的压力使各层结构紧密接触,得到层叠体。

41.s300:对层叠体进行碳化处理和石墨化处理,得到石墨化层叠体。

42.在该步骤中,对层叠体进行碳化处理和石墨化处理,以得到石墨化层叠体。根据本发明的实施例,可以将层叠体置于热压炉中,在惰性气体氛围下,对层叠体进行碳化处理或石墨化处理,其中,惰性气体可以为氢气、氩气或氩氢混合气体。

43.根据本发明的实施例,对层叠体进行碳化处理的温度可以为1000-1600℃,例如可以为1000℃、1200℃、1300℃、1500℃、1600℃等,保温时间可以为30-180min,例如可以为30min、50min、100min、150min、180min等,碳化处理的压力可以为100-3000kg/m2,100kg/m2、500kg/m2、1000kg/m2、200kg/m2、3000kg/m2等,由此,在上述碳化处理的条件下,可以使得层叠体中的非碳原子,以得到碳材料。

44.根据本发明的实施例,碳化处理的升温速率可以为1-10℃/min,具体的,可以为1℃/min、5℃/min、10℃/min等,上述升温速率可以使得热压炉内温度上升较为均匀,能够使得膜材均匀受热,并且,不会造成能源的浪费。

45.在对层叠体进行碳化处理之后,对其进行石墨化处理,根据本发明的实施例,石墨化处理的温度可以为2600-3200℃,例如可以为2600℃、2800℃、3000℃、3200℃等,保温时间可以为30-180min,例如可以为30min、60min、100min、120min、180min等,石墨化处理的压力可以为1000-40000kg/m2,例如可以为1000kg/m2、5000kg/m2、10000kg/m2、40000kg/m2等,由此,可以使得第二聚合物膜材在上述石墨化处理条件下得到石墨化程度更高的碳材料,有利于提高负极材料的整体性能。

46.根据本发明的一些实施例,碳化处理和石墨化处理可以在不同的热压炉中进行,即碳化处理可以在耐受温度低于2000℃的热压炉中进行,而石墨化处理则需要在耐受温度更高的热压炉中进行。

47.s400:对石墨化层叠体进行破碎处理,得到锂离子电池负极材料。

48.在对层叠体进行碳化处理和石墨化处理之后,对石墨化层叠体进行破碎处理,将石墨化层叠体破碎,以得到锂离子电池负极材料。

49.根据本发明的实施例,可以利用粉碎机对石墨化层叠体进行破碎处理,以得到平均粒径更小的锂离子电池负极材料。对于破碎处理的具体条件,本发明中不做特别限定,本领域技术人员可以根据实际需要进行选择,只要能够将石墨化层叠体破碎并得到粒径合适的粉体材料即可。

50.总的来说,利用本发明提出的方法,将取向度不同的第一聚合物膜材和第二聚合物膜材层叠设置形成层叠体,之后通过碳化处理和石墨化处理,使得膜材在高温下裂解,取向度不同的膜材可以同步裂解,使得裂解过程更一致均匀,取向度较高的第二聚合物膜材在石墨化处理后石墨化程度较高,可以提高负极材料的首效,而取向度较低的第一聚合物膜材在石墨化处理后石墨化程度较低,石墨层间距较大,有利于锂离子的脱嵌,进而能够提升负极材料的倍率性能,两者协同作用可以使得负极材料同时具有较高的首效和较为优异的倍率性能。

51.在本发明的另一方面,本发明提出了一种锂离子电池负极材料,该锂离子电池负极材料是利用前面所述的方法制备得到的锂离子电池负极材料。由此,上述锂离子电池负极材料具有前面所述的方法所具备的全部特征以及优点,在此不再赘述。总的来说,该锂离

子电池负极材料具有均衡的倍率性能和首效,该锂离子电池负极材料的首效较高,且倍率性能也较为优异。

52.在本发明的又一方面,本发明提出了一种锂离子电池,该锂离子电池包括正极、负极、隔膜以及电解液,其中,负极包括前面所述的锂离子电池负极材料,隔膜设置在正极与负极之间,正极的至少一部分、负极的至少一部分以及隔膜的至少一部分浸没在电解液中。由此,该锂离子电池具有前面所述的锂离子电池负极材料所具有的全部特征以及优点。总的来说,该锂离子电池具有较高的首效和较好的倍率性能。

53.下面通过具体的实施例对本发明进行说明,本领域技术人员能够理解的是,下面的具体的实施例仅仅是为了说明的目的,而不以任何方式限制本发明的范围。另外,在下面的实施例中,除非特别说明,所使用的试剂和设备均是市售可得的。如果在后面的实施例中,未对具体的处理条件和处理方法进行明确描述,则可以采用本领域中公知的条件和方法进行处理。

54.实施例1

55.将厚度为5μm、双折射率为0.05的聚酰亚胺片状膜和厚度为25μm、双折射率为0.1的聚酰亚胺片状膜交替层叠,压紧后得到层叠总厚度约为3cm的层叠体。将层叠体放入低温热压炉中进行碳化处理,碳化处理的热压参数设置如下:在惰性气体氛围下,低温热压炉升温至1400℃,升温速率为10℃/min,热压压力为1000kg/m2,保温60min。碳化处理之后,得到碳化体,将碳化体降温至室温取出,之后再放置于通有惰性气体保护的高温热压炉,进行石墨化处理,石墨化处理的热压参数设置如下:高温热压炉温升高到3000℃,热压压力为8000kg/m2,保温120min。冷却至室温从高温热压炉中取出石墨化层叠体,将上述石墨化层叠体通过粉碎机破碎成平均粒径为10μm的粉体。

56.实施例2

57.将厚度为15μm、双折射率为0.05的聚酰亚胺片状膜和厚度为25μm、双折射率为0.13的聚酰亚胺片状膜交替层叠,压紧后得到层叠总厚度约为3cm的层叠体。将层叠体放入低温热压炉中进行碳化处理,碳化处理的热压参数设置如下:在惰性气体氛围下,低温热压炉升温65至1400℃,升温速率为10℃/min,热压压力为1000kg/m2,保温60min。碳化处理之后,得到碳化体,将碳化体降温至室温取出,之后再放置于通有惰性气体保护的高温热压炉,进行石墨化处理,石墨化处理的热压参数设置如下:高温热压炉温升高到3000℃,热压压力为8000kg/m2,保温120min。冷却至室温从高温炉中取出石墨化层叠体,将上述石墨化层叠体通过粉碎机破碎成平均粒径为10μm的粉体。

58.实施例3

59.将厚度为15μm、双折射率为0.08的聚酰亚胺片状膜和厚度为100μm、双折射率为0.13的聚酰亚胺片状膜交替层叠,压紧后得到层叠总厚度约为3cm的层叠体。将层叠体放入低温热压炉中进行碳化处理,碳化处理的热压参数设置如下:在惰性气体氛围下,低温热压炉升温至1400℃,升温速率为10℃/min,热压压力为1000kg/m2,保温60min。碳化处理之后,得到碳化体,将碳化体降温至室温取出,之后再放置于通有惰性气体保护的高温热压炉,进行石墨化处理,石墨化处理的热压参数设置如下:高温热压炉温升高到3000℃,热压压力为8000kg/m2,保温120min。冷却至室温从高温炉中取出石墨化层叠体,将上述石墨化层叠体通过粉碎机破碎成平均粒径为10μm的粉体。

60.实施例4

61.将厚度为15μm、双折射率为0.08的聚酰亚胺片状膜和厚度为100μm、双折射率为0.10的聚酰亚胺片状膜交替层叠,压紧后得到层叠总厚度约为3cm的层叠体。将层叠体放入低温热压炉中进行碳化处理,碳化处理的热压参数设置如下:在惰性气体氛围下,低温热压炉升温至1400℃,升温速率为10℃/min,热压压力为1000kg/m2,保温60min。碳化处理之后,得到碳化体,将碳化体降温至室温取出,之后再放置于通有惰性气体保护的高温热压炉,进行石墨化处理,石墨化处理的热压参数设置如下:高温热压炉温升高到3000℃,热压压力为8000kg/m2,保温120min。冷却至室温从高温热压炉中取出石墨化层叠体,将上述石墨化层叠体通过粉碎机破碎成平均粒径为10μm的粉体。

62.实施例5

63.将厚度为5μm、双折射率为0.08的聚酰亚胺片状膜和厚度为250μm、双折射率为0.13的聚酰亚胺片状膜交替层叠,压紧后得到层叠总厚度约为3cm的层叠体。将层叠体放入低温热压炉中进行碳化处理,碳化处理的热压参数设置如下:在惰性气体氛围下,低温热压炉升温至1400℃,升温速率为10℃/min,热压压力为1000kg/m2,保温60min。碳化处理之后,得到碳化体,将碳化体降温至室温取出,之后再放置于通有惰性气体保护的高温热压炉,进行石墨化处理,石墨化处理的热压参数设置如下:高温热压炉温升高到3000℃,热压压力为8000kg/m2,保温120min。冷却至室温从高温热压炉中取出石墨化层叠体,将上述石墨化层叠体通过粉碎机破碎成平均粒径为10μm的粉体。

64.对比例1

65.将厚度为15μm、双折射率为0.05的聚酰亚胺片状膜进行层叠,压紧后得到层叠总厚度约为3cm的层叠体。将层叠体放入低温热压炉中进行碳化处理,碳化处理的热压参数设置如下:在惰性气体氛围下,低温热压炉升温至1400℃,升温速率为10℃/min,热压压力为1000kg/m2,保温60min。碳化处理之后,得到碳化体,将碳化体降温至室温取出,之后再放置于通有惰性气体保护的高温热压炉,进行石墨化处理,石墨化处理的热压参数设置如下:高温热压炉温升高到3000℃,热压压力为8000kg/m2,保温120min。冷却至室温从高温热压炉中取出石墨化层叠体,将上述石墨化层叠体通过粉碎机破碎成平均粒径为10μm的粉体。

66.对比例2

67.将厚度为100μm、双折射率为0.13的聚酰亚胺片状膜进行层叠,压紧后得到层叠总厚度约为3cm的层叠体。将层叠体放入低温热压炉中进行碳化处理,碳化处理的热压参数设置如下:在惰性气体氛围下,低温热压炉升温至1400℃,升温速率为10℃/min,热压压力为1000kg/m2,保温60min。碳化处理之后,得到碳化体,将碳化体降温至室温取出,之后再放置于通有惰性气体保护的高温热压炉,进行石墨化处理,石墨化处理的热压参数设置如下:高温热压炉温升高到3000℃,热压压力为8000kg/m2,保温120min。冷却至室温从高温热压炉中取出石墨化层叠体,将上述石墨化层叠体通过粉碎机破碎成平均粒径为10μm的粉体。

68.各个实施例和对比例的样品按照下述方法制备测试扣式电池,并测试循环性能和不同倍率放电性能:按重量比96:1.0:0.5:2.5称取实施例(或对比例)中的负极材料、sp(super p)、cmc(羧甲基纤维素钠)、sbr(丁苯橡胶),加入适量去离子水,合浆后涂布在铜箔上,后经过干燥、辊压、模切制成负极极片,再将1m lipf6的溶液(ec:dmc:emc的体积比=1:1:1)作为电解液,c

elgard

型薄膜(pp单层隔膜)为隔膜,以licoo2为正极材料制做成扣式电

池,以0.3c电流密度对电池预充放两周后,分别测试首圈的库伦效率(首效),以及1c/3c的容量保持率(测试曲线如图3和图4所示),其测试结果如下表1所示:

69.表1:首效和倍率性能测试结果

[0070] 0.3c电流密度下的首效1c 100cycles容量保持率3c 100cycles容量保持率对比例176%96%93%对比例294%66%58%实施例181%94%87%实施例284%94%88%实施例387%85%79%实施例482%90%83%实施例585%91%85%

[0071]

通过表1、图3和图4可以看到,实施例1-5中的样品在0.3c电流密度下的首效均高于80%,并且,在1c和3c的电流密度下循环100圈之后,容量保持率也均较高,说明利用本发明的方法制备得到的锂离子电池负极材料能够很好的平衡容量(首效)和倍率性能;而对比例1的样品在1c和3c的电流密度下循环100圈之后,容量保持率均较高,但对比例1的首效较低,说明对比例1的样品并不能够实现首效和倍率性能的平衡,而对比例2的样品的首效很高,但其在1c和3c的电流密度下循环100圈之后,容量保持率过低,均低于70%,也没有办法实现首效和倍率性能的平衡,对比可知,对比例1和2并未采用不同取向度的聚合物膜材层叠设置,导致不能够在碳化和石墨化的过程中得到石墨化程度较高的碳材料和石墨化程度较低的碳材料的复合材料,以至于得到的负极材料不能够平衡容量(首效)和倍率性能。

[0072]

在本说明书的描述中,参考术语“一个实施例”、“另一个实施例”、“又一个实施例”、“一些实施例”、“一些具体实施例”、“另一些具体实施例”等的描述意指结合该实施例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。另外,需要说明的是,本说明书中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

[0073]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1