树脂混凝土及其制备方法、钢桥面铺装结构及其施工方法与流程

1.本发明涉及路桥工程的技术领域,尤其涉及一种树脂混凝土及其制备方法、钢桥面铺装结构及其施工方法。

2.

背景技术:

3.结构桥梁具有自重轻、架设方便、跨越能力大等优点,在市政工程与跨江越海等大跨径结构中被广泛采用。然而,钢桥面铺装技术却严重制约了钢桥乃至整个桥梁事业的发展。由于钢结构的变形性大,其桥面铺装需要采用韧性好的沥青混凝土,但钢板与沥青混凝土两种材料的材性(弹性模量、热导和热膨胀等)差异大,在环境温度和行车载荷变化较大时,铺装结构极易变形,产生车辙、滑移、拥包、开裂、坑槽等病害,需要修补,造成交通不便和经济损失,因此,开发出一种低温柔韧性好,与钢桥面板协调变形性能强,同时兼具高温稳定性的铺装材料具有重大意义。

4.目前,钢桥面铺装材料主要以沥青作为胶结料的材料为主:改性沥青混凝土(如sma)、浇筑式沥青混凝土、环氧沥青混凝土、乳化沥青混凝土等。其中,改性沥青混凝土低温抗裂性能优良,但在夏季高温环境下,与钢板的粘结性能差,易出现推移、拥包等问题,易造成疲劳破坏;传统浇筑式沥青混凝土具有低温柔韧性好、与钢板协调变形性能好等优点,但其高温稳定性能(尤其在夏季高温、车辆重载的服役条件下)仍存在不足的问题;环氧沥青混凝土与钢板粘结强度高、高温稳定性好,作是一种优性能优异的钢桥面铺装材料,然而,其材料本身低温劲度大,在钢桥面复杂受力情况下易开裂,此外,由于其施工工艺复杂难控,成本高,导致难以在普通钢箱梁上广泛使用。

技术实现要素:

5.本发明旨在解决上述技术问题之一。

6.为此,本发明的第一目的在于提供一种树脂混凝土,该树脂混凝土具备良好的力学强度,同时兼顾高低温性能。

7.本发明的第二目的在于提供一种树脂混凝土的制备方法。

8.本发明的第三目的在于提供一种钢桥面的铺装结构。

9.本发明的第四目的在于提供一种钢桥面铺装结构的施工方法。

10.为实现本发明的第一目的,本发明提供了一种树脂混凝土,树脂混凝土包括:固化剂:0.1质量份至3质量份;改性树脂结合料:10质量份至30质量份;集料:80质量份至200质量份;其中,改性树脂结合料为经过硅烷偶联剂改性的树脂结合料,或,所述集料中添加0.48-7.6份纤维材料。

11.另外,本发明提供的技术方案还可以具有如下附加技术特征:

上述任一技术方案中,树脂混凝土包括:固化剂:0.5质量份至2质量份;改性树脂结合料:12质量份至18质量份;集料:90质量份至190质量份。

12.上述任一技术方案中,树脂混凝土包括:固化剂:1质量份;改性树脂结合料:20质量份;集料:100质量份至180质量份。

13.上述任一技术方案中,固化剂包括以下至少之一或其组合:甲苯二异氰酸酯三聚体、六亚甲基二异氰酸酯三聚体。

14.上述任一技术方案中,集料包括含有二氧化硅的砂石,砂石的粒径范围为0.075毫米至9.5毫米。

15.上述任一技术方案中,纤维材料为钢纤维或玄武岩纤维。

16.上述任一技术方案中,纤维材料的长度为3-18毫米。

17.上述任一技术方案中,改性树脂结合料为偶联剂封端的聚氨酯预聚物。

18.上述任一技术方案中,改性树脂结合料由聚氨酯预聚物制备获得,聚氨酯预聚物的合成原料包括二苯基甲烷-4,4

’‑

异氰酸酯和四苯基甲烷四异氰酸酯。

19.本发明实施例的树脂混凝土可用于各种路面或桥面的铺装结构,特别针对钢桥面的铺装结构进行设计。上述改性树脂结合料可替代沥青。通过在常温下加入固化剂,与集料拌和成混凝土,可获得基于硅烷偶联剂改性的树脂混凝土。通过上述技术方案获得的树脂混凝土在保留树脂高弹性、低温柔韧性、耐磨性等优良性能的基础之上,加入了硅烷偶联剂的成分。可以通过氢键和共价键将有机材料和无机材料结合起来,形成“分子桥”,可以增强混凝土整体的粘结强度、耐高温、耐老化等性能。同时,改性树脂结合料可以直接替代沥青作为胶结料,规避了传统铺装技术受限于沥青材料本身性能制约的矛盾。

20.尤其需要说明的是,本发明提供的改性树脂材料可在0℃~35℃气温条件下进行快速化学反应,在工程应用中可以常温施工,减少了能源的消耗。同时,在常温下养护2小时左右即可达到75%的强度要求,可以快速开放交通,提高社会效益。

21.为实现本发明的第二目的,本发明提供了一种树脂混凝土的制备方法,其特征在于,用于制备如上述任一技术方案的树脂混凝土,制备方法包括以下步骤:s10:将改性树脂结合料与固化剂混合并搅拌,获得第一物料;s20:将集料与第一物料混合并搅拌均匀,获得树脂混凝土。

22.另外,本发明提供的技术方案还可以具有如下附加技术特征:上述任一技术方案中,s10具体包括:s101:在10摄氏度至40摄氏度的温度条件下,对改性树脂结合料进行搅拌;s102:向通过s101获得的改性树脂结合料中添加固化剂,并在10摄氏度至40摄氏度的温度条件下搅拌均匀,获得第一物料;其中,固化剂的添加量为改性树脂结合料的添加量的1.5%至2.0%。

23.上述任一技术方案中,s20具体包括:s201:在10摄氏度至40摄氏度的温度条件下,将集料加入第一物料混合并搅拌均

匀,获得树脂混凝土。

24.上述任一技术方案中, 在s10之前,制备方法还包括:s30:采用硅烷偶联剂对用于在s10中使用的改性树脂结合料进行改性处理;其中,硅烷偶联剂为含活泼氢有机官能的硅烷偶联剂。

25.上述任一技术方案中,s30具体包括:s301:在10摄氏度至40摄氏度的温度条件下,对聚氨酯预聚物进行搅拌;s302:向通过s301获得的聚氨酯预聚物中添加硅烷偶联剂,并在10摄氏度至40摄氏度的温度条件下搅拌均匀,获得经过改性处理的改性树脂结合料。

26.本发明实施例的树脂混凝土的制备方法可获得如本发明任一实施例的树脂混凝土,因此其具有如本发明任一实施例的树脂混凝土的全部有益效果,在此不再赘述。

27.为实现本发明的第三目的,本发明提供了一种钢桥面铺装结构,从下到上依次包括:钢桥面板、树脂类防水粘结层、树脂混凝土层;其中,树脂混凝土层采用了如本发明任一实施例的树脂混凝土。

28.本发明实施例的钢桥面铺装结构采用如本发明任一实施例的树脂混凝土,因此其具有如本发明任一实施例的树脂混凝土的全部有益效果,在此不再赘述。

29.为实现本发明的第四目的,本发明提供了一种钢桥面铺装结构的施工方法,用于获得如本发明任一实施例的钢桥面铺装结构,施工方法包括以下步骤:s40:对钢桥面板进行抛丸除锈处理,使钢桥面板的表面粗糙度达到50微米至100微米;s50:在钢桥面板表面涂布树脂类防水粘结剂,形成树脂类防水粘结层;s60:在树脂类防水粘结层的上方摊铺树脂混凝土,形成树脂混凝土层;其中,树脂类防水粘结剂的用量为0.1千克/平方米至1.0千克/平方米。

30.本发明实施例的施工方法可获得如本发明任一实施例的钢桥面铺装结构,因此其具有如本发明任一实施例的钢桥面铺装结构的全部有益效果,在此不再赘述。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

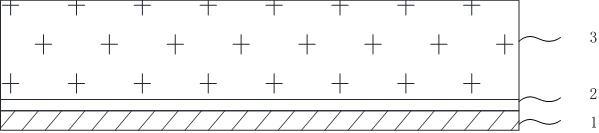

32.图1为本发明提供的钢桥面铺装结构示意图。

33.主要元件符号说明:1-钢桥面板;2-树脂类粘结层;3-树脂混凝土层。

34.具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

36.本发明实施例提供了一种树脂混凝土。该树脂混凝土用于建筑施工领域,比如,其可以作为钢桥面铺装材料。本发明实施例提供的树脂混凝土包括:固化剂:0.1质量份至3质量份;改性树脂结合料:10质量份至30质量份;集料:80质量份至200质量份;其中,改性树脂结合料为经过硅烷偶联剂改性的树脂结合料,或,集料中添加0.48-7.6份纤维材料。

37.在本实施例的部分实施方式中,树脂混凝土包括:固化剂:0.5质量份至2质量份;改性树脂结合料:12质量份至18质量份;集料:90质量份至190质量份。

38.在本实施例的部分实施方式中,树脂混凝土包括:固化剂:1质量份;改性树脂结合料:20质量份;集料:100质量份至180质量份。

39.在上述实施例中,改性树脂结合料具体为聚氨酯改性树脂结合料,该聚氨酯改性树脂结合料经过硅烷偶联剂的改性处理。上述改性处理可以提高改性树脂结合料与集料之间的连接性能,提高树脂混凝土的均一性和稳定程度。

40.示例性地,上述硅烷偶联剂可以为以下至少之一或其组合:三氯乙烯基硅烷偶联剂、三乙氧基乙烯基硅烷偶联剂、γ

‑ꢀ

氨基丙基三乙氧硅烷偶联剂、三氯丙烯基硅烷偶联剂。

41.在上述实施例中,固化剂的作用在于使得改性树脂结合料固化。

42.示例性地,上述固化剂可以为有机固化剂,也可以为无机固化剂。

43.在本实施例的部分实施方式中,固化剂包括以下至少之一或其组合:甲苯二异氰酸酯三聚体、六亚甲基二异氰酸酯三聚体。

44.甲苯二异氰酸酯三聚体又称tdi三聚体。其具有挥发性低、毒性小、官能度高、热稳定性好、耐腐蚀性好等优点。因此,本发明实施例采用其作为固化剂,以达到进一步提高树脂混凝土性能的目的。

45.六亚甲基二异氰酸酯三聚体又称hdi三聚体。六亚甲基二异氰酸酯三聚体的异氰脲酸酯环的结构稳定,其在高温下不易分解,因此其具有热稳定性好、耐磨性好、耐腐蚀性好等优点。因此,本发明实施例采用其作为固化剂,以达到进一步提高树脂混凝土性能的目的。

46.示例性地,上述固化剂为甲苯二异氰酸酯三聚体,该甲苯二异氰酸酯三聚体通过以下方式制备。

47.s1:在反应釜中加入甲苯二异氰酸酯和脱水后的多元醇,多元醇与甲苯二异氰酸酯配比为1:4,加热至50摄氏度至60摄氏度搅拌均匀;s2:将s1中的溶液保温反应1小时至6小时;s3:将三乙烯基二胺加入步骤二的反应产物中,在50摄氏度至60摄氏度继续保温反应;其中,三乙烯基二胺的重量是多元醇与甲苯二异氰酸酯总重量的0.2%;s4:每隔半小时检测s3中的nco含量;s5:当nco含量小于36%时,加入对甲苯磺酸甲酯终止三聚反应;对甲苯磺酸甲酯

的重量是多元醇与甲苯二异氰酸酯总重量的0.01-0.2%;s6:将s5的反应物进行加热,蒸馏出未反应的甲苯二异氰酸酯;s7:在s6得到的产品中加入乙酸乙酯进行搅拌均匀,最后得到甲苯二异氰酸酯三聚体固化剂,乙酸乙酯与甲苯二异氰酸酯三聚体配比为1:3.2。

48.在本实施例的部分实施方式中,集料包括含有二氧化硅的砂石,砂石的粒径范围为0.075毫米至9.5毫米。

49.在本实施例的部分实施方式中,集料包括含有二氧化硅的砂石,砂石的粒径范围为4毫米至6毫米。

50.在本实施例的部分实施方式中,纤维材料为钢纤维或玄武岩纤维。

51.在本实施例的部分实施方式中,纤维材料的长度为3-18毫米。

52.在本实施例的部分实施方式中,改性树脂结合料为偶联剂封端的聚氨酯预聚物。

53.在本实施例的部分实施方式中,改性树脂结合料由聚氨酯预聚物制备获得,聚氨酯预聚物的合成原料包括二苯基甲烷-4,4

’‑

异氰酸酯和四苯基甲烷四异氰酸酯。

54.在本实施例的部分实施方式中,聚氨酯预聚物的制备方式如下。

55.s1:按如下配比称料:2,4-甲苯二异氰酸酯,5质量份至10质量份;4,4

’‑

二苯基甲烷二异氰酸酯,20质量份至30质量份;聚醚二元醇,50质量份;三元醇,10质量份;稳定剂,上述各组分总量的0.02%;s2:在反应容器内投入配方量的三元醇,搅拌、升温、脱水至含水量 小于0.08%;s3:在低于30摄氏度的温度条件下加入配方量一半的稳定剂,搅拌均匀再加入配方量的二异氰酸酯,持续搅拌至nco含量为8%至10%;s4:加入余量的稳定剂并搅匀,过滤后获得聚氨酯预聚物。

56.本发明实施例还提供了一种树脂混凝土的制备方法,用于制备如上述任一技术方案的树脂混凝土,制备方法包括以下步骤:s10:将改性树脂结合料与固化剂混合并搅拌,获得第一物料;s20:将集料与第一物料混合并搅拌均匀,获得树脂混凝土。

57.可以理解,第一物料为改性树脂结合料与固化剂经过反应和化学变化后获得的物质。

58.在本实施例的部分实施方式中,在s10之前,该制备方法还包括:制备改性树脂结合料。

59.上述制备改性树脂结合料的步骤具体包括:a:将聚醚多元醇在真空条件和130℃至140℃的温度条件下脱水1h至1.5h;b:对通过步骤a获得的聚醚多元醇在60℃至65℃的温度条件下进行搅拌并逐渐添加金属催化剂,金属催化剂的加入量为聚醚多元醇的0.1%至0.2%;c:向通过步骤b获得的聚醚多元醇中加入异佛尔酮二异氰酸酯和氧化锶,在74℃至76℃的温度条件下反应1h至1.5h,直至异氰酸酯含量为8%至9%;d:将通过步骤c获得的产物降温至室温,得到预聚体;e:将通过步骤d获得的预聚体与交联剂和抗紫外剂混合,获得改性树脂结合料。

60.其中,在上述步骤中,各原料的质量份数比如下。

61.多元醇:异佛尔酮二异氰酸酯:金属催化剂:氧化锶:交联剂:抗紫外剂=50:50:5:

2:3:4。

62.上述交联剂包括甲基二乙醇胺。上述金属催化剂包括异丁酸锌。上述抗紫外剂包括二氧化钛。

63.上述抗紫外剂通过以下方式制备:a.按单体:引发剂:醋酸丁酯溶剂=40:5:55的质量比称取原料,将醋酸丁酯溶剂加热至95

°

c,并滴加单体和引发剂,滴加完毕后保温1小时并蒸馏,加三倍水后,滴加碳酸氢铵溶液并搅拌至溶解,获得基质;b.按二氧化钛:基质:水= 10:20:70的质量比混料,获得浆料;c.向浆料中滴加阳离子交换树脂并搅拌,调节ph值至4-5后过滤、洗涤、烘干,获得抗紫外剂。本发明实施例采用异佛尔酮二异氰酸酯代替芳香族异氰酸酯,使改性树脂结合料有优异的抗光照、抗老化性能。二氧化钛可有效抵抗紫外线,进一步提高改性树脂结合料的抗紫外和耐老化性能。为了改善抗紫外剂(即二氧化钛)的表面能,提高其在有机物系中的分散稳定性,本实施例在二氧化钛抗紫外剂表面包覆有机处理剂。具体的,可以首先采用单体、引发剂和醋酸丁酯溶剂制备混合物,并在碱性环境下将混合物完全溶解于水获得基质,随后,制备含有基质的二氧化钛浆料,最后,采用阳离子交换树脂置换浆料的纳离子,随着浆料中的纳离子被置换,浆料ph降低,表面能低的有机混合物逐渐在二氧化钛表面析出,形成有机包覆膜层。由此避免二氧化钛抗紫外剂团聚,进一步提高改性树脂结合料的抗紫外和耐老化性能。

64.在本实施例的部分实施方式中,s10具体包括:s101:在10摄氏度至40摄氏度的温度条件下,对改性树脂结合料进行搅拌;s102:向通过s101获得的改性树脂结合料中添加固化剂,并在10摄氏度至40摄氏度的温度条件下搅拌均匀,获得第一物料;其中,固化剂的添加量为改性树脂结合料的添加量的1.5%至2.0%。

65.可以理解,本领域技术人员可以选用例如混炼机的设备,对改性树脂结合料进行搅拌。

66.优选地,可以在20摄氏度至30摄氏度的温度条件下实施搅拌。

67.优选地,固化剂的添加量为改性树脂结合料的添加量的1.7%至1.8%。

68.上述任一技术方案中,s20具体包括:s201:在10摄氏度至40摄氏度的温度条件下,将集料加入第一物料混合并搅拌均匀,获得树脂混凝土。

69.在本实施例的部分实施方式中,在s10之前,制备方法还包括:s30:采用硅烷偶联剂对用于在s10中使用的改性树脂结合料进行改性处理;其中,硅烷偶联剂为含活泼氢有机官能的硅烷偶联剂。

70.在本实施例的部分实施方式中,s30具体包括:s301:在10摄氏度至40摄氏度的温度条件下,对聚氨酯预聚物进行搅拌;s302:向通过s301获得的聚氨酯预聚物中添加硅烷偶联剂,并在10摄氏度至40摄氏度的温度条件下搅拌均匀,获得经过改性处理的改性树脂结合料。

71.在本实施例的部分实施方式中,s30具体包括:s303:将以下比例称料并混合:聚氨酯预聚物,40质量份至50质量份;粉煤灰,6质

量份;双环戊二烯石油树脂,12质量份;玻璃粉,10质量份;氯化石蜡,2质量份;高岭土,6质量份;s304:向通过s303获得的聚氨酯预聚物中添加4质量份至6质量份的kh550硅烷偶联剂,并在20摄氏度至25摄氏度的温度条件下搅拌均匀,获得经过改性处理的改性树脂结合料。

72.【实施例1】本实施例提供一种基于硅烷偶联剂改性的树脂混凝土,包括以下成分:固化剂、改性树脂结合料和集料。

73.其中,改性树脂结合料采用硅烷偶联剂封端。

74.集料由粗细集料混合而成,粒径大小为0.075-9.5mm。建议合成级配范围如表1所示。

75.表1 级配范围本实施例提供的混凝土制备方法如下:s10:在树脂聚合反应过程中加入硅烷偶联剂,得到改性树脂结合料;s20:在改性树脂结合料中加入固化剂,搅拌均匀得到粘结剂;s30:在粘结剂中加入集料,搅拌均匀得到树脂混凝土。

76.其中,固化剂、改性树脂结合料和集料的质量配比为(0.3-1):20:(100-180)。在本实施例中,优选比例为0.4:20:140。

77.值得注意的是,制备好的树脂混凝土施工容留时间较短,需尽快完成摊铺。另外,生产制备过程均为常温环境,不需要加热拌和,较为简单便捷,再实际工程应用中,应调整相应施工工艺流程,以适应其较短的施工容留时间。

78.将树脂混凝土制备成混凝土试块进行拉拔试验以及斜剪实验;以不添加硅烷偶联剂的混凝土作为对照,其余条件均相同。实验中混凝土试块断裂的位置均位于混凝土内部,其具体的实验数据参见表2。

79.表2【实施例2】本实施例提供一种基于硅烷偶联剂改性的树脂混凝土,包括以下成分:固化剂、改性树脂结合料和集料。

80.其制备方法参见实施例1,区别在于,固化剂、改性树脂结合料和集料的质量配比为0.3:20:100。

81.【实施例3】本实施例提供一种基于硅烷偶联剂改性的树脂混凝土,包括以下成分:固化剂、改性树脂结合料和集料。

82.其制备方法参见实施例1,区别在于,固化剂、改性树脂结合料和集料的质量配比为1:20:180。

83.对实施例2和3提供的改性树脂结合料的断裂伸长率和断裂强度进行测试,采用国家标准gb/t 1040进行。

84.实验中的改性树脂结合料为热固性高分子合成材料,在90℃试验温度下的车辙动稳定度大于10000次/mm,弹性变形占比超过90%。除此之外,其他技术指标参见表3。

85.表3对实施例2和3提供的树脂混凝土的性能进行检测,均满足如表4所示的技术指标,其中,粘结强度为25℃下混合料、粘结剂与钢板的整体粘结强度。

86.表4【实施例4】参考图1,本实施例提供一种钢桥面铺装结构,从下到上依次包括:钢桥面板1、树脂类防水粘结层2、树脂混凝土层3。

87.钢桥面板1为抛丸除锈的钢桥面板,其清洁度需达到sa2.5级,粗糙度在50-100μm之间。清洁度和粗糙度影响着钢桥面板1和其他层状结构之间的粘结紧密程度,更进一步,影响到钢桥面铺装结构的整体使用寿命;设定上述指标平衡了抛丸除锈工艺难度以及与粘结程度之间的关系,在保证紧密粘结的基础上,降低了对于清洁度和粗糙度的要求。

88.树脂防水粘结2层优选聚氨酯改性的防水粘结层,铺设在钢桥面板1和树脂混凝土层3之间;经聚氨酯改性后可以达到如下效果:一方面,其防水性能可以有效保护钢桥面板1的表面不被氧化侵蚀,从而延长其使用寿命;另一方面,聚氨酯改性的防水粘结层具备强大的粘结性能,可以使钢桥面板1和上方的铺装层紧密结合,无需焊接剪力钉,简化了施工工艺。

89.树脂混凝土层3采用了本发明提供的硅烷偶联剂改性的树脂混凝土,通过氢键和共价键使聚氨酯结合料与无机集料连接起来,形成“分子桥”,增强了混凝土整体的粘结强度。树脂混凝土低温柔韧性好,在高温下也能保持良好的稳定性,同时力学性能优异,抗压

强度高,耐久性好,【实施例5】本实施例提供一种钢桥面铺装结构的施工方法,包括以下步骤:s10:对钢桥面板进行抛丸除锈处理,使其表面粗糙度达到50-100μm;s20:在钢桥面板表面涂布树脂类防水粘结剂,形成树脂类防水粘结层;其中,树脂类防水粘结剂的用量为0.1-1.0kg/m2;s30:在树脂类防水粘结层的上方摊铺树脂混凝土,形成树脂混凝土层。

90.最终得到实施例4提供的钢桥面铺装结构。

91.【实施例6】本实施例提供一种钢纤维增强的树脂混凝土,按照质量份,包括以下成分:0.1份固化剂、10份改性树脂结合料、80份集料和0.48份钢纤维。

92.其中,固化剂为tdi三聚体;改性树脂结合料为聚氨酯结合料,聚氨酯结合料包括1,4-苯二异氰酸酯和二苯基甲烷二异氰酸酯;集料选用0.075-13.2mm连续级配的砾石,表观相对密度2.65g/cm

³

,吸水率0.3%。集料粒径的大小会影响混凝土强度,选用0.075-13.2mm连续级配的砾石能够使得混凝土具备高强度和稳定性。

93.钢纤维的长度为8mm,等效直径为0.115mm,长径比70,抗拉强度≥3000mpa。选用长度为8mm的钢纤维,使得钢纤维混凝土在达到最大负荷之前为弹性变形,可以维持到应力几乎接近其抗拉强度时才被拔出。钢纤维的抗拉强度不小于3000mpa,使得钢桥面在铺装过程中,不容易受到当地的环境、气候、交通情况和桥梁结构等因素的影响,保证铺装层面持久耐磨,在高温环境和低温环境下都很稳定而不被破坏,从而提高混凝土的抗裂防渗性能。

94.本实施例中,树脂混凝土的制备方法如下:1.将集料和钢纤维按照上述质量比混合均匀,得到固态混合物;2.将改性树脂结合料和固化剂按照上述比例混合均匀,得到粘结剂;3.将固态混合物和粘结剂混合,搅拌均匀得到钢纤维增强的树脂混凝土。

95.具体的,以上述步骤获得的钢纤维增强的树脂混凝土,钢纤维在混凝土中呈现的是三维乱向分布,钢纤维粗糙而洁净的表面能与混凝土中的水泥浆体牢固的结合,能够增强混凝土的力学性能以及低温稳定性,提高其抗拉、抗弯、抗剪强度,并大幅度地提高其韧性和抗冲击强度。此外,聚氨酯胶料与钢纤维作用于混凝土,使得本发明制备的钢纤维增强的树脂混凝土更加具有卓越的高温稳定性,优异的低温抗裂性能。

96.【实施例7】本实施例提供一种钢纤维增强的树脂混凝土,按照质量份,包括以下成分:3份固化剂、30份改性树脂结合料、200份集料和7.6份钢纤维。

97.其原料选用和制备方法参见实施例6。

98.进一步地,对实施例6和7提供的混凝土力学性能进行测试,结果如表5所示。

99.表5

由上表可知,钢纤维增强的树脂混凝土在7天后的抗压强度可达到38mpa,28天后抗压强度可达到45mpa ;7天后抗折强度可达到8mpa,28天后抗折强度可达到9mpa。因此,本发明提供的混凝土具有抗压、抗弯折性能好的优势。

100.【实施例8】本实施例提供一种钢纤维增强的树脂混凝土,按照质量份,包括以下成分:1份固化剂、20份改性树脂结合料、100份集料和2份钢纤维。参考实施例6的制备方法,将上述树脂混凝土制备成试件1。

101.对本实施例提供的试件1进行性能测试。试件2和试件1的区别在于,调整钢纤维的添加量为2.5质量份。试件3和试件1的区别在于,调整钢纤维的添加量为3质量份。试件4和试件1的区别在于,不添加钢纤维。检测结果如表6所示。

102.表6由上表可见,一方面,不添加钢纤维的混凝土试件比添加了钢纤维之后的混凝土的低温弯曲极限应变能力低,冻融劈裂强度比低,添加了钢纤维之后的混凝土在低温下的稳定性得到了显著的提升,抗开裂性能提高。

103.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1