一种低碳超轻超高强混凝土及其制备方法与流程

1.本发明属于建筑材料技术领域,具体涉及一种低碳超轻超高强混凝土及其制备方法。

技术背景

2.混凝土是工程建设领域应用最为广泛的建筑材料,随着建筑高度不断提高,结构跨度不断增大,普通混凝土由于自重大、结构相对笨重,施工难度大、运输和建设成本高,难以满足超高层建筑、大跨度桥梁等建筑产业快速发展的需要。轻质混凝土具有自重轻、保温、抗震性能好,在建筑节能、高层、抗震等特殊领域已有较为广泛的应用。但是轻质混凝土由于大量使用陶粒、陶砂等轻骨料替代高强度的砂石,削弱了骨料的骨架支撑作用,导致混凝土容重降低的同时强度也大幅度降低,由于技术瓶颈限制,目前工程应用中轻质混凝土容重通常在1600~2000kg/m3,抗压强度≤70mpa,还未有超高强的轻质混凝土(强度≥100mpa)应用案例。

3.传统超高性能混凝土(强度≥100mpa),容重通常在2600kg/m3,具有超高的力学性能,制备的建筑构件在同等承载力作用下,较传统钢筋混凝土可节约材料24%、降低重量35%、节能54%,减少直接排放co2和全球变暖gwp(当量co2排放)分别达到59%和44%,同时具有优良的耐久性和服役寿命。如何实现混凝土超轻量化和超高性能的有机结合,具有重要研究意义。

4.现有文献资料中,相关学者通过一些超细粉体材料和特种细骨料的组合搭配在技术层面进一步提高了轻质混凝土的强度,但容重还未有显著改善。专利cn110922132a《一种轻质超高强混凝土及其制备方法》,通过水泥、掺合料、碎石、玻璃微珠、激发剂、钢纤维和减水剂制备了抗压强度130mpa的轻质超高强混凝土,但由于所用碎石密度较大,导致混凝土容重为1850kg/m3左右。专利cn111362635b《一种轻质超高强混凝土及其制备方法》通过水泥、超细粉煤灰、硅灰、金刚砂粉、漂珠、peek塑料颗粒、有机高分子吸水树脂和聚羧酸减水剂制备了抗压强度105-124mpa,容重1600-1850kg/m3的混凝土,实现了超高强混凝土容重的优化,但其水泥用量较高、金刚砂粉密度较大,限制了混凝土容重的进一步轻量化。专利cn112521095a《一种轻质高强混凝土及其制备方法》,通过水泥、硅灰、粉煤灰、空心玻璃微珠、陶粒、硼化钛颗粒、聚酰胺纤维和减水剂制备了容重1350kg/m3的轻质混凝土,但强度仅有60mpa,无法满足超高力学性能。

5.基于总结分析,由于混凝土轻量化和力学性能相矛盾的技术瓶颈,现有工程案例和文献资料中,还未有容重≤1600kg/m3,强度≥100mpa的混凝土相关报道,因此开发容重1300~1600kg/m3,强度100~120mpa的超轻超高强混凝土材料,实现混凝土的超高性能与超低容重相互兼容,对于推进轻质混凝土技术的进一步发展,满足建筑高度不断提高、结构跨度不断增大的需求具有重要意义。

技术实现要素:

6.本发明的目的在于提供一种低碳超轻超高强混凝土及其制备方法,在满足混凝土超低容重(1300~1600kg/m3)的同时,兼具超高强度(100~120mpa)和优良耐久性能,适用于超高层、超大跨度的建筑结构,推进轻质混凝土技术的进一步发展。

7.为实现上述发明目的,本发明采用的技术方案为:

8.一种低碳超轻超高强混凝土,包含以下重量份的原材料:水泥400~450份、多功能掺合料300~320份、纳米材料90~100份、细骨料230~300份、粗骨料160~190份、晶种15~20份、纤维30~40份、收缩补偿剂5~10份、复合外加剂40~50份和水110~130份。

9.进一步地,所述水泥为高贝利特的通用硅酸盐水泥,强度等级≥62.5;

10.进一步地,所述多功能掺合料包含重量百分比为50%~60%粉煤灰基掺合料,25%~30%超细矿粉,15%~20%硅灰;

11.进一步地,所述粉煤灰基掺合料为i级粉煤灰与碱金属硫酸盐复合碾磨制备而成的高比表、高活性掺合料,比表面积≥700m2/kg,7d活性指数≥120;

12.进一步地,所述超细矿粉细度≥1000目,活性≥s120;

13.进一步地,所述硅灰的纯度≥96%;

14.进一步地,所述纳米材料包含重量百分比为15%~20%纳米二氧化硅、80%~85%纳米碳酸钙;

15.进一步地,所述纳米二氧化硅的纯度≥99%,平均粒径≤20nm;

16.进一步地,所述纳米碳酸钙的纯度≥98%,平均粒径≤50nm;

17.进一步地,所述细骨料包含重量百分比为70%~80%空心玻璃微珠、20~30%漂珠;

18.进一步地,所述空心玻璃微珠真密度≤600kg/m3,抗压密度≥4000psi;

19.进一步地,所述漂珠表观密度≤700kg/m3,细度≥80目;

20.进一步地,所述粗骨料为粒径5~10mm的高强陶瓷微球,堆积密度≤850kg/m3,筒压强度≥8mpa;

21.进一步地,所述晶种为水化硅酸钙凝胶纳米复合材料,固含量≥10%,颗粒尺寸≤40nm;

22.进一步地,所述纤维为聚甲醛材质的合成纤维;

23.进一步地,所述收缩补偿剂为硅铝酸盐、硫铝酸盐、钙盐、镁盐的一种或多种;

24.进一步地,所述复合外加剂为高减缩-高减水-促凝一体化的梳形结构聚羧酸醚共聚物复配纤维素醚类降粘剂和有机硅类消泡剂,且三者质量比为1000:5:1;其中梳形结构聚羧酸醚共聚物为丙烯酸基聚合物、接枝类有机胺盐和减缩功能小单体通过共聚和酯化反应形成。聚羧酸醚共聚物,兼具了减水剂、早强剂和收缩补偿剂的作用。

25.本发明所述的一种低碳超轻超高强混凝土的制备方法,主要步骤如下:

26.(1)按照一定比例称取各组分材料,备用;

27.(2)将水泥、多功能掺合料、纳米材料、收缩补偿剂加入搅拌机中搅拌30s~60s,混合均匀;

28.(3)将步骤(1)中(60~80)%的水和(60~80)%的复合外加剂混合均匀,加入步骤(2)粉料中搅拌3~4min,然后加入全部晶种,搅拌1min;

29.(4)在步骤(3)中浆体加入全部细骨料,持续搅拌1~2min,在搅拌过程中加入步骤(1)中(10~30)%的水和(10~30)%的复合外加剂混合液;

30.(5)步骤(4)中加入纤维,持续搅拌0.5~1min,搅拌过程中加入步骤(1)中剩余全部的水和复合外加剂混合液;

31.(6)步骤(5)中加入粗骨料,搅拌20~30s;

32.(7)将步骤(6)中的浆体进行抽真空处理5~10s,然后将所得产物浇筑到模具中,振动;

33.(8)成型后,先在20~30℃、≥90rh%条件下静置养护6~12h,然后50~90℃蒸汽养护24~48h拆模,自然养护后即得到低碳超轻超高强混凝土。

34.进一步地,本发明制备的超轻超高强混凝土,混凝土容重1300~1600kg/m3,立方体抗压强度100~120mpa,兼具超轻质和超高强度的特性。

35.有益效果:

36.(1)轻量化。通过选用低密度的高强高性能材料进行搭配,通过多组分的协同作用,在混凝土力学性能影响有限的范围内,实现混凝土容重1300~1600kg/m3的超轻量化。

①

轻质微球颗粒填充效应:空心玻璃微珠为中空密闭的正球型轻质材料,尺寸在15~100微米之间,质轻的同时具有良好的抗压承载力;漂珠,壁薄中空,硬度大、强度高,基于球型颗粒的滚珠效应,可降低混凝土基体的粘度并改善流动性。

②

水泥密度通常在3.1g/cm3以上,而粉煤灰基掺合料、硅灰等掺合料密度在2.1~2.3g/cm3左右,基于配合比优化提高掺合料的用量,可大幅度降低浆体密度;

③

选用高强陶瓷微球作为粗骨料,筒压强度高,同时其密度与浆体整体接近,保证混凝土整体匀质性的同时具有良好的骨架支撑作用;

④

聚甲醛材质的合成纤维,性能与钢纤维接近,但密度仅为钢纤维的1/5,在保证混凝土优异力学性能同时显著降低容重。

37.(2)超高强。通过高强度材料组合配伍、纳米技术增强、颗粒紧密堆积和浆体超高密实度控制,采用多组分协同作用实现混凝土100~120mpa的超高强度。

①

高强度材料:基于高强陶粒微球的骨架支撑作用,选用具有极高力学性能的高贝利特硅酸盐水泥,复配高活性、高比表面积的多功能掺合料,促进水泥水化的同时具有优良的微粉填充效应,并通过化学反应降低孔隙率,优化内部孔结构减少缺陷;

②

纳米技术增强:利用纳米粉体材料超强的火山灰活性和细度,细化水化产物晶型,改善界面机构,结合纳米水化硅酸钙晶种,降低胶凝材料水化过程中c-s-h凝胶生成的势垒,大幅度提高水泥的水化效率,改善硬水泥浆体孔结构和密实程度,从微观层面提高混凝土强度、韧性和耐久性;

③

材料紧密堆积:利用各组分不同粒径以最佳比例形成最紧密堆积,在陶瓷微球的骨架支撑基础上,微米级的空心玻璃微珠、漂珠的堆积间隙由亚微米级的水泥和掺合料填充,亚微米级孔隙间由纳米二氧化硅、纳米碳酸钙填充,最大化实现浆体颗粒最紧密堆积;

④

超高致密性:复合型外加剂,具有超高减水率和降粘、减缩效果,实现混凝土低水胶比制备,同时结合混凝土制备过程中抽真空处理,保证新拌浆体的密实度和硬化浆体不会由于残留水分蒸发留下孔隙影响强度,实现混凝土绝对密实。

38.(3)优良耐久性。本发明制备的混凝土硬化后密实度非常高,具有优异的抗渗、抗碳化、抗氯离子侵蚀等耐久性能。同时基于粗、细骨料的支撑作用、纤维的约束作用和复合外加剂的高减缩性,结合胶凝材料体系强度的快速发展和蒸汽养护优化,显著降低干燥收

缩和化学收缩的影响,实现混凝土优良的抗收缩性能。

39.(4)绿色低碳。本发明制备的混凝土,兼具超轻质和超高强特制,相较传统钢筋混凝土,在保持了超高性能混凝土原有降材24%、减重35%、节能54%的基础上,在同样承载力作用下可进一步减重40%~50%,大幅减低材料消耗。用于桥梁等上部结构中,可有效增加桥梁跨度,减少桥墩数量,减少上部结构预应力钢筋的用量;用于城市建筑中,可有效减轻建筑物自重,降低基础处理耗费;同时在施工过程中可显著提高运输、施工效率,降低环境负荷,资源节约化效果显著。

具体实施方式

40.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

41.实施例1:

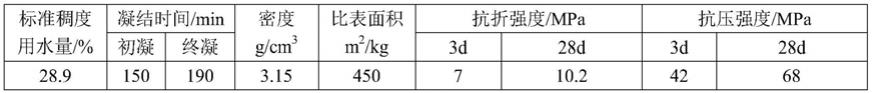

42.水泥采用强度等级62.5的通用硅酸盐水泥,具体性能见表1所示

43.表1水泥性能

[0044][0045]

粉煤灰基掺合料采用粉煤灰、硫酸盐、硅酸盐等通过超细粉磨技术制备的高活性掺合料,具体性能见表2所示:

[0046]

表2粉煤灰基掺合料性能

[0047][0048]

超细矿粉采用s140矿粉,具体性能见表3:

[0049]

表3超细矿粉性能

[0050]

细度密度/(g/cm3)活性2000目2.86s140

[0051]

硅灰具体性能如表4:

[0052]

表4硅灰性能

[0053]

纯度/%比表面积/(m2/kg)密度/(g/cm3)需水量比/%962.8

×

1042.15110

[0054]

粗骨料采用高温烧结陶瓷球,具体性能如表5:

[0055]

表5粗骨料性能

[0056]

粒径/mm筒压强度/mpa堆积密度/(kg/m3)表观密度/(kg/m3)5~108~9600~7001300~1400

[0057]

空心玻璃微珠具体性能如表6:

[0058]

表6空心玻璃微珠性能

[0059]

抗压密度/psi真密度/(g/cm3)堆积密度/(g/cm3)粒径/um软化点ph值含水率/%40000.40.24856208.0-9.0≤0.3

[0060]

漂珠细度为80~120目,表观密度720kg/m3[0061]

纳米二氧化硅采用亲水型产品,具体性能如表7:

[0062]

表7纳米二氧化硅性能

[0063]

平均粒径/nm纯度/%比表面积/(m2/kg)密度/(g/cm3)20≥99.62802.31

[0064]

纳米活性碳酸钙具体性能见表8:

[0065]

表8纳米活性碳酸钙性能

[0066]

平均粒径/nm纯度/%细度(325目)筛余物密度/(g/cm3)50≥98.50.032.73

[0067]

水化硅酸钙凝胶晶种,具体性能见表9:

[0068]

表9晶种性能

[0069][0070]

复合外加剂采用梳形结构聚羧酸醚共聚物复配降粘剂和消泡剂,质量比例为(1000:5:1),具体性能见表10:

[0071]

表10复合外加剂性能

[0072][0073]

合成纤维采用pom型增强纤维。

[0074]

首先,按重量比称取各组分材料,水泥400份,粉煤灰基掺合料160份,超细矿粉80份,硅灰64份,纳米二氧化硅16份,纳米碳酸钙80份,陶瓷颗粒160份,空心玻璃微珠170份,漂珠60份,晶种16份,收缩补偿剂5份,纤维30份,水120份,复合外加剂40份。

[0075]

将水泥、粉煤灰基掺合料、超细矿粉、硅灰、纳米二氧化硅、纳米碳酸钙、收缩补偿剂加入搅拌机中搅拌60s得到混合粉体材料;将84份水和28份外加剂混合搅拌均匀,加入胶材粉体中搅拌3min,然后加入晶种搅拌1min获得浆体材料;加入空心玻璃微珠和漂珠,边搅拌边加入24份水和8份外加剂的混合液,搅拌2min;加入pom合成纤维,持续搅拌1min,同时在搅拌过程中加入剩余全部的水和外加剂混合液;加入陶瓷微球,搅拌30s,然后抽真空处理10s后进行浇筑,振动成型,覆盖养护膜,在20℃、95rh%条件下静置养护12h,50℃蒸汽养护48h脱模,自然养护28d后即得到超轻超高强混凝土。

[0076]

实施例2:

[0077]

水泥采用强度等级62.5的通用硅酸盐水泥,具体性能见表11所示

[0078]

表11水泥性能

[0079][0080]

粉煤灰基掺合料采用粉煤灰、硫酸盐、硅酸盐等通过超细粉磨技术制备的高活性掺合料,具体性能见表12所示:

[0081]

表12粉煤灰基掺合料性能

[0082][0083]

超细矿粉s140矿粉,具体性能见表13:

[0084]

:表13超细矿粉性能

[0085]

细度密度/(g/cm3)活性2000目2.86s140

[0086]

硅灰具体性能如表4:

[0087]

表14硅灰性能

[0088]

纯度/%比表面积/(m2/kg)密度/(g/cm3)需水量比/%962.8

×

1042.15110

[0089]

粗骨料高温烧结陶瓷球,具体性能如表5:

[0090]

表15粗骨料性能

[0091]

粒径/mm筒压强度/mpa堆积密度/(kg/m3)表观密度/(kg/m3)5-~1010~11700~8001400~1500

[0092]

空心玻璃微珠具体性能如表16:

[0093]

表16空心玻璃微珠性能

[0094]

抗压密度/psi真密度/(g/cm3)堆积密度/(g/cm3)粒径/um软化点ph值含水率/%60000.460.39806208.0-9.0≤0.3

[0095]

漂珠细度为80~120目,表观密度720kg/m3[0096]

纳米二氧化硅亲水型产品,具体性能如表17:

[0097]

表17纳米二氧化硅性能

[0098]

平均粒径/nm纯度/%比表面积/(m2/kg)密度/(g/cm3)20≥99.62802.31

[0099]

纳米活性碳酸钙具体性能见表18:

[0100]

表18纳米活性碳酸钙性能

[0101]

平均粒径/nm纯度/%细度(325目)筛余物密度/(g/cm3)50≥98.50.032.73

[0102]

水化硅酸钙晶种具体性能见表19:

[0103]

表19晶种性能

[0104][0105]

复合外加剂采用梳形结构聚羧酸醚共聚物复配降粘剂和消泡剂,质量比例为(1000:5:1),具体性能见表20:

[0106]

表20复合外加剂性能

[0107][0108]

合成纤维采用pom型增强纤维。

[0109]

首先,按重量比称取各组分材料,水泥420份,粉煤灰基掺合料150份,超细矿粉90份,硅灰60份,纳米二氧化硅16份,纳米碳酸钙80份,陶粒颗粒170份,空心玻璃微珠200份,漂珠60份,晶种16份,收缩补偿剂8份,纤维40份,水110份,复合外加剂45份。

[0110]

将水泥、粉煤灰基掺合料、超细矿粉、硅灰、纳米二氧化硅、纳米碳酸钙、收缩补偿剂加入搅拌机中搅拌45s得到混合粉体材料;将88份水和36份外加剂混合搅拌均匀,加入胶材粉体中搅拌3min,然后加入晶种搅拌1min获得浆体材料;加入空心玻璃微珠和漂珠,边搅拌边加入11份水和5份外加剂的混合液,搅拌2min;加入pom合成纤维,持续搅拌0.5min,同时在搅拌过程中加入剩余全部的水和外加剂混合液;加入陶瓷微球,搅拌20s,然后抽真空处理8s后进行浇筑,振动成型,覆盖养护膜,在20℃、95rh%条件下静置养护12h,80℃常压蒸汽养护24h脱模,自然养护28d后即得到超轻超高强混凝土。

[0111]

实施例3:

[0112]

水泥采用强度等级62.5的通用硅酸盐水泥,具体性能见表21所示

[0113]

表21水泥性能

[0114][0115]

粉煤灰基掺合料采用粉煤灰、硫酸盐、硅酸盐等通过超细粉磨技术制备的高活性掺合料,具体性能见表22所示:

[0116]

表22粉煤灰基掺合料性能

[0117][0118]

超细矿粉采用s140矿粉,具体性能见表23:

[0119]

:表23超细矿粉性能

[0120]

细度密度/(g/cm3)活性2000目2.86s140

[0121]

硅灰采用高纯硅灰,具体性能如表24:

[0122]

表24硅灰性能

[0123]

纯度/%比表面积/(m2/kg)密度/(g/cm3)需水量比/%962.8

×

1042.15110

[0124]

粗骨料采用高温烧结陶瓷球,具体性能如表25:

[0125]

表25粗骨料性能

[0126]

粒径/mm筒压强度/mpa堆积密度/(kg/m3)表观密度/(kg/m3)5~1011.78201585

[0127]

空心玻璃微珠具体性能如表26:

[0128]

表26空心玻璃微珠性能

[0129]

抗压密度/psi真密度/(g/cm3)堆积密度/(g/cm3)粒径/um软化点ph值含水率/%120000.60.39706208.0-9.0≤0.3

[0130]

漂珠细度为80~120目,表观密度720kg/m3[0131]

纳米二氧化硅采用亲水型产品,具体性能如表27:

[0132]

表27纳米二氧化硅性能

[0133]

平均粒径/nm纯度/%比表面积/(m2/kg)密度/(g/cm3)20≥99.62802.31

[0134]

纳米活性碳酸钙具体性能见表28:

[0135]

表28纳米活性碳酸钙性能

[0136]

平均粒径/nm纯度/%细度(325目)筛余物密度/(g/cm3)50≥98.50.032.73

[0137]

水化硅酸钙晶种具体性能见表29:

[0138]

表29晶种性能

[0139][0140]

复合外加剂采用梳形结构聚羧酸醚共聚物复配降粘剂和消泡剂,质量比例为(1000:5:1),具体性能见表30:

[0141]

表30复合外加剂性能

[0142][0143]

合成纤维采用pom型增强纤维,长径比为φ0.18*12mm。

[0144]

首先,按重量比称取各组分材料,水泥450份,粉煤灰基掺合料160份,超细矿粉100份,硅灰60份,纳米二氧化硅20份,纳米碳酸钙80份,陶粒颗粒185份,空心玻璃微珠240份,漂珠60份,晶种20份,收缩补偿剂8份,纤维40份,水130份,复合外加剂50份。

[0145]

将水泥、粉煤灰基掺合料、超细矿粉、硅灰、纳米二氧化硅、纳米碳酸钙加入搅拌机中搅拌30s得到混合粉体材料;将78份水和30份外加剂混合搅拌均匀,加入胶材粉体中搅拌4min,然后加入晶种搅拌1min获得浆体材料;加入空心玻璃微珠和漂珠,边搅拌边加入26份水和10份外加剂的混合液,搅拌2min;加入pom合成纤维,持续搅拌1min,同时在搅拌过程中加入剩余全部的水和外加剂混合液;加入陶瓷颗粒,搅拌30s,然后抽真空处理10s后进行浇筑,振动成型,覆盖养护膜,在30℃,95rh%条件下静置养护12h,90℃蒸汽养护48h脱模,自然养护28d后即得到超轻超高强混凝土。

[0146]

根据《混凝土力学性能试验方法标准》cb/t 50081-2019进行混凝土容重和力学性能检测,根据gb/t 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》进行抗渗、抗碳化、抗氯离子子侵蚀和收缩性能检测,具体性能见表31

[0147]

表31超轻超高强混凝土性能检测

[0148][0149]

根据试验结果,制备的轻质高强混凝土,兼具了超轻质和超高强双重性能,将抗压强度≥100mpa的超高强混凝土容重突破降低至1600kg/m3以下,最低1360kg/m3,而且具有优异的抗渗、抗碳化、抗氯离子侵蚀等耐久性能。相较传统超高性能混凝土容重2600kg/m3,实现降重40~50%。

[0150]

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1