改性钙硼镧玻璃粉体、生瓷带、介电常数可控的LTCC基板、封装材料及其制备方法与流程

改性钙硼镧玻璃粉体、生瓷带、介电常数可控的ltcc基板、封装材料及其制备方法

技术领域

1.本发明涉及玻璃粉体表面改性领域,具体涉及一种改性钙硼镧玻璃粉体、生瓷带、介电常数可控的ltcc基板、ltcc封装材料及其制备方法。

背景技术:

2.随着信息技术的飞速发展,电子和通信技术领域取得了巨大的进步。低温共烧陶瓷(ltcc)技术是近年来兴起的一项引人注目的跨学科集成元件技术,为信息时代各种电子系统的元件和模块的小型化和轻量化提供了更好的解决方案。低温共烧陶瓷(low temperature co-fired ceramics,ltcc)是集互联、无源元件和封装于一体的多层陶瓷基板制造技术,最早在1982年由休斯公司开发。其基本原理及技术特征是将多层陶瓷元件技术与多层电路图形技术相结合,将导体浆料和生瓷带在900℃以下共烧,制成模块化集成器件。与另外一种无源集成技术pcb(印制电路板)相比,ltcc基板具有更低的介电损耗和更低的热膨胀系数,同时也实现了无源器件填埋、叠层高、高组装密度和多功能化等目标。目前,ltcc技术主要集中在高频封装领域。作为一种高频应用材料,钙硼镧玻璃在许多领域具有巨大的优势,例如高强度、耐腐蚀性和化学稳定性。因此,钙硼镧玻璃将成为未来集成电子器件的首选。

3.采用流延成型方法制备片状陶瓷材料,具有可连续成型、操作简单、工艺稳定、基片性能缺陷小等优点,目前已广泛用于ltcc、高温共烧陶瓷(htcc)和片式多层陶瓷电容器(mlcc)等材料的批量稳定生产。在流延过程中,浆料在高粘度下容易发生分层现象,使得生瓷带和烧结基板极易产生缺陷。因此,稳定分散的低粘度浆料对于流延制备高密度生瓷带至关重要。然而,在制备玻璃粉体的过程中,在氧和水蒸气的共同作用下,玻璃表面会产生大量的羟基,不利于粉体在有机溶剂中的分散。

技术实现要素:

4.有鉴于此,本发明的主要目的在于提供一种改性钙硼镧玻璃粉体、生瓷带、介电常数可控的ltcc基板、ltcc封装材料及其制备方法,所要解决的问题是通过使用硅烷表面改性剂对钙硼镧玻璃粉体进行表面改性,使玻璃粉体更好地分散在浆料中,致密化程度提高,以成功制备得到介电常数可控的ltcc基板。

5.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种改性钙硼镧玻璃粉体的制备方法,包括以下步骤:

6.s1将表面改性剂、水、无水乙醇和酸碱调节剂混合,得到ph值为1-5的第一混合液,将第一混合液进行搅拌,得到溶解后的表面改性剂溶液;

7.s2将钙硼镧玻璃粉体、步骤s1得到的溶解后的表面改性剂溶液、水、无水乙醇和酸碱调节剂混合,得到ph值为3-6的第二混合液,将第二混合液进行搅拌改性,然后超声清洗、干燥和筛分,得到所述改性钙硼镧玻璃粉体。

8.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

9.优选的,前述的改性钙硼镧玻璃粉体的制备方法,步骤s1中,其中所述水占所述第一混合液的质量百分比为25-45wt%;所述无水乙醇占所述第一混合液的质量百分比为55-75wt%;所述酸碱调节剂占所述第一混合液的质量百分比为0.5-4wt%。

10.优选的,前述的改性钙硼镧玻璃粉体的制备方法,步骤s1中,所述表面改性剂选自硅烷偶联剂、钛酸酯偶联剂、铝酸脂偶联剂、硬脂酸以及聚乙二醇中的至少一种;所述酸碱调节剂选自2-羟基丁二酸、乙酸、草酸和冰醋酸中的至少一种。

11.优选的,前述的改性钙硼镧玻璃粉体的制备方法,步骤s1中,所述第一混合液搅拌方式为磁力搅拌,搅拌时间为1-4小时,搅拌温度为25-60℃。

12.优选的,前述的改性钙硼镧玻璃粉体的制备方法,步骤s2中,所述表面改性剂与钙硼镧玻璃粉体的质量比为0.5-10wt%;所述钙硼镧玻璃粉体占所述第二混合液的质量百分比为15-35wt%;所述步骤s1中得到的溶解后表面改性剂溶液占所述第二混合液的质量百分比为35-55wt%;所述水占所述第二混合液的质量百分比为10-30wt%;所述无水乙醇占所述第二混合液的质量百分比为10-30wt%;所述酸碱调节剂占所述第二混合液的质量百分比为0.5-4wt%。

13.优选的,前述的改性钙硼镧玻璃粉体的制备方法,步骤s2中,所述钙硼镧玻璃粉体的粒径为1.3-2.4微米。

14.优选的,前述的改性钙硼镧玻璃粉体的制备方法,步骤s2中,所述混合液搅拌方式为机械搅拌,搅拌时间为6-10小时,搅拌温度为25-60℃。

15.优选的,前述的改性钙硼镧玻璃粉体的制备方法,步骤s2中,所述干燥温度为80-120℃;所述超声清洗3-5次。

16.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种改性钙硼镧玻璃粉体,所述改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.43-0.57;所述改性钙硼镧玻璃粉体在ph=6的酸性环境下的zeta电位为14.5-24.7;所述改性钙硼镧玻璃粉体在850℃的空气氛围下的热损失为0.74-1.76%;所述改性钙硼镧玻璃粉体的粒径为1.2-2.0微米。

17.优选的,前述的改性钙硼镧玻璃粉体,其中所述改性钙硼镧玻璃粉体通过上述任一方法制得的。

18.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种生瓷带的制备方法,包括以下步骤:

19.步骤一,将上述的改性钙硼镧玻璃粉体、有机载体和陶瓷粉体球磨混合,得到陶瓷浆料;

20.步骤二,将陶瓷浆料进行流延成型,得到所述生瓷带。

21.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

22.优选的,前述的生瓷带的制备方法,其中步骤一中,所述改性玻璃粉体占所述陶瓷浆料质量的15-40wt%;所述有机载体占所述陶瓷浆料质量的15-40wt%;所述陶瓷粉体占所述陶瓷浆料质量的30-50wt%。

23.优选的,前述的生瓷带的制备方法,其中步骤一中,所述有机载体选自聚甲基丙烯酸甲酯的乙酸乙酯溶液和聚甲基丙烯酸甲酯的乙酸丁酯溶液中的至少一种;所述陶瓷粉体

选自α-氧化铝、β-氧化铝和γ-氧化铝中的至少一种。

24.优选的,前述的生瓷带的制备方法,其中步骤一中,所述球磨转速为60-120r/min,球磨混合时间为48-60小时。

25.优选的,前述的生瓷带的制备方法,其中步骤二中,所述流延成型速度为0.6-1m/min。

26.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种生瓷带,所述生瓷带通过上述的制备方法制得。

27.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种介电常数可控的ltcc基板的制备方法,包括以下步骤:将上述的生瓷带进行裁切、热压叠层和烧结,得到所述ltcc基板。

28.优选的,前述的介电常数可控的ltcc基板的制备方法,其中所述烧结温度为850-895℃,烧结时间为24-36h。

29.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种介电常数可控的ltcc基板,所述ltcc基板的介电常数于12-18ghz下在5.5-7.5之间可调。

30.优选的,前述的介电常数可控的ltcc基板,其中所述ltcc基板通过上述任一方法制得的。

31.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种ltcc封装材料,所述ltcc封装材料包括上述的生瓷带以及设置于所述生瓷带上的导体浆料。

32.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种ltcc封装材料的制备方法,包括以下步骤:

33.将导体浆料印刷在生瓷带上,将印刷好的生瓷带进行烧结,得到ltcc封装材料;其中所述烧结温度为850-895℃,烧结时间为24-36h。

34.借由上述技术方案,本发明所述的改性钙硼镧玻璃粉体、介电常数可控的ltcc基板及其制备方法和应用至少具有下列优点:

35.1、本发明所述的改性钙硼镧玻璃粉体的制备方法,生产成本低,工艺简单,制备得到的改性玻璃粉体悬浮稳定性好,在流延浆料中不易发生沉降现象,适合大批量的流延浆料调控,从而得到多批次介电性能的烧结基板。

36.2、本发明所述的改性钙硼镧玻璃粉体的制备方法,通过在玻璃粉体表面进行化学改性,使粉体表面包裹一层有机改性剂,表面化学性质发生变化,由亲水性转变为亲油性,改性剂在无机粉体与有机溶剂之间充当分子桥的作用,使玻璃粉体能够均匀的分散在有机溶剂中,粉体悬浮稳定性增强,流延浆料粘度下降,更加有利于流延成型过程中得到内部结构更均匀的生瓷带,烧结过程中基板致密化程度提高,宏观上表现为ltcc基板介电常数的变化。

37.3、本发明所述的介电常数可控的ltcc基板的制备方法,其使用改性钙硼镧玻璃粉体配制流延浆料并流延成型、烧结得到ltcc基板,在保证陶瓷粉体相同的情况下,单独对玻璃粉体进行改性,避免了两种不同粉体对改性效果的干扰,并且通过调节表面改性剂加入量或者改性时间,来达到不同的改性效果,从而流延成型出不同密度的生瓷带,最终得到不

同烧结致密度的烧结基板,达到介电常数可控的目的。

38.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

附图说明

39.为了更清楚的说明本发明实施例中的技术方案,下面对实施例描述中所需要使用的附图作简单的介绍。

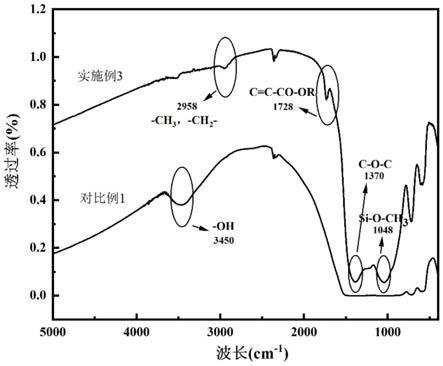

40.图1为本发明提供的实施例3、对比例1制备得到的改性钙硼镧玻璃粉体的ft-ir红外光谱图。

41.图2为本发明提供的实施例1-4、对比例1中的改性钙硼镧玻璃粉体在纯乙酸乙酯溶剂中的沉降速率曲线。

42.图3为本发明提供的实施例1-4、对比例1由改性钙硼镧玻璃粉体制备得到的流延浆料的粘度曲线图。

43.图4为本发明提供的实施例1-4、对比例1在875℃下烧结得到的ltcc基板在12-18ghz下的介电常数与介电损耗曲线图。

具体实施方式

44.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的改性钙硼镧玻璃粉体、生瓷带、介电常数可控的ltcc基板、ltcc封装材料及其制备方法其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

45.本发明的一些实施例提供了一种改性钙硼镧玻璃粉体的制备方法,包括以下步骤:

46.s1将表面改性剂、水、无水乙醇和酸碱调节剂混合,得到ph值为1-5的混合液,将混合液进行搅拌,得到溶解后的表面改性剂溶液;

47.s2将钙硼镧玻璃粉体、步骤s1得到的溶解后表面改性剂溶液、水、无水乙醇和酸碱调节剂混合,得到ph值为3-6的混合液,将混合液进行搅拌改性,然后超声清洗、干燥和筛分,得到所述改性钙硼镧玻璃粉体。

48.在上述的技术方案中,步骤s1中,其中所述水占所述第一混合液的质量百分比为25-45wt%;通过控制水与第一混合液的比例在25-45wt%的范围内可以使硅烷偶联剂具有最大化的水解效果同时避免自缩合反应发生。当低于25wt%或高于45wt%时,硅烷偶联剂容易发生自缩合反应,导致改性剂失效。所述无水乙醇占所述第一混合液的质量百分比为55-75wt%;通过控制无水乙醇与第一混合液的比例在55-75wt%的范围内可以使硅烷偶联剂具有最大化的水解效果同时避免自缩合反应发生。当低于55wt%或高于75wt%时,硅烷偶联剂容易发生自缩合反应,导致改性剂失效。所述酸碱调节剂占所述第一混合液的质量百分比为0.5-4wt%,该质量百分比主要由硅烷偶联剂水解溶液的ph值来决定。溶剂成酸性溶液,因此根据溶剂比例来确定酸解调节剂的含量。

49.在上述的技术方案中,步骤s1中,考虑到采用的表面改性方法为表面包覆改性,所

述表面改性剂可以选自硅烷偶联剂、钛酸酯偶联剂、铝酸脂偶联剂、硬脂酸和聚乙二醇中的至少一种,选用偶联剂作为改性剂的目的是可以更好地对玻璃粉体进行表面包覆。选用硬脂酸与聚乙二醇作为表面改性剂,同样可以起到一定的改性作用,但主要为物理吸附;更优选为硅烷偶联剂,其原因在于硅烷偶联剂水解过程可控,可重复性高,影响因素较少,同时表面包覆颗粒成功率高,可以达到粉体均匀分散在有机溶剂中的效果;所述酸碱调节剂选自2-羟基丁二酸、乙酸、草酸和冰醋酸中的至少一种,之所以选择这些弱酸作为酸解调节剂,是因为其不会引入其他元素,并且不会对后续有机载体中其他有机相产生影响;同时分子量不高,不会与粘结剂发生链缠结现象,可以在后期烧结过程中完全热解。更优选为乙酸,其为常用化学酸且ph值效果变化明显。

50.在上述的技术方案中,步骤s1中,所述混合液搅拌方式为磁力搅拌,搅拌时间为1-4小时,搅拌温度为25-60℃。这是因为磁力搅拌可以进行密封操作,排除其余因素的影响。若搅拌时间小于1小时或搅拌温度小于25℃,则水解过程不完全;若搅拌时间大于4小时或搅拌温度大于60℃,则会发生自缩合副反应。

51.在上述的技术方案中,步骤s2中所述表面改性剂与钙硼镧玻璃粉体的质量比为0.5-10wt%;通过后续改性后流延浆料的流延效果与ltcc基板介电常数变化进行确定。当低于0.5wt%时,改性效果不明显,对于流延浆料影响不大,流延成型得到的生瓷带差异小,烧结得到的ltcc基板介电常数基本无变化;当高于10wt%时,表面改性剂含量过高,改性效果随改性剂含量增加不再变化,进而导致ltcc基板介电常数随改性剂含量增加基本无变化。因此通过控制比例在改性剂含量的极值内来保证具有最大化的ltcc基板介电常数。所述钙硼镧玻璃粉体占所述第二混合液的质量百分比为15-35wt%;钙硼镧玻璃粉体与第二混合液的比例通过后续改性后流延浆料的流延效果与ltcc基板介电常数变化进行确定。通过控制二者的比例在15-35wt%的范围内可以保证具有最大化的目的效果。当低于15wt%时,改性效果不明显;当高于35wt%时,改性效果随改性剂含量增加变化不大。所述步骤s1中得到的溶解后表面改性剂溶液占所述第二混合液的质量百分比为35-55wt%;所述水占所述第二混合液的质量百分比为10-30wt%;通过控制水与第二混合液的质量百分比在10-30wt%的范围内,保证粉体在改性过程中可以均匀地与改性剂发生反应。若二者的质量百分比低于10wt%,则粉体占比过大,可能产生团聚现象;若二者的质量百分比高于30wt%,则改性效果不显著;所述无水乙醇占所述第二混合液的质量百分比为10-30wt%;通过控制无水乙醇与第二混合液的质量百分比在10-30wt%的范围内,保证粉体在改性过程中可以均匀地与改性剂发生反应。若二者的质量百分比低于10wt%时,则粉体占比过大,可能产生团聚现象;若二者的质量百分比高于30wt%,则改性效果不显著;所述酸碱调节剂占所述第二混合液的质量百分比为0.5-4wt%。其中酸碱调节剂的用量由粉体改性过程中的溶液ph值决定。由于溶液ph值设定为3-6。控制酸碱调节剂与第二混合液的质量百分比在0.5-4wt%的范围内可以保证溶液为弱酸性状态。

52.在上述的技术方案中,步骤s2中,所述钙硼镧玻璃粉体的粒径为1.3-2.4微米。上述的粒度范围由钙硼镧玻璃粉体所决定。粒度过大或过小,会影响ltcc材料的介电性能与其他性能,比如抗弯性能,烧结密度以及和导体浆料的共烧匹配性能。

53.在上述的技术方案中,步骤s2中,在未加入s1所得改性剂溶液前,对所述玻璃粉体提前进行预超声分散操作,防止粉体在混合溶液中发生团聚现象。

54.在上述的技术方案中,步骤s2中,所述混合液搅拌方式为机械搅拌,搅拌时间为6-10小时,搅拌温度为25-60℃。搅拌时间为反应时间。通过后续改性后流延浆料的流延效果与ltcc基板介电常数变化进行确定。若搅拌时间或搅拌温度低于下限值,则改性效果不明显;若搅拌时间或搅拌温度高于上限值,则改性效果随改性剂含量增加变化不大。因此通过控制搅拌时间或搅拌温度在极值内来保证具有最大化的ltcc基板介电常数。

55.在上述的技术方案中,步骤s2中,所述干燥温度为80-120℃;所述超声清洗3-5次,目的去除粉体表面物理吸附的表面改性剂。干燥温度由干燥后粉体的质量决定。若干燥温度低于80℃,粉体未干燥完全无法使用;若干燥温度高于120℃,粉体表面改性效果失效。超声清洗次数由表面改性剂种类决定。若次数少于3次,无法去除表面物理吸附的表面改性剂;若次数大于5次,对表面化学包覆粉体有影响,使得因为改性剂含量过多造成的团聚现象被打开,无法达到目的效果。

56.本发明的一些实施例还提供了一种改性钙硼镧玻璃粉体,通过测试,所述改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.43-0.57;所述改性钙硼镧玻璃粉体在ph=6的酸性环境下的zeta电位为14.5-24.7;所述改性钙硼镧玻璃粉体在850℃的空气氛围下的热损失为0.74-1.76%;所述改性钙硼镧玻璃粉体的粒径为1.2-2.0微米,较未改性的玻璃粉体粒径偏小,且粒径分布更集中,有利于后续ltcc基板介电常数的调控。

57.上述的48h沉降比h/h0通过沉降实验测得。沉降实验过程为:将改性钙硼镧玻璃粉体与乙酸乙酯均匀混合(改性钙硼镧玻璃粉体的固含量为12.5vol%),加入到50ml带有刻度的量筒中,相隔48h观察粉体液面变化,记录沉降值h,与最初值h0相比得到沉降比。

58.上述的zeta电位通过纳米粒度电位仪(zetasizer nano zs90,malvern,uk)测量。

59.上述的热损失采用热失重分析仪(sta449f3,netzsch,germany)测量。

60.上述的粒度采用粒度测试仪(horiba la-350)测量。

61.本发明的一些实施例还提供了一种生瓷带的制备方法,包括以下步骤:

62.步骤一,将上述的改性钙硼镧玻璃粉体、有机载体和陶瓷粉体球磨混合,得到陶瓷浆料;

63.步骤二,将陶瓷浆料进行流延成型,所述流延成型速度为0.6-1m/min,得到所述生瓷带;流延速率快慢主要由流延浆料粘度决定。浆料粘度大,流延速率慢;浆料粘度小,流延速率快。

64.在上述的技术方案中,步骤一中,所述改性玻璃粉体占所述陶瓷浆料质量的15-40wt%;所述有机载体占所述陶瓷浆料质量的15-40wt%;低于15wt%或高于40wt%会对ltcc基板介电常数产生影响;当有机载体的占比低于15wt%时,流延浆料中固体粉体含量过高,导致粉体无法均匀分散,流延成型效果过差,无法得到合格的陶瓷基板。当有机载体的占比高于40wt%时,流延浆料中固体粉体含量过低,流延成型过程中容易发生生瓷带边缘翘曲,鼓泡等异常现象,进而影响到后续的陶瓷基板性能;所述陶瓷粉体占所述陶瓷浆料质量的30-50wt%;低于30wt%或高于50wt%会对ltcc基板介电常数产生影响。当陶瓷粉体的占比低于30wt%时,流延浆料中固体粉体含量过低,流延成型过程中容易发生生瓷带边缘翘曲,鼓泡等异常现象,进而影响到后续的ltcc基板性能。当陶瓷粉体的占比高于50wt%时,流延浆料中固体粉体含量过高,导致粉体无法均匀分散,流延成型效果过差,无法得到合格的ltcc基板。

65.在上述的技术方案中,步骤一中,所述有机载体选自聚甲基丙烯酸甲酯的乙酸乙酯溶液和聚甲基丙烯酸甲酯的乙酸丁酯溶液中的至少一种,选择聚甲基丙烯酸甲酯的溶液体系由流延成型过程决定;优选为聚甲基丙烯酸甲酯的乙酸乙酯溶液,原因为乙酸乙酯溶液更利于流延成型,不出现流延缺陷,避免该发明外其它影响因素产生;所述陶瓷粉体选自α-氧化铝、β-氧化铝和γ-氧化铝中的至少一种,选择氧化铝陶瓷粉体由该发明所应用ltcc材料体系决定;优选为α-氧化铝粉体,可以得到性能更优异的ltcc基板,避免该发明外其他影响因素产生。

66.在上述的技术方案中,步骤一中,所述球磨转速为60-120r/min,球磨混合时间为48-60小时。当低于60r/min时,会导致浆料分布不均匀,增加其他影响因素;当高于120r/min时,会导致粉体球磨变细,浆料粘度增大,增加其他影响因素。

67.本发明的一些实施例还提供了一种生瓷带,所述生瓷带通过上述的制备方法制得。

68.本发明的一些实施例还提供了一种介电常数可控的ltcc基板的制备方法,包括以下步骤:将上述的生瓷带进行裁切、热压叠层和烧结,得到所述ltcc基板。

69.在上述的技术方案中,所述烧结温度为850-895℃,烧结时间为24-36h。若低于850℃,会导致基板烧结不致密;若高于895℃,会导致基板中新的结晶化产生,增加新的影响因素。若烧结时间小于24h,会导致烧结基板不致密。若烧结时间大于26h,会导致基板中新的结晶化产生,增加新的影响因素。

70.本发明的一些实施例还提供了一种介电常数可控的ltcc基板,所述ltcc基板的介电常数于12-18ghz下在5.5-7.5之间可调。其中“12-18ghz”指的是ltcc基板在应用过程中的频带无线电波频率。上述的介电常数通过网络分析仪,(5234a,agilent,america)以波导法进行测量。

71.本发明的一些实施例还提供了一种ltcc封装材料,所述封装材料包括生瓷带以及设置于所述生瓷带上的导体浆料,所述生瓷带为上述的生瓷带;所述导体浆料为商用导体浆料。将导体浆料印刷在生瓷带上,将印刷好的生瓷带进行烧结,得到ltcc封装材料。其中印刷方式为丝网印刷。印刷速度可以为60-100cm/min,印刷压力可以为10-50pa,印刷厚度可以为7-10微米,印刷线条粗细可以为150-500微米,由具体的ltcc基板应用领域所决定。烧结温度为850-895℃,烧结时间为24-36h。

72.通过实施例的检测结果可见,经过调节表面改性步骤中的不同影响因素,实现了玻璃粉体在流延浆料中的不同分散效果,得到了不同性能的生瓷带,最终在烧结过程中致密化程度不同,达到了本发明目的,实现了ltcc基板的介电常数可控效果。

73.下面将结合具体实施例对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

74.在本发明以下实施例中,若没有特殊说明,所用试剂或组分皆可在市场上购买得到,若没有特殊说明,所涉及的方法皆为常规方法。

75.实施例1

76.本实施例提供了一种介电常数可控的ltcc基板的制备方法,具体步骤如下:(1)改性粉体的制备:用电子天平称取25g水、50g无水乙醇加入到事先干燥好的250ml烧杯中,混

合均匀,再用电子天平分别称取0.5g表面改性剂kh-570加入到上述烧杯中,再加入乙酸将混合溶液ph值调节到3.5。将烧杯放置到磁力搅拌器中,常温25℃搅拌2h,待烧杯液体中没有明显悬浮液珠、没有分层现象,表明搅拌结束。另外用电子天平称取100g事先120℃下干燥完全的钙硼镧玻璃粉体(其组成及摩尔比例为:玻璃粉体各个组分的摩尔比例为:cao:20.0%,b2o3:52.0%,la2o3:15.0%,sio2:2.8%,naco3:4.2%,p2o5:6.0%;粒度为1.7微米)于500ml烧杯中,再补充加入125g水与200g无水乙醇,将其置于超声清洗箱中超声振荡1h,保证粉体颗粒无团聚现象发生。振荡结束后,将之前溶解好的表面改性剂溶液加入到装有玻璃粉体的烧杯中,并用无水乙醇润洗烧杯3次。将混合后的溶液进行机械搅拌改性,搅拌时间为6h,搅拌温度为25℃。将改性好的溶液进行超声清洗3次,然后在120℃下干燥4h,筛分得到粒径为1.7-2.1微米的改性玻璃粉体。

77.(2)流延浆料制备及成型、烧结:用电子天平称取35g改性后玻璃粉体、45g提前配制好的聚甲基丙烯酸甲酯和乙酸乙酯的混合溶液(二者的质量比为28.66%)、55gα-氧化铝粉体(d50=4微米)于球磨罐中,并加入60g直径为8mm的氧化锆球与80g直径为10mm的氧化锆球作为球磨介质,常温25℃下球磨52h。将球磨后的陶瓷浆料在流延机上进行流延成型操作,流延速度为1m/min,得到厚度为130微米的生瓷带。对生瓷带进行裁切,得到长10mm

×

宽10mm

×

厚130μm的方形生瓷带,将32片生瓷带进行叠片,并在80℃热压5min得到胚体,将胚体置于烧结炉中,设置升温程序,5℃/min升温至250℃,恒温30min;继续5℃/min升温至480℃,恒温30min;继续2℃/min升温至875℃,恒温60min。然后降温至室温后取出,得到介电常数可控的ltcc基板。

78.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.43,在ph=6的酸性环境下的zeta电位为14.5;在850℃的空气氛围下的热损失为0.74%;粒径为1.2微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.85-5.93。

79.实施例2

80.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例1的区别在于表面改性剂kh-570的用量为1g。

81.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.46,在ph=6的酸性环境下的zeta电位为16.7;在850℃的空气氛围下的热损失为0.89%;粒径为1.3微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.37-6.42。

82.实施例3

83.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例1的区别在于表面改性剂kh-570的用量为2g。

84.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.57,在ph=6的酸性环境下的zeta电位为24.7;在850℃的空气氛围下的热损失为1.28%;粒径为1.8微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.76-6.88。

85.实施例4

86.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例1的区别在于表面改性剂kh-570的用量为4g。

87.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.53,在ph=6的酸性环境下的zeta电位为21.4;在850℃的空气氛围下的热损失为1.56%;粒径为

1.8微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.22-6.35。

88.实施例5

89.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例1的区别在于表面改性剂kh-570的用量为10g。

90.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.44,在ph=6的酸性环境下的zeta电位为20.8;在850℃的空气氛围下的热损失为1.76%;粒径为2.0微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.81-5.90。

91.实施例6

92.本实施例提供了一种介电常数可控的ltcc基板的制备方法,具体步骤如下:

93.(1)改性粉体的制备:用电子天平称取10g水、60g无水乙醇加入到事先干燥好的250ml烧杯中,再用电子天平称取1g表面改性剂聚乙二醇加入到上述烧杯中,再加入冰醋酸将混合溶液ph值调节到5。将烧杯放置到磁力搅拌器中,加热60℃搅拌1h,待烧杯液体中没有明显悬浮液珠、没有分层现象,表明搅拌结束。另外用电子天平称取100g事先120℃下干燥完全的钙硼镧玻璃粉体(其组成及摩尔比例为cao:20.0%,b2o3:52.0%,la2o3:15.0%,sio2:2.8%,naco3:4.2%,p2o5:6.0%;粒度为1.7微米)于500ml烧杯中,再补充加入250g无水乙醇与80g水,将其置于超声清洗箱中超声振荡1h,保证粉体颗粒无团聚现象发生。振荡结束后,将之前溶解好的表面改性剂溶液加入到装有玻璃粉体的烧杯中,并用无水乙醇润洗烧杯3次。将混合后的溶液进行机械搅拌改性,搅拌时间为10h,搅拌温度为60℃。将改性好的溶液进行超声清洗3次,然后在120℃下干燥4h,筛分得到粒径为1.7-2.1微米的改性钙硼镧玻璃粉体。

94.(2)流延浆料制备及成型、烧结:用电子天平称取35g改性后玻璃粉体、45g提前配制好的聚甲基丙烯酸甲酯和乙酸乙酯的混合溶液(二者的质量比为28.66%)、55gα-氧化铝粉体(d50=4微米)于球磨罐中,并加入60g直径为8mm的氧化锆球与80g直径为10mm的氧化锆球作为球磨介质,常温25℃下球磨52h。将球磨后的陶瓷浆料在流延机上进行流延成型操作,流延速度为1m/min,得到厚度为130微米的生瓷带。对生瓷带进行裁切,得到10

×

10mm的方形生瓷带,将32片生瓷带进行叠片,并在80℃热压5min得到胚体,将胚体置于烧结炉中,设置升温程序,5℃/min升温至250℃,恒温30min;继续5℃/min升温至480℃,恒温30min;继续2℃/min升温至875℃,恒温60min。然后降温至室温后取出,得到介电常数可控的ltcc基板。

95.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.45,在ph=6的酸性环境下的zeta电位为14.9;在850℃的空气氛围下的热损失为0.74%;粒径为1.3微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.08-6.13。

96.实施例7

97.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例6的区别在于表面改性剂聚乙二醇的用量为2g。

98.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.52,在ph=6的酸性环境下的zeta电位为18.3;在850℃的空气氛围下的热损失为0.97%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.31-6.52。

99.实施例8

100.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例6的区别在于表面改性剂聚乙二醇的用量为4g。

101.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.55,在ph=6的酸性环境下的zeta电位为22.1;在850℃的空气氛围下的热损失为1.63%;粒径为1.7微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.54-6.77。

102.实施例9

103.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例6的区别在于表面改性剂聚乙二醇的用量为10g。

104.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.49,在ph=6的酸性环境下的zeta电位为22.3;在850℃的空气氛围下的热损失为1.72%;粒径为1.9微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.44-6.69。

105.实施例10

106.本实施例提供了一种介电常数可控的ltcc基板的制备方法,具体步骤如下:

107.(1)改性粉体的制备:用电子天平称取30g水、30g无水乙醇加入到事先干燥好的250ml烧杯中,再用电子天平称取0.5g表面改性剂kh-550加入到上述烧杯中,再加入乙酸将混合溶液ph值调节到3。将烧杯放置到磁力搅拌器中,常温25℃搅拌2h,待烧杯液体中没有明显悬浮液珠、没有分层现象,表明搅拌结束。另外用电子天平称取100g事先120℃下干燥完全的钙硼镧玻璃粉体(其组成及摩尔比例为cao:20.0%,b2o3:52.0%,la2o3:15.0%,sio2:2.8%,naco3:4.2%,p2o5:6.0%;粒度为1.7微米)于500ml烧杯中,再补充加入150g无水乙醇与150g水,将其置于超声清洗箱中超声振荡1h,保证粉体颗粒无团聚现象发生。振荡结束后,将之前溶解好的表面改性剂溶液加入到装有玻璃粉体的烧杯中,并用无水乙醇润洗烧杯3次。将混合后的溶液进行机械搅拌改性,搅拌时间为8h,搅拌温度为25℃。将改性好的溶液进行超声清洗3次,然后在120℃下干燥4h,筛分得到粒径为1.7-2.1微米的改性玻璃粉体。

108.(2)流延浆料制备及成型、烧结:用电子天平称取35g改性后玻璃粉体、45g提前配制好的聚甲基丙烯酸甲酯和乙酸乙酯的混合溶液(二者的质量比为28.66%)、55gα-氧化铝粉体(d50=4微米)于球磨罐中,并加入60g直径为8mm的氧化锆球与80g直径10mm为氧化锆球作为球磨介质,常温25℃下球磨52h。将球磨后的陶瓷浆料在流延机上进行流延成型操作,流延速度为1m/min,得到厚度为130微米的生瓷带。对生瓷带进行裁切,得到10

×

10mm的方形生瓷带,将32片生瓷带进行叠片,并在80℃热压5min得到胚体,将胚体置于烧结炉中,设置升温程序,5℃/min升温至250℃,恒温30min;继续5℃/min升温至480℃,恒温30min;继续2℃/min升温至875℃,恒温60min。然后降温至室温后取出,得到介电常数可控的ltcc基板。

109.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.44,在ph=6的酸性环境下的zeta电位为14.8;在850℃的空气氛围下的热损失为0.79%;粒径为1.3微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.53-6.2。

110.实施例11

111.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例10的区别在于表面改性剂kh-550的用量为1g。

112.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.49,在ph=6酸性环境下的zeta电位为16.2;在850℃空气氛围下的热损失为0.86%;粒径为1.3微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.87-6.59。

113.实施例12

114.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例10的区别在于表面改性剂kh-550的用量为2g。

115.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.51,在ph=6酸性环境下的zeta电位为21.8;在850℃空气氛围下的热损失为1.27%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.13-7.24。

116.实施例13

117.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例10的区别在于表面改性剂kh-550的用量为4g。

118.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.50,在ph=6酸性环境下的zeta电位为23.4;在850℃空气氛围下的热损失为1.48%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.47-7.53。

119.实施例14

120.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例10的区别在于表面改性剂kh-550的用量为10g。

121.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.44,在ph=6酸性环境下的zeta电位为21.7;在850℃空气氛围下的热损失为1.76%;粒径为1.6微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.62-6.00。

122.实施例15

123.本实施例提供了一种介电常数可控的ltcc基板的制备方法,具体步骤如下:

124.(1)改性粉体的制备:用电子天平称取25g水、50g无水乙醇加入到事先干燥好的250ml烧杯中,混合均匀,再用电子天平称取0.5g表面改性剂kh-570加入到上述烧杯中,再加入冰醋酸将混合溶液ph值调节到3.5。将烧杯放置到磁力搅拌器中,常温25℃搅拌2h,待烧杯液体中没有明显悬浮液珠、没有分层现象,表明搅拌结束。另外用电子天平称取100g事先120℃下干燥完全的钙硼镧玻璃粉体(其组成及摩尔比例为cao:20.0%,b2o3:52.0%,la2o3:15.0%,sio2:2.8%,naco3:4.2%,p2o5:6.0%;粒度为1.7微米)于500ml烧杯中,再补充加入125g水与200g无水乙醇,将其置于超声清洗箱中超声振荡1h,保证粉体颗粒无团聚现象发生。振荡结束后,将之前溶解好的表面改性剂溶液加入到装有玻璃粉体的烧杯中,并用无水乙醇润洗烧杯3次。将混合后的溶液进行机械搅拌改性,搅拌时间为6h,搅拌温度为25℃。将改性好的溶液进行超声清洗3次,然后在120℃下干燥4h,筛分得到粒径为1.7-2.1微米的改性钙硼镧玻璃粉体。

125.(2)流延浆料制备及成型、烧结:用电子天平称取35g改性后玻璃粉体、45g提前配制好的聚甲基丙烯酸甲酯和乙酸乙酯的混合溶液(二者的质量比为28.66%)、55gα-氧化铝粉体(d50=4微米)于球磨罐中,并加入60g直径为8mm氧化锆球与80g直径为10mm氧化锆球作为球磨介质,常温25℃下球磨52h。将球磨后的陶瓷浆料在流延机上进行流延成型操作,流延速度为1m/min,得到厚度为130微米的生瓷带。对生瓷带进行裁切,得到10

×

10mm的方

形生瓷带,将32片生瓷带进行叠片,并在80℃热压5min得到胚体,将胚体置于烧结炉中,设置升温程序,5℃/min升温至250℃,恒温30min;继续5℃/min升温至480℃,恒温30min;继续2℃/min升温至875℃,恒温60min。然后降温至室温后取出,得到介电常数可控的ltcc基板。

126.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.44,在ph=6的酸性环境下的zeta电位为15.4;在850℃的空气氛围下的热损失为0.77%;粒径为1.4微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.81-5.96。

127.实施例16

128.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例15的区别在于表面改性剂kh-570的用量为1g。

129.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.49,在ph=6的酸性环境下的zeta电位为16.2;在850℃的空气氛围下的热损失为0.98%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.28-6.35。

130.实施例17

131.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例15的区别在于表面改性剂kh-570的用量为2g。

132.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.56,在ph=6的酸性环境下的zeta电位为21.8;在850℃的空气氛围下的热损失为1.21%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.69-6.79。

133.实施例18

134.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例15的区别在于表面改性剂kh-570的用量为4g。

135.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.51,在ph=6的酸性环境下的zeta电位为20.9;在850℃的空气氛围下的热损失为1.47%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.13-6.26。

136.实施例19

137.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例15的区别在于表面改性剂kh-570的用量为10g。

138.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.48,在ph=6的酸性环境下的zeta电位为20.7;在850℃的空气氛围下的热损失为1.73%;粒径为1.8微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.75-5.98。

139.实施例20

140.本实施例提供了一种介电常数可控的ltcc基板的制备方法,具体步骤如下:

141.(1)改性粉体的制备:用电子天平称取20g水、40g无水乙醇加入到事先干燥好的250ml烧杯中,混合均匀,再用电子天平称取0.5g表面改性剂kh-550加入到上述烧杯中,再加入乙酸将混合溶液ph值调节到3。将烧杯放置到磁力搅拌器中,常温25℃搅拌2h,待烧杯液体中没有明显悬浮液珠、没有分层现象,表明搅拌结束。另外用电子天平称取100g事先120℃下干燥完全的钙硼镧玻璃粉体(其组成及摩尔比例为cao:20.0%,b2o3:52.0%,la2o3:15.0%,sio2:2.8%,naco3:4.2%,p2o5:6.0%;粒度为1.7微米)于500ml烧杯中,再补充加入100g水与200g无水乙醇,将其置于超声清洗箱中超声振荡1h,保证粉体颗粒无团聚

现象发生。振荡结束后,将之前溶解好的表面改性剂溶液加入到装有玻璃粉体的烧杯中,并用无水乙醇润洗烧杯3次。将混合后的溶液进行机械搅拌改性,搅拌时间为8h,搅拌温度为25℃。将改性好的溶液进行超声清洗3次,然后在120℃下干燥4h,筛分得到粒径为1.7-2.1微米的改性玻璃粉体。

142.(2)流延浆料制备及成型、烧结:用电子天平称取35g改性后玻璃粉体、45g提前配制好的聚甲基丙烯酸甲酯和乙酸乙酯的混合溶液(二者的质量比为28.66%)、55gα-氧化铝粉体(d50=4微米)于球磨罐中,并加入60g直径为8mm氧化锆球与80g直径10mm氧化锆球的球磨介质,常温25℃下球磨52h。将球磨后的陶瓷浆料在流延机上进行流延成型操作,流延速度为1m/min,得到厚度为130微米的生瓷带。对生瓷带进行裁切,得到10

×

10mm的方形生瓷带,将32片生瓷带进行叠片,并在80℃热压5min得到胚体,将胚体置于烧结炉中,设置升温程序,5℃/min升温至250℃,恒温30min;继续5℃/min升温至480℃,恒温30min;继续2℃/min升温至875℃,恒温60min。然后降温至室温后取出,得到介电常数可控的ltcc基板。

143.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.45,在ph=6的酸性环境下的zeta电位为14.6;在850℃的空气氛围下的热损失为0.77%;粒径为1.4微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.41-5.52。

144.实施例21

145.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例20的区别在于表面改性剂kh-550的用量为1g。

146.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.50,在ph=6的酸性环境下的zeta电位为17.2;在850℃的空气氛围下的热损失为0.91%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.37-5.48。

147.实施例22

148.本实施例提供了一种介电常数可控的ltcc基板的制备方法,,其与实施例20的区别在于表面改性剂kh-550的用量为2g。

149.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.52,在ph=6的酸性环境下的zeta电位为24.5;在850℃的空气氛围下的热损失为1.20%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.58-6.29。

150.实施例23

151.本实施例提供了一种介电常数可控的ltcc基板的制备方法,其与实施例20的区别在于表面改性剂kh-550的用量为4g。

152.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.51,在ph=6的酸性环境下的zeta电位为24.4;在850℃的空气氛围下的热损失为1.38%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.98-6.53。

153.实施例24

154.本实施例提供了一种介电常数可控的ltcc基板的制备方法,,其与实施例20的区别在于表面改性剂kh-550的用量为10g。

155.本实施例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.51,在ph=6的酸性环境下的zeta电位为24.4;在850℃的空气氛围下的热损失为1.38%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.14-6.67。

156.实施例25

157.本实施例提供了一种ltcc封装材料的制备方法,具体步骤如下:

158.将商用导体浆料印刷在实施例3中的生瓷带上,印刷方式为丝网印刷。将生瓷带真空吸附在丝网印刷机中,真空度为0.6mpa。采用刮板印刷,印刷速度为90cm/min,印刷压力为20pa。印刷得到的厚度为8微米,印刷得到的线条粗细为200微米。将32片印刷完毕的生瓷带进行叠片,并在80℃热压5min得到胚体,将胚体置于烧结炉中,设置升温程序,5℃/min升温至250℃,恒温30min;继续5℃/min升温至480℃,恒温30min;继续2℃/min升温至875℃,恒温60min。然后降温至室温后取出,得到ltcc封装材料。

159.对比例1

160.本对比例提供一种未加入表面改性剂并制备得到ltcc基板的方法,具体步骤如下:

161.将钙硼镧玻璃粉体(其组成及摩尔比例为cao:20.0%,b2o3:52.0%,la2o3:15.0%,sio2:2.8%,naco3:4.2%,p2o5:6.0%;粒度为1.7微米)进行超声分散操作,然后在120℃下干燥完全,并筛分得到粒径为1.7微米的玻璃粉体。用电子天平称取35g玻璃粉体、45g提前配制好的聚甲基丙烯酸甲酯和乙酸乙酯的混合溶液(二者的质量比为28.66%)、55gα-氧化铝粉体(d50=4微米)于球磨罐中,并加入60g直径为8mm氧化锆球与80g直径为10mm氧化锆球作为球磨介质,常温25℃下球磨52h。将球磨后的陶瓷浆料在流延机上进行流延成型操作,流延速度为1m/min,得到厚度为130微米的生瓷带。对生瓷带进行裁切,得到10

×

10mm的方形生瓷带,将32片生瓷带进行叠片,并在80℃热压5min得到胚体,将胚体置于烧结炉中,设置升温程序,5℃/min升温至250℃,恒温30min;继续5℃/min升温至480℃,恒温30min;继续2℃/min升温至875℃,恒温60min。然后降温至室温后取出,得到介电常数可控的ltcc基板。

162.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.43,在ph=6的酸性环境下的zeta电位为14.9;在850℃的空气氛围下的热损失为0.76%;粒径为1.4微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.5-5.7。与实施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明通过添加表面改性剂进行表面改性后,一定程度上提高了ltcc基板的介电性能。

163.对比例2

164.本对比例提供了一种未提前溶解表面改性剂kh-570并制备得到ltcc基板的方法,具体步骤如下:

165.(1)改性粉体的制备:用电子天平称取100g事先120℃下干燥完全的ltcc用钙硼镧玻璃粉体((其组成及摩尔比例为cao:20.0%,b2o3:52.0%,la2o3:15.0%,sio2:2.8%,naco3:4.2%,p2o5:6.0%;粒度为1.7微米)于500ml烧杯中,再补充加入250g无水乙醇与150g水,将其置于超声清洗箱中超声振荡1h,保证粉体颗粒无团聚现象发生。振荡结束后,将表面改性剂kh-570直接加入到装有玻璃粉体的烧杯中,并加入乙酸将混合溶液ph值调节到3.5。将烧杯中的溶液进行机械搅拌,搅拌时间为6h,搅拌温度25℃。将改性好的溶液进行超声清洗3次,然后在120℃下干燥4h,筛分得到粒径为1.7-2.1微米的改性玻璃粉体。

166.(2)流延浆料制备及成型、烧结:用电子天平称取35g改性后玻璃粉体、55gα-氧化

铝粉体(d50=4微米)、45g提前配制好的聚甲基丙烯酸甲酯和乙酸乙酯的混合溶液(二者的质量比为28.66%)于球磨罐中,并加入60g直径为8mm的氧化锆球与80g直径为10mm的氧化锆球作为球磨介质,25℃下球磨52h。将球磨后的陶瓷浆料在流延机上进行流延成型操作,流延速度为1m/min,得到厚度为130微米的生瓷带。对生瓷带进行裁切,得到长10

×

宽10mm的方形生瓷带,将32片生瓷带进行叠片,并在80℃热压5min得到胚体,将胚体置于烧结炉中,设置升温程序,5℃/min升温至250℃,恒温30min;继续5℃/min升温至480℃,恒温30min;继续2℃/min升温至875℃,恒温60min。然后降温至室温后取出,得到介电常数可控的ltcc基板。

167.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.46,在ph=6的酸性环境下的zeta电位为14.7;在850℃的空气氛围下的热损失为0.78%;粒径为1.4微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.4-5.9。与实施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明通过提前溶解表面改性剂kh-570进行表面改性后,一定程度上提高了ltcc基板的介电性能。

168.对比例3

169.本对比例提供了一种加入表面改性剂kh-570、不添加酸碱调节剂并制备得到ltcc基板的方法,具体步骤如下:

170.(1)改性粉体的制备:用电子天平称取25g水、50g无水乙醇加入到1个事先干燥好的250ml烧杯中,再用电子天平称取0.5g表面改性剂kh-570加入到上述烧杯中。将烧杯放置到磁力搅拌器中,常温25℃搅拌2h,待烧杯液体中没有明显悬浮液珠、没有分层现象,表明搅拌结束。另外用电子天平称取100g事先120℃下干燥完全的钙硼镧玻璃粉体(其组成及摩尔比例为cao:20.0%,b2o3:52.0%,la2o3:15.0%,sio2:2.8%,naco3:4.2%,p2o5:6.0%;粒度为1.7微米)于500ml烧杯中,再补充加入200g无水乙醇与125g水,将其置于超声清洗箱中超声振荡1h,保证粉体颗粒无团聚现象发生。振荡结束后,将之前溶解好的表面改性剂溶液加入到装有玻璃粉体的烧杯中,并用无水乙醇润洗烧杯3次。将混合后的溶液进行机械搅拌改性,搅拌时间为6h,搅拌温度为25℃。将改性好的溶液进行超声清洗3次,然后在120℃下干燥4h,筛分得到粒径为1.7-2.1微米的改性玻璃粉体。

171.(2)流延浆料制备及成型、烧结:用电子天平称取35g改性后玻璃粉体、55gα-氧化铝粉体(d50=4微米)、45g提前配制好的聚甲基丙烯酸甲酯和乙酸乙酯的混合溶液(二者的质量比为28.66%)于球磨罐中,并加入60g直径为8mm的氧化锆球与80g直径为10mm的氧化锆球的球磨介质,常温25℃下球磨52h。将球磨后的陶瓷浆料在流延机上进行流延成型操作,流延速度为1m/min,得到厚度为130微米的生瓷带。对生瓷带进行裁切,得到10

×

10mm的方形生瓷带,将32片生瓷带进行叠片,并在80℃热压5min得到胚体,将胚体置于烧结炉中,设置升温程序,5℃/min升温至250℃,恒温30min;继续5℃/min升温至480℃,恒温30min;继续2℃/min升温至875℃,恒温60min。然后降温至室温后取出,得到介电常数可控的ltcc基板。

172.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.48,在ph=6的酸性环境下的zeta电位为15.1;在850℃的空气氛围下的热损失为0.82%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.38-5.42。与实

施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明通过添加酸碱调节剂进行表面改性后,一定程度上提高了ltcc基板的介电性能。

173.对比例4

174.本对比例提供了一种加入表面改性剂kh-570、不添加酸碱调节剂并制备得到ltcc基板的方法,其与对比例3的区别在于表面改性剂kh-570的用量为1g。

175.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.51,在ph=6的酸性环境下的zeta电位为16.3;在850℃的空气氛围下的热损失为0.94%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.40-5.58。与实施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明通过添加酸碱调节剂进行表面改性后,一定程度上提高了ltcc基板的介电性能。

176.对比例5

177.本对比例提供了一种加入表面改性剂kh-570、不添加酸碱调节剂并制备得到ltcc基板的方法,其与对比例3的区别在于表面改性剂kh-570的用量为2g。

178.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.53,在ph=6的酸性环境下的zeta电位为18.1;在850℃的空气氛围下的热损失为1.24%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.43-5.58。与实施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明通过添加酸碱调节剂进行表面改性后,一定程度上提高了ltcc基板的介电性能。

179.对比例6

180.本对比例提供了一种加入表面改性剂kh-570、不添加酸碱调节剂并制备得到ltcc基板的方法,其与对比例3的区别在于表面改性剂kh-570的用量为4g。

181.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.53,在ph=6的酸性环境下的zeta电位为18.1;在850℃的空气氛围下的热损失为1.24%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.45-5.61。与实施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明通过添加酸碱调节剂进行表面改性后,一定程度上提高了ltcc基板的介电性能。

182.对比例7

183.本对比例提供了一种加入表面改性剂kh-570、不添加酸碱调节剂并制备得到ltcc基板的方法,其与对比例3的区别在于表面改性剂kh-570的用量为10g。

184.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.49,在ph=6的酸性环境下的zeta电位为17.8;在850℃的空气氛围下的热损失为1.67%;粒径为1.6微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为5.55-5.78。与实施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明通过添加酸碱调节剂进行表面改性后,一定程度上提高了ltcc基板的介电性能。

185.对比例8

186.本对比例提供了一种加入表面改性剂kh-570但缺少超声清洗关键步骤并制备得到ltcc基板的方法,具体步骤如下:

187.(1)改性粉体的制备:用电子天平称取25g水、50g无水乙醇加入到事先干燥好的250ml烧杯中,混合均匀,再用电子天平称取0.5g表面改性剂kh-570加入到上述烧杯中,再加入乙酸将混合溶液ph值调节到3.5。将烧杯放置到磁力搅拌器中,常温25℃搅拌2h,待烧杯液体中没有明显悬浮液珠、没有分层现象,表明搅拌结束。另外用电子天平称取100g事先120℃下干燥完全的钙硼镧玻璃粉体于500ml烧杯中,再补充加入125g水与200g无水乙醇,将其置于超声清洗箱中超声振荡1h,保证粉体颗粒无团聚现象发生。振荡结束后,将之前溶解好的表面改性剂溶液加入到装有玻璃粉体的烧杯中,并用无水乙醇润洗烧杯3次。将混合后的溶液进行机械搅拌改性,搅拌时间为6h,搅拌温度为25℃。将改性好的溶液直接在120℃下干燥4h,筛分得到粒径为1.7-2.1微米的改性玻璃粉体。

188.(2)流延浆料制备及成型、烧结:用电子天平称取35g改性后玻璃粉体(d50=4微米)、45g提前配制好的聚甲基丙烯酸甲酯和乙酸乙酯的混合溶液(二者的质量比为28.66%)、55gα-氧化铝粉体于球磨罐中,并加入60g直径为8mm的氧化锆球与80g直径为10mm氧化锆球作为球磨介质,常温25℃下球磨52h。将球磨后的陶瓷浆料在流延机上进行流延成型操作,流延速度为1m/min,得到厚度为130微米的生瓷带。对生瓷带进行裁切,得到10

×

10mm的方形生瓷带,将32片生瓷带进行叠片,并在80℃热压5min得到胚体,将胚体置于烧结炉中,设置升温程序,5℃/min升温至250℃,恒温30min;继续5℃/min升温至480℃,恒温30min;继续2℃/min升温至875℃,恒温60min。然后降温至室温后取出,得到介电常数可控的ltcc基板。

189.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.47,在ph=6的酸性环境下的zeta电位为15.4;在850℃的空气氛围下的热损失为0.82%;粒径为1.5微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.36-6.44。与实施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明经过超声清洗关键步骤进行表面改性后,一定程度上提高了ltcc基板的介电性能。

190.对比例9

191.本对比例提供了一种加入表面改性剂kh-570但缺少超声清洗关键步骤并制备得到ltcc基板的方法,其与对比例8的区别在于表面改性剂kh-570的用量为1g。

192.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.54,在ph=6的酸性环境下的zeta电位为19.6;在850℃的空气氛围下的热损失为1.14%;粒径为1.6微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.36-6.46。与实施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明经过超声清洗关键步骤进行表面改性后,一定程度上提高了ltcc基板的介电性能。

193.对比例10

194.本对比例提供了一种加入表面改性剂kh-570但缺少超声清洗关键步骤并制备得到ltcc基板的方法,其与对比例8的区别在于表面改性剂kh-570的用量为2g。

195.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.56,在ph=6的酸性环境下的zeta电位为20.8;在850℃的空气氛围下的热损失为1.39%;粒径为1.6微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.48-6.51。与实施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明经过超声清洗关键步骤进行表面改性后,一定程度上提高了ltcc基板的介电性能。

196.对比例11

197.本对比例提供了一种加入表面改性剂kh-570但缺少超声清洗关键步骤并制备得到ltcc基板的方法,其与对比例8的区别在于表面改性剂kh-570的用量为4g。

198.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.50,在ph=6的酸性环境下的zeta电位为20.4;在850℃的空气氛围下的热损失为1.62%;粒径为1.7微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.39-6.62。与实施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明经过超声清洗关键步骤进行表面改性后,一定程度上提高了ltcc基板的介电性能。

199.对比例12

200.本对比例提供了一种加入表面改性剂kh-570但缺少超声清洗关键步骤并制备得到ltcc基板的方法,其与对比例8的区别在于表面改性剂kh-570的用量为10g。

201.本对比例制备的改性钙硼镧玻璃粉体在乙酸乙酯中的48h沉降比h/h0为0.46,在ph=6的酸性环境下的zeta电位为19.2;在850℃的空气氛围下的热损失为1.70%;粒径为1.7微米。由此制备得到的该批次的ltcc基板,在12-18ghz下的介电常数为6.61-6.81。与实施例3进行对比可得,所得改性钙硼镧玻璃粉体沉降比与zeta电位减小,悬浮稳定性下降;所得改性钙硼镧玻璃粉体的热损失下降,表面包覆有机物减少。表明经过超声清洗关键步骤进行表面改性后,一定程度上提高了ltcc基板的介电性能。

202.通过对比实施例3、对比例1中的改性前后玻璃粉体的ft-ir红外谱图分析可以得到,如图1所示,与未改性玻璃粉体相比,改性后玻璃粉体的红外谱图在1000-1500cm-1

处出现了明显的吸收振动峰。在1370cm-1

处的吸收振动峰对应于c-o-c,表明玻璃粉体表面确实包裹了一层硅烷偶联剂kh-570。在1728cm-1

处的明显特征吸收峰和2958cm-1

处的拉伸振动峰则对应于α、β不饱和酯(c=c-co-or)和-ch3、-ch2-,以及在3450cm-1

处-oh振动峰的强度减弱,更进一步证明了硅烷偶联剂kh-570与玻璃粉体成功发生反应并包覆在粉体表面。

203.图2为实施例1-4、对比例1中的改性钙硼镧玻璃粉体在纯乙酸乙酯溶剂中的沉降速率曲线。通过h/h0沉降比值可以发现当加入表面改性剂kh-570后,沉降比值显著增大,原因在于kh-570中水解的甲氧基和玻璃粉体上的羟基存在共价键,改性增强了粉体与溶剂之间的相互作用,改变了粉体在溶剂中的分散行为,使粉体在溶剂中得到了更好的分散,因此在宏观上表现为浆料粘度的降低,从而进一步影响后续ltcc基板的介电性能。

204.图3则为实施例1-4、对比例1中的样品在不同剪切速率下的浆料粘度变化曲线,浆料固含量为39.63vol%。通过浆料粘度变化,可以反应出后续流延成型过程中生瓷带质量的好坏。当不加入表面改性剂时,浆料粘度过大,在流延成型过程中生瓷带极易发生分层现象,导致生瓷带密度不均一,以至于在后续烧结过程中烧结基板不致密,介电常数变小。通

过图2可以得到,当加入表面改性剂kh-570后,浆料粘度从3250mpa

·

s降低到1500mpa

·

s,浆料稳定性提高,生瓷带质量提高,则烧结基板介电常数可控。

205.如图4所示,为实施例1-4、对比例1所制备得到的烧结基板在12-18ghz下的介电常数变化曲线,其中在横坐标中,kh570与钙硼镧玻璃粉体的质量比为0时对应的是对比例1,kh570与钙硼镧玻璃粉体的质量比为0.5wt%时对应的是实施例1,kh570与钙硼镧玻璃粉体的质量比为1.0wt%时对应的是实施例2,kh570与钙硼镧玻璃粉体的质量比为2.0wt%时对应的是实施例3,kh570与钙硼镧玻璃粉体的质量比为4.0wt%时对应的是实施例4。克劳修斯-莫索蒂方程(见式i)表示了介电常数与基板的致密化之间的关系。在克劳修斯-莫索蒂方程中,εr,ε0,αk,nk分别表示介电常数、自由空间介电常数、极化率和单位体积可极化粒子数。即在同一种材料的情况下,基板的介电常数与基板的致密化成正比例相关。而粉体表面改性仅仅只改变粉体表面性质,并未改变其内部结构。因此,由介电常数曲线图可见,随着表面改性剂加入含量的变化,所制备得到的烧结基板的介电常数也发生了变化,并且与改性剂的加入量密切相关,达到了烧结基板介电常数可控的目的。

[0206][0207]

本发明的说明书中,说明了大量具体细节。然而,能够理解,本发明的实施例可以在没有这些具体细节的情况下实践。在一些实施例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

[0208]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0209]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

[0210]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

[0211]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0212]

可以理解的是,上述装置中的相关特征可以相互参考。另外,上述实施例中的“第一”、“第二”等是用于区分各实施例,而并不代表各实施例的优劣。

[0213]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1