一种地磁环保砖的制备方法与流程

1.本发明涉及建筑材料技术领域,特别涉及一种地磁环保砖的制备方法。

背景技术:

2.现有传统环保地砖,其原料主要采用海涂泥、河沙、石粉和煤渣、煤矸石、粉煤灰等工业废料,其意义在于变废为宝,用于取代了传统的黏土砖对环境的破坏和污染,节约了成本,但现有的环保地砖的功能性单一,无法对人体的居住生活环境下产生有益影响。

3.磁疗通常是利用磁场的作用,影响人体中电流分布、荷电微粒的运动,改变人体组织细胞的生理与生化,促进血液及淋巴循环等作用。随着磁性材料的研究不断深入,若将磁性石材作为建筑装饰材料,与传统环保砖配方及工艺相结合,用于实现具有理疗益处的地磁环保砖的生产,以实现对建筑材料对人体健康达到良好的理疗益处,提高现有环保砖的附加功能,则更加符合现代建筑材料健康、安全的发展趋势。但目前对于地磁性环保砖的生产制备则未见报道。

技术实现要素:

4.鉴于此,本发明提出一种地磁环保砖的制备方法及产品,不仅保证砖的环保性能,而且显著提高地磁砖的磁性稳定,并能够稳定向外传导,可广泛地应用于建筑材料中,对人体具有一定的磁疗保健作用,增加了传统环保砖的附加功能。

5.本发明的技术方案是这样实现的:

6.本发明提供一种地磁环保砖的制备方法,包括如下步骤:

7.步骤1:工业废料预处理,将工业废料作为掺合料,经机械粉碎至粒径为50-200目后,加入栗木碳粉和氧化铝,以3~5℃/min的升温速率加热至40~50℃,在压力为1~3mpa下恒温搅拌30~40min,并经过保温静置>24h后,得到工业掺和混合料;

8.步骤2:磁性活化与稳定:将磁性石材下脚料,经过机械粉碎至粒径为50-60目,得到磁性石材粉料;并按照质量比4-6:0.1-0.3:0.008-0.012加入石墨粉和柠檬酸粉混合,加入8-10倍体积的水调匀,得到磁性石粉混合物;

9.步骤3:泥料混合:将磁性石粉混合物依次加入工业掺和混合料、天然沙和水泥,进行高速机械搅拌混合均匀,得到磁性砖泥料;

10.步骤4:将磁性砖泥料倒入模块,平整、晾干成型,得到实芯的地磁环保砖。

11.进一步说明,所述工业废料包括粒径为50~80目的废料a和粒径为150~200目的废料b;所述废料a为煤渣或石材碎石片;所述废料b为垃圾焚烧灰、粉煤灰或石粉中的任意一种,所述工业废料为经焚烧处理的工业废料。

12.进一步说明,所述栗木碳粉是由栗树枝条烧成的栗碳后,经粉碎而得粒径为50-60目的栗木碳粉末。

13.进一步说明,所述栗木碳粉与氧化铝的添加量为每吨工业废料中加入500克栗木碳粉和0.5克氧化铝。

14.进一步说明,所述磁性石材粉料、石墨粉和柠檬酸粉的质量比为5:0.2:0.01。

15.进一步说明,步骤1中,以4℃/min的升温速率加热至45℃,在压力为2mpa下恒温持续搅拌35min,并经过保温静置32h,得到工业掺和混合料。

16.进一步说明,步骤1中搅拌速度为150-200r/min。

17.进一步说明,步骤3中,所述高速机械搅拌的速度为700-800r/min。

18.一种如上述的地磁环保砖的制备方法制备而得的地磁环保砖。

19.进一步说明,该地磁环保砖,按照质量百分比,包括磁性石材粉料0.5%、石墨粉0.02%、柠檬酸粉0.001%、50~80目废料a 15%、150~200目废料b15%、天然沙20%和水泥49.479%。

20.与现有技术相比,本发明的有益效果是:

21.(1)本发明对工业废料的预处理,通过添加栗木碳粉和氧化铝,在高温高压条件下,对工业废料形成化学与物理吸附方式相结合,不仅有利于对工业废料中重金属离子的稳定吸附作用,以及中和二恶英等有害物质,提高地磁砖的环保性能,而且联合>24h的保温静置处理后,有利于改善改性工业掺和混合料与磁性石材的混合效果,提高地磁砖的磁性的稳定。

22.(2)本发明通过对磁性石材的活化稳定,利用石墨粉提高载流子迁移率,促进磁性石材中磁剩余电荷向砖外空间传导,再并利用柠檬酸粉进行稳定,柠檬酸粉与不同粒径的改性工业废料的组合,不仅有利于降低地磁环保砖的可疑毒性,而且显著改善了磁性向外传导的稳定性,保证地瓷环保砖的稳定磁性,从而达到对人体具有一定的磁疗保健作用,使的居住在该环境内的人们可以避免癌症的发生,实现健康长寿的目的,增加环保砖的附加功能,使磁性材料更为广泛地应用于建筑材料中。

具体实施方式

23.为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。

24.本发明实施例所用的实验方法如无特殊说明,均为常规方法。

25.本发明实施例所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

26.实施例1

27.地磁环保砖的制备方法,其按照质量百分比,包括磁性石材粉料0.5%、石墨粉0.02%、柠檬酸粉0.001%、50目废料a 15%、150目废料b15%、天然沙20%和水泥49.479%;

28.其中,废料a为煤渣;废料b为等质量比的垃圾焚烧灰和石粉;

29.制备工艺包括如下步骤:

30.(1)工业废料预处理,将上述废料a和废料b的工业废料作为掺合料,经机械粉碎至相应的粒径后;加入栗木碳粉和氧化铝,添加量为:每吨工业废料中加入500克栗木碳粉和0.5克氧化铝;以3℃/min的升温速率加热至40℃,在压力为1mpa下,以150r/min速度恒温搅拌40min,并经过保温静置25h后,得到工业掺和混合料;

31.其中,栗木碳粉是由栗树枝条烧成的栗碳后,经粉碎而得粒径为50目的栗木碳粉末;

32.(2)磁性活化与稳定:将磁性石材下脚料,经过机械粉碎至粒径为50目,得到磁性

石材粉料;加入石墨粉和柠檬酸粉混合,加入8倍体积的水调匀,得到磁性石粉混合物;

33.(3)泥料混合:将磁性石粉混合物依次加入工业掺和混合料、天然沙和水泥,进行700r/min高速机械搅拌混合均匀,得到磁性砖泥料;

34.(4)将磁性砖泥料倒入模块,平整、晾干成型,得到实芯的地磁环保砖。

35.实施例2

36.地磁环保砖的制备方法,其按照质量百分比,包括磁性石材粉料0.5%、石墨粉0.02%、柠檬酸粉0.001%、80目废料a 15%、200目废料b15%、天然沙20%和水泥49.479%;

37.其中,废料a为石材碎石片;废料b为等质量比的垃圾焚烧灰和石粉;

38.制备工艺包括如下步骤:

39.(1)工业废料预处理,将上述废料a和废料b的工业废料作为掺合料,经机械粉碎至相应的粒径后;加入栗木碳粉和氧化铝,添加量为:每吨工业废料中加入500克栗木碳粉和0.5克氧化铝;以5℃/min的升温速率加热至50℃,在压力为3mpa下,以200r/min速度恒温搅拌30min,并经过保温静置30h后,得到工业掺和混合料;

40.其中,栗木碳粉是由栗树枝条烧成的栗碳后,经粉碎而得粒径为60目的栗木碳粉末;

41.(2)磁性活化与稳定:将磁性石材下脚料,经过机械粉碎至粒径为60目,得到磁性石材粉料;加入石墨粉和柠檬酸粉混合,加入10倍体积的水调匀,得到磁性石粉混合物;

42.(3)泥料混合:将磁性石粉混合物依次加入工业掺和混合料、天然沙和水泥,进行800r/min高速机械搅拌混合均匀,得到磁性砖泥料;

43.(4)将磁性砖泥料倒入模块,平整、晾干成型,得到实芯的地磁环保砖。

44.实施例3

45.地磁环保砖的制备方法,其按照质量百分比,包括磁性石材粉料0.5%、石墨粉0.02%、柠檬酸粉0.001%、50目废料a 15%、200目废料b15%、天然沙20%和水泥49.479%;

46.其中,废料a为石材碎石片;废料b为等质量比的粉煤灰和石粉;

47.制备工艺包括如下步骤:

48.(1)工业废料预处理,将上述废料a和废料b的工业废料作为掺合料,经机械粉碎至相应的粒径后;加入栗木碳粉和氧化铝,添加量为:每吨工业废料中加入500克栗木碳粉和0.5克氧化铝;以4℃/min的升温速率加热至45℃,在压力为2mpa下,以180r/min速度恒温搅拌35min,并经过保温静置32h后,得到工业掺和混合料;

49.其中,栗木碳粉是由栗树枝条烧成的栗碳后,经粉碎而得粒径为50目的栗木碳粉末;

50.(2)磁性活化与稳定:将磁性石材下脚料,经过机械粉碎至粒径为50目,得到磁性石材粉料;加入石墨粉和柠檬酸粉混合,加入9倍体积的水调匀,得到磁性石粉混合物;

51.(3)泥料混合:将磁性石粉混合物依次加入工业掺和混合料、天然沙和水泥,进行750r/min高速机械搅拌混合均匀,得到磁性砖泥料;

52.(4)将磁性砖泥料倒入模块,平整、晾干成型,得到实芯的地磁环保砖。

53.对比例1

54.根据实施例3的地磁环保砖的制备方法,区别在于配方的不同,采用相同粒径的废料a和b进行混合,按照质量百分比,包括磁性石材粉料0.5%、石墨粉0.02%、柠檬酸粉0.001%、50目废料a 15%、50目废料b15%、天然沙20%和水泥49.479%。

55.对比例2

56.根据实施例3的地磁环保砖的制备方法,区别在于制备工艺不同;在步骤1中,向工业废料中,加入栗木碳粉和氧化铝后,在常温常压下以180r/min速度恒温搅拌35min,经过保温静置32h后,得到工业掺和混合料。

57.对比例3

58.根据实施例3的地磁环保砖的制备方法,区别在于制备工艺不同;将工业废料加入栗木碳粉和氧化铝,以4℃/min的升温速率加热至45℃,在压力为2mpa下,以180r/min速度恒温搅拌35min后,保温静置12h形成的工业掺和混合料,用于与磁性石粉混合物进行混合。

59.对比例4

60.根据实施例3的地磁环保砖的制备方法,区别在于:未对磁性活化与稳定;其原料配方为:磁性石材粉料0.5%、50目废料a 15%、200目废料b15%、天然沙20%和水泥49.5%;步骤2中,将经粉碎60目的磁性石材粉料,直接加入工业掺和混合料、天然沙和水泥,并加入与实施例3等量的水调匀后,进行800r/min高速机械搅拌混合均匀,得到磁性砖泥料。

61.对比例5

62.根据实施例3的地磁环保砖的制备方法,区别在于:地磁环保砖原料配方为:磁性石材粉料0.5%、石墨粉0.02%、50目废料a 15%、200目废料b15%、天然沙20%和水泥49.48%;步骤2中,将经粉碎60目的磁性石材粉料,直接加入与实施例3等量的石墨粉、工业掺和混合料、天然沙、水泥和与实施例3等量的水,进行800r/min高速机械搅拌混合均匀,得到磁性砖泥料。

63.本发明制得的实芯的地磁环保砖的尺寸为240

×

115

×

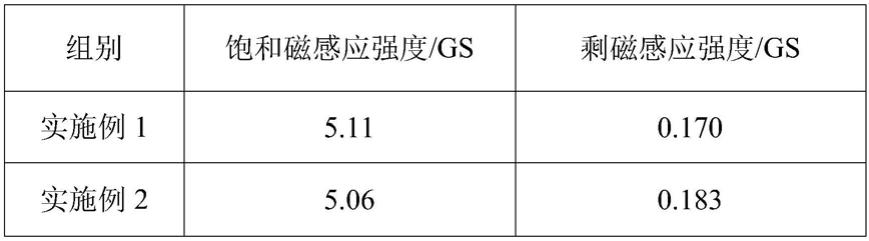

53(mm),对上述实施例与对比例的制备方法所制得的地磁环保砖进行磁性能测量,采用wt10a特斯拉计磁场检测仪测试进行磁性能测试,测量指标范围为:0~200mt毫特斯拉~2000mt毫特,1mt毫特斯拉=10gs高斯,其饱和磁感应强度与剩磁感应强度如下表所示:

64.[0065][0066]

由上表可以看出,本发明制得的地磁环保砖具有良好稳定的磁性能,其饱和磁感应强度可在5gs以上,剩磁感应强度在0.150gs以上,其可广泛应用于建筑材料中,构建具有磁疗保健的居住环境,增加环保砖的附加功能。

[0067]

由实施例3与对比例1~3所制得的地磁环保砖性能比较可以看出,本发明采用不同粒径的工业废料组合,以及采用栗木碳粉和氧化铝,在高温高压条件下,对工业废料形成化学与物理吸附方式相结合,并经过>24h的保温静置的稳定处理后,其不仅有利于对工业废料中重金属离子的稳定吸附作用,以及中和二恶英等有害物质,提高地磁砖的环保性能,而且有利于改善改性工业掺和混合料与磁性石材的混合效果,提高环保砖的磁性稳定和向外传导的稳定性。由对比例4和5中的饱和磁感应强度和剩磁感应强度相较于实施例3明显降低,表明本发明通过采用石墨粉与柠檬酸粉的组合进行磁性石材的活化稳定,再使之与改性工业掺和混合料和传统的水泥、沙混合,不仅有利于降低地磁环保砖的可疑毒性,而且显著改善了磁性向外传导的稳定性,保证地瓷环保砖的稳定磁性,从而使之用于建筑材料中,起到对人体具有一定的磁疗保健作用。

[0068]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1