一种利用铝灰生产铝酸钙的方法与流程

1.本发明属于固废再利用技术领域,具体涉及一种利用铝灰生产铝酸钙的方法。

背景技术:

2.铝电解时产生的铝灰是一种产量大、污染严重的工业废渣。铝灰的主要来源:氧化铝熔盐电解生产的过程中产生的铝灰、铝电解冶炼过程中的铝灰、铝熔铸过程中的铝灰、再生铝加工过程中的铝灰,同时操作和测定器具的携带、阳极更换、出铝、铸锭以及电解槽大修也会产生一定量的铝灰。按照生产过程及铝灰中金属含量的不同,可分为一次铝灰和二次铝灰。一次铝灰是原生铝生产过程中所产生的铝渣,由于颜色呈灰白色,所以又叫做白铝灰,主要成分为金属铝和铝氧化物。二次铝灰是一次铝灰或其它废杂铝利用物理方法或化学方法提取金属铝后的残渣,成分相对复杂,主要成分为氧化铝、氮化铝及其他金属氧化物等。针对铝灰的处理方式为:一次铝灰回收利用工艺基本是将其中的金属铝进行回收,而二次铝灰难以返回生产使用,回收工艺存在回收率低、产生二次污染、难以实现产业化等缺点;二次铝灰的处理方式主要以堆存、填埋和初级资源化为主,但是铝灰中含有部分重金属及其他有害元素,如不加以专业处理处置,将会对环境造成重大影响,对当地大气、土壤及水资源造成污染。

3.铝酸钙是一系列由氧化钙和氧化铝在高温下烧结而成的无机化合物,因其硬度大、熔点高被广泛应用于水泥、灭火材料以及炼钢脱硫剂中。近些年,国家对铝土矿等原生矿产资源的开采逐步收紧,若能充分利用铝灰中的铝资源,以铝灰和碳酸钙为原料制备铝酸钙,可大大减少原生铝土矿开采,另一方面可减少铝灰排放,将其转化成产品,具有良好的经济、环境效益。目前,以铝灰为原料制备铝酸钙已成为研究热点。

4.中国专利cn109928414a中公开了一种利用铝灰烧结脱除杂质同步制备铝酸钙系炼钢脱硫剂的方法,该方法是将铝灰与含钙原料混匀,压制成团块;所得团块经过干燥后,依次置于空气气氛中焙烧进行一段低温焙烧、置于强氧化性气氛中进行二段中温焙烧、置于空气气氛中进行三段高温熔融焙烧,焙烧产物经过冷却,破碎,即得以12cao

·

7al2o3为主相的预熔型铝酸钙系脱硫剂;该方法利用工业废渣为主要原料,原料来源广,成本低,产生较高的附加值,且操作简单、生产成本低、环境友好,满足工业化生产要求。

5.中国专利cn111360031a中公开了一种废铝灰处理工艺,包括以下步骤:步骤一:将石灰石粗破碎;步骤二:将粗破碎的石灰石和废铝灰按一定比例混合,破碎,所述石灰石与废铝灰的重量份数为:55-65份的石灰石,35-45份的废铝灰;步骤三:将粉碎后的物料加热煅烧;步骤四:将烧结后的熟料即精炼渣进行破碎、筛分、包装即可。本发明属于固体废弃物处理技术领域,具体是指一种创造性的将废铝灰替代铝矾土,生产精炼渣,使废铝灰变废为宝,实现铝资源的回收利用,降低环保的压力的废铝灰处理工艺及其方法,该申请虽然在一定程度上解决了铝灰的再利用,但是得到的产物并不能满足要求。

6.目前虽然报道了大量现有技术制备得到了铝酸钙,但是得到的铝酸钙的体积密度较低,且氟含量比较高,不能更好的满足要求。

7.因此,需要开发一种具有优异性能的铝酸钙,尤其是低硅、低氟,高体积密度的铝酸钙。

技术实现要素:

8.基于现有技术中存在的不足,本发明的目的是提供一种利用铝灰生产铝酸钙的方法,所制备的铝酸钙性能优异,尤其是具有较低含量的硅和氟,且具有较高的体积密度,能够更好的满足预熔型铝酸钙的要求。

9.为了达成此目的,本发明采用如下技术方案:

10.一种利用铝灰生产铝酸钙的方法,所述的方法包括如下步骤:

11.(1)将铝灰与含钙原料粉碎后混合均匀,得到物料a;

12.(2)向混合物a中加入添加剂后转入回转窑中进行煅烧,对煅烧后的产物进行冷却、破碎,即得到所述的铝酸钙。

13.上述步骤(1)中所述的含钙物料选自氧化钙、氢氧化钙、碳酸钙中的一种或几种;

14.优选地,所述的含钙物料选自氧化钙或/和碳酸钙;

15.再优选地,所述的含钙物料选自氧化钙和碳酸钙的混合物;所述的氧化钙和碳酸钙的质量比为1:3-5;

16.优选地,所述的氧化钙和碳酸钙的质量比为1:4。

17.本发明在实施过程中采用碳酸钙和氧化钙的混合物作为含钙物料,一方面能够是铝灰中的氧化铝在降低温度下直接与氧化钙反应,另一方面,碳酸钙随着温度的升高会分解为氧化钙,从而进一步与铝灰中的氧化铝反应,可以明显提高铝灰中氧化铝的反应效率,使得到的铝酸钙具有更好的体积密度。

18.所述的铝灰在进料前还需要对其进行球磨,至粒径为80-100目;所述的含钙物料破碎至粒径为10-20cm。

19.本发明所使用的铝灰为二次铝灰。

20.上述步骤(2)所述的添加剂为铁屑和矿化剂的混合物;

21.所述的矿化剂选自草酸钙、氟化钙、玻璃中的一种或几种;

22.优选地,所述的矿化剂为草酸钙和氟化钙的混合物;

23.再优选地,所述的矿化物为质量比1:2-3的草酸钙和氟化钙;

24.本发明在反应过程中在反应体系中加入了铁屑和矿化物,能够使铝灰中的有效成分分解转化,进而使原料中的铝灰与含钙物料进行更加充分的反应,并且本发明意外滴发现加入矿化物可以使铝灰中的al充分溶出,从而提高al2o3的溶出率,从而提高了铝酸钙的性能。

25.所述的铁屑的加入量为铝灰的10-15%;可以但不限于,所述的铁屑的加入量为铝灰的10%、11%、12%、13%、14%、15%。

26.所述的矿化物的加入量为铝灰的1-3%;可以但不限于,所述的矿化物的加入量为铝灰的1%、1.5%、2.0%、2.5%、3.0%。

27.所述的铝灰与含钙原料的质量比为45-55:55-45;

28.优选地,所述的所述的铝灰与含钙原料的质量比为45:55;

29.或者,所述的所述的铝灰与含钙原料的质量比为55:45;

30.或者,所述的所述的铝灰与含钙原料的质量比为50:50。

31.上述步骤(2)所述的煅烧为采用梯度煅烧的方式,所述的转窑转速为8-10分钟/转;从窑尾到窑头的煅烧温度为400-1000℃,最终熔融煅烧温度为1000-1300℃,物料在窑体内的停留时间为4-6小时。

32.优选地,所述的所述的转窑转速为8分钟/转;从窑尾到窑头的煅烧温度为400-1000℃,最终熔融煅烧温度为1300℃,物料在窑体内的停留时间为5小时;

33.或者,所述的所述的转窑转速为10分钟/转;从窑尾到窑头的煅烧温度为400-1000℃,最终熔融煅烧温度为1200℃,物料在窑体内的停留时间为4小时;

34.或者,所述的转窑的转速为10分钟/转;从窑尾到窑头的煅烧温度为400-1000℃,最终煅烧温度为1000℃,物料在窑体内的停留时间为6小时后。

35.本发明在实施过程中发现,煅烧温度会明显影响得到的铝酸钙的性能,本发明采用分段煅烧的方式明显提高了铝灰的氧化分解,使得到的铝酸钙具有更好的性能。

36.在旋转过程中物料体积和窑体积的比例为3-6:10。

37.铝酸钙的形成过程是采用含钙原料对铝灰内部结构的破坏,从而提高铝的转化率,本发明在实施过程中意外地发现通过控制物料在窑体内的停留时间以及物料在窑体中的填充率会对得到的铝酸钙的性能产生影响,即控制物料体积和窑体积的比例为3-6:10时,能够有效提高铝酸钙中活性钙的含量以及溶出率。

38.作为一个优选地实施方案,所述的一种利用铝灰生产铝酸钙的方法,所述的方法包括如下步骤:

39.(1)将质量比45-55:55-45铝灰与含钙原料粉碎后混合均匀,得到物料a;

40.(2)向混合物a中加入铝灰含量10-15%的铁粉和1-3%的矿化物后转入回转窑中进行分段煅烧,对煅烧后的产物进行冷却、破碎,即得到所述的铝酸钙。

41.所述的含钙原料为质量比1:4的氧化钙和碳酸钙;

42.所述的矿化物为质量比1:2.5的草酸钙和氟化钙;

43.所述的分段煅烧为所述的转窑转速为8-10分钟/转;从窑尾到窑头的煅烧温度为400-1000℃,最终熔融煅烧温度为1000-1300℃,物料在窑体内的停留时间为4-6小时,所述的物料体积和窑体积的比例为3-6:10。

44.与现有技术相比,本发明的有益效果为:

45.(1)本发明在反应过程中在反应体系中加入了铁屑和矿化物作为添加剂,能够使铝灰中的有效成分分解转化,进而使原料中的铝灰与含钙物料进行更加充分的反应,并且本发明意外滴发现加入矿化物可以使铝灰中的al充分溶出,从而提高al2o3的溶出率,从而提高了铝酸钙中氧化铝的含量。

46.(2)本发明在实施过程中发现,煅烧温度会明显影响得到的铝酸钙的性能,本发明采用分段煅烧的方式明显提高了铝灰的氧化分解,使得到的铝酸钙酸性不溶物的含量明显降低;

47.铝酸钙的形成过程是采用含钙原料对铝灰内部结构的破坏,从而提高铝的转化率,本发明在实施过程中意外地发现通过控制物料在窑体内的停留时间以及物料在窑体中的填充率会对得到的铝酸钙的性能产生影响,即控制物料体积和窑体积的比例为3-6:10时,能够有效提高铝酸钙中氧化铝的含量以及溶出率;

48.若物料体积和窑体积的比例大于6:10,会因为物料含量太对,从而使原料之间受热不均匀,从而影响铝灰与含钙物料的充分反应,因而影响铝酸钙的性能;若物料体积和窑体积的比例小于3:10,会严重降低工作效率,造成资源、能源浪费。

具体实施方式

49.为了更好地理解本发明,下面结合具体实施例对本发明作进一步的描述,其中实施例中使用的术语是为了描述特定的具体实施方案,不构成对本发明保护范围的限制。

50.以下实施例中所使用的原料均为普通市售产品,所使用的回转窑的型号为φ4.8

×

74。

51.实施例1一种利用铝灰生产铝酸钙的方法

52.所述的方法包括如下步骤:

53.(3)将质量比45:55铝灰与含钙原料粉碎后混合均匀,得到物料a;

54.所述的含钙原料为质量比1:4的氧化钙和碳酸钙;

55.(4)向混合物a中加入铝灰含量10%的铁粉和1%的矿化物后转入回转窑中进行分段煅烧,所述的转窑的转速为8分钟/转;从窑尾到窑头的煅烧温度为400-1000℃,最终煅烧温度为1300℃,物料在窑体内的停留时间为5小时后,对煅烧后的产物进行冷却、破碎,即得到所述的铝酸钙;

56.所述的矿化物为质量比1:2.5的草酸钙和氟化钙;

57.在煅烧过程中物料体积和窑体积的比例为5:10。

58.实施例2一种利用铝灰生产铝酸钙的方法

59.所述的方法包括如下步骤:

60.(1)将质量比55:45铝灰与含钙原料粉碎后混合均匀,得到物料a;

61.所述的含钙原料为质量比1:3的氧化钙和碳酸钙;

62.(2)向混合物a中加入铝灰含量15%的铁粉和3%的矿化物后转入回转窑中进行分段煅烧,所述的转窑的转速为10分钟/转;从窑尾到窑头的煅烧温度为400-1000℃,最终煅烧温度为1200℃,物料在窑体内的停留时间为4小时后,对煅烧后的产物进行冷却、破碎,即得到所述的铝酸钙。

63.矿化物为质量比1:2的草酸钙和氟化钙;

64.在煅烧过程中物料体积和窑体积的比例为3:10。

65.实施例3一种利用铝灰生产铝酸钙的方法

66.所述的方法包括如下步骤:

67.(1)将质量比50:50铝灰与含钙原料粉碎后混合均匀,得到物料a;

68.所述的含钙原料为质量比1:5的氧化钙和碳酸钙;

69.(2)向混合物a中加入铝灰含量12%的铁粉和2.5%的矿化物后转入回转窑中进行分段煅烧,所述的转窑的转速为10分钟/转;从窑尾到窑头的煅烧温度为400-1000℃,最终煅烧温度为1000℃,物料在窑体内的停留时间为6小时后,对煅烧后的产物进行冷却、破碎,即得到所述的铝酸钙。

70.矿化物为质量比1:3的草酸钙和氟化钙;

71.在煅烧过程中物料体积和窑体积的比例为6:10。

72.对比例1

73.与实施例3的区别在于:仅在混合物a中加入铁粉进行煅烧,即铁粉加入量为铝灰含量11%,其他操作和实施例3相同。

74.对比例2

75.与实施例3的区别在于:矿化物为质量比2:1的草酸钙和氟化钙,其他操作和实施例3相同。

76.对比例3

77.与实施例3的区别在于:矿化物为质量比1:1的草酸钙和氟化钙,其他操作和实施例3相同。

78.对比例4

79.与实施例3的区别在于:在煅烧过程中物料体积和窑体积的比例为8:10,其他操作和实施例3相同。

80.对比例5

81.采用专利cn109971920a实施例2中公开的方法制备得到铝酸钙。

82.效果研究

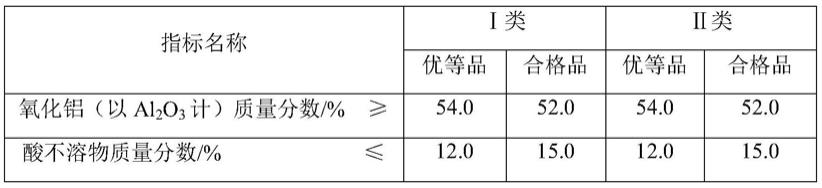

83.铝酸钙国标gb/29341-2012中对al2o3含量以及酸不溶物含量均有相关规定,具体规定如下:

[0084][0085]

根据国标gb/29341-2012中提供的方法对制备得到的铝酸钙进行al2o3含量和酸不溶物含量检测,每个样品平行检测3次,取平均值,具体结果如下:

[0086]

1、铝酸钙中al2o3含量的测定

[0087]

参照国标gb/29341-2012中5.2公开的方法进行检测,检测结果见下表1。

[0088]

表1

[0089]

实例al2o3质量分数/%实施例162.9实施例258.4实施例357.8对比例154.5对比例254.2对比例354.9对比例450.4对比例552.6

[0090]

根据上表1的检测数据可以看出本发明实施例1-3制备的铝酸钙中al2o3含量均高于54%,属于优等品;尤其是实施例1通过控制各个参数以及配比明显提高了铝灰中的al溶

出度,进而提高了铝酸钙中al2o3含量,其得到的铝酸钙中al2o3含量高达62.9%;对比例1-3中改变制备过程中组分的添加种类或者矿化物的质量配比,会影响铝灰中的al溶出度,从而使铝酸钙中al2o3含量相对于实施例3有所降低;对比例4提高煅烧过程中物料的含量,使物料体积和窑体积的比例为8:10,大于6:10,熔融过程中由于物料含量太多,从而使原料之间受热不均匀,从而影响铝灰与含钙物料的充分反应,从而降低了铝酸钙中al2o3含量,对比例5采用常规方法制备得到的铝酸钙中al2o3含量明显低于实施例,所制备的铝酸钙仅为合格品,不能更好地满足要求。

[0091]

2、铝酸钙中酸不溶物含量的测定

[0092]

参照国标gb/29341-2012中5.5公开的方法进行检测,检测结果见下表2。

[0093]

表2

[0094][0095][0096]

根据上表2的检测数据可以看出本发明实施例1-3制备的铝酸钙中酸不溶物含量均低于12%,属于优等品与表1检测结果相同;尤其是实施例1通过控制各个参数以及配比使原料中的铝灰与含钙物料进行更加充分的反应,进而降低了铝酸钙中酸不溶物含量,其得到的铝酸钙中酸不溶物含量仅为7.5%;对比例1-3中改变制备过程中组分的添加种类或者矿化物的质量配比,会影响铝灰和含钙物料的反应效率,从而使铝酸钙中酸不溶物含量相对于实施例3有所提高;对比例4提高煅烧过程中物料的含量,使物料体积和窑体积的比例为8:10,大于6:10,熔融过程中由于物料含量太多,从而使原料之间受热不均匀,从而影响铝灰与含钙物料的充分反应,从而提高了铝酸钙中酸不溶物的含量,对比例5采用常规方法制备得到的铝酸钙中算不不溶物含量明显高于实施例,所制备的铝酸钙仅为合格品,不能更好地满足要求。

[0097]

申请人声明,本发明通过上述实施例来说明本发明的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1