超导高梯度磁分离高硅固废低碳绿色制备高纯SiO2的方法与流程

超导高梯度磁分离高硅固废低碳绿色制备高纯sio2的方法

技术领域

1.本发明涉及固废资源化利用技术领域,特别是指一种超导高梯度磁分离高硅固废低碳绿色制备高纯sio2的方法。

背景技术:

2.sio2作为一种耐高温、热膨胀系数小、高度绝缘等多种特性的重要非金属矿物材料,广泛应用于玻璃、铸造、陶瓷、防火材料、冶炼硅铁、冶金熔剂、建筑、化工、塑料、橡胶、磨料、半导体、光学器件、光通讯等工业。近年来,随着我国工业技术的快速发展,sio2的需求量与日俱增。然而我国天然石英资源日渐枯竭,主要依赖国外进口,昂贵的石英价格严重阻碍着国民经济发展。

3.目前,我国采矿废石、选矿尾矿、冶炼炉渣和废弃玻璃等高硅固废堆存已超过百亿吨,且以每年千万吨的速度增加。这些固废堆存不仅占地、污染环境而且带来巨大的安全隐患,严重制约经济与社会发展。此外,这些固废中含有大量有价值元素,若直接堆存会造成资源严重浪费。对高硅固废二次资源处理,提高其高附加值利用,既不产生二次污染,又达到“吃干榨净”,已经成为当今研究的焦点,也成为国家的重大需求和经济发展主战场。因此,寻找或者开发一种“合适的技术”对这些高硅尾矿进行资源化和减量化利用迫在眉睫。

4.高梯度磁分离技术源于20世纪70年代末期,是在均匀的背景磁场中填充导磁介质以产生高磁场强度及磁场梯度,从而产生较强的磁力,实现对磁性颗粒的分离。高梯度磁分离技术具有耗能低、分离效率高、设备占地小、环境适应性强等特点。迄今为止,高梯度磁分离技术广泛应用于矿物的分选、煤的脱硫、工业废弃垃圾中回收附加值高的物质、工业废水处理、化工原料及其中间产品的精制等领域,然而对高硅固废分离与提取高纯sio2领域还尚未报道。

技术实现要素:

5.本发明要解决的技术问题是提供一种超导高梯度磁分离高硅固废低碳绿色制备高纯sio2的方法,利用超导高梯度设备低碳磁选分离高硅固废中sio2,制备具有高附加值的sio2产品。该技术既解决固废造成环境污染的问题,又实现固废中有价元素资源化利用,具有较高的经济和社会效益。

6.该方法包括步骤如下:

7.s1:将高硅固废进行破碎并磨矿;

8.s2:在弱磁场强度条件下对s1中磨矿后产品进行超导弱磁选,获得粗选磁性矿物和粗选非磁性矿物;

9.s3:在强磁场强度条件下对s2中的粗选非磁性矿物进行超导强磁选,获得精选sio2粉和精选磁性矿物;

10.s4:对s2中的粗选磁性矿物和s3中的精选磁性矿物进行超导弱磁扫选一,得到扫选一磁性矿物和扫选一非磁性矿物;

11.s5:对s4中扫选一非磁性矿物进行超导弱磁扫选二,得到扫选二磁性尾矿和精选sio2粉,将得到的精选sio2粉和s3中得到的精选sio2粉合并,即为最终产品。

12.其中,s1中高硅固废中sio2含量为80%以上;磨矿后的高硅固废的粒径控制在200~400目。

13.s2中磨矿后产品加水配置浓度为5~150g/l的矿浆,并加入矿浆分散剂后搅拌均匀,以0.1~1.5m/s的流速进行超导弱磁选。

14.矿浆分散剂为六偏磷酸钠、洗衣粉、三聚磷酸钠、焦磷酸钠、硫代磷酸钠、碳酸钠中的一种或者多种混合物;矿浆分散剂加入量为高硅固废质量的4~15

‰

。

15.矿浆加入矿浆分散剂后搅拌条件为:先以130~300r/min的搅拌速度快速搅拌3~5min,随后以30~55r/min的搅拌速度持续慢速搅拌。

16.超导弱磁选和超导强磁选中,磁选介质体积填充率为4~30%,s2中超导弱磁选磁场强度为0.5~2.5t。

17.s3中超导强磁选的磁场强度为2.5~5t。

18.s4中超导弱磁扫选的磁场强度为0.5~1.5t。

19.s5中超导弱磁扫选的磁场强度为1~1.8t。

20.所述s5中最终产品中sio2含量达99%以上。

21.本发明的上述技术方案的有益效果如下:

22.(1)高硅固废变废为宝制备高附加值sio2产品,实现固废资源循环利用,具有巨大经济效益、社会效益和环境保护效益,应用前景广阔。

23.(2)对于有价元素提取后的剩余部分可延伸产业链,还可生产铁精粉、微晶玻璃、轻质保温阻燃泡沫砖及透水砖等建筑及铺路用材料,或充填废旧矿坑,改良土壤,进行生态修复。

24.(3)超导高梯度磁选设备相对于常规电磁节能90%,运行费用低,无二次污染产生,可实现经济与生态环保效益的协同发展。

25.(4)整个工艺过程做到物尽其用、低碳绿色,固废实现减量化、资源化和生态化利用,减少产生二次排放,生态环境效益显著。

具体实施方式

26.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合具体实施例进行详细描述。

27.本发明提供一种超导高梯度磁分离高硅固废低碳绿色制备高纯sio2的方法。

28.该方法包括步骤如下:

29.s1:将高硅固废进行破碎并磨矿;

30.s2:在弱磁场强度条件下对s1中磨矿后产品进行超导弱磁选,获得粗选磁性矿物和粗选非磁性矿物;

31.s3:在强磁场强度条件下对s2中的粗选非磁性矿物进行超导强磁选,获得精选sio2粉和精选磁性矿物;

32.s4:对s2中的粗选磁性矿物和s3中的精选磁性矿物进行超导弱磁扫选一,得到扫选一磁性矿物和扫选一非磁性矿物;

33.s5:对s4中扫选一非磁性矿物进行超导弱磁扫选二,得到扫选二磁性尾矿和精选sio2粉。最终获得的产品为s3和s5的精选sio2混合粉。

34.下面结合具体实施例予以说明。

35.实施例1

36.在具体制备过程中,按如下步骤:

37.(1)将高硅固废(化学成分如表1)与水均匀混合,配置浓度为150g/l的高硅固废矿浆七份,再向每一份中分别加入固废质量浓度为6

‰

的六偏磷酸钠、4

‰

的洗衣粉、7

‰

的三聚磷酸钠、10

‰

的焦磷酸钠、8

‰

的硫代磷酸钠、9

‰

的碳酸钠、6

‰

的混合物(六偏磷酸钠和洗衣粉的质量比为1:1);七份矿浆均先以300r/min的搅拌速度快速搅拌3min,随后以45r/min的搅拌速度持续慢速搅拌,使颗粒充分分散于水中;其中高硅固废的粒径控制在400目。

38.(2)将分离器置于高梯度磁分离装置中,再向其中加入体积填充率为30%的磁选介质,然后将七份高硅固废矿浆分别按如下进行磁选:

39.以0.1m/s的矿浆流速通过高梯度磁分离装置。在弱磁场强度为0.5t条件下进行超导弱磁选,获得粗选磁性矿物和粗选非磁性矿物;其后再在强磁场强度为5t条件下对粗选非磁性矿物进行超导强磁选,获得精选sio2粉和精选磁性矿物;其后再对粗选磁性矿物和精选磁性矿物在弱磁场强度为2.5t条件下进行超导弱磁扫选一,得到扫选一磁性矿物和扫选一非磁性矿物;最后,对扫选一非磁性矿物在弱磁场强度为0.5t条件下进行超导弱磁扫选二,得到扫选二磁性尾矿和精选sio2粉。

40.(3)最后,七份经过磁场分离提纯后的精选sio2含量分别可达99.43%、99.12%、99.32%、99.54%、99.12%、99.07%、99.57%。

41.实施例2

42.在具体制备过程中,按如下步骤:

43.(1)将高硅固废(化学成分如表1)与水均匀混合,配置浓度为40g/l的高硅固废矿浆,再向其中加入固废质量浓度为6

‰

的混合物(六偏磷酸钠和洗衣粉质量比为1:1);矿浆先以130r/min的搅拌速度快速搅拌5min,随后以55r/min的搅拌速度持续慢速搅拌,使颗粒充分分散于水中;其中高硅固废的粒径控制在325目。

44.(2)将分离器置于高梯度磁分离装置中,再向其中加入体积填充率为15%的磁选介质,然后将高硅固废矿浆以0.8m/s的矿浆流速通过高梯度磁分离装置。在弱磁场强度为1.5t条件下对其进行超导弱磁选,获得粗选磁性矿物和粗选非磁性矿物;其后再在强磁场强度为4t条件下对粗选非磁性矿物进行超导强磁选,获得精选sio2粉和精选磁性矿物;其后再对粗选磁性矿物和精选磁性矿物在弱磁场强度为0.5t条件下进行超导弱磁扫选一,得到扫选一磁性矿物和扫选一非磁性矿物;最后,对扫选一非磁性矿物在弱磁场强度为2t条件下进行超导弱磁扫选二,得到扫选二磁性尾矿和精选sio2粉。

45.(3)最后,经过磁场分离提纯后的精选sio2含量可达99.33%。

46.实施例3

47.在具体制备过程中,按如下步骤:

48.(1)将高硅固废(化学成分如表1)与水均匀混合,配置浓度为5g/l的高硅固废矿浆,再向其中加入固废质量浓度为6

‰

的混合物(六偏磷酸钠和洗衣粉的质量比为1:1);矿浆先以250r/min的搅拌速度快速搅拌4min,随后以30r/min的搅拌速度持续慢速搅拌,使颗

粒充分分散于水中;其中高硅固废的粒径控制在200目。

49.(2)将分离器置于高梯度磁分离装置中,再向其中加入体积填充率为4%的磁选介质,然后将高硅固废矿浆以1.5m/s的矿浆流速通过高梯度磁分离装置。在弱磁场强度为2.5t条件下对其进行超导弱磁选,获得粗选磁性矿物和粗选非磁性矿物;其后再在强磁场强度为2.5t条件下对粗选非磁性矿物进行超导强磁选,获得精选sio2粉和精选磁性矿物;其后再对粗选磁性矿物和精选磁性矿物在弱磁场强度为0.5t条件下进行超导弱磁扫选一,得到扫选一磁性矿物和扫选一非磁性矿物;最后,对扫选一非磁性矿物在弱磁场强度为2.5t条件下进行超导弱磁扫选二,得到扫选二磁性尾矿和精选sio2粉。

50.(3)最后,经过磁场分离提纯后的精选sio2含量可达99.36%。

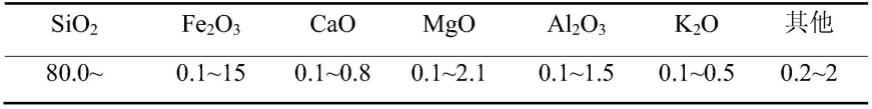

51.表1高硅固废化学成分(wt.%)

[0052][0053]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1