一种高强度、多形貌Al2O3颗粒/Al2O3纤维复合陶瓷薄板及制备方法

一种高强度、多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板及制备方法

技术领域

1.本发明属于复合陶瓷薄板的技术领域,具体涉及一种高强度、多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板及制备方法。

背景技术:

2.随着对节能减排的日渐重视,建筑陶瓷薄板因高污染、高能耗、大量使用矿物原料而成为众矢之的。当前,前沿产业主要通过改进坯料配方组成,提升湿坯塑性,进而降低建筑陶瓷薄板厚度,实现减少原料用量、降低生产能耗的目的。但遗憾的是,随着建筑陶瓷薄板厚度降低,其弯曲强度等力学性能随之大幅度下降,生坯难以成型。因此,如何基于现有坯体配方体系,对建筑陶瓷薄板体系进行合理增强、增韧,将是未来重点研究方向。

3.在当前的研究中,主要采用调整基体中的配方组成,控制基体中的特定化学反应,使之生成莫来石、海泡石等内部增强相,进而提升传统陶瓷薄板的综合力学性能。但在传统陶瓷配方体系中,内部的脆弱相、玻璃相等力学空位缺陷较多,因此该强韧化方式难以大幅度提升其力学性能。

4.而当前建筑陶瓷薄板复合强韧化的研究较少,是一个颇具商业潜力的研究领域,值得未来深入探索。除此之外,少见采用纤维材料复合的方式,对建筑陶瓷薄板进行增强、增韧。张电等在传统陶瓷配方体系中掺杂氧化铝纤维作为增强相,制备出氧化铝纤维增强超薄陶瓷板。但在高温固相反应中,高温下氧化铝纤维会发生不可控蠕变,严重损伤其力学性能。[张电,刘一军,同继锋,薛群虎.al2o3短纤维增强薄型瓷质陶瓷的试验研究[j].建筑材料学报,2018,21(01):174-178.]

[0005]

作为一种极具潜力的建筑用陶瓷材料,传统陶瓷大板在“薄型化”技术上仍存在巨大技术壁垒,尚未攻克力学强度差、生坯成型性差等关键难题。

技术实现要素:

[0006]

针对现有技术中存在的问题,本发明旨在提出一种高强度、多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板及制备方法,可将一维al2o3纤维体、多形貌al2o3颗粒和陶瓷基体粉料紧密结合,制备出的大规格陶瓷薄板力学性能优异。

[0007]

本发明是通过以下技术方案来实现:

[0008]

一种高强度、多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板的制备方法,包括,

[0009]

步骤1,将球状al2o3粉体与棒状al2o3粉体混合,得到al2o3混合粉体a;将制备得到的al2o3混合粉体a与氧化镁、氧化锰、水泥土、钾长石、高岭土、黑滑石、球土、磷钇矿土、羧甲基纤维素和三聚磷酸钠均匀混合后,再经破碎、球磨和制浆工序后,得到悬浮状的浆料前驱体b;

[0010]

步骤2,将al2o3纤维、球石与水混合均匀,经过球磨处理后,再进行冷冻干燥后得到分散的al2o3纤维c;

[0011]

步骤3,将步骤1制备的悬浮状的浆料前驱体b与kh550溶液混合均匀后,再加入步骤2制备的分散的al2o3纤维c得到混合溶液,再用氨水调节混合溶液的ph至弱碱性,经加热搅拌、过筛、烘干和造粒后得到坯体粉料d;

[0012]

步骤4,将步骤3制备的坯体粉料d压制成型为陶瓷薄板坯体,将陶瓷薄板坯体经烘干,烧结后得到高强度、多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板。

[0013]

优选的,步骤1中球状al2o3粉体与棒状al2o3粉体的质量比为(20-30):(5-10)。

[0014]

优选的,步骤1中al2o3混合粉体a与氧化镁、氧化锰、水泥土、钾长石、高岭土、黑滑石、球土、磷钇矿土、羧甲基纤维素、三聚磷酸钠的质量比为(35-40):(1-3):(1-3):(5-10):(10-15):(5-10):(5-10):(10-15):(5-10):(1-3):(0.5-1.5)。

[0015]

优选的,步骤2中al2o3纤维、球石与水的质量比(10-20):(30-40):(30-40)。

[0016]

优选的,步骤2中冷冻干燥处理的温度为-30~-60℃,冷冻时间为6-12h,真空度为30-60pa;所述步骤2中球磨处理的工艺过程为:控制球磨转速为40-60r/min,进行球磨5-10min。

[0017]

优选的,步骤3中悬浮状的浆料前驱体b、分散的al2o3纤维c与kh550溶液的质量比为(40-50):(1-5):(5-10);所述kh550溶液的浓度为3-5mol/l。

[0018]

优选的,步骤1中球状al2o3粉体的粒径为100-200nm,介孔孔径为1-5nm,介孔率为5%-10%;所述步骤1中棒状al2o3粉体的粒径为1-5μm,介孔孔径为50-100nm,介孔率为10%-20%;所述步骤2中al2o3纤维的长度为280-360μm,直径为3-4μm,长径比为70-120。

[0019]

优选的,步骤3中加热搅拌的加热温度为80-120℃,搅拌转速为200-300r/min,搅拌时间为2-4h。

[0020]

优选的,步骤4中陶瓷薄板坯体的长、宽和厚度分别为250-350mm、550-650mm和1.5-2.5mm;所述烧结的具体工艺为:以3-5℃/min的升温速率将温度从室温加热到500-600℃,保温10-20min后,再以8-12℃/min的升温速率加热到1250-1300℃,保温5-10min,再以5-8℃/min的降温速率降温到1000-1050℃,保温10-20min。

[0021]

一种高强度、多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板,由上述制备方法制得。

[0022]

与现有技术相比,本发明具有以下有益的技术效果:

[0023]

本发明提出一种高强度、多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板及制备方法,通过将球状al2o3粉体和棒状al2o3粉体作为弥漫相颗粒增强体,同步优化传统陶瓷基体配方,再引入低成本al2o3纤维作为第三相增强物质,成功构建出多维度复合型增强体系,当复合陶瓷薄板内部出现破坏性裂纹时,增强相可有效抑制裂纹尖端应力集中,偏转内部微裂纹的拓展路径,协同基体共同承受外界应力。因此,当材料承受外界载荷时,三种均匀分布的增强体可以有效偏转裂纹的拓展路径,使材料的断裂模式由单一的“脆性断裂”转变成“韧性断裂”,能够吸收更多的外界冲击能量,提升其综合力学性能。对比而言,传统陶瓷板脆性大、力学强度仅为30-50mpa,而本发明研制的复合薄板弯曲强度可达120-140mpa,最大提升幅度为370%。

[0024]

同时,本发明还引入了氧化镁和稀土元素可以吸附在熔融的氧化铝界面层,渗入氧化铝晶格、孪晶微粒中形成固溶体,提升界面表面能,降低体系烧结温度;稀土元素可分布在氧化铝晶界处,抑制晶界的无序迁移,防止片状al2o3在后续的固相反应过程中出现不规则生长和蠕变,还可在固相反应中可协同k2o、na2o等低熔点物质,在高温时促进基体提前

形成熔融态玻璃相,进而有效推动内部液相传质速率,大大降低体系的烧结温度,节约生产成本。本发明通过在浆料前驱体中引入三聚磷酸钠作为分散介质,渗入纤维外表面以形成负电层,改善纤维界面水层中自由水含量和负电层电位,进而借助静电力作用而使纤维自发分散,二次提升纤维的分散效果实现纤维和基体均匀混合;还引入硅烷偶联剂kh550作为纤维界面硅基保护层,可加速了基团在疏水层定向排布,引导氨基等基团和纤维外表面活性位点、结构位点相结合,从而在纤维外表面构建完整的硅基保护层,可防止纤维发生破坏式热力学蠕变,降低烧结过程中纤维40-50%的力学损伤,进而保障复合材料的综合力学性能。

[0025]

此外,本发明通过物理球磨分散法工艺,采用的“纤维-球石”混料体系内部磨损小,通过调控球磨时间可精确控制短切纤维长径比、分散性,进而保障纤维复合、增强效果。本发明工艺简单,生产周期短,易和当前传统陶瓷薄板生产工艺结合,潜在商用市场广阔。

附图说明

[0026]

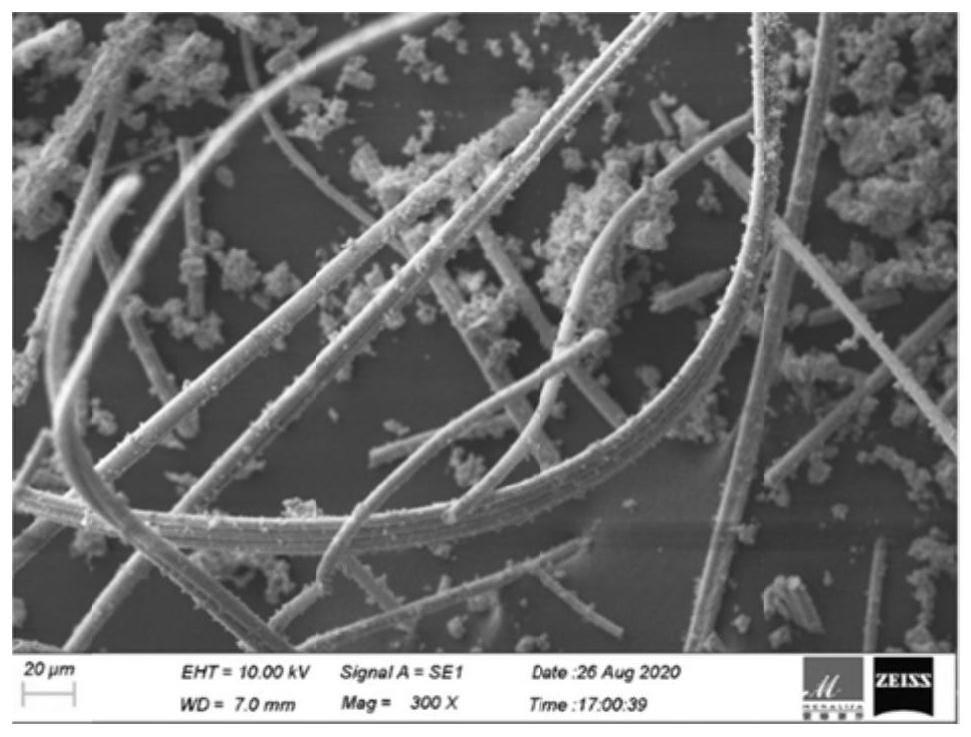

图1为实施例1中氧化铝短切纤维原料的扫描电镜测试图;

[0027]

图2为实施例1中经物理分散al2o3纤维c的扫描电镜测试图;

[0028]

图3为实施例1中经液相分散的纤维/基体混合物扫描电镜测试图;

[0029]

图4为实施例2中纤维复合陶瓷薄板的xrd测试图;

[0030]

图5为实施例3中经分散al2o3纤维c长径比随球磨时间的变化;

[0031]

图6为实施例3中纤维复合陶瓷薄板断面的扫描电镜测试图(经刻蚀);

[0032]

图7为实施例3中纤维复合陶瓷薄板断面的扫描电镜测试图(经刻蚀);

[0033]

图8为实施例3中纤维复合陶瓷薄板断面的扫描电镜测试图(未经刻蚀);

[0034]

图9为对比例1中纤维复合陶瓷薄板断面的扫描电镜测试图(经刻蚀);

[0035]

图10为对比例2中纤维复合陶瓷薄板断面的扫描电镜测试图(经刻蚀);

[0036]

图11对比例3中纤维/基体混合物扫描电镜测试图的扫描电镜测试图;

[0037]

图12对比例3中纤维复合陶瓷薄板断面的扫描电镜测试图;

[0038]

图13为对比例4中纤维复合陶瓷薄板断面的扫描电镜测试图(经刻蚀)。

具体实施方式

[0039]

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

[0040]

具体技术方案如下:一种高强度多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板的制备方法,包括如下步骤:

[0041]

1)将球状、棒状al2o3粉体按特定质量比依次称重、均匀混合,得到al2o3混合粉体a。其中,球状al2o3粉体的粒径为100-200nm,介孔孔径为1-5nm,介孔率为5%-10%。棒状al2o3粉体的粒径为1-5μm,介孔孔径为50-100nm,介孔率为10%-20%。上述特定质量比为球状al2o3粉体:棒状al2o3粉体=(20-30):(5-10)。

[0042]

2)取al2o3混合粉体a、氧化镁、氧化锰、高强水泥土、优质钾长石、高岭土、黑滑石、韶关球土、磷钇矿土、羧甲基纤维素、三聚磷酸钠11种原料,按照以下化学计量比称重并均匀混合,再经破碎、球磨、制浆等工序,得到悬浮性较好的浆料前驱体b。其中,al2o3混合粉体

a与氧化镁、氧化锰、水泥土、钾长石、高岭土、黑滑石、球土、磷钇矿土、羧甲基纤维素和三聚磷酸钠的质量比为(35-40):(1-3):(1-3):(5-10):(10-15):(5-10):(5-10):(10-15):(5-10):(1-3):(0.5-1.5),悬浮性较好是指停止搅拌后,浆料在20-30min内无明显聚沉现象。

[0043]

3)按照特定质量比al2o3纤维:球石:水=(10-20):(30-40):(30-40),将上述原料称重、球磨处理,控制球磨转速为40-60r/min,球磨时间为5-10min。随后将经球磨后的混合物过60-80目筛网,收集筛下料、冷冻干燥处理,得到经分散的al2o3纤维c。其中,al2o3纤维长度为280-360μm,纤维直径为3-4μm,纤维长径比为70-120。球石粒径为1-5mm。冷冻干燥处理的温度为-30

‑‑

60℃,时间为6-12h,真空度为30-60pa。

[0044]

4)按照特定质量比称取、混合浆料前驱体b、al2o3纤维c和浓度为3-5mol/l的kh550溶液,随后滴加浓度为1.5-2.5mol/l的氨水调节其ph至7.5-8.5。将混合溶液磁力搅拌处理,最后将其过20-40目筛网,收集筛下料、烘干、造粒,得到含水率为5%-15%、粒径为10-20μm的坯体粉料d。其中,特定质量比为浆料前驱体b:al2o3纤维:kh550溶液=(40-50):(1-5):(5-10)。具体混合过程如下:先将kh550溶液以10-20ml/min的速率滴加到混合浆料前驱体b中,边滴加边搅拌直至两者混合均匀,随后边搅拌边加入质量分数为5-10%的al2o3纤维c,搅拌5-10min后再加入同等质量分数的al2o3纤维c,重复以上操作至al2o3纤维c完全加入。磁力搅拌处理的加热温度为80-120℃,搅拌转速为200-300r/min,搅拌时间为2-4h。

[0045]

5)借助压机将坯体粉料d成型为陶瓷薄板坯体,随后将坯体烘干至含水率为3-5%,最后将其送至固相烧结炉中烧结,得到一种高强度多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板。其中,陶瓷薄板坯体的长、宽、厚度分别为250-350mm、550-650mm、1.5-2.5mm。固相烧结的制度如下:以3-5℃/min升温速率从室温加热到500-600℃,保温10-20min,随后以8-12℃/min升温速率加热到1250-1300℃,保温5-10min,再以5-8℃/min降温速率降温到1000-1050℃,保温10-20min。

[0046]

以下详细说明均是实施例的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本技术所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

[0047]

实施例1:

[0048]

1)将球状、棒状al2o3粉体按特定质量比依次称重、均匀混合,得到al2o3混合粉体a。其中,球状al2o3粉体的粒径为100nm,介孔孔径为1nm,介孔率为5%。棒状al2o3粉体的粒径为1μm,介孔孔径为50nm,介孔率为10%。上述特定质量比为球状al2o3粉体:棒状al2o3粉体=20:5。

[0049]

2)取al2o3混合粉体a、氧化镁、氧化锰、高强水泥土、优质钾长石、高岭土、黑滑石、韶关球土、磷钇矿土、羧甲基纤维素、三聚磷酸钠11种原料,按照以下化学计量比称重并均匀混合,再经破碎、球磨、制浆等工序,得到悬浮性较好的浆料前驱体b。其中al2o3混合粉体a与氧化镁、氧化锰、水泥土、钾长石、高岭土、黑滑石、球土、磷钇矿土、羧甲基纤维素和三聚磷酸钠的质量比为35:1:1:5:10:5:5:10:5:1:0.5,悬浮性较好是指停止搅拌后,浆料在20min内无明显聚沉现象。

[0050]

3)按照特定质量比al2o3纤维:球石:水=10:30:30,将上述原料称重、球磨处理,控制球磨转速为40r/min,球磨时间为5min。随后将经球磨后的混合物过60目筛网,收集筛下

料、冷冻干燥处理,得到经分散的al2o3纤维c。其中,al2o3纤维长度为360μm,纤维直径为3μm,纤维长径比为120。球石粒径为1mm。冷冻干燥处理的温度为-30℃,时间为6h,真空度为30pa。

[0051]

4)按照特定质量比称取混合浆料前驱体b、al2o3纤维c和浓度为3mol/l的kh550溶液,随后滴加浓度为1.5mol/l的氨水调节其ph至7.5。将混合溶液磁力搅拌处理,最后将其过20目筛网,收集筛下料、烘干、造粒,得到含水率为5%、粒径为10μm的坯体粉料d。其中,特定质量比为浆料前驱体b:al2o3纤维:kh550溶液=40:1:5。具体混合过程如下:先将kh550溶液以10ml/min的速率滴加到混合浆料前驱体b中,边滴加边搅拌直至两者混合均匀,随后边搅拌边加入质量分数为5%的al2o3纤维c,搅拌5min后再加入同等质量分数的al2o3纤维c,重复以上操作至al2o3纤维c完全加入。磁力搅拌处理的加热温度为80℃,搅拌转速为200r/min,搅拌时间为2h。

[0052]

5)借助压机将坯体粉料d成型为陶瓷薄板坯体,随后将坯体烘干至含水率为3%,最后将其送至固相烧结炉中烧结,得到一种高强度多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板。其中,陶瓷薄板坯体的长、宽、厚度分别为250mm、550mm、1.5mm。固相烧结的制度如下:以3℃/min升温速率从室温加热到500℃,保温10min,随后以8℃/min升温速率加热到1250℃,保温5min,再以5℃/min降温速率降温到1000℃,保温10min。

[0053]

实施例2:

[0054]

1)将球状、棒状al2o3粉体按特定质量比依次称重、均匀混合,得到al2o3混合粉体a。其中,球状al2o3粉体的粒径为200nm,介孔孔径为5nm,介孔率为10%。棒状al2o3粉体的粒径为5μm,介孔孔径为100nm,介孔率为20%。上述特定质量比为球状al2o3粉体:棒状al2o3粉体=30:10。

[0055]

2)取al2o3混合粉体a、氧化镁、氧化锰、高强水泥土、优质钾长石、高岭土、黑滑石、韶关球土、磷钇矿土、羧甲基纤维素、三聚磷酸钠11种原料,按照以下化学计量比称重并均匀混合,再经破碎、球磨、制浆等工序,得到悬浮性较好的浆料前驱体b。其中,al2o3混合粉体a与氧化镁、氧化锰、水泥土、钾长石、高岭土、黑滑石、球土、磷钇矿土、羧甲基纤维素和三聚磷酸钠的质量比为40:3:3:10:15:10:10:15:10:3:1.5。悬浮性较好是指停止搅拌后,浆料在30min内无明显聚沉现象。

[0056]

3)按照特定质量比al2o3纤维:球石:水=20:40:40,将上述原料称重、球磨处理,控制球磨转速为60r/min,球磨时间为10min。随后将经球磨后的混合物过80目筛网,收集筛下料、冷冻干燥处理,得到经分散的al2o3纤维c。其中,al2o3纤维长度为360μm,纤维直径为4μm,纤维长径比为90。球石粒径为5mm。冷冻干燥处理的温度为-60℃,时间为12h,真空度为60pa。

[0057]

4)按照特定质量比称取、混合浆料前驱体b、al2o3纤维c和浓度为5mol/l的kh550溶液,随后滴加浓度为2.5mol/l的氨水调节其ph至8.5。将混合溶液磁力搅拌处理,最后将其过40目筛网,收集筛下料、烘干、造粒,得到含水率为15%、粒径为20μm的坯体粉料d。其中,特定质量比为浆料前驱体b:al2o3纤维:kh550溶液=50:5:10。具体混合过程如下:先将kh550溶液以20ml/min的速率滴加到混合浆料前驱体b中,边滴加边搅拌直至两者混合均匀,随后边搅拌边加入质量分数为10%的al2o3纤维c,搅拌10min后再加入同等质量分数的al2o3纤维c,重复以上操作至al2o3纤维c完全加入。磁力搅拌处理的加热温度为120℃,搅拌

转速为300r/min,搅拌时间为4h。

[0058]

5)借助压机将坯体粉料d成型为陶瓷薄板坯体,随后将坯体烘干至含水率为5%,最后将其送至固相烧结炉中烧结,得到一种高强度多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板。其中,陶瓷薄板坯体的长、宽、厚度分别为350mm、650mm、2.5mm。固相烧结的制度如下:以5℃/min升温速率从室温加热到600℃,保温20min,随后以12℃/min升温速率加热到1300℃,保温10min,再以8℃/min降温速率降温到1050℃,保温20min。

[0059]

实施例3:

[0060]

1)将球状、棒状al2o3粉体按特定质量比依次称重、均匀混合,得到al2o3混合粉体a。其中,球状al2o3粉体的粒径为150nm,介孔孔径为3nm,介孔率为8%。棒状al2o3粉体的粒径为3μm,介孔孔径为80nm,介孔率为16%。上述特定质量比为球状al2o3粉体:棒状al2o3粉体=28:8。

[0061]

2)取al2o3混合粉体a、氧化镁、氧化锰、高强水泥土、优质钾长石、高岭土、黑滑石、韶关球土、磷钇矿土、羧甲基纤维素、三聚磷酸钠11种原料,按照以下化学计量比称重并均匀混合,再经破碎、球磨、制浆等工序,得到悬浮性较好的浆料前驱体b。其中,al2o3混合粉体a与氧化镁、氧化锰、水泥土、钾长石、高岭土、黑滑石、球土、磷钇矿土、羧甲基纤维素和三聚磷酸钠的质量比为37:2:2:7:12:7:7:12:7:2:1。悬浮性较好是指停止搅拌后,浆料在25min内无明显聚沉现象。

[0062]

3)按照特定质量比al2o3纤维:球石:水=16:38:35,将上述原料称重、球磨处理,控制球磨转速为50r/min,球磨时间为8min。随后将经球磨后的混合物过70目筛网,收集筛下料、冷冻干燥处理,得到经分散的al2o3纤维c。其中,al2o3纤维长度为300μm,纤维直径为4μm,纤维长径比为75。球石粒径为3mm。冷冻干燥处理的温度为-50℃,时间为8h,真空度为40pa。

[0063]

4)按照特定质量比称取、混合浆料前驱体b、al2o3纤维c和浓度为4mol/l的kh550溶液,随后滴加浓度为2.1mol/l的氨水调节其ph至8.0。将混合溶液磁力搅拌处理,最后将其过30目筛网,收集筛下料、烘干、造粒,得到含水率为8%、粒径为18μm的坯体粉料d。其中,特定质量比为浆料前驱体b:al2o3纤维:kh550溶液=42:3:8。具体混合过程如下:先将kh550溶液以18ml/min的速率滴加到混合浆料前驱体b中,边滴加边搅拌直至两者混合均匀,随后边搅拌边加入质量分数为8%的al2o3纤维c,搅拌6min后再加入同等质量分数的al2o3纤维c,重复以上操作至al2o3纤维c完全加入。磁力搅拌处理的加热温度为100℃,搅拌转速为260r/min,搅拌时间为3h。

[0064]

5)借助压机将坯体粉料d成型为陶瓷薄板坯体,随后将坯体烘干至含水率为4%,最后将其送至固相烧结炉中烧结,得到一种高强度多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板。其中,陶瓷薄板坯体的长、宽、厚度分别为300mm、600mm、2mm。固相烧结的制度如下:以4℃/min升温速率从室温加热到550℃,保温15min,随后以10℃/min升温速率加热到1280℃,保温8min,再以6℃/min降温速率降温到1030℃,保温16min。

[0065]

实施例4:

[0066]

1)将球状、棒状al2o3粉体按特定质量比依次称重、均匀混合,得到al2o3混合粉体a。其中,球状al2o3粉体的粒径为180nm,介孔孔径为3nm,介孔率为7%。棒状al2o3粉体的粒径为4μm,介孔孔径为80nm,介孔率为18%。上述特定质量比为球状al2o3粉体:棒状al2o3粉

体=25:7。

[0067]

2)取al2o3混合粉体a、氧化镁、氧化锰、高强水泥土、优质钾长石、高岭土、黑滑石、韶关球土、磷钇矿土、羧甲基纤维素、三聚磷酸钠11种原料,按照以下化学计量比称重并均匀混合,再经破碎、球磨、制浆等工序,得到悬浮性较好的浆料前驱体b。其中,al2o3混合粉体a与氧化镁、氧化锰、水泥土、钾长石、高岭土、黑滑石、球土、磷钇矿土、羧甲基纤维素和三聚磷酸钠的质量比为38:1.5:2:8:13:7:8:11:9:1.5:0.8。悬浮性较好是指停止搅拌后,浆料在22min内无明显聚沉现象。

[0068]

3)按照特定质量比al2o3纤维:球石:水=13:35:36,将上述原料称重、球磨处理,控制球磨转速为55r/min,球磨时间为7min。随后将经球磨后的混合物过70目筛网,收集筛下料、冷冻干燥处理,得到经分散的al2o3纤维c。其中,al2o3纤维长度为320μm,纤维直径为4μm,纤维长径比为100,球石粒径为2mm。冷冻干燥处理的温度为-45℃,时间为10h,真空度为50pa。

[0069]

4)按照特定质量比称取混合浆料前驱体b、al2o3纤维c和浓度为4mol/l的kh550溶液,随后滴加浓度为1.8mol/l的氨水调节其ph至8.0。将混合溶液磁力搅拌处理,最后将其过30目筛网,收集筛下料、烘干、造粒,得到含水率为12%、粒径为15μm的坯体粉料d。其中,特定质量比为浆料前驱体b:al2o3纤维:kh550溶液=45:4:9。具体混合过程如下:先将kh550溶液以15ml/min的速率滴加到混合浆料前驱体b中,边滴加边搅拌直至两者混合均匀,随后边搅拌边加入质量分数为6%的al2o3纤维c,搅拌5min后再加入同等质量分数的al2o3纤维c,重复以上操作至al2o3纤维c完全加入。磁力搅拌处理的加热温度为90℃,搅拌转速为280r/min,搅拌时间为2.5h。

[0070]

5)借助压机将坯体粉料d成型为陶瓷薄板坯体,随后将坯体烘干至含水率为4%,最后将其送至固相烧结炉中烧结,得到一种高强度多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板。其中,陶瓷薄板坯体的长、宽、厚度分别为320、620mm、1.8mm。固相烧结的制度如下:以3℃/min升温速率从室温加热到550℃,保温18min,随后以10℃/min升温速率加热到1280℃,保温8min,再以6℃/min降温速率降温到1020℃,保温15min。

[0071]

对比例1:

[0072]

相较于实施例1,对比例1中未引入球状和棒状al2o3颗粒和al2o3纤维作为增强体,其余制备过程与实施例1相同

[0073]

1)取煅烧氧化铝、氧化镁、氧化锰、高强水泥土、优质钾长石、高岭土、黑滑石、韶关球土、磷钇矿土、羧甲基纤维素、三聚磷酸钠11种原料,按照以下化学计量比称重并均匀混合,再经破碎、球磨、制浆等工序,得到悬浮性较好的浆料前驱体a。其中,煅烧氧化铝、氧化镁、氧化锰、高强水泥土、优质钾长石、高岭土、黑滑石、韶关球土、磷钇矿土、羧甲基纤维素、三聚磷酸钠的质量比为35:1:1:5:10:5:5:10:5:1:0.5。悬浮性较好是指停止搅拌后,浆料在20min内无明显聚沉现象。

[0074]

2)将浆料前驱体a过20目筛网,收集筛下料、烘干、造粒,得到含水率为5%、粒径为10的坯体粉料b。

[0075]

3)借助压机将坯体粉料b成型为陶瓷薄板坯体,随后将坯体烘干至含水率为3%,最后将其送至固相烧结炉中烧结,得到一种高强度多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板。其中,陶瓷薄板坯体的长、宽、厚度分别为250mm、550mm、1.5mm。固相烧结的制度如下:以

3℃/min升温速率从室温加热到500℃,保温10min,随后以8℃/min升温速率加热到1250℃,保温5min,再以5℃/min降温速率降温到1000℃,保温10min。

[0076]

对比例2:

[0077]

对比例2与实施例2的区别在于,在步骤2中,对比不同配方体系抑制氧化铝生长的效果,其余制备过程与实施例2相同。

[0078]

1)取al2o3混合粉体a、高强水泥土、优质钾长石、高岭土、黑滑石、韶关球土、羧甲基纤维素、三聚磷酸钠8种原料,按照以下化学计量比称重并均匀混合,再经破碎、球磨、制浆等工序,得到悬浮性较好的浆料前驱体b。其中,al2o3混合粉体a、高强水泥土、优质钾长石、高岭土、黑滑石、韶关球的质量比为34:56:5:0.6:0.4:1:3。羧甲基纤维素、三聚磷酸钠在浆料前驱体b中的体积百分比分别为2%、1.2%。悬浮性较好是指停止搅拌后,浆料在25min内无明显聚沉现象。

[0079]

对比例3:

[0080]

对比例3与实施例3的区别在于,在步骤2、4中,对比常规液相分散体系和“物理-化学”两步式分散体系的效果差异,其余制备过程与实施例3相同。

[0081]

1)将球状、棒状al2o3粉体按特定质量比依次称重、均匀混合,得到al2o3混合粉体a。其中,球状al2o3粉体的粒径为100-200nm,介孔孔径为1-5nm,介孔率为5-10%。棒状al2o3粉体的粒径为1-5μm,介孔孔径为50-100nm,介孔率为10-20%。上述特定质量比为球状al2o3粉体:棒状al2o3粉体=(20-30):(5-10)。

[0082]

2)取al2o3混合粉体a、氧化镁、氧化锰、高强水泥土、优质钾长石、高岭土、黑滑石、韶关球土、磷钇矿土、羧甲基纤维素10种原料,按照以下化学计量比称重并均匀混合,再经破碎、球磨、制浆等工序,得到悬浮性较好的浆料前驱体b。其中,al2o3混合粉体a、氧化镁、氧化锰、高强水泥土、优质钾长石、高岭土、黑滑石、韶关球土、磷钇矿土、羧甲基纤维素的质量比为30:40:1:5:1:1:1:0.1:0.1:0.1。羧甲基纤维素在浆料前驱体b中的体积百分比分别为1%。悬浮性较好是指停止搅拌后,浆料在20-30min内无明显聚沉现象。

[0083]

3)按照特定质量比称取、混合浆料前驱体b和al2o3纤维c,将混合溶液磁力搅拌处理,最后将其过40目筛网,收集筛下料、烘干、造粒,得到含水率为15%、粒径为20μm的坯体粉料d。其中,特定质量比为浆料前驱体b:al2o3纤维=50):5。磁力搅拌处理的加热温度为80℃,搅拌转速为200r/min,搅拌时间为4h。

[0084]

4)借助压机将坯体粉料d成型为陶瓷薄板坯体,随后将坯体烘干至含水率为5%,最后将其送至固相烧结炉中烧结,得到一种高强度多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板。其中,陶瓷薄板坯体的长、宽、厚度分别为350mm、650mm、2.5mm。固相烧结的制度如下:以5℃/min升温速率从室温加热到600℃,保温20min,随后以12℃/min升温速率加热到1300℃,保温10min,再以8℃/min降温速率降温到1050℃,保温20min。

[0085]

对比例4:

[0086]

对比例3与实施例1的区别在于,在步骤5中,对比普通烧结工艺和“低温-高温-保温”三段式快速烧结工艺的效果差异,其余制备过程与实施例4相同借助压机将坯体粉料d成型为陶瓷薄板坯体,随后将坯体烘干至含水率为3-5%,最后将其送至固相烧结炉中烧结,得到一种高强度多形貌al2o3颗粒/al2o3纤维复合陶瓷薄板。其中,陶瓷薄板坯体的长、宽、厚度分别为200mm、600mm、2mm。固相烧结的制度如下:烧结温度为1300℃,烧成周期为

40min,最高温度保温时间为30min。

[0087]

表1列举了实施例1、2、3和对比例1、2、3、4的部分力学性能测试数据:

[0088]

表1实施例和对比例样品的力学性能对比

[0089][0090][0091]

图1为实施例1中氧化铝短切纤维原料的扫描电镜测试图。从图1可以看出,al2o3短切纤维原料呈相互交织的状态,结构紧密,但其取向性较差,分散性较差。

[0092]

图2为实施例1中经物理分散al2o3纤维c的扫描电镜测试图。从图2可以看出,经物理分散工艺后,纤维的长径比出现显著下降,原本相互交织的结构被破坏,分散性大大提升,这表明球磨工艺可以高效提升al2o3短切纤维原料的分散性。

[0093]

图3为实施例1中经液相分散的纤维/基体混合物扫描电镜测试图。从图3可以看出,经液相分散工艺后,纤维在基体中分散均匀,而纤维的长径比未发生明显变化,这是由于液相介质对纤维的磨损作用较小。

[0094]

图4为实施例2中纤维复合陶瓷薄板的xrd测试图。从图4的峰位衍射角可看出,纤维复合陶瓷薄板的主晶相为al2o3、sio2、mgo等,伴随有高强度莫来石相生成。

[0095]

图5为实施例3中经分散al2o3纤维c长径比随球磨时间的变化。理论上,在纤维复合材料中,合理的纤维长径比有利于保障纤维的复合、增强效果。从图5可以看出,随着球磨时间的延长,al2o3纤维c的长径比呈先剧烈下降、后平缓下降的趋势,表明本发明通过调控球磨时间可精确控制al2o3短切纤维长径比、分散性,进而保障纤维的复合、增强效果。

[0096]

图6为实施例3中纤维复合陶瓷薄板断面的扫描电镜测试图(经刻蚀)。从图6可以看出,纤维复合陶瓷薄板断面结构致密,无明显孔洞等缺陷,晶粒未发生明显异常长大,表明本发明设置的烧结工艺合理。此外,材料的断面结构处出现了细小的微裂纹,而大多数微裂纹在遇到基体中球状、棒状al2o3颗粒时发生了明显偏转,这说明引入的多形貌弥散性al2o3颗粒可有效拓展内部微裂纹的路径,进而防止材料发生脆性断裂。

[0097]

图7为实施例3中纤维复合陶瓷薄板断面的扫描电镜测试图(经刻蚀)。从图7可以看出,al2o3纤维和基体结合紧密,表明本发明工艺设置合理,优选的纤维和基体热膨胀系数差异合适。因此,当该材料承载外来载荷时,纤维可通过界面作用分担部分载荷,抑制内部微裂纹的产生,发挥出“纤维断裂-拔出”等力学增强机制,防止材料发生脆性断裂。此外,纤维的表面未见明显结构性蠕变,表明本发明的烧结工艺设置合理,引入的硅基涂层也有效降低高温对纤维的热力学损伤,保障纤维复合效果,进而提升复合薄板的综合力学性能。

[0098]

图8为实施例3中纤维复合陶瓷薄板断面的扫描电镜测试图(未经刻蚀)。从图8可

两步式分散工艺可降低30-40%分散时间,提升40-60%分散效率;其二,纤维力学结构、分散性直接影响复合效果、材料力学强度,而传统球磨分散体系成分复杂,粉体、纤维、球石间的磨损效果不可控,难以有效控制纤维的力学结构、分散性。本发明经优化的物理球磨分散法工艺设置合理,采用的“纤维-球石”混料体系内部磨损小,通过调控球磨时间可精确控制短切纤维长径比、分散性,进而保障纤维复合、增强效果。

[0106]

(3)通过对比例3与实施例3的对比,可知通过开发出“浆料-硅烷偶联剂-纤维”液相分散体系,采用“分批式投料”的工艺提升纤维分散效率,工艺成本低廉,具有以下两点技术先进性:其一,引入浆料中的三聚磷酸钠作为分散介质,渗入纤维外表面以形成负电层,改善纤维界面水层中自由水含量和负电层电位,进而借助静电力作用而使纤维自发分散,二次提升纤维的分散效果实现纤维和基体均匀混合;其二,构建“纤维外包裹”涂层结构,引入硅烷偶联剂kh550作为纤维界面硅基保护层。在ph=7.5-8.5的碱性环境下,可加速基团在疏水层定向排布,引导氨基等基团和纤维外表面活性位点、结构位点相结合,从而在纤维外表面构建完整的硅基保护层,可防止纤维发生破坏式热力学蠕变,降低烧结过程中纤维40-50%的力学损伤,进而保障复合材料的综合力学性能。

[0107]

(4)基于“浆料-硅烷偶联剂-纤维”液相分散体系,引入真空冷冻干燥工艺,以避免zro2纤维在干燥过程中出现二次团聚,保护纤维外表面硅基涂层。相较于烘箱干燥等常规干燥工艺,真空冷冻干燥工艺存在以下两点技术优势:其一,通过该工艺可以在-80

‑‑

120℃迅速冻结、除去纤维表面自由水,避免水分子之间强大的氢键作用而致使纤维发生二次团聚,破坏原有的化学分散效果。而常规干燥工艺会引发二次团聚,降低化学分散效果,阻碍后续步骤中纤维和粉体实现均匀混合;其二,硅基涂层材料在长时间保温环境中,会出现微裂纹、分层等结构性缺陷。采用本发明真空冷冻干燥工艺可以有效规避因温度差异而导致的内部结构缺陷,保护纤维外硅基包裹层,保障其高温保护效果。

[0108]

(5)通过对比例4与实施例1的对比,可知通过革新单一固相烧结制度,开发出“低温-高温-保温”三段式快速烧结工艺,可有效调控纤维、弥散性颗粒等多维度增强体,调控其热力学蠕变速率,保护其力学结构,保障复合体系的强化效果。相较于常规烧结工艺而言,本发明存在以下两点技术优势:其一,低温下排除塑性聚合物,引入硅基保护涂层。在500-600℃下,羧甲基纤维素、硅烷偶联剂kh550可发生降解反应:作为塑性原料,前者及时排出有利于促进内部空间结构重排,进而推动致密化进程。后者可依附于纤维外表面,分解为硅基热解保护涂层,理论上可降低高温下纤维40-60%的热力学损伤,进而保障复合薄板的综合力学性能;其二,本发明采用“高温、快烧”的烧结制度,先在1250-1300℃高温下短时间保温,再降温到1000-1050℃进行快速烧结。常规烧结工艺烧结温度高、保温时间长,易致使细小晶粒粗大、脆化,而本工艺高温段烧结时间短,可协同氧化镁、稀土元素等降低晶体界面表面能,防止弥散性颗粒因取向性生长而晶粒粗大、脆化,降低热力学蠕变损伤,便于其发挥颗粒弥漫性增强的强韧化机理。

[0109]

(6)通过对比例1与实施例1的对比,可知通过合理优化多形貌al2o3颗粒级配,构建“多形貌al2o3颗粒-纤维”多维度增强体系。本发明在传统陶瓷薄板“脆性”体系中引入韧性纤维体、高强弥散性颗粒作为增强相,当内部出现破坏性裂纹时,增强相可有效抑制裂纹尖端应力集中,偏转内部微裂纹的拓展路径,协同基体共同承受外界应力。因此,当材料承受外界载荷时,三种均匀分布的增强体可以有效偏转裂纹的拓展路径,使材料的断裂模式由

单一的“脆性断裂”转变成“韧性断裂”,能够吸收更多的外界冲击能量,提升其综合力学性能。对比而言,传统陶瓷板脆性大、力学强度仅为30-50mpa,而本发明研制的复合薄板弯曲强度可达120-140mpa,最大提升幅度为370%。

[0110]

综上所述,本发明打破单一的纤维复合模式,将低成本al2o3颗粒和al2o3纤维作为增强体,开创出al2o3颗粒/al2o3纤维复合体系,有效提升陶瓷薄板的综合力学性能,有望打破国外技术壁垒,为传统陶瓷薄板的薄型化提供重要技术依据,具有极大市场应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1