一种高介电高击穿钛酸锶陶瓷的制备方法

1.本发明属于陶瓷材料制备技术领域,尤其涉及一种高介电高击穿钛酸锶陶瓷的制备方法。

背景技术:

2.陶瓷介质电容器作为脉冲功率系统中常见的储能元件,因其具有高功率密度、快充放电速度以及长循环寿命等优点,可以广泛应用在军事武器、航空航天、电动汽车和医疗设备等领域。但随着电子器件逐步进入小型化、微型化时代,迫切要求提高电介质材料的储能密度。

3.钛酸锶陶瓷作为一种典型的线性介电材料,不仅在室温下呈现顺电相,而且表现出极低的介电损耗(<1%)、相对较高的击穿强度(>200kv/cm)以及中等介电常数(~300)等优异的电学特性,已经在介质电容器应用方面备受关注。

4.但是,目前制备钛酸锶陶瓷一般都需要在高温(1350~1500℃)下进行长时间的保温(>2h),长时间的高温处理不仅会引起晶粒的异常生长,严重劣化陶瓷的击穿性能,进而限制储能密度的提升,而且整个制备过程较为耗能耗时,从而造成能源过度消耗和环境污染加剧等问题。

技术实现要素:

5.本发明的目的在于提供一种高介电高击穿钛酸锶陶瓷的制备方法,将钛酸锶陶瓷坯体加热至1000~1150℃并保温处理30min后,施加250v/cm恒压电场直至发生闪烧,以及随后控制电流密度增大至10~30ma/mm2继续闪烧,不仅解决了目前制备钛酸锶陶瓷耗能耗时的技术问题,而且解决了陶瓷晶粒异常生长的技术问题。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明实施例提供了一种高介电高击穿钛酸锶陶瓷的制备方法,包括:

8.制备钛酸锶陶瓷坯体;

9.将所述钛酸锶陶瓷坯体加热至1000~1150℃,并在1000~1150℃的温度下保温30min;

10.对保温后的所述钛酸锶陶瓷坯体的两端施加强度为250v/cm的恒压电场,直至发生闪烧,然后控制电流密度增大至10~30ma/mm2并继续闪烧,30~120s后结束闪烧,即得高介电高击穿钛酸锶陶瓷。

11.作为本发明实施例的进一步改进,所述制备钛酸锶陶瓷坯体包括:

12.以碳酸锶和二氧化钛为原料制备钛酸锶陶瓷粉体;

13.对所述钛酸锶陶瓷粉体依次进行二次球磨、二次烘干、过筛和压制,即得钛酸锶陶瓷坯体。

14.作为本发明实施例的进一步改进,所述制备钛酸锶陶瓷坯体还包括:

15.对所述钛酸锶陶瓷坯体进行冷等静压处理,所述冷等静压的压力控制为200mpa,

保压时间为3min。

16.作为本发明实施例的进一步改进,所述以碳酸锶和二氧化钛为原料制备钛酸锶陶瓷粉体包括:

17.按照钛酸锶的化学计量比称取碳酸锶和二氧化钛原料,然后将碳酸锶和二氧化钛原料与氧化锆球石、去离子水按质量比1:3:1进行混合球磨8~12h;

18.将球磨后的混合原料在80℃的温度下进行干燥,然后置于1200℃的温度下煅烧2h,即得钛酸锶陶瓷粉体。

19.作为本发明实施例的进一步改进,对所述钛酸锶陶瓷粉体进行二次球磨的时间为8~12h;二次干燥的温度为80℃。

20.作为本发明实施例的进一步改进,对所述钛酸锶陶瓷粉体进行过筛的标准目数为120~200目。

21.作为本发明实施例的进一步改进,所述钛酸锶陶瓷坯体加热的升温速率为10℃/min。

22.作为本发明实施例的进一步改进,所述控制电流密度增大至10~30ma/mm2在1s的时间内完成。

23.作为本发明实施例的进一步改进,所述高介电高击穿钛酸锶陶瓷的击穿强度为370kv/cm;储能密度为2.21j/cm3。

24.作为本发明实施例的进一步改进,所述高介电高击穿钛酸锶陶瓷在1khz下的介电常数为380,介电损耗为0.008。

25.本发明实施例中提供的一个或多个技术方案,具有以下技术效果或优点:

26.本发明实施例提供的高介电高击穿钛酸锶陶瓷的制备方法,在将钛酸锶陶瓷坯体加热至1000~1150℃并保温处理30min后,施加250v/cm恒压电场直至发生闪烧,以及随后控制电流密度增大至10~30ma/mm2继续闪烧30~120s,制备出高介电高击穿钛酸锶陶瓷。鉴于此,本发明实施例采用短时间的高温预热与电场作用下的焦耳热进行钛酸锶陶瓷的烧结处理,烧结时间明显缩短,实现了制备工艺中能量和时间的节约,而且在保持高致密化的情况下抑制了陶瓷的晶粒生长,实现了钛酸锶陶瓷的介电和击穿特性的提高。另外,本发明实施例提供的制备方法具有设备简单、生产效率高以及节能环保的优点,可在陶瓷材料的工业化生产中广泛应用。

27.本发明实施例制备的钛酸锶陶瓷性能测试:具有致密的微观结构,没有明显的气孔存在,相对密度达到97%,平均晶粒尺寸为1.77μm;具有良好的介电性能,在1khz下的介电常数ε=380,介电损耗tanδ=0.008,且该介电性能表现出优秀的温度和频率稳定性;具有更加优异的击穿强度和储能密度,其中击穿强度为370kv/cm,储能密度为2.21j/cm3。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1是本发明实施例在制备钛酸锶陶瓷中电压强度和电流密度随时间的变化曲线

图;

30.图2是本发明实施例在制备钛酸锶陶瓷中功率损耗随时间的变化曲线图;

31.图3是本发明实施例制备的钛酸锶陶瓷的sem图;

32.图4是本发明实施例制备的钛酸锶陶瓷晶粒尺寸分布图;

33.图5是本发明实施例制备的钛酸锶陶瓷随频率变化的介电性能图;

34.图6是本发明实施例制备的钛酸锶陶瓷随温度变化的介电性能图;

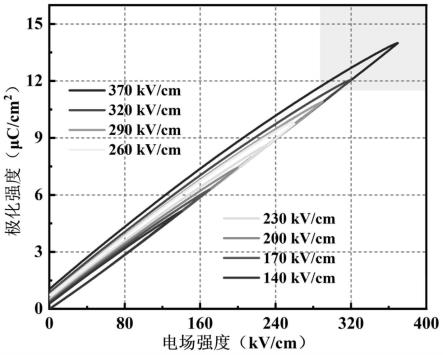

35.图7是本发明实施例制备的钛酸锶陶瓷p-e loops。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.需要说明的是,本发明实施例在以下描述中,进行球磨的球磨机是南京南大仪器有限公司生产的qm-3sp2行星式球磨机;干燥的烘箱是天津泰斯特仪器有限公司生产的101-ab电热鼓风干燥箱;冷等静压的压机是川西机器有限责任公司生产的ldj100/320-300型压机;闪烧电源是美国magna-power公司生产的型号为sl1250-1.2/ui的直流电源,电压在0-1250v范围内可调,电流在0-1.2a范围内可调。

38.本发明实施例提供的高介电高击穿钛酸锶陶瓷的制备方法,包括步骤s101至s103。

39.s101:制备钛酸锶陶瓷坯体;

40.s102:将所述钛酸锶陶瓷坯体加热至1000~1150℃,并在1000~1150℃的温度下保温30min;

41.s103:对保温后的所述钛酸锶陶瓷坯体的两端施加强度为250v/cm的恒压电场,直至发生闪烧,然后控制电流密度增大至10~30ma/mm2并继续闪烧,30~120s后结束闪烧,即得高介电高击穿钛酸锶陶瓷。

42.本发明实施例提供的高介电高击穿钛酸锶陶瓷的制备方法,将钛酸锶陶瓷坯体加热至1000~1150℃并保温处理30min后,通过施加250v/cm恒压电场发生闪烧,并在闪烧发生后控制电流密度增大至10~30ma/mm2继续闪烧30~120s,即可制备出高介电高击穿钛酸锶陶瓷。鉴于此,本发明实施例在短时间的高温预热后进行控制电压、电流密度等工艺参数的闪烧烧结,第一方面使制备钛酸锶陶瓷的烧结温度由1350~1500℃降低至1000~1150℃,而且整个烧结时间≤2min,从而在降低烧结温度的同时明显缩短了烧结时间。同时,闪烧烧结是一种借助电场作用下的焦耳热“由内而外”的烧结方式,相比于传统的“由外而内”的热辐射烧结方式能够避免热量的过度损耗,使得加热效率更高。第二方面在短时间的高温预热后进行闪烧烧结,且在闪烧烧结中进行电压、电流密度等工艺参数的有效控制,不仅能够抑制钛酸锶陶瓷的晶粒生长,而且可以改善钛酸锶陶瓷的微观结构,从而制备得到致密化程度高且晶粒细小的介电陶瓷,实现钛酸锶陶瓷介电性能和击穿强度的进一步提高。第三方面本发明实施例提供的制备方法只需要利用传统管式炉或马弗炉进行闪烧烧结即可,无需大型或复杂专业设备,具有工艺设备简单的优点,而且整个制备过程节能省时,具

有生产效率高和节能环保的优点,可在陶瓷材料的工业化生产中广泛应用。

43.需要说明的是,本发明实施例中所制备成的钛酸锶陶瓷坯体优选为狗骨型,而且本发明实施例优选在制备成的狗骨型钛酸锶陶瓷坯体的两端钻孔,并将所述狗骨型钛酸锶陶瓷坯体通过两端的孔分别悬挂于平行的铂金丝上,以及将铂金丝的另一端与电源相连后,将狗骨型钛酸锶陶瓷坯体与铂金丝整体置于传统管式炉或马弗炉中以进行闪烧烧结。

44.需要说明的是,本发明实施例研究了狗骨型钛酸锶陶瓷坯体闪在烧烧结中电压强度、电流密度随时间的变化关系,结果如图1至图2所示。其中,图1是本发明实施例在制备钛酸锶陶瓷中电压强度和电流密度随时间的变化曲线图;图2是本发明实施例在制备钛酸锶陶瓷中功率损耗随时间的变化曲线图。

45.根据图1和图2可以看出,本发明实施例在施加250v/cm的恒压电场后,狗骨型钛酸锶陶瓷坯体很快就发生了闪烧现象,随后控制电流密度迅速增大至10~30ma/mm2,同时跟随样品电阻变化下到某一稳态范围,并在闪烧发生点产生一个明显的功率损耗峰。

46.在本发明实施例中,所述制备钛酸锶陶瓷坯体的步骤优选包括:

47.以碳酸锶和二氧化钛为原料制备钛酸锶陶瓷粉体;

48.对所述钛酸锶陶瓷粉体依次进行二次球磨、二次烘干、过筛和压制,即得钛酸锶陶瓷坯体。

49.需要说明的是,本发明实施例对所述碳酸锶和二氧化钛的具体来源没有特别说明,以得到满足化学成分要求的钛酸锶为准。

50.在本发明实施例中,所述制备钛酸锶陶瓷坯体优选还包括:

51.对所述钛酸锶陶瓷坯体进行冷等静压处理,所述冷等静压的压力控制为200mpa,保压时间为3min。

52.在本发明实施例中,所述以碳酸锶和二氧化钛为原料制备钛酸锶陶瓷粉体优选包括:

53.按照钛酸锶的化学计量比称取碳酸锶和二氧化钛原料,然后将碳酸锶和二氧化钛原料与氧化锆球石、去离子水按质量比1:3:1进行混合球磨8~12h;

54.将球磨后的混合原料在80℃的温度下进行干燥,然后置于1200℃的温度下煅烧2h,即得钛酸锶陶瓷粉体。

55.需要说明的是,本发明实施例在称取碳酸锶和二氧化钛原料时具体按照等物质的量的碳酸锶和二氧化钛进行取料,而且在称取碳酸锶和二氧化钛原料后还加入适量的球磨助剂进行混合,其中所述球磨助剂的具体成分、来源以及用量没有特别的限定,以能够提高碳酸锶和二氧化钛球磨质量以及球磨效率为准。

56.在本发明实施例中,对所述钛酸锶陶瓷粉体进行二次球磨的时间优选为8~12h;二次干燥的温度优选为80℃。

57.在本发明实施例中,对所述钛酸锶陶瓷粉体进行过筛的标准目数优选为120~200目。

58.在本发明实施例中,所述钛酸锶陶瓷坯体加热的升温速率优选为10℃/min。

59.在本发明实施例中,所述控制电流密度增大至10~30ma/mm2优选在1s的时间内完成,从而使电压强度跟随钛酸锶陶瓷粉体电阻转化为某一稳态范围,并在闪烧发生点产生较明显的功率损耗峰。

60.在本发明实施例中,所述高介电高击穿钛酸锶陶瓷的击穿强度优选为370kv/cm;储能密度优选为2.21j/cm3。

61.在本发明实施例中,所述高介电高击穿钛酸锶陶瓷在1khz下的介电常数优选为380,介电损耗优选为0.008。

62.基于上述描述可知,本发明实施例提供的高介电高击穿钛酸锶陶瓷的制备方法,优选包括以下步骤:

63.s101:按照钛酸锶的化学计量比称取碳酸锶和二氧化钛作为原料,然后将原料与氧化锆球石、去离子水按质量比为1:3:1进行混合球磨8~12h,依次球磨得到的混合原料在80℃的温度下干燥,以及置于1200℃的马弗炉煅烧2h,得到钛酸锶陶瓷粉体。

64.s102:将步骤s101煅烧得到的钛酸锶陶瓷粉体与氧化锆球石、去离子水按质量比为1:3:1进行二次球磨8~12h并置于80℃的温度下进行二次干燥,得到干燥粉体;对所述干燥粉体采用120~200的分样筛进行过筛,获得细小均匀的钛酸锶陶瓷粉体;称取适量的钛酸锶陶瓷粉体加入到模具中,压制出狗骨型钛酸锶陶瓷坯体;将所述狗骨型钛酸锶陶瓷坯体在压力为200mpa的条件下进行冷等静压处理,保压时间3min。

65.s103:在所述狗骨型钛酸锶陶瓷坯体两端钻孔后,将所述狗骨型钛酸锶陶瓷坯体通过其两端的孔悬挂在平行铂金丝上,并将平行铂金丝的另一端与电源相连,最后整体置于管式炉中;

66.s104:对管式炉以10℃/min快速升温至1000~1150℃,并在1000~1150℃的温度下保温30min,然后施加电压强度为250v/cm的恒定电场直至发生闪烧现象,控制电流迅速增大到10~30ma/mm2,维持闪烧状态30~120s后切断电源,闪烧结束,即得高击穿高介电钛酸锶陶瓷。

67.下面将结合具体实施例对本发明的技术方案作进一步的详细阐述。

68.实施例1

69.本实施例1提供的高介电高击穿钛酸锶陶瓷的制备方法包括以下步骤:

70.s101:按照钛酸锶的化学计量比称取碳酸锶和二氧化钛作为原料,然后将原料与氧化锆球石、去离子水按质量比为1:3:1送入球磨机中进行混合球磨8h;将球磨得到的混合原料置于烘箱中在80℃的温度下干燥后,再置于1200℃的马弗炉煅烧2h,得到钛酸锶陶瓷粉体。

71.s102:将步骤s101煅烧得到的钛酸锶陶瓷粉体与氧化锆球石、去离子水按质量比为1:3:1送入球磨机中进行二次球磨8h,并置于80℃的温度下进行二次干燥,得到干燥粉体;对所述干燥粉体采用200的分样筛进行过筛,获得细小均匀的钛酸锶陶瓷粉体;称取适量的钛酸锶陶瓷粉体加入到模具中,压制出狗骨型钛酸锶陶瓷坯体;将所述狗骨型钛酸锶陶瓷坯体在压力为200mpa的条件下进行冷等静压处理,保压时间3min,其中,所述狗骨型钛酸锶陶瓷坯体测量部位尺寸为20mm

×

3mm

×

2.26mm。

72.s103:在所述狗骨型钛酸锶陶瓷坯体两端钻孔后,将所述狗骨型钛酸锶陶瓷坯体通过其两端的孔悬挂在平行铂金丝上,并将平行铂金丝的另一端与电源相连,最后整体置于管式炉中;

73.s104:对管式炉以10℃/min快速升温至1150℃,并在1150℃的温度下保温30min,然后施加电压强度为250v/cm的恒定电场直至发生闪烧现象,控制电流迅速增大到10ma/

mm2,维持闪烧状态120s后切断电源,闪烧结束,即得高击穿高介电钛酸锶陶瓷。

74.实施例2

75.本实施例2提供的高介电高击穿钛酸锶陶瓷的制备方法包括以下步骤:

76.s101:按照钛酸锶的化学计量比称取碳酸锶和二氧化钛作为原料,然后将原料与氧化锆球石、去离子水按质量比为1:3:1送入球磨机中进行混合球磨12h;将球磨得到的混合原料置于烘箱中在80℃的温度下干燥后,再置于1200℃的马弗炉煅烧2h,得到钛酸锶陶瓷粉体。

77.s102:将步骤s101煅烧得到的钛酸锶陶瓷粉体与氧化锆球石、去离子水按质量比为1:3:1送入球磨机中进行二次球磨12h,并置于80℃的温度下进行二次干燥,得到干燥粉体;对所述干燥粉体采用120目的分样筛进行过筛,获得细小均匀的钛酸锶陶瓷粉体;称取适量的钛酸锶陶瓷粉体加入到模具中,压制出狗骨型钛酸锶陶瓷坯体;将所述狗骨型钛酸锶陶瓷坯体在压力为200mpa的条件下进行冷等静压处理,保压时间3min,其中,所述狗骨型钛酸锶陶瓷坯体测量部位尺寸为20mm

×

3mm

×

2.26mm。

78.s103:在所述狗骨型钛酸锶陶瓷坯体两端钻孔后,将所述狗骨型钛酸锶陶瓷坯体通过其两端的孔悬挂在平行铂金丝上,并将平行铂金丝的另一端与电源相连,最后整体置于管式炉中;

79.s104:对管式炉以10℃/min快速升温至1050℃,并在1050℃的温度下保温30min,然后施加电压强度为250v/cm的恒定电场直至发生闪烧现象,控制电流迅速增大到20ma/mm2,维持闪烧状态60s后切断电源,闪烧结束,即得高击穿高介电钛酸锶陶瓷。

80.实施例3

81.本实施例2提供的高介电高击穿钛酸锶陶瓷的制备方法包括以下步骤:

82.s101:按照钛酸锶的化学计量比称取碳酸锶和二氧化钛作为原料,然后将原料与氧化锆球石、去离子水按质量比为1:3:1送入球磨机中进行混合球磨12h;将球磨得到的混合原料置于烘箱中在80℃的温度下干燥后,再置于1200℃的马弗炉煅烧2h,得到钛酸锶陶瓷粉体。

83.s102:将步骤s101煅烧得到的钛酸锶陶瓷粉体与氧化锆球石、去离子水按质量比为1:3:1送入球磨机中进行二次球磨12h,并置于80℃的温度下进行二次干燥,得到干燥粉体;对所述干燥粉体采用120的分样筛进行过筛,获得细小均匀的钛酸锶陶瓷粉体;称取适量的钛酸锶陶瓷粉体加入到模具中,压制出狗骨型钛酸锶陶瓷坯体;将所述狗骨型钛酸锶陶瓷坯体在压力为200mpa的条件下进行冷等静压处理,保压时间3min,其中,所述狗骨型钛酸锶陶瓷坯体测量部位尺寸为20mm

×

3mm

×

2.26mm。

84.s103:在所述狗骨型钛酸锶陶瓷坯体两端钻孔后,将所述狗骨型钛酸锶陶瓷坯体通过其两端的孔悬挂在平行铂金丝上,并将平行铂金丝的另一端与电源相连,最后整体置于管式炉中;

85.s104:对管式炉以10℃/min快速升温至1100℃,并在1100℃的温度下保温30min,然后施加电压强度为250v/cm的恒定电场直至发生闪烧现象,控制电流迅速增大到30ma/mm2,维持闪烧状态30s后切断电源,闪烧结束,即得高击穿高介电钛酸锶陶瓷。

86.将实施例3制备的高击穿高介电钛酸锶陶瓷进行性能表征,其结果详见图3至图7。其中,图3是实施例3制备的钛酸锶陶瓷的sem图;图4是实施例3制备的钛酸锶陶瓷晶粒尺寸

分布图;图5是实施例3制备的钛酸锶陶瓷随频率变化的介电性能图;图6是实施例3制备的钛酸锶陶瓷随温度变化的介电性能图;图7是实施例3制备的钛酸锶陶瓷p-e loops。

87.根据图3至图4可以看出,实施例3制备的钛酸锶陶瓷具有致密的微观结构,没有明显的气孔存在,相对密度达到97%,平均晶粒尺寸为1.77μm,相比于传统烧结方法其晶粒生长被抑制。

88.根据图5至图6可以看出,实施例3制备的钛酸锶陶瓷具有良好的介电性能,在1khz下的介电常数ε=380,介电损耗tanδ=0.008,且介电性能表现出优秀的温度和频率稳定性。

89.根据图7可以看出,实施例3制备的钛酸锶陶瓷随着电场的不断增加,p-eloops呈现线性增加的趋势,击穿强度和极化强度不断增加,本发明实施例制备的钛酸锶陶瓷的击穿强度和储能密度分别高达370kv/cm和2.21j/cm3,而文献中报道的击穿和储能密度为210kv/cm和0.7j/cm3。可见,本发明实施例提供的制备方法能够明显提高钛酸锶陶瓷的击穿强度和储能密度,其中,钛酸锶陶瓷的击穿强度同比提高76.19%,储能密度同比提高215.71%。

90.对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。本说明书中的各个实施方式采用递进的方式描述,各个实施方式之间相同或相似的部分互相参见即可,每个实施方式重点说明的都是与其他实施方式的不同之处。

91.以上实施例仅用以说明本技术的技术方案,而非对本技术限制;尽管参照前述实施例对本技术进行了详细的说明,本领域普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1