一种基于废水再利用制备早强型减水剂的方法与流程

1.本发明涉及减水剂制备及废水再利用领域,具体是一种基于废水再利用制备早强型减水剂的方法。

背景技术:

2.目前,用于预制混凝土的减水剂主要为脂肪族系列减水剂,该种减水剂具有含气量低,减水率低,混凝土坍落度损失快,成品外观质量差。

3.另外近年来,随着资源日益紧张,环境危机日益严重趋势的发展,废水处理不在简单的最求达标排放,简单的废水处理以不在是最佳途径,取而代之的是循环经济理念,通过技术手段将废水资源化再利用,实现该行业的绿色化和可持续发展,因此,如何实现工业水的再利用是目前生产中的一个重要环节。

技术实现要素:

4.本发明的目的是提供一种基于废水再利用制备早强型减水剂的方法,既能实现废水利用,又能得到一种高减水、高早强、低含气量的减水剂,具有广阔的应用前景以及市场化价值,解决聚羧酸减水剂在预制构件及管桩等产品生产中的应用技术难题。

5.为解决上述技术问题,本发明提供了一种基于废水再利用制备早强型减水剂的方法,所述方法如下:

6.s1、首先称取去离子水倒入反应釜中,在搅拌状态下依次加入重量比1:1~1:3的有机醇胺和无机钠盐,继续搅拌;

7.s2、待完全溶解后,依次加入聚羧酸塑化母液和消泡剂,继续搅拌,待搅拌均匀后即得早强型减水剂。

8.进一步地,所述聚羧酸塑化母液与所述有机醇胺的重量比为3:1。

9.进一步地,所述无机钠盐由工业酸性废水为原料进行制备,制备工艺如下:

10.s1、称取重量比为2∶1的工业酸性废水和粉剂硫酸铝,首先将工业酸性废水投入反应釜后加热至60~70℃,然后将反应釜的搅拌转速调制300~400r/min后,再投入粉剂硫酸铝进行搅拌,搅拌2~2.5h至硫酸铝与酸性废水中的丙烯酸钠充分反应,反应方程式:c3h3o2na+al2(so4)3‑‑‑‑‑

na2so4↓

,形成硫酸钠沉淀;

11.s2、将s1中的硫酸钠沉淀经过过滤、烘干即得无机钠盐。

12.进一步地,所述有机醇胺优选为三乙醇胺。

13.本发明的有益效果是:

14.1.本发明的早强型减水剂,既能实现废水利用,达到循环经济资源化,又能得到一种高减水、高早强、低含气量的减水剂,具有广阔的应用前景以及市场化价值。

15.2.本发明的早强型减水剂用于预制混凝土构件生产时,能够大幅提高混凝土的早期强度,从而缩短或者免除蒸汽加热养护,解决聚羧酸减水剂在预制构件及管桩等产品生产中的应用技术难题。

具体实施方式

16.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例1

18.称取水70kg置于反应釜中,开启搅拌器,再搅拌状态下加入30.00kg 40%固含量的低酸醚比聚羧酸超塑化剂(gj-h(综合型),重均分子量32000,自制超塑化剂母液gj-h综合型母液),然后加入0.20kg竹本油脂消泡剂,继续搅拌均匀后即得到本发明的早强型减水剂,记为gj-h1。

19.实施例2

20.称取水50kg置于反应釜中,然后在搅拌状态下依次加入10.00kg三乙醇胺和10.00kg工业水提取所得硫酸钠,待完全溶解后加入30.00kg 40%固含量,低酸醚比聚羧酸超塑化剂(gj-h(综合型),重均分子量32000,自制聚羧酸母液gj-h减水型母液),然后加入0.20kg竹本油脂消泡剂,继续搅拌均匀后即得到本发明的早强型减水剂,记为gj-h2。

21.实施例3

22.称取水40kg置于反应釜中,然后在搅拌状态下依次加入10.00kg三乙醇胺和20.00kg工业水提取所得硫酸钠,待完全溶解后加入30.00kg 40%固含量,低酸醚比聚羧酸超塑化剂(gj-h(综合型),重均分子量32000,自制聚羧酸母液gj-h减水型母液),然后加入0.20kg竹本油脂消泡剂,继续搅拌均匀后即得到本发明的早强型减水剂,记为gj-h3。

23.实施例4

24.称取水30kg置于反应釜中,然后在搅拌状态下依次加入10.00kg三乙醇胺和30.00kg工业水提取所得硫酸钠,待完全溶解后加入30.00kg 40%固含量,低酸醚比聚羧酸超塑化剂(gj-h(综合型),重均分子量32000,自制聚羧酸母液gj-h减水型母液),然后加入0.20kg竹本油脂消泡剂,继续搅拌均匀后即得到本发明的早强型减水剂,记为gj-h4。

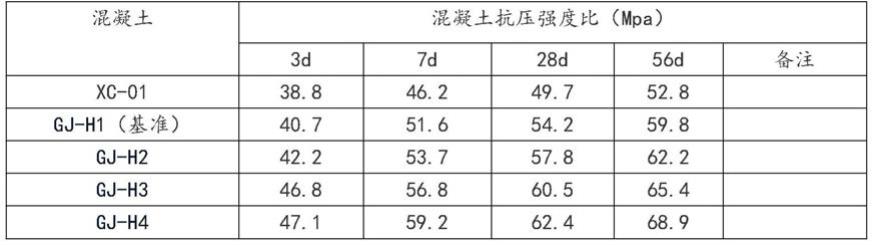

25.将以上实施例中的早强型减水剂gj-h1(基准)

‑‑

gj-h4和市售的预制混凝土所用的脂肪族减水剂xc-01型减水剂,依据gb8076-2008《混凝土减水剂》进行检测,减水率、含气量以及抗压强度结果见表1。

26.表1

[0027][0028]

将本发明实施例制备的gj-h1、gj-h2、gj-h3、gj-h4等早强型减水剂和市售脂肪族类减水剂xc-01按照预应力混凝土配合比(见混凝土配合比表)掺加到混凝土之中,测试添加各型号外加剂新拌混凝土及30min后混凝土坍落度,并成型试块。

[0029]

混凝土配合比表

[0030][0031]

依照预应力混凝土的养护模式将试块随同phc管桩进行高压蒸汽养护,测试结果见表2。试验所用水泥为南通海螺p.ⅱ.52.5,细度模数为2.8的天然河砂,5-20mm的碎石,配合比为:c:s:g:w:j=475:666:1117:125:5。

[0032]

表2

[0033][0034]

总结:工业酸性水中丙烯酸钠,加入过量硫酸铝所形成的硫酸钠沉淀能很好的去除工业水中的丙烯酸钠,形成的硫酸钠能充分利用于低水胶比、低坍落度、早期强度要求高的混凝土塑化剂中,由表2可明显看出中和所得的硫酸钠,在塑化剂中增加该硫酸钠对低坍落度的混凝土的30min混凝土坍落度保持性及早期强度有明显的改善,坍落度保持性及早期强度有明显提高。

[0035]

以上所揭露的仅为本发明的几种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

技术特征:

1.一种基于废水再利用制备早强型减水剂的方法,其特征在于,所述方法如下:s1、首先称取去离子水倒入反应釜中,在搅拌状态下依次加入重量比1:1~1:3的有机醇胺和无机钠盐,继续搅拌;s2、待完全溶解后,依次加入聚羧酸塑化母液和消泡剂,继续搅拌,待搅拌均匀后即得早强型减水剂。2.根据权利要求1所述的一种基于废水再利用制备早强型减水剂的方法,其特征在于,所述聚羧酸塑化母液与所述有机醇胺的重量比为3:1。3.根据权利要求1所述的一种基于废水再利用制备早强型减水剂的方法,其特征在于,所述无机钠盐由工业酸性废水为原料进行制备,制备工艺如下:s1、称取重量比为2∶1的工业酸性废水和粉剂硫酸铝,首先将工业酸性废水投入反应釜后加热至60~70℃,然后将反应釜的搅拌转速调制300~400r/min后,再投入粉剂硫酸铝进行搅拌,搅拌2~2.5h至硫酸铝与酸性废水中的丙烯酸钠充分反应,反应方程式:c3h3o2na+al2(so4)3‑‑‑‑‑

na2so4↓

,形成硫酸钠沉淀;s2、将s1中的硫酸钠沉淀经过过滤、烘干即得无机钠盐。4.根据权利要求1所述的一种基于废水再利用制备早强型减水剂的方法,其特征在于,所述有机醇胺为三乙醇胺。

技术总结

本发明涉及减水剂制备及废水再利用领域,具体公开了一种基于废水再利用制备早强型减水剂的方法,所述方法如下:S1、首先称取去离子水倒入反应釜中,在搅拌状态下依次加入重量比1:1~1:3的有机醇胺和无机钠盐,继续搅拌;S2、待完全溶解后,依次加入聚羧酸塑化母液和少量消泡剂,继续搅拌,待搅拌均匀后即得早强型减水剂;其中,所述无机钠盐以工业酸性废水为原材料制备。本发明既能实现废水利用,避免资源浪费,又能制得一种高减水、高早强、低含气量的减水剂,具有广阔的应用前景以及市场化价值。具有广阔的应用前景以及市场化价值。

技术研发人员:胡凯宁 俞健钧

受保护的技术使用者:江苏国胶新材料有限公司

技术研发日:2022.03.15

技术公布日:2022/5/20

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1