混凝土外加剂、含有外加剂的混凝土拌和料及制备方法与流程

1.本发明涉及混凝土领域,尤其是涉及一种混凝土外加剂、含有外加剂的混凝土拌和料及制备方法。

背景技术:

2.在软岩隧道的施工中,通常需要先在隧道内壁喷射一层混凝土作为初期支护,喷射混凝土拌和料由于其施工速度快、对现场环境适应性高等优点,目前已被广泛应用。

3.目前的喷射混凝土拌和料通常是在普通混凝土中混入速凝剂,使得喷射混凝土拌和料被喷射至隧道内壁后,更快地凝固成坚固的混凝土以形成支护结构。但是,由于同时还需要兼顾混凝土拌和料在施工前的拌和以及泵送的时间,喷射混凝土拌和料的速凝时间在不同的施工现场也难以把控,从而导致喷射混凝土拌和料在施工过程中容易出现凝固时间过长,导致喷射混凝土拌和料在喷射至隧道内壁后,因无法快速凝固而在自重的作用下脱落的情况。因此,仍有改进的空间。

技术实现要素:

4.为了更好地同时兼顾喷射混凝土拌和料在拌和、泵送以及施工过程中的性能要求,本技术提供一种混凝土外加剂、含有外加剂的混凝土拌和料及制备方法。

5.第一方面,本技术提供一种混凝土外加剂,采用如下的技术方案:

6.一种混凝土外加剂,包括以下质量份数的组分:

7.速凝剂15-20份;

8.琼脂粉10-15份;

9.卡拉胶5-8份;

10.魔芋粉1-3份;

11.明胶0.3-1份;

12.水100-120份。

13.通过利用上述组分互相协同复配,形成速凝剂被包裹在凝胶内部的混凝土外加剂,使得速凝剂在拌和料过程中始终被保护于凝胶内部,从而使得速凝剂不容易对混凝土拌和料的拌和产生影响;同时,使得混凝土拌和料被喷射至指定位置后,喷射的压力容易使得包裹在外层的凝胶破碎,并使得被凝胶包裹的速凝剂释放至混凝土拌和料中,从而有利于混凝土拌和料即刻凝固,使得混凝土拌和料更加不容易出现在喷射后由于自重作用而脱落的情况,进而有利于更好地兼顾混凝土拌和料在拌和、泵送以及喷射过程中的性能要求。

14.通过利用琼脂粉、卡拉胶、魔芋粉以及明胶以特定比例协同复配,有利于更好地控制所形成的用于包裹速凝剂的凝胶的柔软性,使得喷射的压力即可使得凝胶破碎并释放出速凝剂,有利于减少凝胶在喷射过程中依旧难以破碎而影响混凝土拌和料的速凝效果的情况。

15.优选的,所述速凝剂包括以下质量份数的组分:

16.纳米二氧化硅80-90份;

17.亚硝酸钾5-10份;

18.铝酸钾70-75份;

19.羧甲基纤维素0.1-0.3份。

20.通过利用上述组分协同复配形成速凝剂,有利于更好地加快混凝土拌和料的速凝时间,使得混凝土拌和料在喷射后更加不容易因自重作用而脱落,使得混凝土拌和料的施工性能更好。

21.同时,纳米二氧化硅以及羧甲基纤维素在释放后还有利于更好地填充混凝土拌和料的孔隙,使得混凝土拌和料的强度更加不容易受凝胶的影响,有利于更好地提高混凝土拌和料的施工性能。

22.通过控制各组分的特定比例,还使得各组分之间更容易压制成颗粒状,羧甲基纤维素在一定程度上还有利于更好地提高各组分之间的黏性,使得速凝剂更容易被压制成颗粒状。

23.优选的,所述速凝剂还包括以下质量份数的组分:

24.高岭土1-2份。

25.通过加入高岭土,有利于更好地提高速凝剂中各组分的粘合性能,使得各组分更容易被压制成颗粒状,使得速凝剂的加工更加简易。

26.优选的,所述速凝剂还包括以下质量份数的组分:

27.碳酸氢钠0.5-1份。

28.通过加入碳酸氢钠,有利于速凝剂在凝胶破碎并释放后,颗粒状的速凝剂中的各组分更容易分散恢复粉末状并分散于混凝土拌和料中,从而有利于速凝剂更好地起到速凝作用,有利于减少粘合剂对速凝剂的束缚而导致速凝剂的速凝无法发挥的情况。

29.第二方面,本技术提供一种混凝土外加剂的制备方法,采用如下的技术方案:

30.一种上述混凝土外加剂的制备方法,包括以下步骤:

31.步骤1,在水中加入琼脂粉、卡拉胶、魔芋粉以及明胶,并加热水至琼脂粉、卡拉胶、魔芋粉以及明胶均完全溶解,形成包裹溶液;

32.步骤2,将速凝剂加入至包裹溶液中,并搅拌,直至速凝剂均匀分散于包裹溶液中;

33.步骤3,冷却至包裹溶液呈凝胶状,制粒,即得混凝土外加剂。

34.通过先制备包裹溶液,再将速凝剂加入至包裹溶液中分散均匀,并最后冷却凝固成凝胶颗粒,有利于速凝剂更好地均匀分散于凝胶内部,使得凝胶破碎并释放速凝剂时,有利于速凝剂更好地均匀分散于混凝土拌和料中并更好地起到速凝作用。

35.优选的,所述步骤2中,按质量份数比把纳米二氧化硅、亚硝酸钾、铝酸钾以及羧甲基纤维素先混合均匀,并把速凝剂先压制成粒径为1-2mm的颗粒状,再将颗粒状的速凝剂放入至包裹溶液中混合并分散均匀。

36.通过先把速凝剂压制成颗粒状,再在颗粒状的速凝剂表面包裹凝胶,使得凝胶内部包裹的速凝剂在凝胶破碎时更容易被释放出来,有利于减少速凝剂始终黏附于凝胶上而在凝胶破碎时无法与凝胶分离,进而导致速凝剂的速凝效果受到影响的情况。

37.优选的,所述步骤2中还加入有高岭土以及碳酸氢钠,与纳米二氧化硅、亚硝酸钠、羧甲基纤维混合均匀,并压制成颗粒状。

38.通过加入高岭土以及碳酸氢钠形成速凝剂,并把速凝剂压制成颗粒状,有利于提高速凝剂在压制成粉末状时各组分的粘接力,使得速凝剂在成颗粒状时更加容易,同时,还使得颗粒状的速凝剂在释放并发挥作用时更容易崩解分散成粉末状并分散于混凝土拌和料中,从而有利于更好地保障速凝剂颗粒成型时的凝聚以及发挥作用时的分散。

39.优选的,所述步骤2中,将颗粒状的速凝剂加入至包裹溶液中,使得包裹溶液包裹在颗粒状的速凝剂表面以形成一层防护层,即把颗粒状的速凝剂取出并冷却。

40.通过在每一速凝剂颗粒表面均匀覆盖一层凝胶作为防护层,有利于凝胶破碎速凝剂颗粒更好地从凝胶中释放出来以发挥作用,有利于减少凝胶对速凝剂颗粒的黏附性能,从而使得混凝土拌和料的速凝效果更加不容易受到影响。

41.第三方面,本技术提供一种含有上述混凝土外加剂的混凝土拌和料,采用如下的技术方案:

42.一种含有混凝土外加剂的混凝土拌和料,包括以下质量份数的组分:

43.水泥400-410份;

44.水180-190份;

45.砂920-940份;

46.石700-720份;

47.粉煤灰40-50份;

48.混凝土外加剂50-55份。

49.通过把混凝土外加剂添加至混凝土拌和料中,使得混凝土拌和料在拌和以及泵送过程中的凝固更加不容易受到速凝剂的影响,使得速凝剂可在混凝土拌和料喷射后再起到速凝作用,进而使得混凝土拌和料的量和速凝时间无需提前预估,使得喷射混凝土可在施工现场即制备即喷射,使得喷射混凝土的施工性能更好,有利于极大地减少施工难度和缩短施工时间。

50.第四方面,本技术提供一种含有上述混凝土外加剂的混凝土拌和料的制备方法,采用如下的技术方案:

51.一种含有混凝土外加剂的混凝土拌和料的制备方法,包括以下步骤:

52.步骤a,混合水泥、砂、石、粉煤灰以及一半质量的水,形成预拌混合料;

53.步骤b,往预拌混合料中加入剩余一半质量的水以及混凝土外加剂,混合均匀,即得含有混凝土外加剂的混凝土拌和料。

54.通过直接利用混凝土常规的拌和方式制备混凝土,并把混凝土外加剂在最后加入至混凝土拌和料中即可使得混凝土外加剂的作用不受到影响,制备简单方便,使得混凝土拌和料的施工性能更好。

55.综上所述,本技术具有以下有益效果:

56.1、通过形成利用凝胶把速凝剂包裹在内部的形态的混凝土外加剂,利用凝胶保护速凝剂,使得速凝剂在混凝土拌和料的拌和以及泵送过程中不发挥作用,而在混凝土拌和料喷射后,利用喷射压力将凝胶挤破,使得速凝剂在喷射后再起到速凝作用,有利于更好地同时兼顾混凝土拌和料在拌和、泵送以及喷射过程中的性能要求,使得混凝土拌和料的施工性能更好。

57.2、通过利用特定比例协同的纳米二氧化硅、亚硝酸钾、铝酸钾以及羧甲基纤维素

形成速凝剂,有利于更好地提高混凝土拌和料的速凝效果,还有利于更好地补强混凝土拌和料,使得混凝土拌和料凝固后的混凝土的强度更加不容易受到凝胶的影响。

58.3、通过在速凝剂中加入高岭土以及碳酸氢钠,有利于更好地保障速凝剂在颗粒的成型过程中的成型以及在释放并发挥作用过程中的分散,使得速凝剂的成型以及分散都能同时更好地兼顾。

59.4、通过先把速凝剂压制成颗粒状,再覆盖一层凝胶状的防护膜,使得凝胶破碎后,内部的速凝剂更容易释放出来并发挥作用,有利于减少内部的速凝剂被凝胶黏附而难以发挥作用的情况,从而有利于更好地提高混凝土拌和料的施工性能。

具体实施方式

60.以下结合实施例以及对比例对本技术作进一步详细说明。

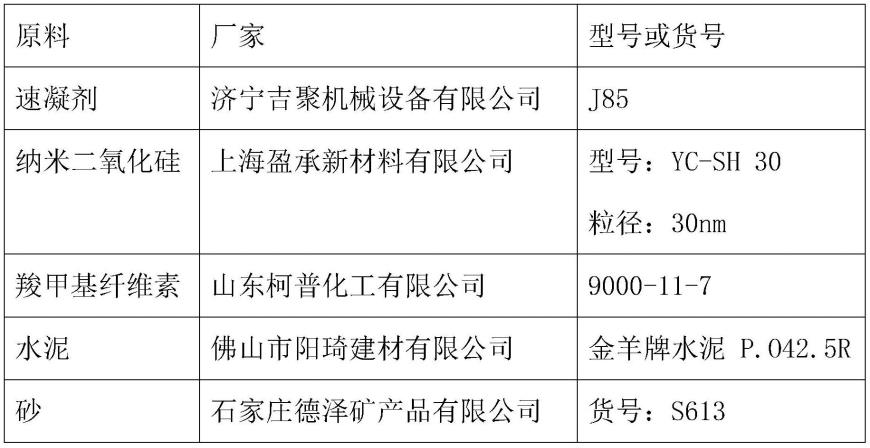

61.以下实施例、对比例、应用例、对比应用例以及空白对照组的原料来源详见表1。

62.表1

[0063][0064][0065]

实施例1

[0066]

本技术实施例公开一种混凝土外加剂,由以下质量的组分组成:

[0067]

速凝剂15kg;琼脂粉10kg;卡拉胶5kg;魔芋粉1kg;明胶0.3kg;水100kg。

[0068]

在本实施例中,速凝剂为表1中市购的速凝剂。

[0069]

本技术实施例还公开一种混凝土外加剂的制备方法,包括以下步骤:

[0070]

步骤1,按上述质量比例在水中加入琼脂粉、卡拉胶、魔芋粉以及明胶,并以150r/

min的转速进行搅拌,边搅拌边加热,直至琼脂粉、卡拉胶、魔芋粉以及明胶均完全溶解,形成包裹溶液。

[0071]

步骤2,将速凝剂加入至步骤1制得的包裹溶液中,并以200r/min的转速搅拌15min,使得速凝剂均匀分散于包裹溶液中。

[0072]

步骤3,将步骤2得到的包裹溶液与速凝剂共同形成的混合液装入粒径为2mm的颗粒状模具中,并放入冰箱冷藏冷却,直至包裹溶液完全凝固成凝胶状,脱模,即得混凝土外加剂。

[0073]

实施例2

[0074]

与实施例1的区别在于:混凝土外加剂的各组分的用量不同,且各组分的用量具体如下:

[0075]

速凝剂20kg;琼脂粉15kg;卡拉胶8kg;魔芋粉3kg;明胶1kg;水120kg。

[0076]

实施例3

[0077]

与实施例1的区别在于:混凝土外加剂的各组分的用量不同,且各组分的用量具体如下:

[0078]

速凝剂18kg;琼脂粉13kg;卡拉胶7kg;魔芋粉2kg;明胶0.5kg;水110kg。

[0079]

实施例4

[0080]

与实施例1的区别在于:速凝剂由80kg纳米二氧化硅、5kg亚硝酸钾、70kg铝酸钾以及0.1kg羧甲基纤维素均匀混合而成。

[0081]

实施例5

[0082]

与实施例1的区别在于:速凝剂由90kg纳米二氧化硅、10kg亚硝酸钾、75kg铝酸钾以及0.3kg羧甲基纤维素均匀混合而成。

[0083]

实施例6

[0084]

与实施例5的区别在于:

[0085]

步骤2中,先将纳米二氧化硅、亚硝酸钾、铝酸钾以及羧甲基纤维素混合均匀,形成混合粉末,然后将混合粉末加入压模中,压制成若干粒径为1mm的速凝剂颗粒。再将速凝剂颗粒加入至步骤1制得的包裹溶液中,并以200r/min的转速搅拌15min,使得速凝剂均匀分散于包裹溶液中。

[0086]

实施例7

[0087]

与实施例6的区别在于:步骤2的混合粉末中还加入有1kg高岭土。

[0088]

实施例8

[0089]

与实施例6的区别在于:步骤2的混合粉末中还加入有2kg高岭土。

[0090]

实施例9

[0091]

与实施例8的区别在于:步骤2的混合粉末中还加入有0.5kg碳酸氢钠。

[0092]

实施例10

[0093]

与实施例8的区别在于:步骤2的混合粉末中还加入有1kg碳酸氢钠。

[0094]

实施例11

[0095]

与实施例10的区别在于:速凝剂的各组分的用量不同,具体如下:

[0096]

纳米二氧化硅85kg;亚硝酸钾7kg;铝酸钾73kg;羧甲基纤维素0.2kg;高岭土1.5kg;碳酸氢钠0.8kg。

[0097]

同时,步骤2中,先将纳米二氧化硅、亚硝酸钾、铝酸钾、羧甲基纤维素、高岭土以及碳酸氢钠混合均匀,形成混合粉末,然后将混合粉末加入压模中,压制成若干粒径为2mm的速凝剂颗粒。再将速凝剂颗粒逐一加入至步骤1制得的包裹溶液中,使得速凝剂颗粒浸泡至包裹溶液中并使得包裹溶液在速凝剂颗粒表面覆盖一层1mm厚的防护膜,即将速凝剂颗粒从包裹溶液中取出,并最后放入冰箱中冷藏凝固成型。

[0098]

对比例1

[0099]

与实施例3的区别在于:混凝土外加剂的各组分的用量不同,且各组分的用量具体如下:

[0100]

速凝剂18kg;琼脂粉5kg;卡拉胶3kg;魔芋粉0.5kg;明胶0.1kg;水80kg。

[0101]

对比例2

[0102]

与实施例3的区别在于:混凝土外加剂的各组分的用量不同,且各组分的用量具体如下:

[0103]

速凝剂18kg;琼脂粉20kg;卡拉胶10kg;魔芋粉5kg;明胶2kg;水130kg。

[0104]

对比例3

[0105]

与实施例3的区别在于:以等量的卡拉胶替代琼脂粉。

[0106]

对比例4

[0107]

与实施例3的区别在于:以等量的魔芋粉替代卡拉胶。

[0108]

对比例5

[0109]

与实施例3的区别在于:以等量的明胶替代魔芋粉。

[0110]

对比例6

[0111]

与实施例3的区别在于:以等量的琼脂粉替代明胶。

[0112]

应用例1

[0113]

本技术应用例公开一种含有混凝土外加剂的混凝土拌和料,由以下质量的组分组成:

[0114]

硅酸盐水泥400kg;水180kg;砂920kg;石700kg;粉煤灰40kg;混凝土外加剂50kg。

[0115]

在本实施例中,混凝土外加剂为实施例1制备所得的混凝土外加剂。

[0116]

本技术应用例还公开一种含有混凝土外加剂的混凝土拌和料的制备方法,包括以下步骤:

[0117]

步骤a,在混凝土搅拌机中加入硅酸盐水泥、砂、石、粉煤灰以及一半质量的水,以200r/min的转速搅拌15min,形成预拌混合料。

[0118]

步骤b,边搅拌边往预拌混合料中加入剩余一半质量的水以及混凝土外加剂,并继续搅拌混合均匀,即得含有混凝土外加剂的混凝土拌和料。

[0119]

应用例2

[0120]

与应用例1的区别在于:含有混凝土外加剂的混凝土拌和料的各组分的用量不同,具体如下:

[0121]

硅酸盐水泥410kg;水190kg;砂940kg;石720kg;粉煤灰50kg;混凝土外加剂55kg。

[0122]

应用例3

[0123]

与应用例1的区别在于:混凝土外加剂为实施例2制备所得的混凝土外加剂。

[0124]

应用例4

[0125]

与应用例1的区别在于:混凝土外加剂为实施例3制备所得的混凝土外加剂。

[0126]

应用例5

[0127]

与应用例1的区别在于:混凝土外加剂为实施例4制备所得的混凝土外加剂。

[0128]

应用例6

[0129]

与应用例1的区别在于:混凝土外加剂为实施例5制备所得的混凝土外加剂。

[0130]

应用例7

[0131]

与应用例1的区别在于:混凝土外加剂为实施例6制备所得的混凝土外加剂。

[0132]

应用例8

[0133]

与应用例1的区别在于:混凝土外加剂为实施例7制备所得的混凝土外加剂。

[0134]

应用例9

[0135]

与应用例1的区别在于:混凝土外加剂为实施例8制备所得的混凝土外加剂。

[0136]

应用例10

[0137]

与应用例1的区别在于:混凝土外加剂为实施例9制备所得的混凝土外加剂。

[0138]

应用例11

[0139]

与应用例1的区别在于:混凝土外加剂为实施例10制备所得的混凝土外加剂。

[0140]

应用例12

[0141]

与应用例1的区别在于:混凝土外加剂为实施例11制备所得的混凝土外加剂。

[0142]

对比应用例1

[0143]

与应用例1的区别在于:混凝土外加剂为对比例1制备所得的混凝土外加剂。

[0144]

对比例应用例2

[0145]

与应用例1的区别在于:混凝土外加剂为对比例2制备所得的混凝土外加剂。

[0146]

对比应用例3

[0147]

与应用例1的区别在于:混凝土外加剂为对比例3制备所得的混凝土外加剂。

[0148]

对比应用例4

[0149]

与应用例1的区别在于:混凝土外加剂为对比例4制备所得的混凝土外加剂。

[0150]

对比应用例5

[0151]

与应用例1的区别在于:混凝土外加剂为对比例5制备所得的混凝土外加剂。

[0152]

对比应用例6

[0153]

与应用例1的区别在于:混凝土外加剂为对比例6制备所得的混凝土外加剂。

[0154]

空白对照组

[0155]

与应用例1的区别在于:混凝土拌和料中未加入混凝土外加剂。

[0156]

实验1

[0157]

根据gb/t 50080-2016《普通混凝土拌合物性能试验方法标准》中的11.凝结时间试验,分别检测以上应用例、对比应用例以及空白对照组制备所得的混凝土拌和料的初凝时间(h:min)和终凝时间(h:min)。然后利用大型湿喷机将上述应用例、对比应用例以及空白对照组制备所得的混凝土拌和料喷射至隧道内壁表面,并控制湿喷机的风压为6.5mpa,控制湿喷机的主缸压力为5mpa,且喷射至隧道内壁表面的混凝土拌和料的厚度为5cm,然后重新检测喷射至隧道内壁表面后的混凝土拌和料的初凝时间(h:min)以及终凝时间(h:min)。同时,观察并记录喷射至隧道内壁表面后的混凝土拌和料在完全凝固之前的脱落情

况。

[0158]

实验2

[0159]

根据gb/t 50081-2019《混凝土物理力学性能试验方法标准》中的5.抗压强度试验检测实验1中喷射至隧道内壁表面的混凝土拌和料的3h抗压强度(mpa)、8h抗压强度(mpa)、1d抗压强度(mpa)、7d抗压强度(mpa)、14d抗压强度(mpa)以及28d抗压强度(mpa)。

[0160]

实验1的检测数据详见表3,实验2的检测数据详见表4。

[0161]

表3

[0162]

[0163][0164]

表4

[0165][0166]

根据表3以及表4中应用例4与对比应用例1-6的数据对比可得,只有采用特定比例的琼脂粉、卡拉胶、魔芋粉以及明胶协同复配形成混凝土外加剂的凝胶部分,才有利于凝胶在喷射后,在喷射压力下更好地被破碎,并使得速凝剂被释放出来发挥作用,改变了其中某个组分或改变了其中的比例,都有可能对凝胶的弹性和硬度产生影响,使得凝胶在混凝土

拌和料喷射至隧道内壁表面后,依旧无法实现破碎,从而容易对速凝剂的速凝效果产生极大的影响。

[0167]

根据表3以及表4中应用例4-6的数据对比可得,通过采用特定组分组合形成的速凝剂,有利于更好地提高喷射混凝土的抗压强度,有利于更好地补强喷射混凝土,使得喷射混凝土的抗压强度更加不容易受到凝胶的影响。

[0168]

根据表3以及表4中应用例4与应用例7的数据对比可得,通过先将速凝剂压制成颗粒状,再把颗粒状的速凝剂均匀分散于凝胶中,使得凝胶在受到压力发生破碎时,速凝剂更容易从凝胶中脱离出来并分散至混凝土拌和料中发挥速凝作用以及补强作用,从而有利于更好地提高混凝土拌和料成型所得的混凝土的早期强度,使得混凝土拌和料的初凝时间以及终凝时间更短。

[0169]

根据表3以及表4中应用例4与应用例8-11的数据对比可得,通过在速凝剂中加入高岭土,有利于更好地提高速凝剂中各组分之间的黏结力,使得速凝剂更容易被压制成颗粒状,从而有利于凝胶破碎后,速凝剂更容易与凝胶分离并发挥作用,同时,通过加入碳酸氢钠,还有利于速凝剂被释放后更好地崩解并更好地发挥速凝以及补强的作用,有利于减少速凝剂各组分之间由于粘接力过强而导致速凝剂难以分解以发挥作用的情况,进而有利于更好地提高混凝土拌和料成型所得的混凝土的早期强度,还有利于更好地缩短混凝土拌和料的初凝时间以及终凝时间。

[0170]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1