一种利用矿山固体废弃物制备金属矿胶结充填材料的方法

1.本发明涉及金属矿山充填技术领域,具体涉及一种利用矿山固体废弃物制备金属矿胶结充填材料的方法。

背景技术:

2.金属矿产资源作为基础能源对我国经济技术的发展及社会稳定进步起着至关重要的作用,但同时金属矿产资源不断开采对生态环境的危害也与日俱增,主要表现为全尾砂的堆存对土地资源的破坏与占用,对水资源的污染及地表沉降等问题,其中全尾砂的堆存对环境的影响尤为严重。

3.面对上述问题,全尾砂膏体充填采矿技术逐渐成为当下金属矿山主流的采矿方法。全尾砂膏体充填采矿技术就是将全尾砂作为充填骨料与胶凝材料及水按一定比例配制成牙膏状浆体,将充填浆体泵送到目标采空区,用以支撑采场围岩、控制地压及防止地表沉降的采矿方法。它不仅能够有效的控制井下矿产资源开采所引起的地表沉降,又能充分利用全尾砂废料,符合当下绿色安全高效开采的目标。目前,国内外诸多矿山逐渐转入深部开采,深部开采常面临着地应力高,温度高及强烈开采扰动等不利因素的影响,常发生诸如岩爆,地表塌陷等危害。因此,对于转入深井开采的矿山,在保证采场生产能力和作业效率的同时,势必也要对充填体力学性能提出更高的要求。矿山企业为提升充填体力学性能,常有以下两类途径可供选择:

①

增加水泥掺量来提高全尾砂充填膏体的抗压、抗拉及抗剪强度,这样不可避免的增加了充填成本,且对充填体的抗断裂性能提升效果一般。

②

对全尾砂进行旋流分级处理,处理后可得到分级尾砂,这一措施虽然能有效提高充填体力学性能,但旋流分级后的全尾砂细颗粒的排放仍然能够对矿山周边生态环境产生不利影响,长远来看仍不是治本的方法。

4.综上所述,对于转入到深井开采的矿山,全尾砂膏体充填面临着充填体力学性能不佳、成本过高等问题,使得全尾砂膏体充填技术在深井开采中难以有效的实施。而矿山井下开拓、矿石回采所产生的大量废石也是矿山企业所需处理的问题之一,若能充分利用井下废石制备满足出既能够满足金属矿深井要求的充填材料,又能够降低全尾砂堆存带来的环境危害,使井下废石及全尾砂均能变废为宝,是一种科学有效的方法。

技术实现要素:

5.针对上述已有技术存在的不足,本发明提供一种利用矿山固体废弃物制备金属矿胶结充填材料的方法,实现全尾砂及废石的完全回收利用。一方面既节约了资源,减少了环境污染,另一方面也为金属矿深井充填开采提供了廉价的原材料,在节省充填开采成本的同时也提高了充填体的力学性能。

6.本发明是通过以下技术方案实现的。

7.一种利用矿山固体废弃物(包括废石和全尾砂)制备金属矿胶结充填材料的方法,其特征在于,所述方法包括:

8.(1)将破碎后的废石和全尾砂作为充填材料的骨料,向骨料中加入聚丙烯纤维,混合搅拌均匀;

9.(2)将步骤(1)得到的物料与水泥混合搅拌后,加入聚羧酸高效减水剂和水,在常温下均匀搅拌1~2min,得到金属矿胶结充填材料。

10.进一步地,所述步骤(1)中废石为矿山井下巷道掘进产生的废石,全尾砂为选厂尾砂料浆经过烘干后制备成的尾砂颗粒。

11.进一步地,所述步骤(1)将废石破碎至粒径为1~15mm。

12.进一步地,所述废石、全尾砂、水泥、聚丙烯纤维、聚羧酸高效减水剂及水的质量比例为:废石50份~60份、全尾砂40份~50份、水泥17~25份、聚丙烯纤维0.35~0.63份、聚羧酸高效减水剂0.17~0.50份、水35份~42份。

13.进一步地,所述聚丙烯纤维的纤维单丝直径为15~20um,纤维单丝长度为6~9um。

14.进一步地,所述水泥为标号325的普通硅酸盐水泥或复合硅酸盐水泥。

15.进一步地,所述水为普通自来水。

16.进一步地,所述金属矿胶结充填材料质量浓度为75%~79%。

17.本发明的有益技术效果,解决了金属矿山转入深部开采时,需进一步提升全尾砂充填膏体力学性能的问题。采用破碎废石作为粗骨料替代部分全尾砂,使得井下开拓,矿石回采产生的废石及选厂产生的全尾砂均得到充分的回收利用,减少了矿产资源回采对矿山周边生态环境造成的污染,同时也扩展了充填材料的来源,节省了充填开采成本,为膏体充填技术的推广应用奠定了基础;破碎废石替代部分全尾砂后能够发挥粗骨料的“骨架”作用,从而提高充填体的抗压、抗拉性能;同时聚丙烯纤维的掺入能够有效的发挥“架桥”作用,显著提升充填体的抗断裂性能;聚羧酸高效减水剂能够显著提高充填膏体的流动性,降低充填浆体的输送阻力。

附图说明

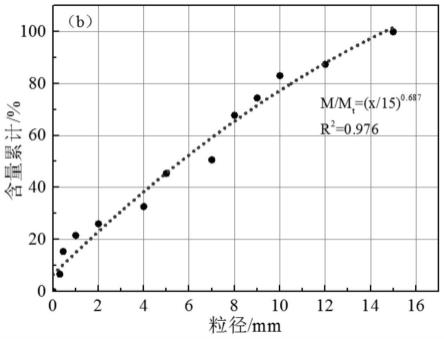

18.图1为本发明的破碎废石的粒径分布图;

19.图2为选厂尾砂的粒径分布图;

20.图3为破碎废石与选厂尾砂的堆积密实度参数。

具体实施方式

21.下面结合附图和具体实施方式对本发明进行详细说明。

22.本发明提供一种利用矿山固体废弃物制备金属矿胶结充填材料的方法。

23.该方法设计时,考虑的过程如下:

24.a、确定出制备充填材料的原材料:选择矿山废石破碎、选厂全尾砂作为胶结充填材料的骨料;水泥作为胶凝材料;聚羧酸高效减水剂和聚丙烯纤维作为辅助添加材料;其中,破碎废石和选厂全尾砂为主体材料,然后将主体材料与胶凝材料、辅助添加材料均匀搅拌在一起制备成充填材料;

25.b、确定所采用的破碎废石与选厂全尾砂的合理配比:将破碎废石粗骨料,选厂全尾砂作为细骨料进行复合搭配成充填骨料,破碎废石和选厂全尾砂的分布分别如图1和图2所示。对于破碎废石与选厂全尾砂的搭配比例可以按照堆积密实度的相关理论和室内试验

进行确定,通过计算和实测出的最大堆积密实度来确定出破碎废石和选厂全尾砂的合理配比,如图3所示;

26.c、确定辅助添加材料的合理添加量:对于金属矿充填材料而言,也需要添加一定的辅助添加材料来优化胶结充填体的工作性能,对于减水剂和聚丙烯纤维的添加量可以通过胶凝材料含量和充填干料总质量来进行确定;

27.d、确定出水的合理配比:将破碎废石、选厂全尾砂、聚丙烯纤维、水泥、减水剂复合,然后加入水制备成多个质量浓度梯度的充填料浆,随后测定不同质量浓度梯度料浆的塌落度和扩展度,当充填料浆塌落度复合技术要求时对应的配比参数作为水的合理配比参数;

28.e、混合制备破碎废石充填材料:依据步骤b确定出的破碎废石与全尾砂的合理配比、步骤c确定出的辅助添加材料含量、步骤d确定出水的配比参数,选取破碎废石、选厂全尾砂、聚丙烯纤维、水泥,然后加入添加了减水剂的水复合制备成充填材料料浆。

29.经设计,该方法包括步骤如下:

30.(1)收集井下废石和选矿厂全尾砂作为胶结充填材料的骨料,将废石进行破碎,破碎至粒径范围为1~15mm,向破碎后的碎石和全尾砂中加入聚丙烯纤维,混合搅拌均匀;

31.(2)将步骤(1)得到的物料与水泥混合搅拌后,加入聚羧酸高效减水剂和水,在常温下进一步搅拌1~2min均匀,得到金属矿胶结充填材料。

32.其中,步骤(1)中废石为矿山井下巷道掘进产生的废石,全尾砂为选厂尾砂料浆经过烘干后制备成尾砂颗粒。

33.上述破碎废石、全尾砂、水泥、聚丙烯纤维、聚羧酸高效减水剂及水的质量比例为:破碎废石50份~60份、全尾砂40份~50份、水泥17~25份、聚丙烯纤维0.35~0.63份、聚羧酸高效减水剂0.17~0.50份、水35份~42份。

34.聚丙烯纤维的纤维单丝直径为15~20um,纤维单丝长度为6~9um。

35.水泥为标号325的普通硅酸盐水泥或复合硅酸盐水泥。

36.水为普通自来水。

37.金属矿胶结充填材料质量浓度为75%~79%。

38.下面结合具体实施例予以说明。

39.实施例1

40.本实施例中的破碎废石均取自于某矿区所破碎加工的废石,粒径小于5mm,分别取破碎废石4.0kg,全尾砂4.0kg,长度及直径分别为6um与15um的聚丙烯纤维30g,水泥1.5kg(普通硅酸盐水泥),聚羧酸高效减水剂20g,自来水3.2kg;将破碎废石、全尾砂、聚丙烯纤维及水泥搅拌均匀,随后将减水剂溶于自来水搅拌均匀后倒入其中,均匀搅拌1min制备质量浓度为75%的充填材料料浆;依据《普通混凝土拌合物性能试验方法标准》(gb/t 50080—2002)测定充填料浆的坍落度参数,随后采用长宽高均为70.7mm的方形模具浇筑充填体试样,待料浆初次凝结时间达到24h后,将制备的充填体试样拆模并放置于养护箱内进行养护(养护温度,湿度为20℃,93%)。当充填体试样养护时间达到3d、7d及28d后,依据《普通混凝土力学性能试验方法标准》(gb/t 50081—2002)对充填体试样进行抗压强度参数测试。下表为质量浓度为75%的金属矿深井充填膏体的试验数值。

[0041][0042]

实施例2

[0043]

与实施例1相似,破碎废石均取自于某矿区所破碎加工的废石,粒径小于10mm,分别取破碎废石4.0kg,全尾砂4.0kg,长度及直径分别为7um与16um的聚丙烯纤维40g,水泥2.0kg(复合硅酸盐水泥),聚羧酸高效减水剂35g,自来水3kg;将破碎废石、全尾砂、聚丙烯纤维及水泥搅拌均匀,随后将减水剂溶于自来水搅拌均匀后倒入其中,均匀搅拌2min制备质量浓度为77%的充填材料料浆;依据《普通混凝土拌合物性能试验方法标准》(gb/t50080—2002)测定充填料浆的坍落度参数,随后采用长宽高均为70.7mm的方形模具浇筑充填体试样,待料浆初次凝结时间达到24h后,将制备的充填体试样拆模并放置于养护箱内进行养护(养护温度,湿度为20℃,93%)。当充填体试样养护时间达到3d、7d及28d后,依据《普通混凝土力学性能试验方法标准》(gb/t 50081—2002)对充填体试样进行抗压强度参数测试。下表为质量浓度为76%的金属矿深井充填膏体的试验数值。

[0044][0045]

实施例3

[0046]

与前述实施例相同,破碎废石均取自于某矿区所破碎加工的废石,粒径小于15mm,分别取破碎废石4.8kg,全尾砂3.2kg,长度及直径分别为9um与19um的聚丙烯纤维30g,水泥1.5kg(复合硅酸盐水泥),聚羧酸高效减水剂25g,自来水3.2kg;将破碎废石、全尾砂、聚丙烯纤维及水泥搅拌均匀,随后将减水剂溶于自然水搅拌均匀后倒入其中,均匀搅拌1.5min制备质量浓度为75%的充填料浆;依据《普通混凝土拌合物性能试验方法标准》(gb/t 50080—2002)测定充填料浆的坍落度参数,随后采用长宽高均为70.7mm的方形模具浇筑充填体试样,待料浆初次凝结时间达到24h后,将制备的充填体试样拆模并放置于养护箱内进行养护(养护温度,湿度为20℃,93%)。当充填体试样养护时间达到3d、7d及28d后,依据《普通混凝土力学性能试验方法标准》(gb/t 50081—2002)对充填体试样进行抗压强度参数测试。下表为质量浓度为75%的金属矿深井充填膏体的试验数值。

[0047][0048]

实施例4

[0049]

破碎废石均取自于某矿区所破碎加工的废石,粒径小于7mm,分别取破碎废石4.8kg,全尾砂3.2kg,长度及直径分别为8um与17um的聚丙烯纤维40g,水泥2kg(普通硅酸盐

水泥),聚羧酸高效减水剂35g,自然水3kg;将破碎废石、全尾砂、聚丙烯纤维及水泥搅拌均匀,随后将减水剂溶于自来水搅拌均匀后倒入其中,均匀搅拌2min制备质量浓度为77%的充填料浆;依据《普通混凝土拌合物性能试验方法标准》(gb/t 50080—2002)测定充填料浆的坍落度参数,随后采用长宽高均为70.7mm的方形模具浇筑充填体试样,待料浆初次凝结时间达到24h后,将制备的充填体试样拆模并放置于养护箱内进行养护(养护温度,湿度为20℃,93%)。当充填体试样养护时间达到3d、7d及28d后,依据《普通混凝土力学性能试验方法标准》(gb/t 50081—2002)对充填体试样进行抗压强度参数测试。下表为质量浓度为76%的金属矿深井充填膏体的试验数值。

[0050][0051]

实施例一至实施例四各原料配比如下:

[0052][0053]

以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可以实现本发明的目的,都应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1