粗硫磺的提纯方法与流程

1.本技术涉及硫磺提纯技术领域,尤其涉及一种粗硫磺的提纯方法。

背景技术:

2.硫磺是重要的化工原料,在工业上,硫磺主要用来生产硫酸、染料、烟花爆竹及橡胶制品,还可用于军工、医药、农药等部门。食品硫磺在食品工业中可用来防腐、杀虫、漂白、熏染等,还可用于淀粉工业中软化玉米及其它原料。工业生产中所使用的硫磺,大部分来自于钢铁等金属冶炼的焦炉煤气。

3.焦化厂焦炉煤气副产物粗硫磺是在焦炉煤气净化的脱硫工段中得到的。主要的生产原理是焦炉煤气中的硫化氢经催化氧化得到焦化粗硫磺。由于焦炉煤气中含有大量的无机盐、煤焦油、煤粉尘等,这些物质会进入焦化粗硫磺中,导致得到的粗硫磺颜色不好,呈现黑色或黑黄色。同时粗硫磺的含硫量不高,从而影响粗硫磺的用途,因此价格也大受影响。不少厂家将此种粗硫磺当作废弃物处理,这会造成大量硫资源的浪费,如若处理不当,则严重污染环境。

4.现有的提纯粗硫磺的方法大多使用萃取剂,如二硫化碳、甲苯等溶剂萃取硫或者杂质来实现提纯硫磺的目的。然而萃取剂的使用虽能提高硫磺的纯度,但是这些萃取剂易挥发、有毒、易燃,并且会对操作人员的身体造成极大的损害,这种方法难以大范围使用。

技术实现要素:

5.本技术提供一种粗硫磺的提纯方法,用以解决上述方法纯化得到的硫磺纯度低、难以直接使用问题,本方法无需使用萃取剂,即可将粗硫磺提纯而生产出合格品硫磺,避免了使用溶剂所带来的易挥发、有毒、易燃易爆等问题,同时节约了资源,降低生产成本。

6.本技术提供一种粗硫磺的提纯方法,包括:

7.熔硫处理,将粗硫磺加入熔硫釜中升温,同时加入去离子水和吸附剂,升温至120~130℃,使得粗硫磺熔化,得到粗液硫-水-吸附剂的混合物;

8.吸附处理,将上述熔硫釜中的粗液硫-水-吸附剂的混合物在上述120~130℃温度下搅拌1.5~3h,得到混合物料;

9.分液处理,将上述混合物料转入沉降分离器中分液成三层,排出下层的不溶性固体颗粒以及比重较大的焦油层,再排出上层的水层,得到中间的液硫层;

10.过滤处理,将上述液硫层转入过滤装置中,过滤得到液硫;

11.冷却处理,将上述液硫转入冷却容器中,降温冷却得到合格品硫磺。

12.可选的,合格品硫磺依次经过氧化处理、再过滤处理和再冷却处理,得到优等品硫磺。

13.可选的,氧化处理为,将合格品硫磺加入氧化釜中,升温至120~130℃,再加入氧化剂,控制釜压在1~5bar反应1~1.5h,得到氧化处理的液硫。

14.本技术的方法中,该方案作为一种可选的方案,在获得合格品硫磺后,增加氧化处

理过程、再分离过程和再冷却过程可以获得优等品硫磺。该优选的方案中增加氧化操作,能够除去合格品硫磺中的有机物,从而进一步提高产品硫磺的纯度;在氧化操作中,釜压控制在1~5bar,能够避免在反应温度下氧化剂的分解。

15.可选的,吸附剂为活性炭或活性白土。

16.本技术的实施例中,活性炭和活性白土具有吸附能力强、价廉易得的优点,因而能够吸附除去粗硫磺中的大量杂质,并且由于其价廉易得的特点,可以降低生产成本。

17.可选的,分液处理和过滤处理的操作温度为120~130℃。

18.本技术的方法中,将分液处理和过滤处理的操作温度保持在120~130℃,此温度范围高于硫磺的熔点(硫磺熔点118℃),使硫磺处于液态,避免熔化的硫磺因冷却凝固而导致处理过程不能进行的问题。

19.可选的,熔硫釜的压力为2~4bar。

20.本技术的方法中,对熔硫釜加压可以提高加入熔硫釜中水的沸点,熔硫釜的压力处于2~4bar时,水的沸点高于硫磺的熔点,可以避免因水汽化而导致无法对粗硫磺中无机盐杂质的溶解。

21.可选的,去离子水的加入量为粗硫磺重量的1~50%。

22.本技术的方法中,离子水的加入量为粗硫磺重量的1~50%,优选2~40%,更优选5~30%的比例混合。

23.可选的,吸附剂的加入量为粗硫磺重量的0.1~10%。

24.本技术的方法中,吸附剂的加入量为粗硫磺重量的0.1~10%,优选0.5~5%,更优选1~3%的比例混合。可选的,氧化剂为质量浓度为60~68%的硝酸溶液,加入量为合格品硫磺质量的5~12%。

25.另一可选的实施方案中,氧化剂为质量浓度为25~30%的过氧化氢水溶液,加入量为合格品硫磺质量的15~30%。

26.本技术的方法中,在氧化过程中使用硝酸和过氧化氢为氧化剂,氧化釜的釜温为120~130℃,压力为1~5bar,在氧化釜泄压后,硝酸会发生如下反应而分解成二氧化氮、氧气和水:

27.4hno3=4no2+o2+2h2o。

28.而过氧化氢则会发生如下反应分解成水和氧气:

29.2h2o2=2h2o+o2。

30.因而,使用硝酸或双氧水为氧化剂,对分解后的气体进行尾气吸收即可,而无需对氧化剂单独处理,这样可节省处理成本,而且氧化剂的分解物为气体或水,不会影响硫磺的品质。

31.本技术提供一种粗硫磺的提纯方法,将来自焦炉煤气副产物粗硫磺经过熔硫处理、吸附处理、分液处理、过滤处理和冷却处理等步骤纯化,最终得到合格品硫磺。本技术的方法在纯化粗硫磺的过程中,无需使用有机萃取剂,即可将粗硫磺提纯而生产出合格品硫磺,避免了使用溶剂所带来的易挥发、有毒、易燃易爆等问题,同时节约了资源,降低生产成本;同时,本技术的方法收率高,能降低硫磺在处理过程中的损失。

附图说明

32.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

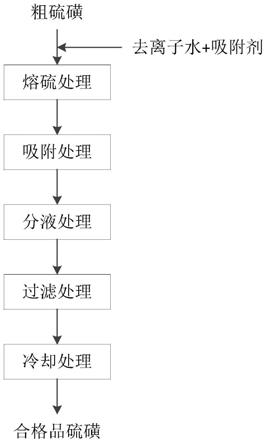

33.图1为本技术一实施例提供的粗硫磺的提纯方法的流程图;

34.图2为本技术一实施例提供的粗硫磺的提纯方法的系统结构示意图;

35.图3为本技术另一实施例提供的合格品硫磺的提纯方法的流程图。

具体实施方式

36.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,也属于本技术保护的范围。

37.图1为本技术一实施例提供的粗硫磺的提纯方法的流程图;图2为本技术一实施例提供的粗硫磺的提纯方法的系统结构示意图;由图1和图2所示,本技术一实施例提供一种粗硫磺的提纯方法,包括:

38.熔硫处理,将粗硫磺加入熔硫釜中升温,同时加入去离子水和吸附剂,升温至120~130℃,使得粗硫磺熔化,得到粗液硫-水-吸附剂的混合物;

39.吸附处理,将上述熔硫釜中的粗液硫-水-吸附剂的混合物在上述120~130℃在温度下搅拌0.5~3h,得到混合物料;

40.分液处理,将上述混合物料转入沉降分离器中分液成三层,排出下层的不溶性比重较大的固体颗粒以及焦油层,再排出上层的水层,得到中间的液硫层;

41.过滤处理,将上述液硫层转入过滤装置中,过滤得到液硫;

42.冷却处理,将上述液硫转入冷却容器中,降温冷却得到合格品硫磺。

43.本技术的方法中,将来自焦炉煤气副产物粗硫磺(含有硫、无机盐、水分,焦油等)经过熔硫处理、吸附处理、分液处理、过滤处理和冷却处理等步骤纯化,最终得到合格品硫磺。在本方法的熔硫处理过程中,吸附剂应该与粗硫磺同时加入,否则由于吸附剂使用的是活性炭、活性白土等多孔性物质,若在去离子水沸腾时加入吸附剂则会产生暴沸,导致熔硫釜溢料,严重的会导致安全事故。

44.吸附处理过程中,去离子水可以溶解粗硫磺中的无机盐等水溶性杂质,吸附剂则会吸附粗硫磺中的焦油、带色物质等有机物。分液处理过程中,将混合物料静置分层,比重较大的不溶性固体颗粒以及焦油处在下层,中层为液硫层,上层为水层;通过分液能够将粗硫磺中的液态杂质和液硫分离。过滤处理过程可以除去液硫中的固体颗粒,进一步提高液硫的纯净度。冷却处理过程中,液硫转入冷却釜中冷却,在实际操作中根据需要冷却的硫磺量的大小,选用自然冷却或者循环水冷却降温方式;在实际操作时如需液硫,则可以不必对液硫降温,也即省略冷却操作这一步,即可获得合格品液硫。

45.图3为本技术另一实施例提供的合格品硫磺的提纯方法的流程图,可选的,由图3可见,图1所示实施例得到的合格品硫磺依次经过氧化处理、再过滤处理和再冷却处理,得

到优等品硫磺。

46.本技术的方法中,粗硫磺在经过上述操作后得到的合格品硫磺中还含有少量残余有机物,合格品硫磺经氧化处理,可以除去硫磺中残余的有机物,从而提高合格品硫磺的品级,再过滤处理和再冷却处理是氧化处理的后处理操作,与前述过滤处理和冷却处理操作作用相同。

47.可选的,氧化处理为,将合格品硫磺加入氧化釜中,升温至120~130℃,再加入氧化剂,控制釜压在1~5bar反应1~1.5h,得到氧化处理的液硫。

48.本技术的方法中,该方案作为一种可选的方案,在获得合格品硫磺后,增加氧化处理过程、再分离过程和再冷却过程可以获得优等品硫磺。该可选的方案中增加氧化操作,能够除去合格品硫磺中的有机物,从而进一步提高产品硫磺的纯度;在氧化操作中,釜压控制在1~5bar,能够避免在反应温度下氧化剂的分解。

49.可选的,吸附剂为活性炭或活性白土。

50.本技术的实施例中,活性炭和活性白土具有吸附能力强、价廉易得的优点,因而能够吸附除去粗硫磺中的大量杂质,并且由于其价廉易得的特点,可以降低生产成本。

51.可选的,分液处理和过滤处理中操作温度为120~130℃。

52.本技术的方法中,将分液处理和过滤处理中操作温度保持在120~130℃,此温度范围高于硫磺的熔点(硫磺熔点118℃),使硫磺处于液态,避免熔化的硫磺因冷却凝固,而导致处理过程不能进行的问题。

53.可选的,熔硫釜的压力为2~4bar。

54.本技术的方法中,对熔硫釜加压可以提高加入熔硫釜中水的沸点,熔硫釜的压力处于2~4bar时,水的沸点高于硫磺的熔点,可以避免因水汽化而导致无法对粗硫磺中无机盐的溶解。

55.可选的,去离子水的加入量为粗硫磺重量的1~50%。

56.本技术的方法中,离子水的加入量为粗硫磺重量的1~50%,优选2~40%,更优选5~30%的比例混合。

57.可选的,吸附剂的加入量为粗硫磺重量的0.1~10%。

58.本技术的方法中,吸附剂的加入量为粗硫磺重量的0.1~10%,优选0.5~5%,更优选1~3%的比例混合。

59.可选的,氧化剂为质量浓度为60~68%的硝酸溶液,加入量为合格品硫磺质量的5~12%。

60.另一可选的实施方案中,氧化剂为质量浓度为25~30%的过氧化氢水溶液,加入量为合格品硫磺质量的15~30%。

61.本技术的方法中,在氧化过程中使用硝酸和过氧化氢为氧化剂,氧化釜的釜温为120~130℃,压力为1~5bar,在氧化釜泄压后,硝酸会发生如下反应而分解成二氧化氮、氧气和水:

62.4hno3=4no2+o2+2h2o。

63.而过氧化氢则会发生如下反应分解成水和氧气:

64.2h2o2=2h2o+o2。

65.因而,使用硝酸或双氧水为氧化剂,仅需对气分解后的气体进行尾气吸收即可,而

无需对氧化剂单独处理,这样可节省处理成本,而且氧化剂的分解物为气体或水,不会影响硫磺的品质。

66.下面以具体实施例对本技术的方法作以具体说明:

67.实施例1

68.粗硫磺的提纯方法:

69.将25kg粗硫磺加入到熔硫釜中,在室温下向其中加入5kg去离子水、0.5kg活性白土。

70.升温到130℃,并搅拌1.5h后分离出中部液硫层,然后将分离出来的液硫层在130℃下热滤,分离出吸附后的吸附剂,得到液硫。

71.将液硫在室温下冷却后,得到合格品硫磺17kg。

72.实施例2

73.粗硫磺的提纯方法:

74.将25kg粗硫磺加入到熔硫釜中,在室温下向其中加入7.5kg去离子水、0.25kg活性白土。

75.升温到120℃后保持熔硫釜釜压为2bar并搅拌2h,然后分离出中部液硫层,然后将分离出来的液硫层在120℃下热滤,分离出吸附后的吸附剂,得到液硫。

76.将液硫转入冷却釜中在室温下冷却后,得到合格品硫磺17.5kg。

77.实施例3

78.粗硫磺的提纯方法:

79.将25kg粗硫磺加入到熔硫釜中,在室温下向其中加入10kg去离子水、1kg活性白土。

80.升温到125℃后保持熔硫釜釜压为2bar并搅拌3h,然后分离出中部液硫层,然后将分离出来的液硫层在125℃下热滤,分离出吸附后的吸附剂,得到液硫。

81.将液硫在室温下冷却后,得到合格品硫磺18kg。

82.实施例4

83.粗硫磺的提纯方法:

84.将25kg粗硫磺加入到熔硫釜中,在室温下向其中加入1.25kg去离子水、0.75kg活性白土。

85.升温到126℃后保持熔硫釜釜压为3bar并搅拌1.5h,然后分离出中部液硫层,然后将分离出来的液硫层在126℃下热滤,分离出吸附后的吸附剂,得到液硫。

86.将液硫在室温下冷却后,得到合格品硫磺17.6kg。

87.实施例5

88.粗硫磺的提纯方法:

89.将25kg粗硫磺加入到熔硫釜中,在室温下向其中加入5kg去离子水、0.25kg活性白土。

90.升温到128℃后保持熔硫釜釜压为4bar并搅拌0.5h,然后分离出中部液硫层,然后将分离出来的液硫层在128℃下热滤,分离出吸附后的吸附剂,得到液硫。

91.将液硫在室温下冷却后,得到合格品硫磺17kg。

92.实施例6

93.粗硫磺的提纯方法:

94.吸附剂选用活性炭,加活性炭0.5kg,其余与实施例1相同,得到合格品硫磺17.4kg。

95.实施例7

96.粗硫磺的提纯方法:

97.吸附剂选用活性炭,加活性炭0.25kg,其余与实施例2相同,得到合格品硫磺17.6kg。

98.实施例8

99.粗硫磺的提纯方法:

100.取实施例1所制得的合格品硫磺10kg转入到氧化釜中。

101.升温到125℃,再加入0.5kg质量浓度为65~68%的hno3。

102.在125℃下加热反应3h,反应过程中保持釜压为4bar,反应结束后泄压,并趁热分离出优等品液硫,将优等品液硫转入冷却釜中冷却后得到优等品硫磺9.2kg。

103.实施例9

104.粗硫磺的提纯方法:

105.取实施例2所制得的合格品硫磺10kg转入到氧化釜中。

106.升温到130℃,再加入1.2kg质量浓度为65~68%的hno3。

107.在130℃下加热反应1h,反应过程中保持釜压为1bar,反应结束后泄压,并趁热分离出优等品液硫,将优等品液硫转入冷却釜中冷却后得到优等品硫磺9kg。

108.实施例10

109.粗硫磺的提纯方法:

110.取实施例3所制得的合格品硫磺10kg转入到氧化釜中。

111.升温到120℃,再加入1kg质量浓度为65~68%的hno3。

112.在125℃下加热反应1.5h,反应过程中保持釜压为5bar,反应结束后泄压,并趁热分离出优等品液硫,将优等品液硫转入冷却釜中冷却后得到优等品硫磺9.4kg。

113.实施例11

114.粗硫磺的提纯方法:

115.取实施例3所制得的合格品硫磺10kg转入到氧化釜中。

116.升温到128℃,再加入0.5kg质量浓度为65~68%的hno3。

117.在128℃下加热反应2h,反应过程中保持釜压为3bar,反应结束后泄压,并趁热分离出优等品液硫,将优等品液硫转入冷却釜中冷却后得到优等品硫磺9.4kg。

118.实施例12

119.粗硫磺的提纯方法:

120.加入3kg质量浓度为25~30%的过氧化氢水溶液,其余与实施例8相同,得到合格品硫磺9.5kg。

121.实施例13

122.粗硫磺的提纯方法:

123.加入1.5kg质量浓度为25~30%的过氧化氢水溶液,其余与实施例9相同,得到合格品硫磺9.4kg。

124.实施例14

125.粗硫磺的提纯方法:

126.加入1.7kg质量浓度为25~30%的过氧化氢水溶液,其余与实施例10相同,得到合格品硫磺9.5kg。

127.实施例15

128.粗硫磺的提纯方法:

129.加入2.2kg质量浓度为25~30%的过氧化氢水溶液,其余与实施例11相同,得到合格品硫磺9.6kg。

130.将实施例1~实施例15所获得的成品硫磺按照《工业硫磺第一部分固体产品》gb/t 2449.1-2014.中的方法进行纯度检测,结果如表1所示:

131.表1

[0132][0133][0134]

由表1可见,实施例1~实施例15所获得的成品硫磺,其中的硫含量均符合标准gb/t 2449.1-2014.中各硫磺品级的要求。而且,通过实施例8~实施例11和实施例12~实施例15的对比可见,当在氧化操作中使用过氧化氢为氧化剂时,硫磺的收率和硫磺的硫含量普遍高于以硝酸为氧化剂的收率和硫含量,原因可能是硝酸的氧化性较强,使部分硫在反应中损失。

[0135]

最后应说明的是,以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽

管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1