一种陶瓷涂层石墨托盘旋转组件的制作方法

1.本发明涉及半导体器件或材料制造技术领域,特别涉及一种陶瓷涂层石墨托盘旋转组件,适用于所有用于sic外延片反应腔或高温cvd外延生长炉的石墨盘。

背景技术:

2.近几年随着国家对第三代半导体产业的高度重视,以及在新能源汽车、ai、iot和5g等新兴产业的推动下,国内第三代半导体产业正迎来飞速发展。

3.碳化硅功率半导体器件为更小体积、更快速度、更低成本、更高效率的下一代电力电子技术的进步提供了机遇,在智能电网、轨道交通、电动汽车、新能源并网、开关电源、工业电机以及家用电器等领域具有重大的应用前景和产业价值。

4.目前sic外延片生长技术主要采用化学气相沉积方法,外延片反应腔是化学气相沉积工艺中的最核心装置,其中石墨托盘组件是反应腔的基础。

5.石墨托盘组件一般由承载盘、盖板组成,由机械旋转机构带动承载盘旋转运动。现有的技术主要存在以下缺点:承载盘与盖板之间定位不完整,在旋转运动时,由于惯性和反应腔内的气流作用,承载盘和盖板之间发生相对的移位,从而导致产品的生长条件发了改变,进而影响产品的良率。

技术实现要素:

6.本发明提供一种陶瓷涂层石墨托盘旋转组件,用以解决背景技术提出的技术问题:承载盘与盖板之间定位不完整,在旋转运动时,由于惯性和反应腔内的气流作用,承载盘和盖板之间发生相对的移位,从而导致产品的生长条件发了改变,进而影响产品的良率。

7.为解决上述技术问题,本发明公开了一种陶瓷涂层石墨托盘旋转组件,包括承载盘和盖板,所述承载盘上设有第一定位结构,所述盖板底部设有第二定位结构,所述第一定位结构与第二定位结构相互配合。

8.优选的,所述第一定位结构为第一凹槽或第一凸台,所述第二定位结构为第二凸台或第二凹槽,所述第一凹槽与第二凸台相互配合,所述第一凸台与第二凹槽相互配合。

9.优选的,所述第一凹槽、第二凹槽均为腰形凹槽,所述第一凸台、第二凸台均为腰形凸台;或所述第一凹槽、第二凹槽均为圆孔凹槽,所述第一凸台、第二凸台均为圆柱形凸台;或所述第一凹槽、第二凹槽均为三角形凹槽,所述第一凸台、第二凸台均为腰形凸台为三角形凸台。

10.优选的,所述第一定位结构设置在所述承载盘非中心位置,所述第二定位结构设置在所述盖板底部非中心位置。

11.优选的,所述承载盘与盖板间使用中心定位的外圆裙边进行中心位置限制,所述第一定位结构和第二定位结构均设置在对应的外圆裙边上。

12.优选的,所述承载盘和盖板使用耐高温材料做基材,所述承载盘和盖板的涂层材料为sic材料。

13.优选的,所述承载盘的下端周向均匀布设有若干安装机构,所述安装机构包括:安装壳,所述安装壳的上端左右两侧对称设有支腿,所述支腿固定设置在所述承载盘的下端,所述安装壳的内部设有调节腔,所述安装壳的上下两端左右两侧连通设有滑动腔,所述安装壳的下端右侧贯通设有开口一,所述安装壳的上端右侧贯通设有开口二,且开口一和开口二处于不同的竖直平面,所述调节腔分别与所述滑动腔、开口一和开口二连通;两个固定壳,所述两个固定壳对称设置在所述安装壳的上下两端,所述固定壳的内部设有活动腔,所述固定壳远离安装壳的一端贯通设有开口三,且开口三与所述活动腔连通,所述活动腔的内部转动设有转动轴;四个配合轮一,所述四个配合轮一两两一组对称设置在上下两侧的所述活动腔中,且配合轮一与所述转动轴固定连接;四个配合轮二,所述四个配合轮二与所述四个配合轮一一一对应,且配合轮二与所述配合轮一配合,所述配合轮二与安装座转动连接,所述安装座与支撑杆固定连接,所述支撑杆穿过开口三与外界连通,所述安装座远离配合轮二的一端和固定壳上设有开口三的一端之间固定设有弹簧一,且弹簧一套设在所述支撑杆上;两个工作盘,所述两个工作盘分别与上下两侧的固定壳对应设置,所述工作盘靠近固定壳的一端左右两侧设有卡槽一,所述卡槽一与外界的所述支撑杆配合,所述工作盘的左右两端对称设有卡槽二。

14.优选的,所述安装机构还包括:连接轴,所述连接轴转动设置在所述调节腔的内部,所述连接轴的左右两侧对称设有螺纹段,且螺纹段与滑动块螺纹连接,所述滑动块滑动设置在所述调节腔内部,所述滑动块的上下两端对称连接有连接块,所述连接块穿过滑动腔与外界连通,且连接块与所述滑动腔滑动连接,外界的所述连接块靠近工作盘的一端沿上下方向间隔均匀布设有若干卡块,所述卡块与所述卡槽二配合;第一操作块,所述第一操作块与转动套固定连接,所述转动套远离第一操作块的一端设有滑动槽,所述转动套贯穿所述安装壳的侧端进入调节腔中,且滑动槽与所述连接轴的圆柱段滑动连接,所述第一操作块和安装壳之间设有弹簧二,且弹簧二套设在所述转动套上;齿轮二,所述齿轮二设置在所述调节腔中,且齿轮二与调节腔中的转动套固定连接,所述齿轮二与齿轮一、齿轮三啮合,所述齿轮一穿过所述开口一,下侧的所述转动轴贯穿下侧的所述活动腔的侧端与所述齿轮一固定连接,所述齿轮三穿过所述开口二,上侧的所述转动轴贯穿上侧的所述活动腔的侧端与所述齿轮三固定连接;右侧的所述卡块与所述转动轴滑动连接。

15.优选的,所述承载盘下端通过若干配合机构与安装盘连接,若干配合机构沿着所述承载盘下端周侧间隔布置,所述配合机构包括:支撑柱,上端与所述所述承载盘下端固定连接;配合块,与所述支撑柱下端固定连接,所述安装盘上端设置连接凹槽,所述支撑柱及配合块用于插入所述连接凹槽,所述配合块的右端上侧设有放置槽,所述配合块的右端

下侧设有配合口,所述配合块的内部上侧设有配合腔一,所述配合腔一的内部下侧设有配合腔二,所述放置槽和配合腔一连通,所述配合口和配合腔二连通,所述配合腔二连通有配合腔三,且配合腔三设置在所述配合块的内部;导向轮,所述导向轮设置在所述放置槽内部,且导向轮与安装块转动连接,所述安装块穿过放置槽的左端进入配合腔一中与推动块一固定连接,所述推动块一与推动块二滑动连接,且所述推动块一远离推动块二的一端与所述配合腔一的上端滑动连接;固定块一,所述固定块一穿过所述配合口进入配合腔二中与缓冲板固定连接,所述缓冲板滑动设置在所述配合腔二中,且缓冲板和配合腔二之间固定设有若干弹簧三;固定块二,所述固定块二滑动设置在所述配合腔三中,且固定块二贯穿所述配合腔三的下端进入配合腔二中与所述固定块一配合,所述固定块二远离所述固定块一的一侧设有空腔,所述空腔内部沿左右方向滑动设有限位板,所述限位板和空腔之间固定设有若干弹簧四;所述推动块二远离推动块一的一端贯穿配合腔一的下端进入配合腔三中,且进入配合腔三的推动块二贯穿空腔的上端与所述限位板接触。

16.优选的,所述配合机构还包括:绕线轮,所述绕线轮设置在所述配合块的内部,且绕线轮与连接绳连接,所述连接绳的一端与所述限位板固定连接,所述连接绳远离所需限位板的一端与第二操作块固定连接;所述配合块中设有供连接绳穿过的内腔一,所述支撑柱中设有供连接绳穿过的内腔二。

17.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

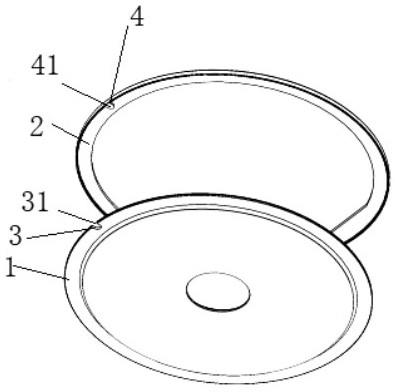

18.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是显示本发明的使用裙边和半腰形凹槽凸台定位的耐高温陶瓷涂层石墨托盘组件的立体图。

19.图2是显示本发明的使用裙边和圆柱凹槽凸台定位的耐高温陶瓷涂层石墨托盘组件的立体图。

20.图3是显示本发明的使用裙边和三角形凹槽凸台定位的耐高温陶瓷涂层石墨托盘组件的立体图;图4为本发明的承载盘和安装机构连接结构示意图;图5为本发明的安装机构正视结构示意图;图6为本发明的安装机构侧视结构示意图;图7为图4中的a区域放大示意图。

21.图中:1、承载盘;2、盖板;3、第一定位结构;31、腰形凹槽;32、圆孔凹槽;33、三角形凹槽;4、第二定位结构;41、腰形凸台;42、圆柱形凸台;43、三角形凸台;5、安装壳;501、调节腔;502、滑动腔;503、开口一;504、开口二;505、连接块;506、工作盘;507、卡槽;508、卡槽二;509、卡块;510、齿轮一;511、齿轮二;512、齿轮三;513、连接轴;514、滑动块;515、固定

壳;516、配合轮一;517、支腿;518、转动套;519、滑动槽;520、第一操作块;521、弹簧二;522、活动腔;523、配合轮二;524、支撑杆;525、开口三;526、弹簧一;527、安装座;528、转动轴;6、配合块;601、配合口;602、导向困;603、安装块;604、限位板;605、配合腔一;606、推动块一;607、推动块二;608、配合腔三;609、固定块二;610、空腔;611、弹簧四;612、固定块一;613、缓冲板;614、弹簧三;615、配合腔二;616、绕线轮;617、连接绳;618、第二操作块;619、放置槽;620、固定槽;7、安装盘;71、连接凹槽;8、支撑柱。

具体实施方式

22.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

23.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

24.现有的技术主要存在以下缺陷:机械旋转机构托着承载盘旋转,盖板与承载盘间有中心限位,而无相对旋转角度方向的限位,故可发生相对角度方向的移位。与此同时,反应腔有自前向后的气流流动,气流导致盖板发生轻微悬浮,接触不良,从而导致承载盘与盖板间容易发生不规律的轻微抖动和滑动。在此过程中,发生盖板、晶元片的相对承载盘角度方向的位置偏移而影响产品局部生长工艺参数和条件的变化,从而影响了产品的工艺指标的均一性,导致产品良率的下降。

25.针对这些缺点,本发明通过在盖板与承载盘间的中心定位结构(可采用如下或者现有其他中心定位结构),以及通凹凸结构来限制角度方向的滑动和偏转,解决了产品发生不可控的位置移动,保证产品的生长环境和参数的稳定性,从而提高了产品的工艺指标均一性和产品的良率;具体如下实施例:实施例1:本发明实施例提供了一种陶瓷涂层石墨托盘旋转组件,用于高温sic晶圆片外延生长的高温cvd外延生长炉。如图1所示,所述承载盘1上设有第一定位结构3,所述盖板2底部设有第二定位结构4,所述第一定位结构3与第二定位结构4相互配合。

26.优选的,所述第一定位结构3为第一凹槽或第一凸台,所述第二定位结构4为第二凸台或第二凹槽,所述第一凹槽与第二凸台相互配合,所述第一凸台与第二凹槽相互配合。

27.具体的,所述第一凹槽、第二凹槽均为腰形凹槽31,所述第一凸台、第二凸台均为腰形凸台41;优选的,所述第一定位结构3设置在所述承载盘1非中心位置,所述第二定位结构4设置在所述盖板2底部非中心位置。

28.优选的,所述承载盘1与盖板2间使用中心定位的外圆裙边进行中心位置限制,所述第一定位结构3和第二定位结构4均设置在对应的外圆裙边上。还可使用环形结构对环进

行盖板2中心位置定位。

29.优选的,所述石墨托盘旋转组件使用耐高温材料做基材,因其使用的温度耐受性强,所述石墨托盘旋转组件的涂层材料为sic材料。

30.使用分离式的凹凸槽,使得可以保护耐高温陶瓷(如sic)涂层盘不易受旋转运动和气流的影响导致的相对移位而产生的产品工艺稳定性和良率不良等问题。

31.上述技术方案的有益效果为:通过凹槽和凸台/凸槽的相互限位,防止承载盘1和盖板2之间,在机械转动和侧向气流的扰动下,发生的相对滑移而导致的盖板2、承载盘1与产品间相对位置的变化,保证产品的工艺稳定性和良率。

32.本发明的技术方案在承载盘1与盖板2间使用外圆裙边作中心的定位,使用凹凸槽作承载盘1与盖板2间的旋转角度方向的定位,代替现有的通过两盘间的重力和摩擦力来限位的方法, 克服了在旋转时因惯性和气流导致承载盘1和盖板2间发生相对移位,使产品的生长条件发生改变的缺点,从而有效提高产品的生长质量和良率。

33.实施例2在实施例1的基础上,如图2所示,所述第一凹槽、第二凹槽均为圆孔凹槽32,所述第一凸台、第二凸台均为圆柱形凸台42;其他技术内容参照实施例1。

34.实施例3在实施例1的基础上,如图3所示,所述第一凹槽、第二凹槽均为三角形凹槽33,所述第一凸台、第二凸台均为腰形凸台41为三角形凸台43;其他技术内容参照实施例1。

35.实施例4在实施例1-3中任一项的基础上,如图4-6所示,所述承载盘1的下端周向均匀布设有若干安装机构,所述安装机构包括:安装壳5,所述安装壳5的上端左右两侧对称设有支腿517,所述支腿517固定设置在所述承载盘1的下端,所述安装壳5的内部设有调节腔501,所述安装壳5的上下两端左右两侧连通设有滑动腔502,所述安装壳5的下端右侧贯通设有开口一503,所述安装壳5的上端右侧贯通设有开口二504,且开口一503和开口二504处于不同的竖直平面,所述调节腔501分别与所述滑动腔502、开口一503和开口二504连通;两个固定壳515,所述两个固定壳515对称设置在所述安装壳5的上下两端,所述固定壳515的内部设有活动腔522,所述固定壳515远离安装壳5的一端贯通设有开口三525,且开口三525与所述活动腔522连通,所述活动腔522的内部转动设有转动轴528;四个配合轮一516,所述四个配合轮一516两两一组对称设置在上下两侧的所述活动腔522中,且配合轮一516与所述转动轴528固定连接;四个配合轮二523,所述四个配合轮二523与所述四个配合轮一516一一对应,且配合轮二523与所述配合轮一516配合(滑动连接),所述配合轮二523与安装座527转动连接,所述安装座527与支撑杆524固定连接,所述支撑杆524穿过开口三525与外界连通,所述安装座527远离配合轮二523的一端和固定壳515上设有开口三525的一端之间固定设有弹簧一526,且弹簧一526套设在所述支撑杆524上;两个工作盘506,所述两个工作盘506分别与上下两侧的固定壳515对应设置,所述工作盘506靠近固定壳515的一端左右两侧设有卡槽一507,所述卡槽一507与外界的所述支撑杆524配合,所述工作盘506的左右两端对称设有卡槽二508;

连接轴513,所述连接轴513转动设置在所述调节腔501的内部,所述连接轴513的左右两侧对称设有螺纹段,且螺纹段与滑动块514螺纹连接,所述滑动块514滑动设置在所述调节腔501内部,所述滑动块514的上下两端对称连接有连接块505,所述连接块505穿过滑动腔502与外界连通,且连接块506与所述滑动腔502滑动连接,外界的所述连接块506靠近工作盘506的一端沿上下方向间隔均匀布设有若干卡块509,所述卡块509与所述卡槽二508配合;第一操作块520,所述第一操作块520与转动套518固定连接,所述转动套518远离第一操作块520的一端设有滑动槽519,所述转动套518贯穿所述安装壳5的侧端进入调节腔501中,且滑动槽519与所述连接轴513的圆柱段滑动连接(其中,滑动槽可与连接轴513键配合,实现通过转动套驱动连接轴旋转),所述第一操作块520和安装壳5之间转动设有弹簧二521,且弹簧二521套设在所述转动套518上;其中,所述连接轴还可单独由驱动电机驱动旋转,不由上述转动套驱动旋转。

36.齿轮二511,所述齿轮二511设置在所述调节腔501中,且齿轮二511与调节腔501中的转动套518固定连接,所述齿轮二511与齿轮一510、齿轮三512啮合,所述齿轮一510穿过所述开口一503,下侧的所述转动轴528贯穿下侧的所述活动腔522的侧端与所述齿轮一510固定连接,所述齿轮三512穿过所述开口二504,上侧的所述转动轴528贯穿上侧的所述活动腔522的侧端与所述齿轮三512固定连接;右侧的所述卡块509与所述转动轴528滑动连接。

37.上述技术方案的有益效果为:通过设置安装机构用于安装、调节工作盘506的位置,工作盘506用于培养半导体器件(或上述产品/外延反应的产品),通过在安装机构的上下两侧设置工作盘506,使得工作盘506为双层设置,提高了半导体器件的生产数量,若需拆卸工作盘506时,首先转动第一操作块520,带动转动套518转动,转动套518带动连接轴513转动,连接轴518转动带动滑动块514移动,滑动块514移动可带动连接块505移动,使得卡块509脱离与卡槽二508的配合,即可将工作盘506拆卸;若需调节下侧的工作盘506的高度时,在卡块509脱离与卡槽二508的配合后,拉动第一操作块520,使得转动套518移动,带动齿轮二511与齿轮一510啮合,然后转动第一操作块520带动齿轮二511转动,使得齿轮一510转动,带动下侧的转动轴528转动,下侧的转动轴528带动上侧的配合轮一516转动,配合轮一516的直径不断变化,从而推动与其配合的配合轮二523沿着上下方向移动,带动下侧的支撑杆524沿着上下方向移动,通过设置弹簧一526,使得支撑杆524的移动保持稳定,从而带动下侧的工作盘506上下移动,实现了调节下侧的工作盘506的高度的目的;同理,若需调节上侧的工作盘506的位置时,拉动第一操作块520,使得齿轮二511与齿轮三512啮合;在完成调节工作盘506高度位置或者安装工作盘506时,工作盘506的卡槽一507与支撑杆524配合后,转动第一操作块520,使得卡块509与卡槽二508完成配合,实现了固定工作盘506的目的,通过调节上下侧工作盘506的位置方便在工作盘506上安装半导体器件,且工作盘506与安装机构之间可拆卸连接方便对工作盘506进行更换。

38.实施例5在实施例1-4中任一项的基础上,如图4、图7所示,所述承载盘1下端通过若干配合

机构与安装盘连接,若干配合机构沿着所述承载盘1下端周侧间隔布置,所述配合机构包括:支撑柱8,上端与所述所述承载盘1下端固定连接;配合块6,与所述支撑柱8下端固定连接,所述安装盘7上端设置连接凹槽71,所述支撑柱8及配合块6用于插入所述连接凹槽71,所述配合块6的右端上侧设有放置槽619,所述配合块6的右端下侧设有配合口601,所述配合块6的内部上侧设有配合腔一605,所述配合腔一605的内部下侧设有配合腔二615,所述放置槽619和配合腔一605连通,所述配合口601和配合腔二615连通,所述配合腔二615连通有配合腔三608,且配合腔三608设置在所述配合块6的内部;导向轮602,所述导向轮602设置在所述放置槽619内部,且导向轮602与安装块603转动连接,所述安装块603穿过放置槽619的左端进入配合腔一605中与推动块一606固定连接,所述推动块一606与推动块二607滑动连接,且所述推动块一606远离推动块二607的一端与所述配合腔一605的上端滑动连接;固定块一612,所述固定块一612穿过所述配合口601进入配合腔二615中与缓冲板613固定连接,所述缓冲板613滑动设置在所述配合腔二615中,且缓冲板613和配合腔二615之间固定设有若干弹簧三614;固定块二609,所述固定块二609滑动设置在所述配合腔三608中,且固定块二609贯穿所述配合腔三608的下端进入配合腔二615中与所述固定块一612配合,所述固定块二609远离所述固定块一612的一侧设有空腔610,所述空腔610内部沿左右方向滑动设有限位板604,所述限位板604和空腔610之间固定设有若干弹簧四611;所述推动块二607远离推动块一606的一端贯穿配合腔一605的下端进入配合腔三608中,且进入配合腔三608的推动块二607贯穿空腔610的上端与所述限位板604接触。

39.优选的,所述配合机构还包括:绕线轮616,所述绕线轮616设置在所述配合块6的内部,且绕线轮616与连接绳617连接,所述连接绳617的一端与所述限位板604固定连接,所述连接绳617远离所需限位板604的一端与第二操作块618固定连接;所述配合块6中设有供连接绳617穿过的内腔一,所述支撑柱8中设有供连接绳617穿过的内腔二。

40.上述技术方案的有益效果为:所述承载盘1下端通过若干配合机构与安装盘7连接,若干配合机构沿着所述承载盘1下端周侧间隔布置,其中安装盘用于安装、支撑承载盘1,可通过可配合机构实现承载盘1和安装盘7的可拆卸连接,可便于更换不同尺寸的承载盘1。

41.在承载盘1和安装盘7时,与承载盘1连接的支撑柱8及配合块6用于插入安装盘7的连接凹槽71内,与支撑柱8固定连接的配合块6首先进入连接凹槽71,在导向轮602随着配合块6插入连接凹槽71时,导向轮602进入放置槽619中,带动安装块603向配合腔一605的方向移动,从而带动推动块一606沿着配合腔一605的上端滑动,在推动块一606滑动的过程中推动推动块二607向下移动,推动块二607通过限位板604推动固定块二609向下移动,固定块二609可推动固定块一612向配合口601的方向移动,缓冲板613和配合腔二615的滑动对固定块一612的移动起到导向作用,且缓冲板613和配合腔二615之间设置的弹簧三614使得固

定块一612的移动保持稳定,在导向轮602完全进入放置槽619后,此时固定块一612插入固定槽20,使得配合块6无法继续插入,进而对承载盘1和安装盘7的上下方向进行限位,进一步提高了承载盘1和安装盘7之间的限位效果;在将固定块一612与固定槽20分离时,拉动第二操作块618,带动连接绳617移动,绕线轮616对连接绳617的移动起到导向作用,连接绳617移动拉动限位板604沿着空腔610移动,脱离与推动块二607的接触,在弹簧三614的弹性作用下固定块一612脱离固定槽20,挤压固定块二609向上移动,使得推动块二607进入空腔610中,使得固定块二609并未对固定块一612进行限位,然后向上拉动承载盘1,即可完成承载盘1和安装盘7的拆卸。

42.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1