一种优质钢用低硅中间包干式料的制作方法

1.本发明属于中间包用耐火材料技术领域,具体涉及一种优质钢用低硅中间包干式料。

背景技术:

2.由于干式料具有寿命长、工艺简单、作业效率高等特点,近些年已被普遍用于中间包的工作衬。现用干式料主要以碱性镁质料为主,经震动、烘烤形成工作层,抵抗钢水和钢渣侵蚀、冲刷、渗透。

3.生产过程中钢包中的元素可能会渗入钢液中,对生产的钢材的化学成分造成影响,因此,生产优质钢的中间包,往往会对干式料的化学成分提出要求,一般为mgo≥90%,而部分钢厂要求较高,会同时对其他化学成分提出要求。

4.sio2在中间包干式料中主要起到促烧结、抗氧化的作用,并能一定程度提升抗侵蚀、抗渗透、抗钢渣冲刷性能。但是,硅含量过高可能会导致生成过多低熔物,干式料受钢渣冲刷、侵蚀严重,且会向钢液中渗入硅元素,影响钢材化学成分,不满足优质钢生产的要求。中间包作为最后一个耐材容器,对于优质硅钢,钢厂常常会限制耐材中的硅含量,以保证钢中的硅含量整体稳定可控。

5.然而,对于纯镁质干式料来说,其原料中硅含量的降低是不容易的。原因在于:纯镁质干式料中的sio2含量一部分来源于骨料,即镁砂,镁砂的主要成分为mgo,同时含有一定量的cao、sio2、al2o3,镁砂越纯,mgo含量越高,则其余成分含量越少,如:含80wt% mgo的镁砂一般含约为9wt%的sio2;含90wt%mgo的镁砂一般含约为5wt%的sio2;含95wt%mgo的镁砂一般含约为2wt%的sio2;含97wt%mgo的镁砂一般含约为1.5wt%的sio2,但是,重要的是,纯度高一级镁砂的价格会显著提高,且纯度的改变产生的价格差别甚大。

6.中间包干式料中sio2另一部分则来源于添加剂、促烧剂等,如:玻璃粉、硅灰、碳化硅、金属硅、石英等。为保证干式料在与钢渣反应接触时,具有良好的抗侵蚀、抗渗透或抗氧化性能,中间包干式料中需加入一定组成、一定含量的添加剂,而为保证干式料的各个使用温度下的强度,需加入一定组成、一定含量的促烧剂,若完全摒弃上述添加成分,会显著影响产品性能。添加剂、促烧剂等有含硅的产品种类,也有不含硅的产品种类,而通常情况下不含硅的产品往往比含硅添加剂的成本显著更高,例如,碳化硼售价6万-8万元每吨,金属铝粉1万5千-3万元每吨,而含65%的硅的红黏土仅几千元每吨,因此,若完全摒弃含硅添加剂会使产品的成本大幅上升。

7.因此,如何在保证产品性能、使用效果及使用寿命的前提下,将干式料中化学成分控制在mgo≥90wt%,sio2≤3wt%以用于优质钢的生产,同时降低产品的成本,是目前的关键问题。

技术实现要素:

8.本发明解决的技术问题是提供一种优质钢用低硅中间包干式料,通过合理、精准

的调控骨料、添加剂、促烧剂等的种类、组成、比例关系,使其化学成分控制在mgo≥90wt%,sio2≤3wt%,适于优质钢的生产,同时具有很好的抗侵蚀、抗渗透性能,产品寿命不低于普通干式料,原料成本也更低,可产生更多经济效益。

9.为了解决上述问题,本发明提供一种优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂42%-49%,电熔镁砂46%-50%,结合剂2%-5%,添加剂1%-5%,促烧剂1%-6%;所述添加剂包括第一添加剂和第二添加剂;所述第一添加剂为有机纤维;所述第二添加剂为金属铝粉、碳化硼、金属硅中的一种或多种的组合;所述促烧剂包括第一促烧剂、第二促烧剂和第三促烧剂;所述第一促烧剂为硫酸镁;所述第二促烧剂为硼砂、硼酸、石英中的一种或多种;所述第三促烧剂为硼玻璃粉、红黏土、白黏土中的一种或多种。

10.优选地,所述烧结镁砂与所述电熔镁砂的总共的质量百分比≥92%。

11.优选地,所述优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂为46%,电熔镁砂为46%,结合剂2%,添加剂为3%,促烧剂为3%。

12.优选地,所述优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂为47%,电熔镁砂为46%,结合剂2%,添加剂为1.5%,促烧剂为3.5%。

13.优选地,所述优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂为42%,电熔镁砂为50%,结合剂3%,添加剂为1%,促烧剂为4%。

14.优选地,所述优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂为43%,电熔镁砂为49%,结合剂2%,添加剂为4%,促烧剂为2%。

15.优选地,所述优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂为44%,电熔镁砂为48%,结合剂4%,添加剂为2.5%,促烧剂为1.5%。

16.优选地,所述烧结镁砂中mgo≥95wt%,sio2≤2.2wt%;优选地,所述电熔镁砂中mgo≥96wt%,sio2≤1.4wt%。

17.优选地,所述结合剂为酚醛树脂、葡萄糖中的一种或两种的组合。

18.优选地,所述烧结镁砂与所述电熔镁砂的质量比为(42-49):(46-50)。

19.优选地,所述烧结镁砂由3mm≤粒径≤5mm的颗粒、1mm≤粒径≤3mm的颗粒以(15-22):(22-27)的质量比混合组成。

20.优选地,所述电熔镁砂由200目≤粒径≤1mm的颗粒、粒径≤200目的颗粒以(20-26):(20-26)的质量比混合组成。

21.优选地,所述第一添加剂和所述第二添加剂的质量比为1:(3-5);进一步优选地,所述第一添加剂和所述第二添加剂的质量比为1:4。

22.优选地,所述第一促烧剂、所述第二促烧剂、所述第三促烧剂的质量比为4:(1-3):(0.5-2)。

23.进一步优选地,所述第一促烧剂、所述第二促烧剂、所述第三促烧剂的质量比为4:2:1。

24.优选地,所述添加剂为有机纤维、金属铝粉、金属硅的混合。

25.进一步优选地,所述添加剂为有机纤维、金属铝粉、金属硅以1:3:1的质量比混合组成。

26.优选地,所述促烧剂为硫酸镁、硼砂、硼玻璃粉的混合;进一步优选地,所述促烧剂为硫酸镁、硼砂、硼玻璃粉以4:2:1的质量比混合组成。

27.优选地,所述优质钢用低硅中间包干式料中mgo≥90wt%,sio2≤3wt%。

28.本发明与现有技术相比,具有以下有益效果:本发明的优质钢用低硅中间包干式料,通过调控制备原料中骨料、添加剂、促烧剂、结合剂的百分含量及种类,使该中间包干式料中化学成分控制在mgo≥90wt%,sio2≤3wt%,可满足生产优质钢对中间包中硅含量的要求,并且为保证干式料的性能,对原料中添加剂和促烧剂的种类进行了限定,使干式料具有较好的抗侵蚀、抗渗透等性能,其中,第一添加剂的作用是控制干式料的体积密度及气孔率,因而控制其热膨胀性能;第二添加剂为抗氧化剂,其作用是提高产品抗氧化、抗侵蚀性能。第一促烧剂硫酸镁可控制低温烘烤(200℃)的气孔率及高温烘烤时的烧结强度(1300℃);第二促烧剂硼砂、硼酸、石英可降低产品的起始烧结温度,改善热膨胀性能;第三促烧剂硼玻璃粉、红黏土、白黏土可改善烧结层厚度,提高抗侵蚀、抗渗透性能;进一步地,本发明的通过合理、精准的调配骨料、添加剂、促烧剂等的组成成分及比例,使其在具有选定的化学成分含量的同时,保证了产品具有好的抗侵蚀、抗渗透性能,产品寿命不低于普通干式料,并且进一步降低了生产成本,可产生更多经济效益。

具体实施方式

29.下面将结合本发明的实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1本实施例所述的一种优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂46%,电熔镁砂46%,结合剂2%,添加剂3%,促烧剂3%。

31.其中,所述烧结镁砂中mgo≥95wt%,sio2≤2.2wt%;所述电熔镁砂中mgo≥96wt%,sio2≤1.4wt%。烧结镁砂由3mm≤粒径≤5mm的颗粒、1mm≤粒径≤3mm的颗粒以20:26的质量比混合组成;电熔镁砂由200目≤粒径≤1mm的颗粒、粒径≤200目的颗粒以20:26的质量比混合组成。

32.结合剂为酚醛树脂;添加剂为有机纤维、金属铝粉、金属硅以1:3:1的质量比的混合;促烧剂为硫酸镁、硼砂、硼玻璃粉以4:2:1的质量比的混合。

33.实施例2本实施例所述的一种优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂47%,电熔镁砂46%,结合剂2%,添加剂1.5%,促烧剂3.5%。

34.其中,所述烧结镁砂中mgo≥95wt%,sio2≤2.2wt%;所述电熔镁砂中mgo≥96wt%,sio2≤1.4wt%。烧结镁砂由3mm≤粒径≤5mm的颗粒、1mm≤粒径≤3mm的颗粒以20:27的质量比混合组成;电熔镁砂由200目≤粒径≤1mm的颗粒、粒径≤200目的颗粒以20:26的质量比混合组成。

35.结合剂为酚醛树脂;添加剂为有机纤维、金属铝粉、金属硅以1:3:1的质量比的混合;促烧剂为硫酸镁、硼砂、硼玻璃粉以4:2:1的质量比的混合。

36.实施例3

本实施例所述的一种优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂42%,电熔镁砂50%,结合剂3%,添加剂1%,促烧剂4%。

37.其中,所述烧结镁砂中mgo≥95wt%,sio2≤2.2wt%;所述电熔镁砂中mgo≥96wt%,sio2≤1.4wt%。烧结镁砂由3mm≤粒径≤5mm的颗粒、1mm≤粒径≤3mm的颗粒以15:27的质量比混合组成;电熔镁砂由200目≤粒径≤1mm的颗粒、粒径≤200目的颗粒以26:24的质量比混合组成。

38.结合剂为酚醛树脂;添加剂为有机纤维、金属铝粉、金属硅以1:3:1的质量比的混合;促烧剂为硫酸镁、硼砂、硼玻璃粉以4:2:1的质量比的混合。

39.实施例4本实施例所述的一种优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂43%,电熔镁砂49%,结合剂2%,添加剂4%,促烧剂2%。

40.其中,所述烧结镁砂中mgo≥95wt%,sio2≤2.2wt%;所述电熔镁砂中mgo≥96wt%,sio2≤1.4wt%。烧结镁砂由3mm≤粒径≤5mm的颗粒、1mm≤粒径≤3mm的颗粒以18:25的质量比混合组成;电熔镁砂由200目≤粒径≤1mm的颗粒、粒径≤200目的颗粒以25:24的质量比混合组成。

41.结合剂为酚醛树脂;添加剂为有机纤维、金属铝粉、金属硅以1:3:1的质量比的混合;促烧剂为硫酸镁、硼砂、硼玻璃粉以4:2:1的质量比的混合。

42.实施例5本实施例所述的一种优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂44%,电熔镁砂48%,结合剂4%,添加剂2.5%,促烧剂1.5%。

43.其中,所述烧结镁砂中mgo≥95wt%,sio2≤2.2wt%;所述电熔镁砂中mgo≥96wt%,sio2≤1.4wt%。烧结镁砂由3mm≤粒径≤5mm的颗粒、1mm≤粒径≤3mm的颗粒以19:25的质量比混合组成;电熔镁砂由200目≤粒径≤1mm的颗粒、粒径≤200目的颗粒以23:25的质量比混合组成。

44.结合剂为酚醛树脂;添加剂为有机纤维、金属铝粉、金属硅以1:3:1的质量比的混合;促烧剂为硫酸镁、硼砂、硼玻璃粉以4:2:1的质量比的混合。

45.实施例6本实施例所述的一种优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂46%,电熔镁砂46%,结合剂2%,添加剂3%,促烧剂3%。

46.其中,所述烧结镁砂中mgo≥95wt%,sio2≤2.2wt%;所述电熔镁砂中mgo≥96wt%,sio2≤1.4wt%。烧结镁砂由3mm≤粒径≤5mm的颗粒、1mm≤粒径≤3mm的颗粒以10:36的质量比混合组成;电熔镁砂由200目≤粒径≤1mm的颗粒、粒径≤200目的颗粒以15:31的质量比混合组成。

47.结合剂为酚醛树脂;添加剂为有机纤维、金属铝粉、金属硅以1:3:1的质量比的混合;促烧剂为硫酸镁、硼砂、硼玻璃粉以4:2:1的质量比的混合。

48.实施例7本实施例所述的一种优质钢用低硅中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂46%,电熔镁砂46%,结合剂2%,添加剂3%,促烧剂3%。

49.其中,所述烧结镁砂中mgo≥95wt%,sio2≤2.2wt%;所述电熔镁砂中mgo≥96wt%,

sio2≤1.4wt%。烧结镁砂由3mm≤粒径≤5mm的颗粒、1mm≤粒径≤3mm的颗粒以36:10的质量比混合组成;电熔镁砂由200目≤粒径≤1mm的颗粒、粒径≤200目的颗粒以30:16的质量比混合组成。

50.结合剂为酚醛树脂;添加剂为有机纤维、金属铝粉、金属硅以1:3:1的质量比的混合;促烧剂为硫酸镁、硼砂、硼玻璃粉以4:2:1的质量比的混合。

51.实施例8本实施例所述的一种优质钢用低硅中间包干式料,其制备原料与实施例1均相同,区别在于,添加剂采用有机纤维与碳化硼以1:4的质量比的混合。

52.实施例9本实施例所述的一种优质钢用低硅中间包干式料,其制备原料与实施例1均相同,区别在于,添加剂采用有机纤维、金属铝粉、金属硅以1:6:1的质量比的混合。

53.实施例10本实施例所述的一种优质钢用低硅中间包干式料,其制备原料与实施例1均相同,区别在于,促烧剂采用硫酸镁、硼酸、红黏土以4:2:1的质量比的混合。

54.实施例11本实施例所述的一种优质钢用低硅中间包干式料,其制备原料与实施例1均相同,区别在于,促烧剂采用硫酸镁、硼砂、硼玻璃粉以1:1:4的质量比的混合。

55.对比例1本对比例的一种中间包干式料,其制备原料包括以下质量百分比的组分:电熔镁砂91.5%,结合剂4%,添加剂1%,促烧剂3.5%。

56.其中,电熔镁砂中mgo≥96wt%,sio2≤1.4wt%。电熔镁砂由由3mm≤粒径≤5mm的颗粒、1mm≤粒径≤3mm颗粒、200目≤粒径≤1mm的颗粒、粒径≤200目的颗粒以(20:25:25:21.5)的质量比混合组成。

57.结合剂为酚醛树脂粉;添加剂为红黏土;促烧剂为硼砂、氧化铝微粉以1:4的质量比混合。

58.对比例2本对比例的一种中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂25%,电熔镁砂60%,结合剂2%,添加剂10%,促烧剂3%。

59.其中,镁砂纯度选择;粒径组成及比例;结合剂、添加剂、促烧剂的选择及比例与实施例1相同。

60.对比例3本对比例的一种中间包干式料,其制备原料包括以下质量百分比的组分:烧结镁砂48%,电熔镁砂37%,结合剂2%,添加剂3%,促烧剂10%。

61.其中,镁砂纯度选择;粒径组成及比例;结合剂、添加剂、促烧剂的选择及比例与实施例1相同。

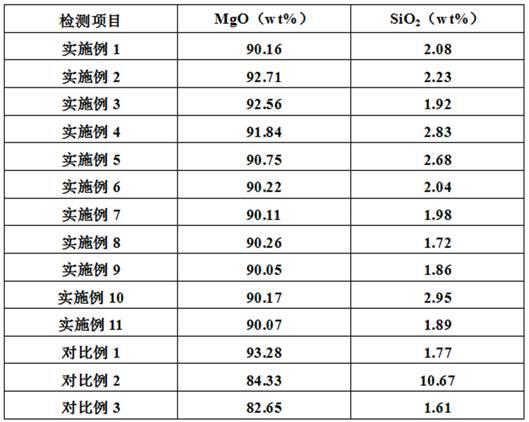

62.优质钢用低硅中间包干式料成分检测对上述各实施例及对比例的干式料依照gb_t21114-2019(耐火材料 x射线荧光光谱化学分析熔铸玻璃片法),进行成分检测。所得mgo及sio2结果如下表1所示,由下表可以看出,本发明各实施例的干式料中化学成分均控制在mgo≥90wt%,sio2≤3wt%,符合优质钢

生产需求;而对比例2、3的镁含量不达标准,对比例2的硅含量严重超标,不符合优质钢生产的要求。

63.表1优质钢用低硅中间包干式料性能测试对比例1的中间包干式料在实际使用中,于渣线上方部位存在块状剥落的问题。该区域温度约为1300℃,需要产品具有相对均衡的抗折耐压强度,故对实施例及对比例参照gb/t3001-2017及gb/t5072-2008进1300℃高温烘烤强度及线变化测试。所得数据如下表2所示:表2

由上表可见,对比例2、3虽然具有较好的抗折性能、耐压性能,但因其镁含量不达标准,硅含量严重超标,而不符合优质钢生产的要求。对比例1的干式料虽然具有较好的抗折性能、耐压性能,镁、硅的含量也符合标准,但是,对比例1中仅使用纯度更高的电熔镁砂,未使用烧结镁砂,因此导致其相比于烧结镁砂替换一部分电熔镁砂的方案成本增加至少10%,且其物理性能比本发明的部分实施例略低,因此经济效益不如本发明的干式料。

64.本发明各实施例在具有符合优质钢生产要求的化学成分含量的前提下,还具有较好的高温抗折强度、耐压强度和较低的热态线变化率。经过对各实施例的干式料的各方面性能及成本的综合分析得出,实施例1-5的干式料,经1300℃烘烤3小时后的抗折性能、耐压性能、线变化以及其成本因素显著优于实施例6-11的干式料,因此为优选的方案。优选方案热态线变化率显著较低,对应模拟渣线液面附近的1000-1300℃使用环境,即在使用中因受热膨胀导致内部应力增大的情况可得到改善,同时均衡的抗折、耐压强度,可以有效避免块状整体剥落的问题。

65.具体地,实施例6、7与实施例1相比,区别在于烧结镁砂、电熔镁砂的粒度组成不同,而实施例1的干式料的性能优于实施例6、7,表明实施例1的烧结镁砂、电熔镁砂的粒度组成为优选组成比例;实施例8与实施例1相比,区别在于添加剂的组成成分不同,实施例8的干式料的物理化学指标虽然略优于实施例1,但其中添加了大量的碳化硼,碳化硼的成本极高,当前市场价约合6万-8万元每吨,是金属硅的4-6倍,因此该实施例的干式料的成本较高;实施例10与实施例1相比,区别在于促烧剂的组成成分不同,实施例10的干式料的抗折强度数值较

高,但实际上产品已过度烧结,耐压强度较低,且在实际使用中会存在难以翻包的问题。而实施例1的干式料的性能优于实施例9、11,表明实施例1的添加剂、促烧剂的组成成分或、比例为优选条件。

66.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1