一种氢气循环还原制备高纯纳米ZnO的装置及方法

一种氢气循环还原制备高纯纳米zno的装置及方法

技术领域

1.本发明涉及纳米zno的制备,具体是一种氢气循环还原制备高纯纳米zno的装置及方法。

背景技术:

2.纳米氧化锌的尺寸介于原子簇和宏观微粒之间具有纳米材料的体积效应、表面效应、宏观量子隧道效应和久保效应等许多宏观材料所不具有的特殊性质,使其在光吸收、敏感和催化及其他功能特性等方面展示出引人注目的应用前景。

3.目前生产纳米zno的方法主要分为物理法和化学法。物理法多是用高能粒子束轰击或直接加热高纯zno靶材,被轰击出的粒子再沉积到低温衬底上得到纳米zno,物理法的特点是可连续性生产,纯度高,但是zno的产量很小。化学法可以实现大的产量,但杂质的引入不可避免,而且化学法一般都需要煅烧或干燥一些前驱体才能制得粉体,且前驱体的制备要消耗大量的化学试剂,产品的纯度、粒度均匀性也无法保证(参考文献:纳米zno制备方法的研究进展)。

4.在化学法中,根据参与化学反应的物相的不同,制备纳米级zno的方法分为气相法、固相法和液相法。气相法是将锌盐以喷雾或被载气承载的形式,在外加热源下直接与氧或者其他介质反应,最后煅烧去除介质得到纳米zno。气相法的主要缺点是成本高和产率低。固相法是将金属盐或金属氧化物混合、研磨和煅烧后得到纳米zno,由于固相反应限制了反应物及产物的流动性,所以产品粒度分布不均、易团聚。液相法是将锌盐与醇盐、沉淀剂、碱液等形成胶体、沉淀等前驱体,再经过热分解或脱水等反应后得到纳米zno;液相法中的沉淀法反应较快不易控制,得到的产品尺寸不够小,微乳法引入含盐乳液和沉淀剂乳液需要进行乳液分相和产品提纯等复杂步骤,能耗高,溶胶凝胶法又使用了大量有机试剂,制备时间长,废水处理也消耗大量成本,且工艺复杂和操作要求高,况且当前的制备方法都尚未达到产业化规模,广泛的工业应用受到极大制约。

5.专利cn 113716600a公开了纳米zno的制备方法:在na2co3溶液中滴加zncl2溶液,搅拌加热过滤后得到白色沉淀,白色沉淀洗涤、干燥、焙烧后得到纳米氧化锌。该过程的制备过程简单,能耗低,但只有依赖高品质原料和精确的原料混合才能得到更小尺寸和更均匀的粒度分布的高质量产品。专利cn 112777627 a提供了一种v型微通道反应器制备纳米zno,利用微通道受限空间内反应液体的高速碰撞提升反应液的混合性能,能促进反应液的快速消耗,有效控制前驱体的尺寸最终控制氧化锌产品的品质。以上方案虽然在一定范围内解决了纳米氧化锌制备的能耗问题和速度问题,但产量小、纯度不足的问题仍然没有解决,局限在液相法中制备纳米zno始终无法从源头上解决问题。

6.可见,无论是物理法还是化学法都需要以高纯原料为前提。然而纵观原料锌的冶金过程都经过硫化锌精矿压块烧结-氧化锌-碳还原-锌,然后再形成相关的前驱体。即使通过湿法也需要复杂化学流程提纯以制备纳米氧化锌的前驱体。因此,纳米氧化锌的制备过程普遍存在流程长,损失大,成本和能耗高且co2排放量高等缺点。

7.综上,亟待开发一种适合大量生产的、环境友好的、制备速度快的、产品纯度高的和工业化程度高的纳米zno制备方法。

技术实现要素:

8.本发明的目的在于提供一种氢气循环还原制备高纯纳米zno的装置及方法,不仅提高了纳米zno的纯度和产量,而且实现了氢气的循环利用,工艺简单且能耗低。

9.为了实现上述目的,本发明采用以下技术方案予以实现:

10.一种氢气循环还原制备高纯纳米zno的装置,包括还原炉、固液分离与汽化炉、余热回收器和氧化仓;

11.所述还原炉的上方通过管道连接有进料仓,还原炉的底板为第一多孔板,第一多孔板的下部设置有氢气仓,氢气仓上设有氢气注入口,氢气仓中的氢气能够通过第一多孔板进入还原炉;

12.所述固液分离与汽化炉包括内部转筒,内部转筒通过管道与还原炉相连,内部转筒的侧壁为第二多孔板,固液分离与汽化炉的内壁与第二多孔板之间构成夹层,固液分离与汽化炉的外侧设置有外层加热器,夹层内的温度高于金属锌的沸点,使得金属锌液滴从内部转筒的第二多孔板中甩出至夹层内从而在高温下快速升温蒸发为锌蒸气;

13.所述余热回收器的内部设置有用于回收固态杂质的余热回收仓,内部转筒的底部与余热回收仓相连;

14.所述氧化仓通过保温管道与固液分离与汽化炉的夹层相连,氧化仓上分别连接有纳米氧化锌冷凝收集器和水蒸气冷凝器,水蒸气冷凝器上分别连接有冷凝水再热管道、氢气水蒸气输送管道和氢气回收管道,冷凝水再热管道与余热回收器连接,氢气水蒸气输送管道与还原炉连接,氢气回收管道与氢气仓连接;

15.所述余热回收器上还连接有水蒸气再生回收管道,水蒸气再生回收管道与氧化仓相连。

16.进一步地,所述氧化仓内安装有用于将水蒸气与锌蒸气混合均匀的气体均布器。

17.进一步地,所述进料仓底部连接有出料器,出料器的底部与还原炉相连。

18.进一步地,所述还原炉和氢气仓均倾斜设置;

19.所述还原炉倾斜相向下的一侧分别通过管道与氢气水蒸气输送管道和内部转筒连接。

20.进一步地,所述氢气仓的氢气注入口设有氢气补充阀。

21.进一步地,所述固液分离与汽化炉上安装有氮气保压阀。

22.进一步地,所述冷凝水再热管道上设有冷凝水补充口。

23.进一步地,所述还原炉与内部转筒相连的管道上设有电子阀。

24.一种氢气循环还原制备高纯纳米zno的方法,包括如下步骤:

25.步骤1、氢气还原

26.先向氢气仓中注入氢气,再将氧化锌焙砂装入进料仓,使其在出料器的作用下持续进入还原炉,氧化锌焙砂在重力和氢气仓内氢气浮力的作用下,一边沿着第一多孔板移动,一边在发生还原反应,生成水蒸气和液态金属锌并伴随过量的氢气;

27.步骤2、固液分离与蒸发

28.还原反应的生成的液态金属锌和氧化锌焙砂携带的固体杂质,以600-850℃之间温度进入固液分离与汽化炉的内部转筒中,内部转筒高速转动产生的离心力将液态金属锌从第二多孔板甩出至夹层内,在外层加热器加热下金属锌液滴蒸发为锌蒸气;固体杂质在重力及后续物料的推力作用下离开内部转筒并进入余热回收仓;水蒸气和过量氢气通过氢气水蒸气输送管道进入水蒸气冷凝器被冷却分离;

29.步骤3、纳米氧化锌生成

30.锌蒸气在分离与蒸发炉内部压力下,通过保温管道进入氧化仓,金属锌蒸气在均布器内与水蒸气充分混合均匀,并发生氧化反应,生成纳米氧化锌与氢气并伴随着过量的水蒸气;

31.步骤4、纳米氧化锌分离

32.纳米氧化锌进入纳米氧化锌冷凝收集器后冷却沉积,从而与氢气及过量的水蒸气分离;

33.步骤5、水蒸气与氢气分离

34.步骤1和步骤3产生的氢气和水蒸气通过水蒸气冷凝器在80℃以下冷却,水蒸气液化为蒸馏水从冷凝水再热管道进入余热回收器;氢气经过氢气回收管道进入氢气仓供循环使用;

35.步骤6、余热回收与水蒸气再生

36.利用步骤2中从内部转筒进入余热回收仓的固体杂质的余热对进入余热回收器中的蒸馏水加热并使其形成水蒸气,产生的水蒸气从水蒸气再生回收管道进入氧化仓供氧化反应利用。

37.本发明具有如下有益效果:

38.本发明基于金属锌具有较低的熔点419.58℃和沸点906.97℃这一物理特性,以及其有良好的氢气还原性和水蒸气对锌蒸气的氧化性,通过流程重构,实现纳米氧化锌的制备,具体地讲:首先,氧化锌焙砂在还原炉中与氢气仓中的氢气在高于锌熔点419.58℃以上进行还原反应,生成液态金属锌和水蒸气。通过固液分离与汽化炉的内部转筒将液态锌与焙砂中的杂质进行离心分离,将液态金属锌通过第二多孔板以锌液滴的形式甩出并进入夹层中。并在夹层内迅速加热至沸点(906.97℃)以上使其汽化生成锌蒸气。而氧化锌焙砂中的固态杂质则沿着第二多孔板向下进入余热回收仓中。通过固液分离与高效蒸发的一体化设计,简化了工艺流程短,将锌与固体杂质分离,提高了后续氧化反应的原料纯度。然后,锌蒸气进入氧化仓并与水蒸气均匀混合后发生气相氧化反应,生成均质的氧化锌和氢气。氧化锌进入纳米氧化锌冷凝收集器,而氢气则通过氢气回收管道再次进入氢气仓,使得氢气被循环使用,降低了还原剂的消耗;由于氧化反应过程中气态锌与水蒸气直接充分接触并发生气相氧化反应,没有附带杂质,不但制备速度快,而且提高了氧化锌的均匀性和纯度以及产量。最后,利用余热回收仓中收集的固体杂质的余热对氧化反应产物中过量的水以及补充的净化水进行加热,产生的水蒸气通过水蒸气再生回收管道进入氧化仓,实现了热量及水的再利用,降低了能耗和水耗。总之,利用本发明的装置制备纳米氧化锌的过程中还原反应和氧化反应为“接力反应”,无需新增大量的氢气和水;利用氢气还原氧化锌焙砂使得原位渣/金分离,提高了制备氧化锌的原料纯度;采用锌蒸气制备出窄分布的纳米氧化锌,提高了纳米氧化锌的均匀性;氢气、水以及固体杂质余热的回收利用,不仅降低了能耗和生

产成本,而且环境友好,适合工业化生产。

39.在进料仓底部连接有出料器使得氧化锌焙砂持续地逐渐进入还原炉中,避免较多的氧化锌焙砂一次性进入还原炉中,从而增加了氧化锌焙砂与氢气的接触面;同时,倾斜设置的还原炉和氢气仓使得氧化锌焙砂一边沿着第一多孔板移动,一边与氢气仓中的氢气反应,也增加了氧化锌焙砂与氢气的接触面以及接触时间;。可见,以上结构使还原反应更加充分,提高了还原反应的效率以及原料锌的产量,进而提高了后续氧化锌的产量。

40.在氧化仓中安装气体均布器,使得水蒸气与锌蒸气充分混合并接触,不仅提高了氧化反应的速度,而且使反应更充分,最终得到了高纯度的氧化锌。

附图说明

41.图1:本发明的制备方法的工艺流程图;

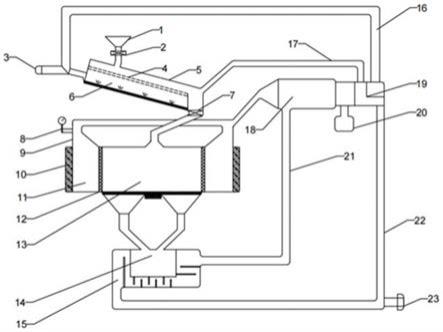

42.图2:本发明的装置的构示意图;

43.图3:本发明的装置中的气体均布器的工作原理图;

44.图中:1、进料仓;2、出料器;3、氢气补充阀;4、第一多孔板;5、还原炉;6、氢气仓;7、电子阀;8、氮气保压阀;9、固液分离与汽化炉;10、外层加热器;11、夹层;12、第二多孔板;13、内部转筒;14、余热回收仓;15、余热回收器;16、氢气回收管道;17、氢气水蒸气输送管道;18、氧化仓;19、水蒸气冷凝器;20、纳米氧化锌冷凝收集器;21、水蒸气再生回收管道;22、冷凝水再热管道;23.冷凝水补充口;24、第三多孔板;25、水蒸气仓。

具体实施方式

45.下面结合实施例对本发明的具体内容做进一步详细解释说明,但不作为对本发明的限定。

46.如图2、图3所示,一种氢气循环还原制备高纯纳米zno的装置,包括还原炉5、固液分离与汽化炉9、余热回收器15和氧化仓18;

47.所述还原炉5的上方通过管道连接有进料仓1,进料仓1底部连接有出料器2,出料器2的底部与还原炉5相连,使得氧化锌焙砂能够持续并定量地缓慢进入还原炉5中,从而充分与氢气接触;还原炉5的底板为第一多孔板4,第一多孔板4的下部设置有氢气仓6,氢气仓6的进气口设有氢气补充阀3,打开氢气补充阀3可以向氢气仓6中注入氢气,氢气仓6中的氢气通过第一多孔板4进入还原炉5中,还原炉5中的温度为800℃,压强为15atm,使得氢气与氧化锌焙砂发生还原反应,反应式为:zno+h2→

zn+h2o,产物为液态锌和水蒸气,还原炉5和氢气仓6均倾斜设置,增加了氧化锌焙砂与氢气的接触面,使还原反应更加充分,提高了反应速率以及原料锌的产量。

48.所述固液分离与汽化炉9包括内部转筒13,内部转筒13通过管道连接在还原炉5底部,还原反应生成的液态锌和焙砂所携带的固体杂质以600-850℃之间温度进入内部转筒13内部,内部转筒13的侧壁为第二多孔板12,固液分离与汽化炉9的内壁与第二多孔板12之间构成夹层11,固液分离与汽化炉9的外侧设置有外层加热器10,夹层11内的温度高比金属锌的沸点906.97℃高出50-200℃使得液态金属锌从内部转筒13的第二多孔板12中甩出至夹层11内从而在高温下生成锌蒸气。

49.优选的,所述内部转筒13与还原炉5相连的管道上设置有电子阀7,可以避免通过

第二多孔板12进入内部转筒13的少量锌蒸气进入还原炉5中;同时可以避免氢气和水蒸气进入固液分离与气化炉9中。

50.优选的,所述固液分离与汽化炉9上安装有氮气保压阀8,因为固液分离与气化炉中有一定的压力,为锌蒸汽进入氧化仓18提供压力条件。

51.所述余热回收器15的内部设置余热回收仓14,余热回收仓14与内部转筒13的底部相连,氧化锌焙砂携带的固态杂质经过内部转筒13进入余热回收仓14,利用其余热对水进行加热从而生成氧化反应所需要的水蒸气,实现了热量的再利用,有效降低了能耗和生产成本。

52.所述氧化仓18通过保温管道与固液分离与汽化炉9的夹层11相连,氧化仓18内安装有用于将水蒸气与锌蒸气混合均匀的气体均布器,气体均布器内设有水蒸气仓25,水蒸气仓25上设有第三多孔板24,第三多孔板24为水蒸气仓25内的水蒸气提供通道,使得水蒸气和锌蒸气能够充分混合并接触,不仅提高了氧化反应的速度,而且使反应更充分,最终得到了高纯度的氧化锌;氧化仓18的底部连接有纳米氧化锌冷凝收集器20,氧化仓18的侧面连接有水蒸气冷凝器19,水蒸气冷凝器19上分别连接有冷凝水再热管道22、氢气水蒸气输送管道17和氢气回收管道16,冷凝水再热管道22与余热回收器15连接,氢气水蒸气输送管道17与还原炉5连接,氢气回收管道16与氢气仓6连接;氧化反应产生的氧化锌会进入纳米氧化锌冷凝收集器20,而氢气和水蒸气在水蒸气冷凝器19内冷却后,氢气通过氢气回收管道16进入氢气仓6实现了氢气的循环使用;过量水蒸气在水蒸气冷凝器19中被冷却为液态水通过冷凝水再热管道22回流至余热回收器15,并被余热回收仓14中收集的固体杂质的余热加热而升华为水蒸气。

53.优选的,所述冷凝水再热管道22上设有冷凝水补充口23,便于向氧化仓18内补充水蒸气。

54.所述余热回收器15上还连接有水蒸气再生回收管道21,水蒸气再生回收管道21与氧化仓18相连,还原反应生成的水蒸气和余热回收器15中产生的水蒸气通过水蒸气再生回收管道21进入氧化仓18,实现了水和热量的回收再利用,能耗低、环境友好及生产成本低。

55.如图1、图2所示,一种氢气循环还原制备高纯纳米zno的方法,包括如下步骤:

56.步骤1、氢气还原

57.先打开氢气补充阀3向氢气仓6中注入氢气,再将氧化锌焙砂装入进料仓1,使其在出料器2的作用下持续进入还原炉5,氧化锌焙砂在重力和氢气仓6内氢气浮力的作用下,一边沿着第一多孔板4移动,一边发生还原反应,化学反应式为:zno+h2→

zn+h2o;由于氢气仓6内的压力作用,使还原产生的液态金属锌无法进入氢气仓6;

58.步骤2、固液分离与蒸发

59.还原反应的生成的液态金属锌和氧化锌焙砂携带的固体杂质,以600-850℃之间温度进入固液分离与汽化炉9的内部转筒13中,内部转筒13高速转动产生的离心力将液态金属锌从第二多孔板12以金属锌液滴形式甩出至夹层11内,由于夹层11内部温度比金属锌的沸点906.97℃高出50-200℃,从而使金属锌液滴快速升温并蒸发为锌蒸气;固体杂质在重力及后续物料的推力作用下沿着转筒内壁向下离开内部转筒13并进入余热回收仓14;

60.还原反应产生的水蒸气和过量氢气通过氢气水蒸气输送管道17进入水蒸气冷凝器19被冷却分离;

61.步骤3、纳米氧化物生成

62.锌蒸气在分离与蒸发炉9内部压力作用下,通过保温管道进入氧化仓18,金属锌蒸气在均布器内与水蒸气充分混合均匀,并发生气相氧化反应,反应式为:zn(g)+h2o(g)

→

zno(s)+h2(g),生成纳米氧化锌与氢气并伴随着过量的水蒸气;

63.步骤4、纳米氧化锌分离

64.纳米氧化锌通过冷却沉积后进入纳米氧化锌冷凝收集器20,从而与氢气及过量的水蒸气分离;

65.步骤5、水蒸气与氢气分离

66.步骤1和步骤3产生的氢气和水蒸气通过水蒸气冷凝器19在80℃以下冷却,水蒸气转化为蒸馏水从冷凝水再热管道22进入余热回收器12;氢气经过氢气回收管道16进入氢气仓6供循环使用;

67.步骤6、余热回收与水蒸气再生

68.利用步骤2从内部转筒13进入余热回收仓14的固体杂质的余热对进入余热回收器15中的蒸馏水和补充的净化水加热并使其形成水蒸气,产生的水蒸气从水蒸气再生回收管道21进入氧化仓18供氧化反应利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1