一种齿科用可切削的氧化锆瓷块及其制备方法与流程

1.本发明涉及齿科修复材料制备技术领域,具体涉及一种齿科用可切削的氧化锆瓷块及其制备方法。

背景技术:

2.氧化锆陶瓷材料是应用最广泛的陶瓷材料之一,因其具有高强度、优秀的耐磨性能以及良好的化学稳定性等诸多优秀性能,已成为全瓷义齿修复体制备的主流材料。氧化锆修复体制备的常用方法之一是对氧化锆瓷块进行切削加工,再经过高温晶化烧结。因此,最终氧化锆修复体的性能受到氧化锆瓷块性能的影响。目前,齿科用可切削的氧化锆瓷块常用的制备工艺之一是以氧化锆粉体为原料,再经过成型压制、烧结多道工序来完成。因此简化工序来制备性能相近或更优的可切削氧化锆瓷块在齿科修复材料制备领域有着重要意义。

3.现有的可切削氧化锆瓷块制备工艺通常采用压制成型到预烧结的工艺流程:首先在模具中填充铺设粉体,然后将氧化锆粉体进行压制成型;为进一步提高压制成型密度,再对压制的坯体进行冷等静压处理;最后在合适的温度进行烧结获得烧结的多孔氧化锆坯体,在提升氧化锆坯体强度的同时,使氧化锆坯体具备一定的可加工性能,支撑后续的铣削工艺。这种可切削氧化锆瓷块的制备工艺中,冷等静压成型与烧结工序设备最为昂贵,并且耗时最长,效率低,导致氧化锆瓷块的生产成本提高,实际生产中极为不便。

技术实现要素:

4.本发明的目的在于提供一种齿科用可切削的氧化锆瓷块及其制备方法。本发明在超重力场中引发粉体中的放热体系反应物发生放热反应,氧化锆瓷块在超重力场中进行成型的同时利用放热体系所释放出的化学热完成对瓷块的烧结,大幅减小了工艺流程所需的时间;并且超重力条件下能够加快氧化锆坯体内部固相与气相之间的传质速率,在烧结时实现氧化锆颗粒与气孔的均匀分布,最终制得性能更加优良的齿科用可切削的氧化锆瓷块。

5.本发明的目的通过以下技术方案予以实现:

6.一方面,提供一种齿科用可切削的氧化锆瓷块的制备方法,包括以下步骤:

7.将稳定氧化锆粉体在磨具中进行铺粉成型,获得氧化锆初坯;

8.将所述氧化锆初坯包埋入一定量的放热体系反应物中,获得包埋物料;

9.将所述包埋物料置于超重力场中,引发放热反应体系对氧化锆初坯进行烧结;

10.在超重力场中烧结完成后,冷却取出,获得氧化锆瓷块坯体;

11.对所述氧化锆瓷块坯体进行外形加工,获得所述的齿科用可切削的氧化锆瓷块。

12.可选地,所述稳定氧化锆粉体包含稳定剂和氧化锆粉体,所述稳定剂包括:氧化钇、氧化铒、氧化镨、氧化钕、氧化铈中的至少一种或多种组合。

13.可选地,所述稳定剂含量为所述氧化锆粉体的3~5mol%。

14.可选地,所述的放热体系反应物的质量为所述稳定氧化锆粉体质量的25~65wt%。

15.可选地,所述的放热体系反应物为硼-钛体系,所述硼-钛体系由硼粉、钛粉和氧化铝粉组成,所述氧化铝粉在硼-钛体系中的质量百分数为25~50%,其余为硼粉和钛粉,所述硼粉与所述钛粉的摩尔质量比为2:1。

16.可选地,所述的超重力处理条件为800~5000g,其中g为重力加速度。

17.另一方面,提供一种齿科用可切削的氧化锆瓷块,是由前述任一制备方法制备而成。

18.可选地,所述氧化锆瓷块的相对密度为30~60%。

19.另一方面,提供一种所述的齿科用可切削的氧化锆瓷块在制作义齿方面的应用。

20.与现有技术相比,本发明的优点和有益效果在于:

21.1.本发明在超重力场中对氧化锆坯体进行烧结,加快了氧化锆坯体内部固相与气相之间的传质速率,促进了气孔的排出,减小了瓷块中孔隙率,加快了烧结效率,提高了氧化锆瓷块的致密度,使氧化锆瓷块在切削过程中不易崩瓷。

22.2.本发明不同于常规制备工艺中先对氧化锆粉体压制成型再进行预烧结,而是在超重力场中同时进行粉体的压缩与烧结,将两者合为一步,简化了工艺流程,节省了生产时间,提高了实际生产效率,适合工业化生产使用。

23.3.本发明的氧化锆修复体的性能可以根据超重力系数进行调控,根据不同部位的修复体所要求的性能调整超重力系数以调控氧化锆瓷块的致密度和力学性能,工艺的适应性强。

具体实施方式

24.下面将对具体实施方式中的技术方案进行清楚、完整的描述,基于本发明的具体实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它具体实施方式,都属于本发明保护的范围。

25.本发明中所涉及的稳定氧化锆粉体是指含有稳定剂的氧化锆粉体,氧化锆粉体是指不含有稳定剂的氧化锆粉体。

26.本发明涉及的氧化锆瓷块相对密度的计算方法为:

27.氧化锆瓷块相对密度=[(氧化锆瓷块质量/氧化锆瓷块体积)/6.08]

×

100%。

[0028]

本发明具体实施方式的齿科用可切削的氧化锆瓷块的制备方法,包括以下步骤:

[0029]

(1)将稳定氧化锆粉体在磨具中进行铺粉成型,获得氧化锆初坯;

[0030]

(2)将所述氧化锆初坯包埋入一定量的放热体系反应物中,获得包埋物料;

[0031]

(3)将所述包埋物料置于超重力场中,引发放热反应体系对氧化锆初坯进行烧结;

[0032]

(4)在超重力场中烧结完成后,冷却取出,获得氧化锆瓷块坯体;

[0033]

(5)对所述氧化锆瓷块坯体进行外形加工,获得所述的齿科用可切削的氧化锆瓷块。

[0034]

采用上述本发明具体实施方式的制备方法,加快了氧化锆坯体内部固相与气相之间的传质速率,促进了气孔的排出,减小了瓷块中孔隙率,加快了烧结效率,提高了氧化锆瓷块的致密度,使氧化锆瓷块在切削过程中不易崩瓷。

[0035]

本发明具体实施方式的齿科用可切削的氧化锆瓷块,其应用于齿科陶瓷领域,需要拥有与天然牙相似的力学性能。稳定剂能够稳定氧化锆的晶型,不同的稳定剂含量所制备得到的氧化锆修复体的晶相组成不同:稳定剂使用过多,会导致四方相氧化锆含量减少,四方相氧化锆晶型有着很好的力学性能,含量过低则修复体的力学性能不足;稳定剂使用过少,则会导致立方相氧化锆含量较少,降低修复体的光学性能。为此,本发明选择氧化钇、氧化铒、氧化镨、氧化钕、氧化铈中的至少一种或多种组合作为稳定剂,且优选氧化钇的含量为氧化锆粉体的3~5mol%,能够使本发明获得的氧化锆瓷块兼具良好的力学性能和光学性能。

[0036]

本发明具体实施方式的齿科用可切削的氧化锆瓷块,其性能受到放热体系含量的影响。放热体系的含量过低,会导致氧化锆瓷块的烧结温度不够,所制备的氧化锆瓷块相对密度较低,力学性能较差;放热体系的含量过高,会导致氧化锆瓷块的烧结温度过高,会导致氧化锆晶粒生长过快,难以进行切削加工。为此,本发明的放热体系用量范围为稳定氧化锆粉体质量的25~65wt%,能够使所获得的氧化锆瓷块有良好的力学性能,且易于切削加工。

[0037]

本发明具体实施方式的齿科用可切削的氧化锆瓷块,其性能受到放热体系成份的影响。摩尔质量比为2:1的硼粉与钛粉的混合物通过加热或点火等方式引发后,硼粉与钛粉便会发生化学反应,生成标准化学配比的二硼化钛,同时释放出大量的化学热。但是,纯硼粉与纯钛粉化学反应生成二硼化钛的反应过程过快,释放热量过高,因此本发明在放热反应体系中引入氧化铝作为稀释剂,用于调控放热反应的反应速率与所释放出的化学热量。本发明具体实施方式中的放热体系为硼-钛体系,成份为硼粉,钛粉和氧化铝粉,其中氧化铝在放热体系反应物中的质量百分数为25~50%,其余为硼粉与钛粉;硼粉与钛粉的摩尔质量比为2:1。若放热体系反应物中氧化铝含量过低,反应所释放出的化学热量较低,放热反应可能由于热量不足造成中断,烧结后氧化锆瓷块密度低,容易破裂;若放热体系反应物中氧化铝含量过高,放热反应速度过快,释放热量过高,可能造成烧结过程氧化锆收缩过快发生开裂,烧结后氧化锆瓷块的密度过高,不利于后期加工。

[0038]

本发明具体实施方式的齿科用可切削的氧化锆瓷块,其性能受到超重力环境的影响。超重力系数过高,制得的氧化锆瓷块密度过高,切削较为困难,影响后续工艺步骤;超重力系数过低,粉体内部孔隙较多,烧成后氧化锆瓷块密实度不高,强度不够。为此,本发明具体实施方式的超重力处理的超重力系数为800~5000g。

[0039]

本发明具体实施方式的齿科用可切削的氧化锆瓷块,其性能受到瓷块密度的影响,氧化锆瓷块的密度过高,会导致瓷块的强度较高,不易进行切削加工;氧化锆瓷块的密度过低,则瓷块在切削加工的过程中会因强度过低而出现崩瓷现象,导致损坏无法使用。为此,本发明的可切削氧化锆瓷块相对密度范围为30~60%。

[0040]

下面将结合实施例对本发明作进一步的详细描述。

[0041]

实施例1

[0042]

以稳定氧化锆粉体为原料,其中氧化钇作为稳定剂,其含量为氧化锆粉体的3mol%;

[0043]

将稳定氧化锆粉体在模具中进行单层铺粉,并加硼-钛体系作为放热体系反应物,放热体系反应物为稳定氧化锆粉体质量的65wt%,其中氧化铝在热体系反应物中的质量百

分数为50%,其余为硼粉与钛粉;硼粉与钛粉的摩尔质量比为2:1;

[0044]

在超重力条件下对将装有稳定氧化锆粉体和放热体系反应物的磨具进行超重力处理,超重力系数范围为800g,引发放热体系反应对稳定氧化锆粉体进行烧结;

[0045]

在超重力场中烧结完成后,冷却后取出,获得氧化锆瓷块坯体;

[0046]

对所述氧化锆瓷块坯体进行外形加工,获得所述的齿科用可切削的氧化锆瓷块,氧化锆瓷块相对密度为30%。

[0047]

实施例2

[0048]

以稳定氧化锆粉体为原料,其中氧化钇作为稳定剂,其含量为氧化锆粉体的4mol%;

[0049]

将稳定氧化锆粉体在模具中进行单层铺粉,并加硼-钛体系作为放热体系反应物,放热体系反应物为稳定氧化锆粉体质量的50wt%,其中氧化铝在热体系反应物中的质量百分数为40%,其余为硼粉与钛粉;硼粉与钛粉的摩尔质量比为2:1;

[0050]

在超重力条件下对将装有稳定氧化锆粉体和放热体系反应物的磨具进行超重力处理,超重力系数范围为2500g,引发放热体系反应对稳定氧化锆粉体进行烧结;

[0051]

在超重力场中烧结完成后,冷却后取出,获得氧化锆瓷块坯体;

[0052]

对所述氧化锆瓷块坯体进行外形加工,获得所述的齿科用可切削的氧化锆瓷块,氧化锆瓷块相对密度为40%。

[0053]

实施例3

[0054]

以稳定氧化锆粉体为原料,其中氧化钇作为稳定剂,其含量为氧化锆粉体的5mol%;

[0055]

将稳定氧化锆粉体在模具中进行单层铺粉,并加硼-钛体系作为放热体系反应物,放热体系反应物为稳定氧化锆粉体质量的35wt%,其中氧化铝在热体系反应物中的质量百分数为30%,其余为硼粉与钛粉;硼粉与钛粉的摩尔质量比为2:1;

[0056]

在超重力条件下对将装有稳定氧化锆粉体和放热体系反应物的磨具进行超重力处理,超重力系数范围为4500g,引发放热体系反应对稳定氧化锆粉体进行烧结;

[0057]

在超重力场中烧结完成后,冷却后取出,获得氧化锆瓷块坯体;

[0058]

对所述氧化锆瓷块坯体进行外形加工,获得所述的齿科用可切削的氧化锆瓷块,氧化锆瓷块相对密度为55%。

[0059]

实施例4

[0060]

以三种不同含量稳定剂的稳定氧化锆粉体为原料,均以氧化钇、氧化镨和氧化铒三种组合作为稳定剂,用量参见表2实施例4;

[0061]

将三种稳定氧化锆粉体在模具中进行多层铺粉,参见表2实施例4;并加硼-钛体系作为放热体系反应物,放热体系反应物为稳定氧化锆粉体总质量的60wt%,组成参见表3实施例4,其中氧化铝在热体系反应物中的质量百分数为45%,其余为硼粉与钛粉;硼粉与钛粉的摩尔质量比为2:1;

[0062]

在超重力条件下对将装有稳定氧化锆粉体和放热体系反应物的磨具进行超重力处理,超重力系数范围为1000g,引发放热体系反应对稳定氧化锆粉体进行烧结;

[0063]

在超重力场中烧结完成后,冷却后取出,获得氧化锆瓷块坯体;

[0064]

对所述氧化锆瓷块坯体进行外形加工,获得所述的齿科用可切削的氧化锆瓷块,

氧化锆瓷块相对密度为35%。

[0065]

实施例5

[0066]

以三种不同含量稳定剂的稳定氧化锆粉体为原料,均以氧化钇、氧化镨和氧化铒三种组合作为稳定剂,用量参见表2实施例5;

[0067]

将三种稳定氧化锆粉体在模具中进行多层铺粉,参见表2实施例5;并加硼-钛体系作为放热体系反应物,放热体系反应物为三种稳定氧化锆粉体总质量的40wt%,其中氧化铝在热体系反应物中的质量百分数为35%,其余为硼粉与钛粉;硼粉与钛粉的摩尔质量比为2:1;

[0068]

在超重力条件下对将装有稳定氧化锆粉体和放热体系反应物的磨具进行超重力处理,超重力系数范围为3000g,引发放热体系反应对稳定氧化锆粉体进行烧结;

[0069]

在超重力场中烧结完成后,冷却后取出,获得氧化锆瓷块坯体;

[0070]

对所述氧化锆瓷块坯体进行外形加工,获得所述的齿科用可切削的氧化锆瓷块,氧化锆瓷块相对密度为50%。

[0071]

实施例6

[0072]

以三种不同含量稳定剂的稳定氧化锆粉体为原料,均以氧化钇、氧化镨和氧化铒三种组合作为稳定剂,用量参见表2实施例6;

[0073]

将三种稳定氧化锆粉体在模具中进行多层铺粉,参见表2实施例6;并加硼-钛体系作为放热体系反应物,放热体系反应物为三种稳定氧化锆粉体总质量的25wt%,其中氧化铝在热体系反应物中的质量百分数为25%,其余为硼粉与钛粉;硼粉与钛粉的摩尔质量比为2:1;

[0074]

在超重力条件下对将装有稳定氧化锆粉体和放热体系反应物的磨具进行超重力处理,超重力系数范围为5000g,引发放热体系反应对稳定氧化锆粉体进行烧结;

[0075]

在超重力场中烧结完成后,冷却后取出,获得氧化锆瓷块坯体;

[0076]

对所述氧化锆瓷块坯体进行外形加工,获得所述的齿科用可切削的氧化锆瓷块,氧化锆瓷块相对密度为60%。

[0077]

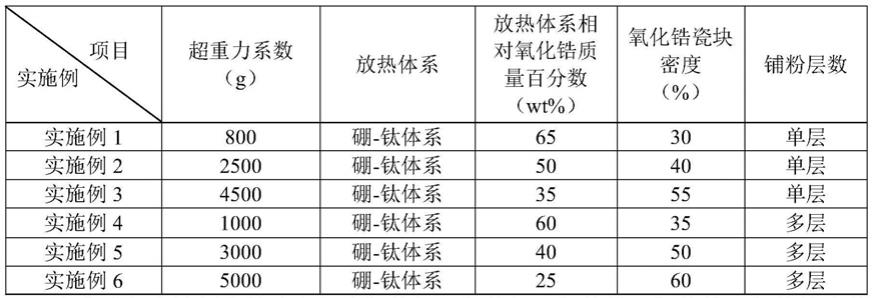

各实施例原料的用量和工艺参数如表1所示。

[0078]

表1实施例1~6中原料的用量和工艺参数

[0079][0080]

本发明各实施例中的稳定剂为氧化钇、氧化铒、氧化镨、氧化钕、氧化铈中的至少一种或多种组合,且本发明的氧化锆坯体以铺粉的方式制备。各实施例稳定剂的组成与含量以及不同瓷层的组成如表2所示。

[0081]

表2实施例1~6稳定剂种类及含量

[0082][0083]

本发明各实施例中的放热反应体系反应物为硼粉、钛粉和氧化铝粉的组合。各实施例放热反应体系反应物的组成与含量如表3所示。

[0084]

表3实施例1~6放热体系反应物组成与含量

[0085]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1