一种防水强度高的石膏砌块及其制备方法与流程

1.本技术涉及但不限于石膏制品领域,尤指一种防水强度高的石膏砌块及其制备方法。

背景技术:

2.石膏砌块具有生产能耗低、密度小、防火、保温等优点,是良好的环保材料。石膏砌块的主要原料为脱硫石膏。脱硫石膏中含有的k

+

、na

+

、mg

2+

、cl-等杂质离子对石膏砌块的强度会产生不良影响,以及导致砌块在后续应用过程中容易发生返霜受潮等不良现象。以往的研究中一般采用水洗方法减少或去除工业副产石膏中可溶性杂质,或者从源头选用优质石膏原料,但水洗方法处理成本高,对环境影响大,选用优质石膏原料也会增加石膏砌块的生产成本。

技术实现要素:

3.以下是对本文详细描述的主题的概述。本概述并非是为了限制本技术的保护范围。

4.本技术实施例提供了一种防水强度高的石膏砌块及其制备方法,该制备方法对石膏原料的要求较低,可以采用含有高浓度杂质离子的石膏制备出不易返霜受潮、防水效果良好、强度较高的石膏砌块。

5.本技术实施例提供了一种防水强度高的石膏砌块,所述石膏砌块的制备原料包括:

[0006][0007][0008]

在本技术实施例中,所述石膏熟料中可以含有氯离子、钾离子、钠离子和镁离子,所述氯离子的浓度可以为600ppm至3000ppm,所述钾离子、所述钠离子、所述镁离子的浓度可以为200ppm至3000ppm。

[0009]

在本技术实施例中,所述杂质离子固化剂可以选自聚乙烯醇、聚乙烯吡咯烷酮、乙烯-醋酸乙烯共聚物中的任意一种或多种。

[0010]

在本技术实施例中,所述聚乙烯醇的聚合度可以为3至70,醇解度可以为85至89。

[0011]

在本技术实施例中,所述水泥可以选自硅酸盐水泥中的任意一种或多种,例如,所述水泥可以选自普通硅酸盐水泥42.5、普通硅酸盐水泥42.5r、普通硅酸盐水泥52.5和普通硅酸盐水泥52.5r中的任意一种或多种。

[0012]

在本技术实施例中,所述粉煤灰可以为i级粉煤灰。

[0013]

在本技术实施例中,所述纤维可以为玻璃纤维,例如,所述纤维可以为短切玻璃纤维。

[0014]

本技术实施例还提供了如上所述的防水强度高的石膏砌块的制备方法,包括:采用干掺加方式将所述杂质离子固化剂掺加到所述石膏砌块中。

[0015]

在本技术实施例中,所述制备方法可以包括:

[0016]

将所述杂质离子固化剂与石膏熟料、水泥、粉煤灰干混,得到干混料;

[0017]

将所述干混料与纤维加入水中搅拌均匀,得到浆料;

[0018]

将所述浆料注入模具中,静置,脱模,干燥,得到所述石膏砌块。

[0019]

本技术实施例的石膏砌块及其制备方法在原料中掺加了杂质离子固化剂,杂质离子固化剂可以有效控制石膏原料中的可溶性杂质离子(例如,氯离子、钾离子、钠离子和镁离子)向石膏砌块外层迁移,因此可以降低对石膏原料的要求,可以采用含有高浓度杂质离子的石膏制备出不易返霜受潮、强度较高的石膏砌块;而且,杂质离子固化剂还可以有效减少水分子向石膏砌块内部渗透,使得石膏砌块获得较好的防水效果。

[0020]

本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

附图说明

[0021]

附图用来提供对本技术技术方案的理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本技术的技术方案,并不构成对本技术技术方案的限制。

[0022]

图1为石膏砌块的分层示意图;

[0023]

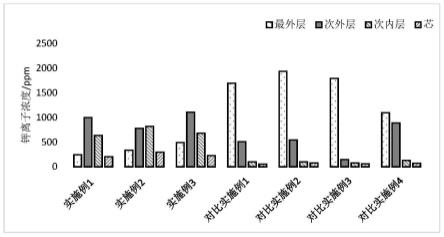

图2为本技术实施例和对比实施例的石膏砌块的各层的钾离子浓度对比图;

[0024]

图3为本技术实施例和对比实施例的石膏砌块的各层的镁离子浓度对比图;

[0025]

图4为本技术实施例和对比实施例的石膏砌块的各层的钠离子浓度对比图;

[0026]

图5为本技术实施例和对比实施例的石膏砌块的各层的氯离子浓度对比图;

[0027]

图6为本技术实施例1和对比实施例1的石膏砌块在相同环境中放置20天后的局部外观图。

具体实施方式

[0028]

为使本技术的目的、技术方案和优点更加清楚明白,下文中将结合附图对本技术的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

[0029]

本技术实施例提供了一种防水强度高的石膏砌块,所述石膏砌块的制备原料包括:

[0030][0031]

在本技术实施例中,所述石膏砌块的制备原料可以由以下组分组成:

[0032][0033]

在本技术实施例中,所述石膏熟料中可以含有氯离子、钾离子、钠离子和镁离子,所述氯离子的浓度可以为600ppm至3000ppm,所述钾离子、所述钠离子、所述镁离子的浓度可以为200ppm至3000ppm。

[0034]

在本技术实施例中,所述杂质离子固化剂可以选自聚乙烯醇、聚乙烯吡咯烷酮、乙烯-醋酸乙烯共聚物中的任意一种或多种。

[0035]

在本技术实施例中,以所述石膏熟料为100重量份计,聚乙烯醇可以为0.35重量份至3重量份,例如,可以为0.35重量份、0.5重量份、0.75重量份、1重量份、1.5重量份。

[0036]

在本技术实施例中,所述聚乙烯醇的聚合度可以为3至70,例如,可以为3、5、7、10、20、24、26、30、40、50、60、70;所述聚乙烯醇的醇解度可以为85至89之间,例如,可以为88。

[0037]

在本技术实施例中,所述水泥可以选自硅酸盐水泥中的任意一种或多种。

[0038]

在本技术实施例中,所述水泥可以选自普通硅酸盐水泥42.5、普通硅酸盐水泥42.5r、普通硅酸盐水泥52.5和普通硅酸盐水泥52.5r中的任意一种或多种。

[0039]

在本技术实施例中,所述粉煤灰可以为i级粉煤灰。

[0040]

在本技术实施例中,所述纤维可以为玻璃纤维。

[0041]

在本技术实施例中,所述纤维可以为短切玻璃纤维,例如,可以为长度大约为3mm至12mm的短切玻璃纤维。

[0042]

本技术实施例还提供了如上所述的防水强度高的石膏砌块的制备方法,包括:采用干掺方式将所述杂质离子固化剂添加到所述石膏砌块中。

[0043]

在本技术实施例中,可以采用干掺加方式将所述杂质离子固化剂掺加到所述石膏砌块中,此时所述制备方法可以包括:

[0044]

将所述杂质离子固化剂与石膏熟料、水泥、粉煤灰干混,得到干混料;

[0045]

将所述干混料与纤维加入水中搅拌均匀,得到浆料;

[0046]

将所述浆料注入模具中,静置,脱模,干燥,得到所述石膏砌块。

[0047]

以下实施例和对比实施例中所采用的制备脱硫石膏熟料的脱硫石膏来源于北新建材(天津)有限公司,其中,氯离子、钾离子、钠离子、镁离子浓度均为1000ppm;聚乙烯醇pva 2488来源于上海臣启化工科技有限公司,pva2688来源于上海臣启化工科技有限公司;普通硅酸盐水泥来源于河南永安水泥有限责任公司;粉煤灰为i级粉煤灰,来源于河南省巩义市豫联电厂;玻璃纤维来源于泰安森扬复合材料有限公司。

[0048]

实施例1

[0049]

本实施例的石膏砌块由100重量份的脱硫石膏熟料、0.35重量份的杂质离子固化剂、3重量份的水泥、7.5重量份的粉煤灰、0.5重量份的玻璃纤维和63重量份的水制成。

[0050]

其中,所述杂质离子固化剂为聚乙烯醇pva 2488;

[0051]

所述玻璃纤维的长度为4.5mm;

[0052]

所述水泥为普通硅酸盐水泥42.5r。

[0053]

本实施例的石膏砌块的制备过程包括:

[0054]

(1)将所述杂质离子固化剂与石膏熟料、水泥、粉煤灰干混,得到干混料;

[0055]

(2)将所述干混料与玻璃纤维加入水中搅拌均匀,得到浆料;

[0056]

(3)在模具上喷洒脱模剂,将所述浆料注入600mm

×

500mm

×

150mm的模具中,静置,脱模,干燥,得到所述石膏砌块。

[0057]

实施例2

[0058]

本实施例的石膏砌块由100重量份的脱硫石膏熟料、0.5重量份的杂质离子固化剂、2.5重量份的水泥、5重量份的粉煤灰、0.5重量份的玻璃纤维和64.5重量份的水制成。

[0059]

其中,所述杂质离子固化剂为聚乙烯醇pva 2488;

[0060]

所述玻璃纤维的长度为6mm;

[0061]

所述水泥为普通硅酸盐水泥42.5r。

[0062]

本实施例的石膏砌块的制备过程与实施例1相同。

[0063]

实施例3

[0064]

本实施例的石膏砌块由100重量份的脱硫石膏熟料、0.35重量份的杂质离子固化剂、5重量份的水泥、10重量份的粉煤灰、0.3重量份的玻璃纤维和60重量份的水制成。

[0065]

其中,所述杂质离子固化剂为聚乙烯醇pva 2688;

[0066]

所述玻璃纤维的长度为4.5mm;

[0067]

所述水泥为普通硅酸盐水泥42.5。

[0068]

对比实施例1

[0069]

本对比实施例与实施例1的不同之处仅在于:没有添加杂质离子固化剂。

[0070]

对比实施例2

[0071]

本对比实施例与实施例2的不同之处仅在于:杂质离子固化剂的掺量为0.2重量份;玻璃纤维掺量为0.1重量份。

[0072]

对比实施例3

[0073]

本对比实施例与实施例3的不同之处仅在于:杂质离子固化剂的掺量为0.1重量份。

[0074]

对比实施例4

[0075]

本对比实施例与实施例1的不同之处仅在于:杂质离子固化剂的添加方式为湿掺

加,本对比实施例的石膏砌块的制备过程包括:

[0076]

(1)将所述杂质离子固化剂溶解在水中,其中杂质离子固化剂与溶解用水的重量比为1:9,得到杂质离子固化剂溶液;

[0077]

(2)将石膏熟料、水泥、粉煤灰干混,得到干混料;

[0078]

(3)将步骤(1)得到的杂质离子固化剂溶液、步骤(2)得到的干混料与玻璃纤维加入剩余水中搅拌均匀,得到浆料;

[0079]

(3)在模具上喷洒脱模剂,将所述浆料注入600mm

×

500mm

×

150mm的模具中,静置,脱模,干燥,得到所述石膏砌块。

[0080]

性能检测

[0081]

1、杂质离子固化效果

[0082]

将烘干至恒重的石膏砌块截取部分进行分层取样;图1为石膏砌块的分层示意图,如图1所示,取样时由外到内依次为最外层1、次外层2、次内层3、内芯4,这四层的重量大致相同。根据中国建材行业标准jc/t2074-2011《烟气脱硫石膏》分别检测各层的钾离子、钠离子、镁离子、氯离子浓度。检测结果如图2至图5所示。

[0083]

可以看出,实施例1至3与对比实施例1至3均采用干掺加杂质离子固化剂的方式制作的石膏砌块,但实施例1至3的石膏砌块最外层的钾、钠、镁、氯离子浓度远远低于对比实施例;相反,实施例1至3的石膏砌块次外层的钾、钠、镁、氯离子浓度相较于对比实施例都要高,可以说明适宜掺量的杂质离子固化剂可以有效将杂质离子固化在砌块内,从而有效阻止杂质离子迁移到表层,因此可以解决砌块返霜等问题。

[0084]

比较实施例1与对比实施例4可以看出,对比实施例4石膏砌块中的杂质离子固化剂的掺量与实施例1相同,但对比实施例4的杂质离子固化剂对杂质离子的固化效果明显不如实施例1,说明以湿掺加方式掺加的杂质离子固化剂在石膏砌块中的分布不均匀,难以规律有效地阻止杂质离子的迁移。另外,对比实施例4在制备石膏砌块过程中,将聚乙烯醇完全溶解在水中大约需要24h至48h,因此以湿掺加方式掺加杂质离子固化剂会大大降低石膏砌块的生产效率。

[0085]

2、石膏砌块强度

[0086]

根据中国建材行业标准jc/t6982010《石膏砌块》对上述实施例和对比实施例制备的石膏砌块的力学性能进行测试。检测结果如表1所示。

[0087]

表1石膏砌块力学性能检测结果

[0088][0089][0090]

可以看出,实施例的掺加杂质离子固化剂且掺加方式为干掺加的石膏砌块的力学

强度明显优于对比实施例的不掺加杂质离子固化剂或掺加方式为湿掺加的石膏砌块,其中,实施例的掺加杂质离子固化剂且掺加方式为干掺加的石膏砌块的断裂载荷明显优于中国建材行业标准jc/t6982010《石膏砌块》中对实心砌块断裂荷载≥2000n的要求。

[0091]

3、砌块防水性能

[0092]

将石膏砌块烘干至恒重,称重后完全浸没在水中2h,用湿毛巾擦干石膏砌块表面后,再进行称重,检测石膏砌块的吸水率。检测结果如表2所示。

[0093]

表2石膏砌块吸水率

[0094]

名称石膏砌块干重/kg石膏砌块浸水2h后重量/kg吸水率/%实施例152.560.715.6实施例252.661.516.9实施例352.661.617.1对比实施例154.868.124.2对比实施例254.266.723.1对比实施例354.466.822.9对比实施例452.864.221.6

[0095]

可以看出,实施例1至3均加入了不同掺量的杂质离子固化剂,砌块浸泡2h后的吸水率可控制在18%以下;而对比实施例1至3没有或较少量掺加杂质离子固化剂,砌块浸泡2h后吸水率均在22%以上,而且没有添加任何杂质离子固化剂的砌块的吸水率最大,说明适宜掺量的杂质离子固化剂可以有效提高石膏砌块的防水效果。对比实施例4中杂质离子固化剂的掺加方式为湿掺加,相较于干掺加存在混合不均匀、产生较多泡孔等问题,因此难以有效阻止水分子的渗透。因此,干掺加杂质离子固化剂可有效减少水分子向石膏砌块内部渗透,起到了较好的防水效果。

[0096]

4、解决返霜问题实验图

[0097]

图6为本技术实施例1和对比实施例1的石膏砌块在相同环境中放置20天后的局部外观图,其中左图为实施例1的石膏砌块,右图为对比实施例1的石膏砌块。

[0098]

可以看出,本技术实施例1的石膏砌块表面没有出现明显的返霜现象,对比实施例1的石膏砌块表面则出现了明显的返霜现象,说明杂质离子固化剂可以有效控制可溶性杂质离子向石膏砌块外层迁移。

[0099]

虽然本技术所揭露的实施方式如上,但所述的内容仅为便于理解本技术而采用的实施方式,并非用以限定本技术。任何本技术所属领域内的技术人员,在不脱离本技术所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本技术的保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1