一种竹热解气化副产物改性制备成型活性炭的方法与流程

1.本发明属于颗粒活性炭材料制备技术领域,具体涉及一种竹热解气化副产物改性制备成型活性炭的方法。

背景技术:

2.我国具有丰富的竹资源,且竹子具有生长周期短、可再生、零碳排放、加工制品用途广泛等特点,因此,每年产生大量的竹加工剩余物。继而利用竹加工剩余物来热解气化供热发电,不仅可以提供热能和电能,同时副产的竹炭可以深加工制备高吸附的竹活性炭产品,使得整个工艺过程能够实现负碳排放的目标。但是竹炭制备出的活性炭强度差、结构疏松、堆积密度小,容易造成粉尘污染,同时再生和分离回收困难,进而限制了竹活性炭产品的应用领域。同时气化过程产生的液体副产物中含有大量的焦油废弃物,目前仍没有得到高值化、规模化的利用。

3.目前,通过胶黏剂成型、活化的方法,可以提高制备竹活性炭的强度和比重,但是需要外加煤焦油、沥青等胶黏剂,不仅提高了生产成本和碳排放,同时制备得到的竹质成型活性炭孔隙结构较差、吸附性能不高。

技术实现要素:

4.针对现有技术中存在的问题,本发明要解决的技术问题在于提供一种竹热解气化副产物改性制备成型活性炭的方法,解决目前竹活性炭强度差、比重低、粉尘污染大、再生和分离回收难等问题;实现竹焦油的高值化和规模化利用,解决目前竹质成型活性炭孔隙欠发达、吸附性能低等问题。

5.为了解决上述问题,本发明所采用的技术方案如下:

6.一种竹热解气化副产物改性制备成型活性炭的方法,将竹加工剩余物热解得到的竹焦油副产物进行高分子化改性后,得到改性焦油胶黏剂;然后与竹加工剩余物热解得到的炭化料、塑型剂真空捏合均匀;通过高压成型得到柱状炭,然后经过炭化、物理活化制备高强度、孔隙结构发达的竹质成型活性炭。具体包括以下步骤:

7.(1)竹加工剩余物热解得到的竹焦油副产物与苯酚、甲醛混合,调节溶液的ph值为4-5.5后,在不同温度下进行梯级反应,然后减压精馏提纯得到改性焦油胶黏剂;

8.(2)将竹加工剩余物热解得到的炭化料与所述改性焦油胶黏剂混合后,加入塑型剂,真空捏合0.5~3h;所得混合物经过液压成型机制得1~8mm直径的柱状炭,60~100℃干燥处理3~8h;在400~600℃热解胶黏处理0.5~3h,再利用物理法活化,制得竹质成型活性炭。

9.所述竹热解气化副产物改性制备成型活性炭的方法,竹焦油副产物与苯酚、甲醛的质量比为(10~15):(2~6):(4~8)。

10.所述竹热解气化副产物改性制备成型活性炭的方法,梯级反应为依次在60~90℃、80~120℃和100~150℃条件下反应90min、20~30min和40~50min。

11.所述竹热解气化副产物改性制备成型活性炭的方法,塑型剂为水、竹醋液或羧甲基纤维素钠水溶液中的任一种;羧甲基纤维素钠水溶液的质量浓度优选为3%。

12.所述竹热解气化副产物改性制备成型活性炭的方法,竹炭化料、改性焦油胶黏剂与塑型剂三者的质量比为(3~5):(1~3):(2~4)。

13.所述竹热解气化副产物改性制备成型活性炭的方法,物理活化为在800~900℃水蒸气或二氧化碳氛围下活化60~120min。

14.有益效果:与现有的技术相比,本发明的优点包括:

15.本发明对竹焦油副产物进行高分子化交联改性,并将其用作竹炭高压成型的胶黏剂,可有效避免粘结成型过程中胶黏剂进入炭孔道内部,减弱对孔道的堵塞,提高热解交联过程对炭的交接作用,同时可以提高热解得率,进而不仅可以提升成型活性炭的强度和产率,同时可以提升制备成型活性炭的比表面积、总孔容积和吸附性能,拓宽了竹质成型活性炭的高端应用领域,显著提升了炭产品的价值。

16.本发明可以实现竹焦油副产物的规模化和高值化利用,同时避免引入化石基胶黏剂所造成的碳排放,整个竹质成型活性炭制备过程负碳排放,制备的竹质成型活性炭孔隙结构和吸附性能均优于采用传统的沥青、煤焦油等化石基胶黏剂。

附图说明

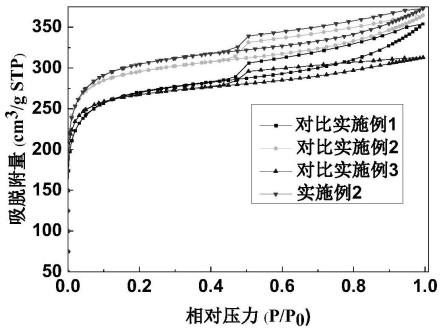

17.图1为实施案例2和对比例1、2和3所得竹质成型活性炭的n2吸脱附曲线图。

具体实施方式

18.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

19.木焦油副产物的主要组分为多环芳烃、酚类、其他芳香族、含氧及非芳香有机物。

20.竹炭化料的组成为水分4.94%、灰分2.94%、挥发分9.58%、固定碳82.54%,其中碳元素83.97%、氢元素2.11%、氧元素13.33%、氮元素0.59%。

21.竹质成型活性炭的得率(%)=热解交联和水蒸气活化后制备活性炭的质量/成型干燥后的柱状炭质量*100%。

22.实施例1

23.一种竹热解气化副产物改性制备成型活性炭的方法,具体包括以下步骤:

24.(1)竹热解产生的木焦油副产物与苯酚、甲醛混合(质量比为12:2:3),盐酸调节溶液的ph值至4,在80、100、140℃温度下分别进行梯度反应90、30和50分钟后,再在100℃减压精馏提纯至水分低于5%,得到改性焦油胶黏剂;

25.(2)将竹加工剩余物热解得到的炭化料与上述改性焦油胶黏剂混合后,加入3%质量浓度的羧甲基纤维素钠水溶液,炭化料、改性焦油胶黏剂与羧甲基纤维素钠的质量比为10:3:8,进行真空捏合3h;所得混合物经过液压成型机制得4mm直径的柱状炭,在100℃干燥处理8h;在500℃热解胶黏反应1h,再通过水蒸气活化法850℃活化100min,制得竹质成型活性炭。

26.经测定上述竹质成型活性炭的碘吸附值为1245mg/g,亚甲基蓝吸附值为248mg/g,强度为93%,得率为46%,比表面积为1216m2/g,总孔容积为0.53cm3/g。

27.实施例2

28.一种竹热解气化副产物改性制备成型活性炭的方法,具体包括以下步骤:

29.(1)竹热解产生的木焦油副产物与苯酚、甲醛混合(质量比为12:2:3),采用盐酸调节溶液的ph值至5.5,在80、100、130℃温度下分别进行梯度反应90、20和40分钟后,再在90℃减压精馏提纯至水分低于5%,得到改性焦油胶黏剂;

30.(2)将竹加工剩余物热解得到的炭化料与上述改性焦油胶黏剂混合后,加入3%质量浓度的羧甲基纤维素钠水溶液,炭化料、改性焦油胶黏剂与羧甲基纤维素钠的质量比为10:3:8,进行真空捏合2h;所得混合物经过液压成型机制得4mm直径的柱状炭,在100℃干燥处理6h;在500℃热解胶黏反应2h,再通过水蒸气活化法850℃活化80min,制得竹质成型活性炭。

31.经测定上述竹质成型活性炭的碘吸附值为1243mg/g,亚甲基蓝吸附值为245mg/g,强度为95%,得率为51%,比表面积为1198m2/g,总孔容积为0.50cm3/g。

32.对比例1

33.将竹加工剩余物热解得到的炭化料(与实施例2相同的炭化料)与沥青混合后,加入3%质量浓度的羧甲基纤维素钠水溶液,炭化料、沥青与羧甲基纤维素钠的质量比为10:3:10,进行真空捏合2h;所得混合物经过液压成型机制得4mm直径的柱状炭,在100℃干燥处理6h;在500℃热解胶黏反应2h,再通过水蒸气活化法850℃活化80min,制得竹质成型活性炭。

34.经测定,上述竹质成型活性炭的碘吸附值为970mg/g,亚甲基蓝吸附值为195mg/g,强度为92%,得率为53%,比表面积为1026m2/g,总孔容积为0.45cm3/g。

35.对比例2

36.将竹加工剩余物热解得到的炭化料(与实施例2相同的炭化料)与沥青-酚醛树脂复合物(质量比2:1)混合后,加入3%质量浓度的羧甲基纤维素钠水溶液,炭化料、沥青-酚醛树脂复合物与羧甲基纤维素钠的质量比为10:3:10,进行真空捏合2h;所得混合物经过液压成型机制得4mm直径的柱状炭,在100℃干燥处理6h;在500℃热解胶黏反应2h,再通过水蒸气活化法850℃活化80min,制得竹质成型活性炭。

37.经测定,上述竹质成型活性炭的碘吸附值为1092mg/g,亚甲基蓝吸附值为202mg/g,强度为94%,得率为56%,比表面积为1122m2/g,总孔容积为0.46cm3/g。

38.对比例3

39.将竹加工剩余物热解得到的炭化料(与实施例2相同的炭化料)与未改性的竹热解产生的木焦油副产物混合后,加入3%质量浓度的羧甲基纤维素钠水溶液,炭化料、未改性的竹热解产生的木焦油副产物与羧甲基纤维素钠的质量比为10:3:9,进行真空捏合2h;所得混合物经过液压成型机制得4mm直径的柱状炭,在100℃干燥处理6h;在500℃热解胶黏反应2h,再通过水蒸气活化法850℃活化80min,制得竹质成型活性炭。

40.经测定上述竹质成型活性炭的碘吸附值为1182mg/g,亚甲基蓝吸附值为225mg/g,强度为88%,得率为46%,比表面积为1037m2/g,总孔容积为0.40cm3/g。

41.图1为实施例2和对比例1、2和3所得竹质成型活性炭的n2吸脱附曲线图,从图1中可以看出4种活性炭均含有微孔和介孔孔道,同时实施例2制备的活性炭具有最高的比表面积和总孔容积。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1