一种硫化锑精矿熔盐电解烟尘净化及制取硫磺的方法和系统

1.本发明属于含硫烟尘处理技术领域,具体涉及一种硫化锑精矿熔盐电解烟尘净化及制取硫磺的方法和系统。

背景技术:

2.锑是一种稀有的战略金属,硫化锑精矿(主要成分为sb2s3)是其主要的冶炼原料,现有冶炼工艺基本为火法冶炼,占到95%以上。当前主要采用“鼓风炉挥发-反射炉还原”工艺生产金属锑。冶炼过程产生大量低浓度so2烟气,造成的环境污染问题相当严峻。随着国家和地方政府环保标准不断升级,so2的排放管控变得越来越严格。面对环境污染、资源贫化等问题带来的挑战,如何合理解决冶炼过程中低浓度so2污染问题,已成为锑冶炼企业实现清洁生产的关键。近年来,人们对熔盐电解在冶金中的应用研究愈发关注,一种在低温熔盐中直接电解硫化锑精矿得到金属锑及单质硫(中国专利202010114724.4),从而避免so2产生的技术得到快速的发展,已开始在工业级别的生产规模中有所尝试。

3.硫化锑精矿熔盐电解技术有效地避免了so2的产生,电解过程中硫离子在阳极失电子直接氧化为单质硫,并从熔盐中挥发进入烟气。实践中发现,硫化锑熔盐电解过程中,其电解液熔盐(nacl-kcl、nacl-cacl2等)、电解质硫化锑本身在高温环境下也有少量挥发随着单质硫一同进入烟尘。因此,在实际的生产过程中,这些物质将会以烟尘混合物的形式收集,若不加以净化处理,不仅烟尘中的单质硫无法以产品硫磺的形式实现其经济价值,而且其中的硫化锑、熔盐等有价组分也难以循环回收利用,处置不当或泄露,还将对周边环境带来环境污染、生态破坏等危害。而根据现有的含硫物料的处理技术,均难以实现将此类含硫烟尘物料中熔盐、硫化锑高效回收利用,并同时制取高品位硫磺。

技术实现要素:

4.针对上述问题,本发明提供了一种硫化锑精矿熔盐电解烟尘净化及制取硫磺的方法,通过本发明实现硫化锑熔盐电解烟尘有价组分分离回收,并制取高品位硫磺,使得专利202010114724.4中所产生的烟尘减量化、资源化,实现其中有价组分的循环再利用,单质硫产品化以实现其经济价值。同时,降低该类烟尘对环境造成的潜在威胁。

5.本发明的另一目的在于提供一种硫化锑精矿熔盐电解烟尘净化及制取硫磺的系统,利用该系统,能够简单高效的进行含硫烟尘净化分离,实现高品位硫磺的制备、有价组分的再利用。

6.本发明的目的是通过以下技术方案实现:

7.本发明一种硫化锑精矿熔盐电解烟尘净化及制取硫磺的方法:将含硫烟尘铺设在带式传送机中传送带的一端,传送至位于带式传送机中部的蒸馏脱硫区,在传送过程中蒸馏,获得含硫化锑和单质硫的气相以及熔盐,所述含硫化锑和单质硫的气相进行第一次冷凝获得硫化锑固体和含单质硫的气相,所述含单质硫的气相进行第二次冷凝获得液态硫、再经造粒即得固体硫磺;所述含硫烟尘包含硫化锑、硫、熔盐,所述净化及制取硫磺的过程

均在保护气氛下进行。

8.本发明的工艺方法,用于对含有硫化锑、硫、熔盐的含硫烟气进行净化,以恒定的速度将物料运送至惰性气氛保护的高温蒸馏脱硫区,使得易挥发的硫化锑和单质硫一同进入气相,实现与烟尘中挥发温度较高的熔盐组分的分离;本发明通过将蒸馏脱硫区置于带式传送机的中部,在运动的状态下实现含硫化锑和单质硫的气相与含熔盐的固相分离,可以避免细小的熔盐组分挥发进入气相,从而导致管道及冷凝系统出现堵塞的问题。

9.优选的方案,所述含硫烟尘中,按质量百分比计,组成如下:硫化锑10~40wt.%,熔盐10~30wt.%,硫30~80wt.%。

10.优选的方案,所述熔盐选自氯化钠、氯化钾、氯化钙、硫化钠、硫化钾中的至少一种。

11.优选的方案,所述含硫烟尘铺设在传送带上的厚度为1~5cm。

12.发明人发现,将厚度控制在上述范围内,即能保证效率,又能确保蒸馏彻底。

13.优选的方案,所述带式传送机中部的下方设置有气体加热器,通过气体加热器对带式传送机中部加热形成蒸馏脱硫区;蒸馏脱硫区的正上方设置有蒸馏集气罩,用于收集含硫化锑和单质硫的气相。

14.优选的方案,所述蒸馏脱硫区的长度为0.4~1.2m。

15.优选的方案,传送的速度为0.1~1cm/s。

16.在本发明中,通过控制蒸馏脱硫区的长度以及传送的速度,以控制含硫烟尘在蒸馏脱硫区的停留时间,从而使得在保证效率的基础上,蒸馏彻底,实现熔盐与气相的分离,并确保熔盐不进入气相,若传送速度过快,物料蒸馏区域的时间停留过短,烟尘中含硫组分蒸馏不彻底,导致传送到末端得到的物料中仍存在部分的硫。若传送速度过慢,一是过度蒸馏导致不必要的能耗损失,二是将导致蒸馏过程中熔盐随气体挥发进入气相中的可能性增大,导致管道易堵塞和冷凝端收集产品纯度降低。

17.本发明中,通过调整传送带上烟尘厚度、传送带工作速度,可以适应各种不同组分比例的烟尘,具有非常好的原料适用性。

18.进一步的优选,当所述含硫烟尘中,按质量百分比计,组成如下时:硫化锑10~15wt%,熔盐10~20wt.%,硫70~80wt.%;控制所述含硫烟尘铺设在传送带上的厚度为1~2cm,传送的速度为0.6~1cm/s。

19.进一步的优选,当所述含硫烟尘中,按质量百分比计,组成如下时:硫化锑15~30wt%、熔盐10~30wt%,硫55~65wt%;控制所述含硫烟尘铺设在传送带上的厚度为2.5~4cm,传送的速度为0.3~0.5cm/s。

20.进一步的优选,当所述含硫烟尘中,按质量百分比计,组成如下时:硫化锑30~40wt%、熔盐20~30wt%,硫30~55wt%;控制所述含硫烟尘铺设在传送带上的厚度为3.5~5cm,传送的速度为0.1~0.3cm/s。

21.根据原料的成份比例,对厚度、传送的速度分别控制在上述范围内,效率最高,蒸馏效果也最好,这是由于烟尘中硫化锑的熔点相对硫的熔点更高,如果烟尘中硫化锑含量更高,则其挥发所需的时间就更长。因此,控制物料厚度,使烟尘厚度随硫化锑含量增高而减小。控制传送速度,使传送速度随硫化锑含量增高而降低。

22.优选的方案,所述蒸馏的温度为550~630℃,蒸馏过程中保护气氛的流速为0.1~

4cm/s。

23.蒸馏温度、保护气氛的流速影响含硫烟尘中组分挥发,将蒸馏温度、保护气氛的流速控制在上述优选范围内,可以分离的最彻底,且效率最高。

24.优选的方案,所述含熔盐的固相继续传送至传送带的另一端,随后落入收集区。

25.优选的方案,所述蒸馏集气罩通过管道依次与第一冷凝塔、第二冷凝塔相连,所述第二冷凝塔通过管道与造粒机相连,含硫化锑和单质硫的气相经由蒸馏集气罩进入第一冷凝塔进行第一次冷凝获得硫化锑固体和含单质硫的气相,含单质硫的气相再进入第二冷凝塔进行第二次冷凝获得液态硫,再进入造粒机造粒即得固体硫磺。

26.优选的方案,所述第一次冷凝的温度为450~550℃,第一次冷凝过程中保护气氛的流速为0.02~0.1cm/s。

27.通过第一次冷凝,将硫化锑从含硫化锑和单质硫的气相中冷凝析出,形成硫化锑固体,将保护气氛的流速控制在上述范围内,可确保硫化锑能充分冷凝为固体,实现与含硫气相的分离,若流速过高,则部分硫化锑将来不及冷凝而流入第二个冷凝塔。

28.优选的方案,所述第二次冷凝的温度为120~350℃,第二次冷凝过程中保护气氛的流速为0.02~0.1cm/s。

29.通过第二次冷凝,将硫蒸汽冷凝为液态硫,最终液态硫经造粒即形成高品位固体硫磺。

30.优选的方案,所述保护气氛选自氮气、二氧化碳、氩气中的至少一种。

31.优选的方案,第二次冷凝后回收的保护气氛经增压加热后送至蒸馏脱硫区循环使用。

32.本发明一种硫化锑精矿熔盐电解烟尘净化及制取硫磺的系统,包括带式传送机,气体加热器、蒸馏集气罩、第一冷凝塔、第二冷凝塔、造粒机;所述带式传送机中部的下方设置有气体加热器,通过气体加热器对带式传送机中部加热形成蒸馏脱硫区;蒸馏脱硫区的正上方设置有蒸馏集气罩,所述蒸馏集气罩通过管道依次与第一冷凝塔、第二冷凝塔相连,所述第二冷凝塔通过管道与造粒机相连。

33.优选的方案,带式传送机的一端的上方设置有给料漏斗,带式传送机的另一端的下方设置有收集区。

34.在实际操作过程中,含硫烟尘经由给料漏斗加料均匀铺设在带式传送机中传送带的一端。

35.优选的方案,所述系统还包含气体增压机。所述气体增压机用于对第二冷凝器流出的保护气氛进行增压,通过气体增压机对保护气氛增压,返回用于蒸馏脱硫区的蒸馏,实现保护气氛的循环使用。

36.优选的方案,所述带式传送机的传送带处于密闭环境。

37.在实际操作过程中,由于带式传送机的传送带处于密闭环境,因此在烟尘净化过程中,整条传送带均在保护气氛环境,使净化过程处理处于保护气氛下进行,所有物料进出口设置为单向流动阀门。

38.优选的方案,所述带式传送机的传送带的材质为石墨、石英、石棉、氧化铝中的一种。

39.与现有技术相比,本发明具有以下优势:

40.本发明提供的一种硫化锑精矿熔盐电解烟尘净化及制取硫磺的方法:将硫化锑精矿熔盐电解含硫烟尘由给料漏斗均匀铺撒在带式传送机上,运输至蒸馏区域由一定流速的高温惰性气体将烟尘中易挥发硫化锑和单质硫一起蒸馏至气相与熔盐进行分离,随后蒸馏的混合气体依次经过第一冷凝塔、第二冷凝塔进行中温、低温两段冷凝,分别将硫化锑和单质硫单独析出。硫化锑重新返回电解工艺,液态硫由造粒机制取高品位硫磺产品。此外,惰性气体经过气体加压机和气体加热器得到循环利用。本发明实现了专利202010114724.4中硫化锑精矿熔盐电解产生的电解烟尘中硫化锑、熔盐和单质硫的高效分离,与现行硫磺回收工艺相比具有连续性强、物料适用性高、分离选择性好、清洁环保的优点。本发明方法简单实用,在硫化锑熔盐电解产生的烟气净化及制取硫磺上能获得良好的效果。

41.本发明通过将蒸馏脱硫区置于带式传送机的中部,在运动的状态下实现含硫化锑和单质硫的气相与含熔盐的固相分离,可以避免细小的熔盐组分挥发进入气相,从而导致管道及冷凝系统出现堵塞的问题。

42.另外,本发明的工艺可以根据含硫烟尘的组料组成,通过调整传送带上烟尘厚度、传送带工作速度,可以适应各种不同组分比例的烟尘,具有非常好的原料适用性。

43.此外本发明工艺及系统采用气体加压机和高温气体加热器将冷凝后惰性气体再次加压、升温实现惰性气体的循环再利用。

44.本发明工艺实现硫化锑熔盐电解烟尘有价组分再生及制取高品位硫磺,使得专利202010114724.4中所产生的烟尘减量化、资源化,实现其中有价组分的循环再利用,单质硫产品化以实现其经济价值,避免了该类烟尘对环境造成的潜在威胁。

附图说明

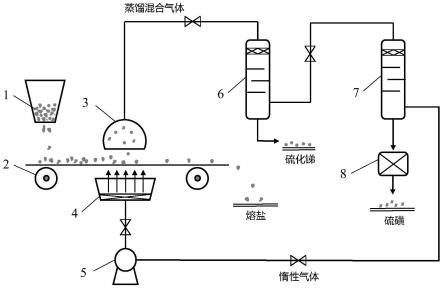

45.图1为本发明提供一种硫化锑熔盐电解烟尘净化及制取硫磺的系统流程示意图。

46.附图标记:1-给料漏斗,2-带式传送机,3-蒸馏集气罩,4-气体加热器,5-气体加压机,6-第一冷凝塔,7-第二冷凝塔,8-造粒机。

47.图2为本发明处理的一种硫化锑熔盐电解烟尘的x射线衍射图谱。

48.图3为实施例1中的产物图,其中图3(a)为实施例1中第一冷凝塔收集的硫化锑产物图,图3(b)为实施例1第二冷凝塔高品位硫磺产物图。

具体实施方式

49.以下实施例旨在进一步说明本发明,而不会形成对本发明的限定。

50.本发明一种硫化锑精矿熔盐电解烟尘及制取净化硫磺的系统,包括给料漏斗(1),带式传送机(2),气体加热器(4)、蒸馏集气罩(3)、第一冷凝塔(6)、第二冷凝塔(7)、造粒机(8);所述带式传送机中部的下方设置有气体加热器(4),通过气体加热器(4)对带式传送机中部加热形成蒸馏脱硫区;蒸馏脱硫区的正上方设置有蒸馏集气罩(3),所述蒸馏集气罩通过管道依次与第一冷凝塔(6)、第二冷凝塔(7)相连,所述第二冷凝塔(7)通过管道与造粒机(8)相连;带式传送机的一端的上方设置有给料漏斗(1),带式传送机的另一端的下方设置有收集区,所述带式传送机的传送带处于密闭环境,所述带式传送机的传送带的材质为石墨、石英、石棉、或氧化铝的一种,所述系统还包含气体增压机(5)。

51.一种硫化锑精矿熔盐电解烟尘净化及制取高品位硫磺的方法采用上述系统。

52.步骤1):

53.硫化锑精矿熔盐电解烟尘由给料漏斗均匀的将其铺撒在带式传送机上,利用传送带的匀速运动将烟尘物料厚度始终保持在一个设定的恒定值,同时将已铺好的烟尘传送至高温惰性气体经过的蒸馏区域,实现烟尘中硫化锑和硫的脱离;

54.具体地,将烟尘均匀的铺撒在传送带上,其料层厚度根据烟尘中硫化物、硫、熔盐的配比确定合适的厚度1~5cm,使得保持一个好的蒸馏效果,然后调控蒸馏区域的惰性气体流速0.1~4cm/s、温度550~630℃,使得硫化锑、单质硫充分挥发,但熔盐组分不会随气相迁移至蒸馏后气体中。

55.传送带材质根据导热性、耐高温、耐腐蚀确定,如高品位石墨、石英、耐热耐腐蚀合金或其他无机材料,在工作过程中不与硫化物、硫、熔盐反应即可;惰性气体根据经济性考虑选择,如氮气、氩气、二氧化碳中的一种,全工艺过程中不参与反应即可。

56.步骤2):

57.将蒸馏后的混合高温气体依次经过第一冷凝塔、第二冷凝塔分别进行硫化锑、单质硫的冷凝分离,从而得到硫化锑和高品位硫磺产品;

58.具体地,将蒸馏后的混合高温气体通过第一冷凝塔,该过程利用冷凝塔气体流过面积、450~550℃的冷凝温度来控制气体流速在0.02~0.1cm/s的范围,进而调控冷凝过程。第一冷凝塔主要是将蒸馏出来的硫化锑析出,而单质硫依然以气态形式存在。然后,将仅剩硫单质的蒸馏气体导入第二冷凝塔,调控气体流速为0.02~0.1cm/s、冷凝温度为120~350℃,使得单质硫以液态冷凝析出,液态硫再流向固体造粒机后制取高品位硫磺产品。

59.步骤3):

60.将经过两个冷凝塔降温、冷凝析出后的惰性气体经过增压或补气,再升温后导流返回至蒸馏过程,实现惰性气体的循环利用;

61.具体地,将冷凝后惰性气体经气体加压机使得气体流速重新提升到加热蒸馏处所需的调控流速0.1~4cm/s,此处需补充气体由惰性气源提供。然后恒流后气体流经气体加热器将惰性气体温度升至蒸馏过程所需的550~630℃范围。

62.本发明提供了一种硫化锑精矿熔盐电解烟尘净化及制取高品位硫磺的方法,通过本发明工艺及系统可以实现硫化锑精矿熔盐电解烟尘净化的同时,制取高品位硫磺。烟尘脱硫后硫化锑、熔盐均可以重新回到熔盐电解过程中,解决了如专利202010114724.4所述的电解烟尘中硫化锑的损失问题,也以高品位硫磺的形式回收了烟尘中的单质硫,熔盐也实现了循环回用。通过两段分步冷凝,使得这种含易挥发硫化锑、单质硫的特殊烟尘实现了选择性分离,确保了得到的硫磺为高品位产品。

63.下面结合具体示例对本发明硫化锑精矿熔盐电解烟尘净化及制取硫磺工艺及系统进行解释说明。

64.实施例1

65.本实施例的传送带的材质为石墨,通过气体加热器对带式传送机中部加热形成蒸馏脱硫区的长度为0.8m,

66.硫化锑精矿熔盐电解烟尘净化及制取硫磺的过程如下:

67.某硫化锑精矿熔盐电解得到含硫烟尘a的化学组成为:熔盐质量占比为10wt%、硫化锑质量占比为35%、单质硫质量占比为55%。

68.首先,调控传送带上烟尘厚度为2cm,运行速度为0.2cm/s,蒸馏温度为600℃,氮气流速为0.1cm/s。控制第一冷凝塔的冷凝温度为540℃、气体流速为0.05cm/s,控制第二冷凝塔温度为150℃、气体流速为0.05cm/s。工艺运行30min后收集第一冷凝塔产物,其硫化锑占比为98.3wt%,熔盐占比为1.5wt%,单质硫占比为0.2wt%。收集第二冷凝塔的产物,其硫化锑占比为0.3wt%,熔盐占比为0.1wt%,硫磺品位为99.6wt%。传送带末端熔盐组成为:硫化锑0.2wt%,硫0.05wt%,熔盐99.75%。

69.实施例2

70.本实施例的传送带的材质为氧化铝,通过气体加热器对带式传送机中部加热形成蒸馏脱硫区的长度为0.8m,

71.硫化锑精矿熔盐电解烟尘净化及制取硫磺的过程如下:

72.某硫化锑精矿熔盐电解得到含硫烟尘b的化学组成为:熔盐质量占比为15wt%、硫化锑质量占比为27%、单质硫质量占比为58%。首先,调控传送带上烟尘厚度为4cm,运行速度为0.4cm/s,蒸馏温度为580℃,氮气流速为0.2cm/s。控制第一冷凝塔的冷凝温度为500℃、气体流速为0.1cm/s,控制第二冷凝塔温度为200℃、气体流速为0.1cm/s。工艺运行30min后收集第一冷凝塔产物,其硫化锑占比为97.4wt%,熔盐占比为2.3wt%,单质硫占比为0.3wt%。收集第二冷凝塔的产物,其硫化锑占比为0.3wt%,熔盐占比为0.5wt%,硫磺品位为99.2wt%。传送带末端熔盐组成为:硫化锑0.4wt%,硫0.1wt%,熔盐99.5%。

73.实施例3

74.以上述实施例2中同样的原料及参数进行烟尘连续净化及脱硫工艺试验。工艺运行时长为3h后收集中温冷凝塔产物,其硫化锑占比为98.4wt%,熔盐占比为1.2wt%,单质硫占比为0.4wt%。收集第二冷凝塔的产物,其硫化锑占比为0.1wt%,熔盐占比为0.2wt%,硫磺品位为99.7wt%。传送带末端熔盐组成为:硫化锑0.2wt%,硫0.1wt%,熔盐99.7%。

75.实施例4

76.本实施例的传送带的材质为石墨,通过气体加热器对带式传送机中部加热形成蒸馏脱硫区的长度为0.8m,

77.硫化锑精矿熔盐电解烟尘净化及制取硫磺的过程如下:

78.某硫化锑精矿熔盐电解得到含硫烟尘c的化学组成为:熔盐质量占比为20wt%、硫化锑质量占比为40%、单质硫质量占比为40%。首先,调控传送带上烟尘厚度为5cm,运行速度为0.1cm/s,蒸馏温度为600℃,氮气流速为0.2cm/s。控制第一冷凝塔的冷凝温度为500℃、气体流速为0.1cm/s,控制第二冷凝塔温度为200℃、气体流速为0.1cm/s。工艺运行30min后收集第一冷凝塔产物,其硫化锑占比为98.4wt%,熔盐占比为1.5wt%,单质硫占比为0.1wt%。收集第二冷凝塔的产物,其硫化锑占比为0.4wt%,熔盐占比为0.4wt%,硫磺品位为99.2wt%。传送带末端熔盐组成为:硫化锑0.5wt%,硫0.1wt%,熔盐99.4%。

79.对比例1

80.其他条件均与实施例1相同,仅是调控传送带上烟尘厚度为10cm。工艺运行30min后收集第一冷凝塔产物,其硫化锑占比为97.2wt%,熔盐占比为0.7wt%,单质硫占比为2.1wt%。收集第二冷凝塔的产物,其硫化锑占比为0.1wt%,熔盐占比为0.2wt%,硫磺品位为99.7wt%。传送带末端熔盐组成为:硫化锑9.3wt%,硫3.4wt%,熔盐87.3%。

81.对比例2

82.其他条件均与实施例1相同,仅是传送带运行速度为8cm/s。工艺运行30min后收集第一冷凝塔产物,其硫化锑占比为90.5wt%,熔盐占比为8.4wt%,单质硫占比为1.1wt%。收集第二冷凝塔的产物,其硫化锑占比为0.2wt%,熔盐占比为1.5wt%,硫磺品位为98.3wt%。传送带末端熔盐组成为:硫化锑9.3wt%,硫8.4wt%,熔盐82.3%。

83.对比例3

84.其他条件均与实施例1相同,仅是传送带运行速度为0.01cm/s。工艺运行30min后收集第一冷凝塔产物,其硫化锑占比为92.8wt%,熔盐占比为7wt%,单质硫占比为0.2wt%。收集第二冷凝塔的产物,其硫化锑占比为1.5wt%,熔盐占比为2.8wt%,硫磺品位为95.7wt%。传送带末端熔盐组成为:硫化锑0.03wt%,硫0.01wt%,熔盐99.96%。

85.对比例4

86.其他条件均与实施例1相同,仅是蒸馏气体流速为12cm/s。工艺运行30min后收集第一冷凝塔产物,其硫化锑占比为82.8wt%,熔盐占比为17wt%,单质硫占比为0.2wt%。收集第二冷凝塔的产物,其硫化锑占比为4.3wt%,熔盐占比为2.3wt%,硫磺品位为93.4wt%。传送带末端熔盐组成为:硫化锑0.2wt%,硫0.03wt%,熔盐99.77%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1