一种高性能水泥及其制备方法与应用与流程

1.本发明涉及水泥基复合材料技术领域,具体涉及一种高性能水泥及其制备方法与应用。

背景技术:

2.无砟轨道结构具有稳定性高、平顺性好及养护维修量少等特征,是高铁列车安全、高速与舒适运行的基础。服役中呈条带状的无砟轨道结构除承受雨雪、紫外线及温度变化等自然环境作用之外,还承受高速列车的高频疲劳振动和其他结构部件约束的作用,导致部分无砟轨道结构出现了过早劣化的现象,主要表现为:

①

无砟轨道板脆性大,施工及运营期易开裂、易掉块;

②

现浇无砟道床板开裂风险较高,容易出现“八字型”裂纹和横向贯通裂缝;

③

现浇底座板时常出现细小裂缝和横向贯通裂缝等病害,并且随着服役年限的延长,混凝土开裂呈现逐年递增的趋势;由于水化温升较高,以及混凝土体积收缩较大等原因,开裂现象在铁路隧道和桥梁混凝土工程中也时有发生。

3.开裂是影响钢筋混凝土结构耐久性的最主要因素,混凝土开裂后,外界侵蚀性介质更容易侵入混凝土内部造成钢筋锈蚀,加速钢筋混凝土结构的劣化。水泥是混凝土的关键组成材料,水泥水化会导致混凝土体积收缩变形,已经凝结硬化的混凝土的变形协调性很差,并且为满足工程施工的需要水泥颗粒越来越细,颗粒越细混凝土早期强度越大,但同时弹性模量也增大,导致混凝土更容易开裂。

4.目前用于提高混凝土抗裂性的常用方法是在混凝土中加入粉煤灰、矿渣等矿物掺合料或者是改变水泥的组成,提升水泥中c2s的含量,如专利cn106587670 a;这些措施可以降低混凝土强度和弹性模量发展速率,延缓开裂的时间,但是没有改变混凝土的脆性,一旦混凝土出现变形,就容易开裂;为了改善混凝土脆性、提高混凝土的韧性,技术人员还通过掺入聚合物乳液或胶粉等材料,掺入高分子材料虽然可以降低混凝土的脆性、提高其变形性能,但是掺入高分子材料后,混凝土的抗压强度有所降低,而无砟轨道结构均为高强混凝土,抗压强度降低难以满足无砟轨道结构使用的需要。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明提供一种高性能水泥及其制备方法与应用。

6.本发明的第一目的在于提供一种高性能水泥,水泥为硅酸盐水泥;硅酸盐水泥中颗粒粒径小于10μm的颗粒占水泥重量份为8%~25%,小于25μm的颗粒占水泥重量份为45%~60%,小于70μm的颗粒占水泥重量份为96%~100%;其中,小于10μm水泥颗粒表面包覆热塑性树脂材料,包覆面积为50%~70%。

7.作为本发明的进一步改进,所述热塑性树脂材料包括聚乙烯、聚氯乙烯、聚氨酯、聚苯乙烯、聚甲基丙烯酸甲酯、聚碳酸酯、聚四氟乙烯和橡胶中的一种或多种。

8.作为本发明的进一步改进,所述硅酸盐水泥中硅酸三钙含量占水泥重量份的30%~

45%,硅酸二钙含量占水泥重量份的20%~30%,石膏占水泥重量份的5%~10%,矿物掺合料占水泥重量份的20%~30%。

9.作为本发明的进一步改进,包覆之后混合形成的高性能水泥的比表面积为200m2/kg~260m2/kg。

10.本发明第二目的在于提供一种高性能水泥的制备方法,包括:对硅酸盐水泥进行筛分,得到小于10μm细水泥颗粒和大于10μm粗水泥颗粒;小于10μm细水泥颗粒进入喷流塔,使喷流塔内呈悬浮状的热塑性树脂材料雾化颗粒包覆细水泥颗粒;包覆有热塑性树脂材料的细水泥颗粒经冷却后,再次与粗颗粒混合,形成高性能水泥。

11.作为本发明的进一步改进,所述热塑性树脂材料的熔融雾化温度为300℃~450℃,雾化颗粒直径为0.01μm~0.2μm。

12.作为本发明的进一步改进,筛分方式为:采用高速离心风选机或高效筛分机对硅酸盐水泥进行筛分。

13.作为本发明的进一步改进,冷却方式为:高速冷风与包覆颗粒形成对流,在3min内使温度从300℃~450℃降低至150℃以下。

14.作为本发明的进一步改进,混合方式为:混合速度为800~1000rad/min,混凝时间为3min~5min。

15.本发明第三目的在于提供一种高性能水泥的应用,所述高性能水泥用于制备高速铁路现浇道床板、底座板和无砟轨道板混凝土,铁路隧道和桥梁混凝土以及公路路面混凝土和机场道面混凝土。

16.与现有技术相比,本发明的有益效果为:本发明所制备的水泥在小于10μm细水泥颗粒表面包覆一薄层热塑性树脂,使制得的水泥具有流动性好、水化热低、需水量小、体积收缩小、高韧性高抗裂性能,能够抵抗自然环境作用和高速列车疲劳荷载作用不开裂;同时,该水泥可用于高速铁路无砟轨道、桥梁和隧道混凝土中,也能适用于公路工程和机场道面混凝土。

附图说明

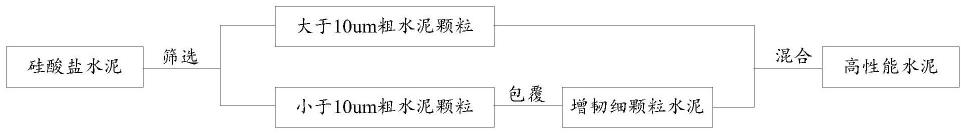

17.图1为本发明一种实施例公开的高性能水泥制备方法的流程图。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.下面结合附图对本发明做进一步的详细描述:水泥是混凝土的主要原材料,在混凝土中起强度和胶结作用,水泥的性能直接影响混凝土的性能。但是,水泥水化产生体积收缩,水化产物呈脆性,变形能力较差,而无砟轨道为长、大薄板状结构,受阳光直射一面的变形较大,加上混凝土自身的收缩变形,由于混

凝土变形协调能力较差,这种长大薄板状混凝土易产生裂缝;加之,无砟轨道直接承受上部列车传递下来的高频动荷载,在动荷载作用下,原生裂缝极易发生扩展,使混凝土劣化逐渐加剧,最终降低无砟轨道结构的使用寿命,为满足高速铁路工程混凝土结构的需要,实现混凝土的低收缩、高抗裂、高韧性,本发明提出一种高性能水泥及其制备方法与应用。

20.研究结果表明,水泥颗粒级配组成对混凝土性能有重要影响,为满足混凝土工作性能和早期力学性能需要,减少混凝土的泌水,水泥的粒径越来越细,尤其是小于10μm的颗粒越来越多;因为水泥颗粒越细,水化越快,早期强度越高。从最近30年水泥的发展历程可以看出,水泥粒径越来越细,配制混凝土的3d抗压强度越来越高,但是水泥越细配制出的混凝土脆性越大,这是造成混凝土易开裂的原因;再加上无砟轨道这种特殊结构,长期承受高速列车的疲劳冲击疲劳荷载,采用上述水泥配制的混凝土更容易开裂。为此,本发明从水泥颗粒级配入手,通过对细颗粒进行改性解决了目前水泥存在的主要问题,本发明的主要技术特点及技术思路如下:1、精细化筛分:通过高效筛分或离心风选技术将普通硅酸盐水泥中10μm以上和以下的水泥分开,10μm以下水泥颗粒对混凝土工作性能和力学性能影响很大,这部分粉体颗粒缺少直接导致混凝土离析、泌水等一系列问题,用精细化筛分技术将水泥分成两部分是关键。

21.2、表面包覆减缩增韧:对10μm以下的水泥颗粒进行表面包覆热塑性树脂材料,热塑性树脂材料包覆在水泥颗粒表面以后不改变水泥颗粒的分散性,不影响混凝土的工作性,仅对表面进行了改性,大幅减缓了细颗粒水泥的水化速率,减少了需水量,减小了水泥的体积收缩;另外,热塑性树脂表面包覆率为50%~70%,这部分水泥仍有一定的活性,能够满足混凝土强度发展需要,最为关键了表面包覆树脂材料之后,细颗粒水泥水化之后的变形性能得到大幅度提高,水化热显著降低,抗折强度有效提高,使混凝土的韧性得到大幅提高。表面包覆的树脂起到了良好的桥接作用,使得混凝土变形协调性能提高,混凝土的抗裂性能显著改善。热塑性树脂材料的选择依据为:加热容易融化可以喷出微细颗粒,以实现与水泥的包覆,降低温度之后不发生团聚和黏连,能够保持水泥颗粒的良好形状,包覆工艺提高混凝土抗折强度的同时,对抗压强度的影响不大,不影响结构使用,而常规的技术,向水泥中直接掺入热塑性树脂材料容易降低混凝土抗压强度。

22.3、二次高效搅拌均匀混合:表面包覆之后的细颗粒重新与粗颗粒组合在一起形成高性能水泥,粗颗粒和细颗粒混合要经过高速搅拌,搅拌速度低则搅拌不充分,储存过程容易产生离析,并且搅拌的混凝土也会出现不均匀的情况,搅拌速度要达到800rad/min ~1000rad/min,并保证搅拌时间在3min~5min。

23.通过上述技术的综合运用有效实现了水泥的低需水量、低收缩、高韧性和高抗裂性,折压比能够较好地反映混凝土的韧性,抗压强度相同时,抗折强度提高,则折压比提高,混凝土韧性和抗裂性提高。

24.基于此,本发明设计的技术方案为:本发明提供一种高性能水泥,水泥可采用常规的硅酸盐水泥;硅酸盐水泥中颗粒粒径小于10μm的颗粒占水泥重量份为8%~25%,小于25μm的颗粒

占水泥重量份为45%~60%,小于70μm的颗粒占水泥重量份为96%~100%;小于10μm水泥颗粒表面包覆热塑性树脂材料且包覆面积为50%~70%。

25.其中,热塑性树脂材料包括聚乙烯、聚氯乙烯、聚氨酯、聚苯乙烯、聚甲基丙烯酸甲酯、聚碳酸酯、聚四氟乙烯和橡胶中的一种或多种;硅酸盐水泥中硅酸三钙含量占水泥重量份的30%~45%,硅酸二钙含量占水泥重量份的20%~30%,石膏占水泥重量份的5%~10%,矿物掺合料占水泥重量份的20%~30%,其他成分占水泥重量份的5%~15%;包覆之后混合形成的高性能水泥的比表面积为200m2/kg~260m2/kg。

26.如图1所示,本发明提供一种高性能水泥的制备方法,包括:步骤1、采用高速离心风选机或高效筛分机中的一种对硅酸盐水泥进行筛分,得到小于10μm细水泥颗粒和大于10μm粗水泥颗粒;步骤2、小于10μm细水泥颗粒进入喷流塔,使喷流塔内呈悬浮状的热塑性树脂材料雾化颗粒包覆细水泥颗粒;其中,热塑性树脂材料的熔融雾化温度为300℃~450℃,雾化颗粒直径为0.01μm~0.2μm;步骤3、包覆有热塑性树脂材料的细水泥颗粒经冷却后,再次与粗颗粒混合,形成高性能水泥;其中,冷却方式为:高速冷风与包覆颗粒形成对流,在3min内使温度从300℃~450℃降低至150℃以下;混合方式为:混合速度为800~1000rad/min,混合时间为3min~5min。

27.本发明所制备的高性能水泥的比表面面积为200m2/kg~260m2/kg,初凝时间为220min~250min,终凝时间为300mm~340mm,标准稠度用水量为22%~24%,7d水化热为110j/g~130j/g,28d砂浆棒收缩≤750με,3d抗折强度≥4mpa,3d抗压强度≥15mpa;7d抗折强度≥9mpa,7d抗压强度为≥30mpa;28d抗折强度为≥12mpa,28d抗压强度为≥45mpa;56d抗折强度为≥14mpa,56d抗压强度为≥60mpa;用于制备高速铁路现浇道床板、底座板和无砟轨道板混凝土,铁路隧道和桥梁混凝土以及公路路面混凝土和机场道面混凝土。

28.实施例1~7本发明实施例1~7(简称s1~s7)的水泥级配及工艺参数如表1所示,实施例1~7的水泥性能如表2所示。

29.表1表2

备注:1、实施例1、实施例2的水泥主要用于高速铁路无砟轨道混凝土,无砟轨道混凝土易发生收缩开裂,要求水泥的收缩小。

30.2、实施例3、实施例4的水泥主要用于铁路隧道衬砌混凝土,隧道衬砌混凝土要求水泥收缩低之外,还要求水化热低。

31.3、实施例5、实施例6、实施例7的水泥主要高速铁路桥梁混凝土,桥梁混凝土属于大体积混凝土,要求水泥的水化热低,收缩小,另外抗折强度和抗压强度高;同时该水泥也可以用于公路路面混凝土,路面混凝土对水泥抗折强度和抗裂性能要求较高。

32.对比例1~17本发明对比例1~17(简称d1~d17)的水泥级配及工艺参数如表3所示,对比例1~17的水泥性能如表4所示。

33.表3

表4以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1