一种高熵稀土共掺杂纳米低传热粉体材料及其制备方法与流程

1.本发明属于隔热粉体材料领域,尤其是涉及一种高熵稀土共掺杂纳米低传热粉体材料及其制备方法。

背景技术:

2.103663482a的专利中公开了一种全湿法流程及闭路循环lab6粉体的合成方法。该方法获得的是lab6块体物料,需要机械破碎后经湿法冶金,使用硫酸酸浸后获取lab6粉体。该方法收率低,污染大,不适合工业化生产。101372340a的专利中公开了一种多元稀土硼化物(laxre1-x)b6阴极材料及其制备方法。该方法采用sps烧结致密化得到多晶块体。制备过程工艺复杂,技术难度大,设备昂贵,能耗高,且原料需用高纯单质稀土金属,成本高、收率低,不适合工业化生产。104894641a的专利申请中公开了一种高致密(laxca1-x)b6多晶阴极材料及其制备方法。该发明以两种金属六硼化物为原料,最高烧结温度为 1700-1900℃,对烧结炉要求较高,能耗高,工业化生产困难。

3.102515769a的专利申请中公开了一种高纯高致密(cexpr1-x)b6多元稀土硼化物阴极材料及其制备方法。该发明对原材料要求苛刻,设备昂贵,工业化生产困难。

技术实现要素:

4.有鉴于此,本发明提出一种高熵稀土共掺杂纳米低传热粉体材料及其制备方法,解决现有lab6粉体材料近红外吸收波短窄的问题。

5.为达到上述目的,本发明的技术方案是这样实现的:一种高熵稀土共掺杂纳米低传热粉体材料的制备方法,包括如下步骤:步骤1是将稀土源ⅰ、稀土源ⅱ、稀土源ⅲ、稀土源ⅳ、稀土源

ⅴ

、硼源与中间体投入至高压反应釜中,冲入氢气,升温至320-340℃并充分搅拌进行活化,将得到的产物进行萃取分层,将沉淀进行抽滤水洗、烘干,然后进行湿磨得到浆料,将所述的浆料进行喷雾造粒得到球形粉体,将所述的球形粉体进行干磨后得到前驱体;步骤2是将所述的前驱体装入回转炉进行煅烧,回转炉中通入氢氮混合气,升温至900-1200℃,保温30-450min,降温后得到初产物;步骤3是将所述的初产物除杂后得到所述的高熵稀土共掺杂纳米低传热粉体材料。

6.进一步,所述的步骤1中的氢气的冲入量为12-15摩尔;所述的步骤1中的搅拌步骤的时间为2-4小时;所述的步骤1中的抽滤水洗步骤的次数为3-5次;所述的步骤1中的烘干步骤的温度为80-110℃,时间为3-5小时;所述的步骤1中的萃取步骤的溶剂为水。

7.进一步,所述的步骤1中的浆料的粒度小于等于600纳米;所述的步骤1中的球形粉体的粒度为小于等于800纳米;所述的步骤1中的前驱体的粒度为小于等于300纳米。

8.进一步,所述的步骤3中的高熵稀土共掺杂纳米低传热粉体材料的结构式为

r1

x

r2yr3zr4wr5nb6,其中,r1、r2、r3、r4与r5均为稀土元素,且r1≠r2≠r3≠r4≠r5,x+y+z+w+n=1;所述的步骤1中的中间体为na与sio2;所述的稀土源ⅰ中的稀土元素为r1,所述的稀土源ⅱ中的稀土元素为r2,所述的稀土源ⅲ中的稀土元素为r3,所述的稀土源ⅳ中的稀土元素为r4,所述的稀土源

ⅴ

中的稀土元素为r5,r1、r2、r3、r4、r5、na、sio2与硼源中硼元素的摩尔比为0.01-0.99:0.01-0.99:0-0.99:0-0.99:0-0.99:24:12:6。

9.进一步,所述的r1为镧、铈、钐、镨、钕、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇或钪中的一种;所述的r2为镧、铈、钐、镨、钕、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇或钪中的一种;所述的r3为镧、铈、钐、镨、钕、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇或钪中的一种;所述的r4为镧、铈、钐、镨、钕、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇或钪中的一种;所述的r5为镧、铈、钐、镨、钕、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇或钪中的一种;所述的步骤1中的硼源为三氧化硼、偏硼酸或硼酸中的一种或多种。

10.进一步,所述的步骤2中的升温步骤具体为:第一升温阶段:室温至270℃,升温速率为3-6℃/min,升温完成后保温31-45min,通气速率为2-5ml/min,回转炉的倾斜角为5-14

°

,旋转速率为11-15rpm;第二升温阶段:升温至471-550℃,升温速率为3-6℃/min,升温完成后保温31-45min,通气速率为5-10ml/min,回转炉倾斜角为1-9

°

,旋转速率为16-25rpm;第三升温阶段:升温至900-1200℃,升温速率为8-12℃/min,升温完成后保温30-450min,通气速率为11-30ml/min,回转炉倾斜角为6-10

°

,旋转速率为5-14rpm。

11.进一步,所述的步骤2中的降温步骤具体为:第一降温阶段:从900-1200℃降温至471-550℃,降温速率为10-30℃/min,通气速率为11-30ml/min,回转炉倾斜角为3-6

°

,旋转速率为5-14rpm;第二降温阶段:从471-550℃降温至室温,通气速率为5-10ml/min,回转炉倾斜角为0-3

°

,旋转速率16-25rpm。

12.进一步,所述的步骤2中的回转炉的装料高度小于等于9cm;所述的步骤2中的氢氮混合气中的氢的体积含量为8-20%。

13.进一步,所述的步骤3中的除杂步骤具体为:将初产物使用5mol/l盐酸溶液洗涤,然后使用去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生即得所述的高熵稀土共掺杂纳米低传热粉体材料。

14.使用所述的制备方法制备得到的高熵稀土共掺杂纳米低传热粉体材料,所述的高熵稀土共掺杂纳米低传热粉体材料的结构式为r1

x

r2yr3zr4wr5nb6,其中,r1、r2、r3、r4与r5均为稀土元素,且r1≠r2≠r3≠r4≠r5,x+y+z+w+n=1;所述的r1、r2、r3、r4、r5与b的摩尔比为0.01-0.99:0.01-0.99:0-0.99:0-0.99:0-0.99:6;所述的r1为镧、铈、钐、镨、钕、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇或钪中的一种;所述的r2为镧、铈、钐、镨、钕、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇或钪中的一种;所述的r3为镧、铈、钐、镨、钕、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇或钪中的一种;所述的r4为镧、铈、钐、镨、钕、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇或钪中的一种;所述的r5为镧、铈、钐、镨、钕、铕、钆、铽、镝、钬、铒、铥、镱、镥、钇或钪中的一种;

所述的b为三氧化硼、偏硼酸或硼酸中的一种或多种。

15.相对于现有技术,本发明具有以下优势:本发明所述的高熵稀土共掺杂纳米低传热粉体材料红外吸收波段较lab6更广,红外吸收能力在1000nm到2500nm波段最大有75%左右提升。

16.本发明所述的高熵稀土共掺杂纳米低传热粉体材料为纳米级粉体材料,成相单一,晶粒分布均匀,粒径在300-800纳米之间,粒径大小可控,受热处理温度及保温时长影响。

17.本发明所述的高熵稀土共掺杂纳米低传热粉体材料的制备方法具有工艺流程简单、制备时长短、产品附加值高等诸多优势,对降低r1

x

r2yr3zr4wr5nb6粉体材料的生产成本、以及多类轻稀土高效增值利用具有十分重要的意义。

18.本发明所述的高熵稀土共掺杂纳米低传热粉体材料的制备方法中前驱体粒径精细的纳米化控制,高材料表面活性能及相应还原气氛下旋转态粉体材料具有更充分的离子热运动是降低能耗、减少成本的技术关键。

19.本发明所述的高熵稀土共掺杂纳米低传热粉体材料的制备方法中前驱体稀土源和硼源经过活化处理,此反应经萃取分离烘干后生成硼氢化稀土,降低r1

x

r2yr3zr4wr5nb6合成温度和减少离子热运动合成路径是降低能耗、减少成本的技术关键。

20.本发明所述的高熵稀土共掺杂纳米低传热粉体材料的制备方法将原料四次混合、两次球形造粒,充分混合的原料、流动性优异的纳米球形粉体使合成制备的r1

x

r2yr3zr4wr5nb6粉体材料具有成相单一、晶粒分布均匀、最终粉体粒径细小的特点。

附图说明

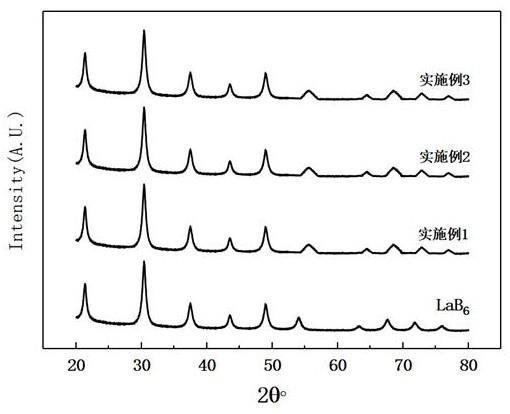

21.图1为本发明实施例1-3所述的y

0.1

la

0.6

eu

0.1

ce

0.1

sm

0.1

b6、ce

0.1

la

0.6

eu

0.1

nd

0.1

sm

0.1

b6与eu

0.1

la

0.6

sm

0.1

gd

0.1

ce

0.1

b6粉末材料x射线衍射图;图2为本发明对比例1-4所述的y

0.1

la

0.6

eu

0.1

ce

0.1

sm

0.1

b6粉末材料的x射线衍射图;图3为回转炉的示意图。

22.附图标记说明:1、炉体;2、底座;3、翻料板;4、支撑杆;5、电机。

具体实施方式

23.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

24.本发明实施例中使用的回转炉,包括炉体,所述的炉体位于底座上,所述的炉体与底座之间设置有支撑杆;所述的炉体的内部设置有翻料板,所述的翻料板呈螺旋状结构,所述的翻料板的螺旋角为70-89度,所述的回转炉的内径为翻料板的宽度的5-10倍。

25.所述的支撑杆为现有结构,通过控制支撑杆来调节炉体的倾斜角度。在支撑杆将加热炉体抬升一定倾斜角后,翻料板配合倾斜角度、回转速率向右上方进行螺旋递进式翻料,一为防止物料粘结在炉体上,二为翻动炉体底部物料为表层物料充分接触还原气氛,三为回转过程中的物料再一次混合,促进充分反应,四为物料整体受热均匀,粒径均一度更

高。

26.下面结合实施例来详细说明本发明。

27.实施例1一种高熵稀土共掺杂纳米低传热粉体材料的制备方法,包括如下步骤:(1)将y2(co3)3358g、la2(co3)31373g、eucl3258g、ce2(co3)3460g、sm2(co3)3487g、b2o32089g、na552g与sio2720g(y:la:eu:ce:sm:b:na:sio2摩尔比为0.1:0.6:0.1:0.1:0.1:6:24:12)投入至高压反应釜中,冲入氢气15摩尔,升温至320℃并进行充分搅拌2小时,将得到的产物进行萃取分层,将沉淀进行抽滤水洗5次、110℃烘干5小时,然后与6kg去离子水一同投入砂磨机研磨12小时得到的506纳米的浆料,将浆料进行喷雾造粒得到754纳米的球形粉体,将球形粉体使用高能气流磨进行磨细造粒,得到的246纳米的r1

x

r2yr3zr4wr5nb6前驱体,将前驱体装入回转炉,前驱体填充高度为3厘米;(2)将装料密封后的回转炉通8%氢氮混合气速率为100ml/min1min后,开始升温,第一升温阶段:室温到270℃,升温速率为5℃/min,升温完成后保温35min,通气速率为2ml/min,回转炉倾斜角10

°

,旋转速率11rpm;第二升温阶段:从270℃到490℃,升温速率为5℃/min,升温完成后保温35min,通气速率为5ml/min,回转炉倾斜角9

°

,旋转速率16rpm;第三升温阶段:从490℃升温至1050℃,升温速率为10℃/min,升温完成后保温150min,通气速率为30ml/min,回转炉倾斜角6

°

,旋转速率14rpm;降温过程,第一降温阶段:从1050℃降温至温度为490℃,降温速率为20℃/min,通气速率30ml/min,回转炉倾斜角6

°

,旋转速率14rpm;第二降温阶段:从490℃降温至室温,通气速率为5ml/min,回转炉倾斜角0

°

,旋转速率16rpm,降至室温即可获得初产物;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到黑色还原产物y

0.1

la

0.6

eu

0.1

ce

0.1

sm

0.1

b6。产物1331g,收率96.4%。y

0.1

la

0.6

eu

0.1

ce

0.1

sm

0.1

b6材料较lab6在1000nm至2500nm红外吸能力收提升约为75%。

28.实施例2一种高熵稀土共掺杂纳米低传热粉体材料的制备方法,包括如下步骤:(1)将ce(no3)3326g、la2(co3)31373g、eucl3258g、ndcl3256g、sm2(co3)3487g、b2o32089g、na552g、sio2720g(ce:la:eu:nd:sm:b:na:sio2摩尔比为0.1:0.6:0.1:0.1:0.1:6:24:12)投入至高压反应釜中,冲入氢气15摩尔,升温至320℃并进行充分搅拌2小时,将得到的产物进行萃取分层,将沉淀进行抽滤水洗5次、110℃烘干5小时,然后与6kg去离子水一同投入砂磨机研磨12小时,将得到的508纳米的浆料进行喷雾造粒,将得到的781纳米的球形粉体使用高能气流磨二次研磨,将得到的152纳米的r1

x

r2yr3zr4wr5nb6前驱体,前驱体装入回转炉,前驱体填充高度为3厘米;(2)将装料密封后的回转炉通10%氢氮混合气速率为100ml/min1min后,开始升温,第一升温阶段:室温到270℃,升温速率为5℃/min,升温完成后保温45min,通气速率为2ml/min,回转炉倾斜角14

°

,旋转速率11rpm;第二升温阶段:从270℃到500℃,升温速率为5℃/min,升温完成后保温45min,通气速率为5ml/min,回转炉倾斜角9

°

,旋转速率16rpm;第三升温阶段:从500℃升温至1050℃,升温速率为8℃/min,升温完成后保温250min,通气速率为30ml/min,回转炉倾斜角6

°

,旋转速率14rpm;降温过程,第一降温阶段:从1050℃降温至温度为500℃,降温速率为20℃/min,通

气速率30ml/min,旋转速率14rpm,回转炉倾斜角6

°

;第二降温阶段:从500℃降温至室温,通气速率为5ml/min,回转炉倾斜角0

°

,旋转速率16rpm;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到黑色还原产物ce

0.1

la

0.6

eu

0.1

nd

0.1

sm

0.1

b6。产物1341g,收率97.1%。ce

0.1

la

0.6

eu

0.1

nd

0.1

sm

0.1

b6材料较lab6在1000nm至2500nm红外吸能力收提升约为75%。

29.实施例3一种高熵稀土共掺杂纳米低传热粉体材料的制备方法,包括如下步骤:(1)将eucl3258g、la2(co3)31373g、sm2(co3)3487g、gdcl3264g、ce(no3)3326g、b2o32089g、na552g、sio2720g(eu:la:sm:gd:ce:b:na:sio2摩尔比为0.1:0.6:0.1:0.1:0.1:6:24:12)投入至高压反应釜中,冲入氢气15摩尔,升温至320℃并进行充分搅拌2小时,将得到的产物进行萃取分层,将沉淀进行抽滤水洗5次、110℃烘干5小时,然后与6kg去离子水一同投入砂磨机进行研磨12小时,将得到的594纳米的浆料进行喷雾造粒,将得到的782纳米的球形粉体使用气流磨进行研磨,将得到的166纳米的r1

x

r2yr3zr4wr5nb6前驱体,前驱体装入回转炉,前驱体填充高度为3厘米;(2)将装料密封后的回转炉通12%氢氮混合气速率为100ml/min1min后,开始升温,第一升温阶段:室温到270℃,升温速率为5℃/min,升温完成后保温40min,通气速率为2ml/min,回转炉倾斜角14

°

,旋转速率11rpm;第二升温阶段:从270℃到500℃,升温速率为5℃/min,升温完成后保温40min,通气速率为5ml/min,回转炉倾斜角9

°

,旋转速率16rpm;第三升温阶段:从500℃升温至1200℃,升温速率为12℃/min,升温完成后保温250min,通气速率为30ml/min,回转炉倾斜角7

°

,旋转速率10rpm;降温过程,第一降温阶段:从1200℃降温至温度为500℃,降温速率为20℃/min,通气速率30ml/min,旋转速率10rpm,回转炉倾斜角6

°

;第二降温阶段:从500℃降温至室温,通气速率为5ml/min,回转炉倾斜角0

°

旋转速率16rpm,降至室温即可获得初产物;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到黑色还原产物eu

0.1

la

0.6

sm

0.1

gd

0.1

ce

0.1

b6。产物1355g,收率98.2%。eu

0.1

la

0.6

sm

0.1

gd

0.1

ce

0.1

b6材料较lab6在1000nm至2500nm红外吸能力收提升约为75%。

30.对比例1一种高熵稀土共掺杂纳米低传热粉体材料的制备方法,包括如下步骤:(1)将y2(co3)3358g、la2(co3)31373g、eucl3258g、ce2(co3)3460g、sm2(co3)3487g、b2o32089g、na552g与sio2720g(y:la:eu:ce:sm:b:na:sio2摩尔比为0.1:0.6:0.1:0.1:0.1:6:24:12)与6kg去离子水一同投入砂磨机研磨12小时,将得到的506纳米的浆料进行喷雾造粒,将得到的754纳米的球形粉体进行气流磨磨细,将得到的246纳米的r1

x

r2yr3zr4wr5nb6前驱体,前驱体装入回转炉,前驱体填充高度为3厘米;(2)将装料密封后的回转炉通8%氢氮混合气速率为100ml/min1min后,开始升温,第一升温阶段:室温到270℃,升温速率为5℃/min,升温完成后保温35min,通气速率为2ml/min,回转炉倾斜角10

°

,旋转速率11rpm;第二升温阶段:从270℃到490℃,升温速率为5℃/min,升温完成后保温35min,通气速率为5ml/min,回转炉倾斜角9

°

,旋转速率16rpm;第三升温阶段:从490℃升温至1050℃,升温速率为10℃/min,升温完成后保温150min,通气速率为30ml/min,回转炉倾斜角6

°

,旋转速率14rpm;

降温过程,第一降温阶段:从1050℃降温至温度为490℃,降温速率为20℃/min,通气速率30ml/min,回转炉倾斜角6

°

,旋转速率14rpm;第二降温阶段:从490℃降温至室温,通气速率为5ml/min,回转炉倾斜角0

°

,旋转速率16rpm,降至室温即可获得初产物;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到黑色还原产物y

0.1

la

0.6

eu

0.1

ce

0.1

sm

0.1

b6。产物806g,收率58%。产率较低原因是未经活化处理的原材料化学稳定性强,多为无定形六元环结构,煅烧温度需求较高,当下热处理温度无法有效结晶。活化处理后形成容易结晶的硼源,煅烧制备过程所需要热处理温度更低。

31.对比例2一种高熵稀土共掺杂纳米低传热粉体材料的制备方法,包括如下步骤:(1)将y2(co3)3358g、la2(co3)31373g、eucl3258g、ce2(co3)3460g、sm2(co3)3487g、b2o32089g、na552g与sio2720g(y:la:eu:ce:sm:b:na:sio2摩尔比为0.1:0.6:0.1:0.1:0.1:6:24:12)投入至高压反应釜中,冲入氢气15摩尔,升温至320℃并进行充分搅拌2小时,将得到的产物进行萃取分层,将沉淀进行抽滤水洗5次、110℃烘干5小时,烘干后产物装入回转炉,前驱体填充高度为3厘米;(2)将装料密封后的回转炉通8%氢氮混合气速率为100ml/min1min后,开始升温,第一升温阶段:室温到270℃,升温速率为5℃/min,升温完成后保温35min,通气速率为2ml/min,回转炉倾斜角10

°

,旋转速率11rpm;第二升温阶段:从270℃到490℃,升温速率为5℃/min,升温完成后保温35min,通气速率为5ml/min,回转炉倾斜角9

°

,旋转速率16rpm;第三升温阶段:从490℃升温至1050℃,升温速率为10℃/min,升温完成后保温150min,通气速率为30ml/min,回转炉倾斜角6

°

,旋转速率14rpm;降温过程,第一降温阶段:从1050℃降温至温度为490℃,降温速率为20℃/min,通气速率30ml/min,回转炉倾斜角6

°

,旋转速率14rpm;第二降温阶段:从490℃降温至室温,通气速率为5ml/min,回转炉倾斜角0

°

,旋转速率16rpm,降至室温即可获得初产物;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到黑色还原产物y

0.1

la

0.6

eu

0.1

ce

0.1

sm

0.1

b6。产物920g,收率66.7%,产率低下的原因为粉体粒径大,表面活性弱,离子热运动差,导致杂质太多,产率降低。

32.对比例3一种高熵稀土共掺杂纳米低传热粉体材料的制备方法,包括如下步骤:(1)将y2(co3)3358g、la2(co3)31373g、eucl3258g、ce2(co3)3460g、sm2(co3)3487g、b2o32089g、na552g与sio2720g(y:la:eu:ce:sm:b:na:sio2摩尔比为0.1:0.6:0.1:0.1:0.1:6:24:12)投入至高压反应釜中,冲入氢气15摩尔,升温至320℃并进行充分搅拌2小时,将得到的产物进行萃取分层,将沉淀进行抽滤水洗5次、110℃烘干5小时,然后与6kg去离子水一同投入砂磨机研磨12小时得到的506纳米的浆料,将浆料进行喷雾造粒得到754纳米的球形粉体,将球形粉体使用高能气流磨进行磨细造粒,得到的246纳米的r1

x

r2yr3zr4wr5nb6前驱体,将前驱体装入回转炉,前驱体填充高度为3厘米;(2)将装料密封后的回转炉通8%氢氮混合气速率为100ml/min1min后,开始升温,第一升温阶段:室温到270℃,升温速率为5℃/min,升温完成后保温35min,通气速率为2ml/min,回转炉倾斜角10

°

;第二升温阶段:从270℃到490℃,升温速率为5℃/min,升温完成后

保温35min,通气速率为5ml/min,回转炉倾斜角9

°

;第三升温阶段:从490℃升温至1050℃,升温速率为10℃/min,升温完成后保温150min,通气速率为30ml/min,回转炉倾斜角6

°

;降温过程,第一降温阶段:从1050℃降温至温度为490℃,降温速率为20℃/min,通气速率30ml/min,回转炉倾斜角6

°

;第二降温阶段:从490℃降温至室温,通气速率为5ml/min,回转炉倾斜角0

°

,降至室温即可获得初产物;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到黑色还原产物y

0.1

la

0.6

eu

0.1

ce

0.1

sm

0.1

b6。产物1041g,收率75.4%,产率低下的原因为合成反应时粉体在炉管内璧整体滑动,导致受热不均,还原气氛难以渗透全部,同时容易结块,离子热运动不充分,无法制备疏散蓬松粉体材料。

33.对比例4一种高熵稀土共掺杂纳米低传热粉体材料的制备方法,包括如下步骤:(1)将y2(co3)3358g、la2(co3)31373g、eucl3258g、ce2(co3)3460g、sm2(co3)3487g、b2o32089g、na552g与sio2720g(y:la:eu:ce:sm:b:na:sio2摩尔比为0.1:0.6:0.1:0.1:0.1:6:24:12)投入至高压反应釜中,冲入氢气15摩尔,升温至320℃并进行充分搅拌2小时,将得到的产物进行萃取分层,将沉淀进行抽滤水洗5次、110℃烘干5小时,然后与6kg去离子水一同投入砂磨机研磨12小时得到的506纳米的浆料,将浆料进行喷雾造粒得到754纳米的球形粉体,将球形粉体使用高能气流磨进行磨细造粒,得到的246纳米的r1

x

r2yr3zr4wr5nb6前驱体,将前驱体装入回转炉,前驱体填充高度为3厘米;将装料密封后的回转炉通8%氢氮混合气速率为100ml/min1min后,开始升温,第一升温阶段:室温到270℃,升温速率为5℃/min,升温完成后保温35min,通气速率为2ml/min,回转炉倾斜角10

°

,旋转速率11rpm;第二升温阶段:从270℃到490℃,升温速率为5℃/min,升温完成后保温35min,通气速率为5ml/min,回转炉倾斜角9

°

,旋转速率16rpm;第三升温阶段:从490℃升温至1050℃,升温速率为10℃/min,升温完成后保温150min,通气速率为30ml/min,回转炉倾斜角6

°

,旋转速率14rpm;降温过程,从1050℃随炉空冷降温至室温,通气速率为5ml/min,回转炉倾斜角0

°

,旋转速率16rpm,降至室温即可获得初产物;(3)初产物使用5mol/l盐酸洗涤及去离子水洗涤,直至洗涤液滴加agno3溶液无沉淀产生得到黑色还原产物y

0.1

la

0.6

eu

0.1

ce

0.1

sm

0.1

b6。产物731g,收率53%,降温过程不使用控温工艺,高温区段,仍发生大量的离子热运动,同时还原气氛减少,导致y、la、eu、ce、sm等离子不能稳定存在于b的八面体间隙中,只能以氧化物形态稳定存在,因此产率下降。

34.(4)附图中以lab6特征衍射峰作为高熵硼化物的标准衍射峰对照图样,与lab6特征衍射峰不相同衍射峰为杂质衍射峰。

35.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1