一种适用于有机蔬菜种植的海藻肥及其生产工艺

1.本发明属于海藻肥技术领域,具体涉及一种适用于有机蔬菜种植的海藻肥及其生产工艺。

背景技术:

2.海藻肥料是以海洋植物海藻作为主要原料,经科学加工制成的生物肥料,主要成分是从海藻中提取的有利于植物生长发育的天然生物活性物质和海藻从海洋中吸收并富集在体内的矿质营养元素,包括海藻多糖、酚类多聚化合物、甘露醇、甜菜碱、植物生长调节物质(细胞分裂素、赤霉素、生长素、和脱落酸等)和氮、磷、钾、及铁、硼、钼、碘等微量元素。此外,为增加肥效和肥料的螯合作用,还溶入了适量的腐植酸和适量微量元素。

3.由于海藻肥具有纯天然、用量少、肥效好、无残留、调酸性的优点而备受有机蔬菜种植业的青睐,但是,经过研究发现,海藻肥的调酸性仅仅适用于土壤是弱酸性的状态,当土壤的酸性过大时,海藻肥中的营养物质容易发生絮凝而出现拮抗,难以达到调节土壤酸性的作用,进而容易影响有机蔬菜对肥料的吸收,大大降低了海藻肥的利用率。

4.因此,针对上述技术问题,有必要提供一种适用于有机蔬菜种植的海藻肥及其生产工艺。

技术实现要素:

5.本发明的目的在于提供一种适用于有机蔬菜种植的海藻肥及其生产工艺,以解决上述的海藻肥仅适用于弱酸性土壤的问题。

6.为了实现上述目的,本发明一实施例提供的技术方案如下:

7.一种适用于有机蔬菜种植的海藻肥,按质量份数计包括海藻原料30-50份、腐殖酸5-10份、酶制剂2-6份、微量元素矿物质10-15份、改性剂2-7份和ph调节试剂10-15份。

8.进一步地,按质量份数计包括海藻原料35份、腐殖酸8份、酶制剂4份、微量元素矿物质12份、改性剂5份和ph调节试剂12份。

9.进一步地,所述海藻原料为泡叶藻、昆布、海带和马尾藻中的一种或多种。

10.进一步地,所述酶制剂为木瓜蛋白酶、谷氨酰胺转胺酶、弹性蛋白酶、溶菌酶、葡萄糖氧化酶、异淀粉酶、纤维素酶、菠萝蛋白酶、无花果蛋白酶中的一种或多种,酶制剂用于发酵海藻原料,最大限度的保留海藻原料中的生物活性成分和营养物质,提高海藻肥的生产效果,进而可以有机蔬菜的吸收与生长,提高有机蔬菜的产量。

11.进一步地,所述改性剂由有机酸类与烷基酚聚氧乙烯醚配制,改性剂用于改良土壤,使得有机蔬菜能够充分吸收海藻肥中的营养物质,使海藻与大中微量元素水溶肥料起到相互增效作用。

12.进一步地,所述ph调节试剂为碱性调节试剂,所述ph调节试剂为氢氧化钠、氢氧化钾和氨水中的一种或多种,用于调节土壤的酸性,避免海藻肥与酸性土壤的发生絮凝而出现拮抗现象,进而可以促进有机蔬菜对肥料的吸收,大大提高了海藻肥的利用率。

13.一种所述的适用于有机蔬菜种植的海藻肥的生产工艺,包括以下步骤:

14.s1、将海藻原料用水浸泡、清洗,沥干后先用剪刀剪碎,再经胶体磨粉碎,过滤大颗粒固体,得到备用料;

15.s2、将备用料加入到搅拌容器中,向搅拌容器内加入5-10份腐殖酸、10-15份微量元素矿物质、2-7份改性剂和足量的水,在5-10℃的条件下搅拌混合1-3h,得到混合液;

16.s3、将混合液加入到发酵容器中,并向发酵容器中加入2-6份酶制剂,发酵2-3天,得到发酵液;

17.s4、将发酵液置于转速100-150r/min的恒温摇床内,在15-25℃的温度下,随时测量发酵液的ph值,不断微量添加10-15份ph调节试剂,保持ph值9-10,得到海藻肥初始液;

18.s5、将海藻肥初始液直接作为最终液态海藻肥或烘干为薄片或粉末状成为固态海藻肥均可。

19.进一步地,所述s1中沥干采用r=30cm的漏勺,用于保证海藻原料的沥干效果;

20.沥水后的海藻含水量为30%-60%,能够充分提取海藻原料中的营养物质,保证海藻肥的生产效果。

21.进一步地,所述s2中的搅拌混合速率为120-300r/min,保证整体的混合效果。

22.进一步地,所述s3中的发酵容器设有恒温装置,所述恒温装置的恒温温度为20-30℃,保证发酵液的恒温发酵,进而可以最大限度的保留发酵液中的生物活性物质和营养物质。

23.与现有技术相比,本发明具有以下优点:

24.本发明通过海藻肥的原料配比,大大提高了海藻肥的调酸性,使得海藻肥能够适用于不同酸性的土壤,大大提高了海藻肥的适用范围,同时也可以保证海藻肥对土壤的酸性调节效果,进而保证有机蔬菜对海藻肥的吸收,提高海藻肥的利用率。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

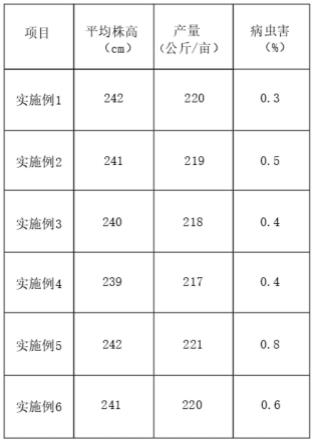

26.图1为本发明一实施例中一种适用于有机蔬菜种植的海藻肥实施例对比图;

27.图2为本发明一实施例中一种适用于有机蔬菜种植的海藻肥对比例对比图;

28.图3为本发明一实施例中发酵装置剖面图;

29.图4为图3中a处结构示意图;

30.图5为图3中b处结构示意图;

31.图6为本发明一实施例中发酵装置立体图。

32.图中:1.发酵内罐、101.发酵外罐、102.连接柱、103.连接环、104.加料管、105.排料管、106.冷却液、107.固定板、108.补冷液、109.泄压阀、110.补充管、111.透明板、2.集热板、201.散热杆、3.气泵、301.环形充气件、302.充气孔、303.输气管、4.活动式泄压机构、401.活动杆、402.受力板、403.密封板、404.密封柱、405.弹簧。

具体实施方式

33.以下将结合附图所示的各实施方式对本发明进行详细描述。但该等实施方式并不限制本发明,本领域的普通技术人员根据该等实施方式所做出的结构、方法或功能上的变换均包含在本发明的保护范围内。

34.实施例1

35.一种适用于有机蔬菜种植的海藻肥,按质量份数计包括泡叶藻、昆布混合料30份、腐殖酸5份、谷氨酰胺转胺酶和异淀粉酶2份、微量元素矿物质10份、改性剂2份和氢氧化钠10份。

36.一种的适用于有机蔬菜种植的海藻肥的生产工艺,包括以下步骤:

37.s1、将海藻原料用水浸泡、清洗,并r=30cm的漏勺进行沥干,使得海藻含水量为30%,再用剪刀剪碎,经胶体磨粉碎,过滤大颗粒固体,得到备用料;

38.s2、将备用料加入到搅拌容器中,向搅拌容器内加入5份腐殖酸、10份微量元素矿物质、2份改性剂和足量的水,在5℃的条件下以120r/min的搅拌速率,搅拌混合1h,得到混合液;

39.s3、将混合液加入到发酵容器中,并向发酵容器中加入2份谷氨酰胺转胺酶和异淀粉酶,控制恒温20℃,发酵2天,得到发酵液;

40.s4、将发酵液置于转速100r/min的恒温摇床内,在15℃的温度下,随时测量发酵液的ph值,不断微量添加10份氢氧化钠,保持ph值9,得到海藻肥初始液;

41.s5、将海藻肥初始液直接作为最终液态海藻肥或烘干为薄片或粉末状成为固态海藻肥均可。

42.实施例2

43.一种适用于有机蔬菜种植的海藻肥,按质量份数计包括泡叶藻、昆布混合料32份、腐殖酸5.8份、谷氨酰胺转胺酶和异淀粉酶3份、微量元素矿物质11份、改性剂2.7份和氢氧化钠12份。

44.一种的适用于有机蔬菜种植的海藻肥的生产工艺,包括以下步骤:

45.s1、将海藻原料用水浸泡、清洗,并r=30cm的漏勺进行沥干,使得海藻含水量为33%,再用剪刀剪碎,经胶体磨粉碎,过滤大颗粒固体,得到备用料;

46.s2、将备用料加入到搅拌容器中,向搅拌容器内加入5.8份腐殖酸、11份微量元素矿物质、2.7份改性剂和足量的水,在5.5℃的条件下以150r/min的搅拌速率,搅拌混合1.5h,得到混合液;

47.s3、将混合液加入到发酵容器中,并向发酵容器中加入3份谷氨酰胺转胺酶和异淀粉酶,控制恒温23℃,发酵2天,得到发酵液;

48.s4、将发酵液置于转速105r/min的恒温摇床内,在17℃的温度下,随时测量发酵液的ph值,不断微量添加12份氢氧化钠,保持ph值9.5,得到海藻肥初始液;

49.s5、将海藻肥初始液直接作为最终液态海藻肥或烘干为薄片或粉末状成为固态海藻肥均可。

50.实施例3

51.一种适用于有机蔬菜种植的海藻肥,按质量份数计包括泡叶藻、昆布混合料38份、腐殖酸6.5份、谷氨酰胺转胺酶和异淀粉酶3.7份、微量元素矿物质13份、改性剂3.6份和氢

氧化钠12.8份。

52.一种的适用于有机蔬菜种植的海藻肥的生产工艺,包括以下步骤:

53.s1、将海藻原料用水浸泡、清洗,并r=30cm的漏勺进行沥干,使得海藻含水量为45%,再用剪刀剪碎,经胶体磨粉碎,过滤大颗粒固体,得到备用料;

54.s2、将备用料加入到搅拌容器中,向搅拌容器内加入6.5份腐殖酸、13份微量元素矿物质3.6份改性剂和足量的水,在7℃的条件下以180r/min的搅拌速率,搅拌混合1.8h,得到混合液;

55.s3、将混合液加入到发酵容器中,并向发酵容器中加入3.6份谷氨酰胺转胺酶和异淀粉酶,控制恒温25℃,发酵2.5天,得到发酵液;

56.s4、将发酵液置于转速121r/min的恒温摇床内,在19℃的温度下,随时测量发酵液的ph值,不断微量添加12.8份氢氧化钠,保持ph值9.8,得到海藻肥初始液;

57.s5、将海藻肥初始液直接作为最终液态海藻肥或烘干为薄片或粉末状成为固态海藻肥均可。

58.实施例4

59.一种适用于有机蔬菜种植的海藻肥,按质量份数计包括泡叶藻、昆布混合料42份、腐殖酸7.6份、谷氨酰胺转胺酶和异淀粉酶5份、微量元素矿物质13.8份、改性剂5份和氢氧化钠13.6份。

60.一种的适用于有机蔬菜种植的海藻肥的生产工艺,包括以下步骤:

61.s1、将海藻原料用水浸泡、清洗,并r=30cm的漏勺进行沥干,使得海藻含水量为50%,再用剪刀剪碎,经胶体磨粉碎,过滤大颗粒固体,得到备用料;

62.s2、将备用料加入到搅拌容器中,向搅拌容器内加入7.6份腐殖酸、13.8份微量元素矿物质5份改性剂和足量的水,在8.6℃的条件下以220r/min的搅拌速率,搅拌混合2h,得到混合液;

63.s3、将混合液加入到发酵容器中,并向发酵容器中加入5份谷氨酰胺转胺酶和异淀粉酶,控制恒温26℃,发酵2.7天,得到发酵液;

64.s4、将发酵液置于转速135r/min的恒温摇床内,在21℃的温度下,随时测量发酵液的ph值,不断微量添加13.6份氢氧化钠,保持ph值10,得到海藻肥初始液;

65.s5、将海藻肥初始液直接作为最终液态海藻肥或烘干为薄片或粉末状成为固态海藻肥均可。

66.实施例5

67.一种适用于有机蔬菜种植的海藻肥,按质量份数计包括泡叶藻、昆布混合料46份、腐殖酸8.9份、谷氨酰胺转胺酶和异淀粉酶5.5份、微量元素矿物质14份、改性剂6.3份和氢氧化钠14份。

68.一种的适用于有机蔬菜种植的海藻肥的生产工艺,包括以下步骤:

69.s1、将海藻原料用水浸泡、清洗,并r=30cm的漏勺进行沥干,使得海藻含水量为53%,再用剪刀剪碎,经胶体磨粉碎,过滤大颗粒固体,得到备用料;

70.s2、将备用料加入到搅拌容器中,向搅拌容器内加入8.9份腐殖酸、14份微量元素矿物质6.3份改性剂和足量的水,在9.3℃的条件下以270r/min的搅拌速率,搅拌混合2.8h,得到混合液;

71.s3、将混合液加入到发酵容器中,并向发酵容器中加入5.5份谷氨酰胺转胺酶和异淀粉酶,控制恒温29℃,发酵3天,得到发酵液;

72.s4、将发酵液置于转速140r/min的恒温摇床内,在23℃的温度下,随时测量发酵液的ph值,不断微量添加14份氢氧化钠,保持ph值9.6,得到海藻肥初始液;

73.s5、将海藻肥初始液直接作为最终液态海藻肥或烘干为薄片或粉末状成为固态海藻肥均可。

74.实施例6

75.一种适用于有机蔬菜种植的海藻肥,按质量份数计包括泡叶藻、昆布混合料50份、腐殖酸10份、谷氨酰胺转胺酶和异淀粉酶6份、微量元素矿物质15份、改性剂7份和氢氧化钠15份。

76.一种的适用于有机蔬菜种植的海藻肥的生产工艺,包括以下步骤:

77.s1、将海藻原料用水浸泡、清洗,并r=30cm的漏勺进行沥干,使得海藻含水量为60%,再用剪刀剪碎,经胶体磨粉碎,过滤大颗粒固体,得到备用料;

78.s2、将备用料加入到搅拌容器中,向搅拌容器内加入10份腐殖酸、15份微量元素矿物质7份改性剂和足量的水,在10℃的条件下以300r/min的搅拌速率,搅拌混合3h,得到混合液;

79.s3、将混合液加入到发酵容器中,并向发酵容器中加入6份谷氨酰胺转胺酶和异淀粉酶,控制恒温30℃,发酵3天,得到发酵液;

80.s4、将发酵液置于转速150r/min的恒温摇床内,在25℃的温度下,随时测量发酵液的ph值,不断微量添加15份氢氧化钠,保持ph值10,得到海藻肥初始液;

81.s5、将海藻肥初始液直接作为最终液态海藻肥或烘干为薄片或粉末状成为固态海藻肥均可。

82.在长期施用无机化肥的某ph值为1-5的已板结试验田中种植生菜进行实验,测量土壤中so42-质量浓度约在2%-7%,在翻犁后施用普通海藻肥,发现生菜的平均株高低于220cm,产量低于200公斤/亩,病虫害在1%;

83.在同一试验田上种植同样品种的生菜,且均在翻犁后施肥,采用实施例1-6中的海藻肥,参考图1所示可以发现,生菜的平均株高不低于240cm,产量均高于200公斤/亩,病虫害均在1%以下,大大提高了有机蔬菜在酸性土壤的产量,即实施例1-6中的海藻肥可以改善酸性浓度较高的土壤,保证有机蔬菜在酸性土壤对肥料的吸收,大大提高了海藻肥的利用率。

84.对比例1

85.对比例1与实施例6的不同之处在于:s3中,用等量的异淀粉酶代替谷氨酰胺转胺酶和异淀粉酶,其他均与实施例6相同。

86.对比例2

87.对比例2与实施例6的不同之处在于:s4中,用等量的氨水代替氢氧化钠,其他均与实施例6相同。

88.参考图2所示,可以发现,酶制剂和ph调节试剂对有机蔬菜的生长影响较小,即实施例6中的海藻肥不受酶制剂和ph调节试剂的种类影响,对改善酸性土壤不会产生影响。

89.参考图3-图6所示,发酵装置包括发酵内罐1,发酵内罐1的外侧设有发酵外罐101,

用于保护发酵内罐1。

90.优选的,发酵内罐1与发酵外罐101均为隔热材质,避免外界温度对发酵内罐1内混合液发酵时造成影响。

91.其中,发酵内罐1与发酵外罐101之间连接有多个连接柱102和连接环103,发酵内罐1与发酵外罐101通过连接柱102和连接环103进行固定。

92.优选的,连接柱102与连接环103与发酵内罐1和发酵外罐101均采用焊接的方式进行连接,保证发酵内罐1与发酵外罐101的连接牢固性。

93.另外,发酵内罐1上连接有加料管104和排料管105,加料管104和排料管105分别设于发酵内罐1的上下两端,且加料管104与排料管105均贯通发酵外罐101设置,即图3所示的位置,加料管104用于加入混合液,排料管105用于排出发酵液。

94.具体地,连接环103与发酵内罐1和发酵外罐101之间形成有冷却腔和补液腔,冷却腔内设有冷却液106,冷却液106用于冷却散热杆201,进而可以降低发酵内罐1内混合液时发酵时的温度,实现混合液的均温发酵。

95.优选的,冷却液106为水,便于取材,且无毒无害,另外,水的比热容大,不易升温或降温过快,保证混合液的均温发酵。

96.此外,补液腔内设有补冷液108,补冷液108也为水,用于降低冷却液106的温度,即当散热杆201将热量传递给冷却液106时,冷却液106温度会升高,利用补冷液108可以降低冷却液106的温度,保证冷却液106对发酵内罐1内混合液的持续保温效果,避免混合液因发酵放热而温度过高。

97.优选的,补冷液108的温度低于冷却液106的温度,以便利用补冷液108降温冷却液106。

98.参考图3-图6所示,发酵外罐101的侧壁上安装有固定板107,用于安装气泵3,发酵外罐101的顶部设有泄压阀109和补充管110,泄压阀109为单向阀,用于排出气泵3导入到冷却腔内的气体,避免冷却腔内气体压力过大,补充管110便于工作人员补充补冷液108。

99.其中,发酵外罐101的侧壁上设有透明板111,便于工作人员观察补液腔内补冷液108的余量情况,以便及时进行补充。

100.另外,发酵内罐1内设有集热板2,用于吸收混合液发酵时产生的热量。

101.具体地,集热板2上连接有多个均匀分布的散热杆201,散热杆201的一端贯通发酵内罐1设于冷却腔内,以便利用冷却腔内的冷却液106对散热杆201进行降温冷却,从而可以对发酵内罐1内的混合液进行冷却,避免混合液温度过高。

102.优选的,集热板2与散热杆201均为导热材质,起到隔热的作用。

103.参考图3-图6所示,固定板107上安装有气泵3,气泵3用于产生气体,利用气体搅拌混合冷却液106,保证冷却液106的冷却均匀性,也可以保证冷却液106与补冷液108的混合均匀性。

104.其中,冷却腔内设有环形充气件301,环形充气件301设于排料管105的外侧,环形充气件301的上端面设有多个充气孔302,气泵3与环形充气件301之间连接有输气管303,气泵3产生的气体通过输气管303进入到环形充气件301内,并通过充气孔302排出,上升的气体可以搅拌混合冷却液106,保证冷却液106对散热杆201的冷却均匀性。

105.参考图3-图6所示,连接环103上连接有一对活动式泄压机构4,用于有条件性的释

放补冷液108。

106.其中,活动式泄压机构4包括活动杆401,用于连接受力板402和密封板403。

107.另外,活动杆401的两端分别连接有受力板402和密封板403,受力板402设于冷却腔内,密封板403设于补液腔内,受力板402起到受力的作用,即当气泵3运行时,气泵3产生的气体经过输气管303、环形充气件301进入到冷却腔内,并在冷却腔内汇聚,此时,受力板402受到冷却腔内气体的挤压,密封板403用于安装密封柱404。

108.具体地,密封板403靠近受力板402的一面上连接有多个密封柱404,连接环103上开凿用与密封柱404相匹配的通孔,通过密封柱404插入到通孔内,起到密封的作用,避免补冷液108进入到冷却腔内。

109.此外,活动杆401的外侧设有弹簧405,弹簧405设于连接环103与受力板402之间,使得密封板403上的密封柱404在自然状态下插入到通孔内,用于起到密封作用。

110.具体使用时,通过加料管104将混合液加入到发酵内罐1内,密封加料管104,并加入酶制剂,混合液在酶制剂的作用下在发酵内罐1内发酵;

111.当混合液发酵时,混合液会产生热量,发酵内罐1内壁上的集热板2可以吸收发酵产生的热量,热量经过散热杆201传递到冷却腔内的冷却液106内,冷却液106可以反向冷却集热板2,进而可以使得混合液在发酵内罐1内恒温发酵;

112.随着混合液发酵时间的逐渐增长,混合液发酵产生的热量也就越多,此时,冷却液106会吸收大量的热而升温,工作人员打开气泵3,气泵3工作时产生气体,气体经过输气管303进入到环形充气件301内,并通过环形充气件301上的充气孔302排出,上升的气体可以搅拌冷却液106,使得冷却液106整体受热均匀,随着冷却腔内气体的逐渐增加,冷却腔内压强增大,冷却腔内的气体对受力板402产生挤压力;

113.当冷却腔内气体对受力板402的压力大于弹簧405的弹力和补冷液108对密封板403的压力时,冷却腔内气体带动活动杆401滑动,直到密封板403上的密封柱404脱离与通孔的卡合,此时,补冷液108通过通孔进入到冷却腔内,与冷却液106混合,并降低冷却液106的整体温度,且在上升气体的作用下,冷却液106与补冷液108能够充分混合均匀,保证冷却液106的整体温度均匀性,从而可以利用冷却液106持续降温混合液,保证混合液在均温下发酵。

114.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

115.此外,应当理解,虽然本说明书按照实施例加以描述,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1