石墨烯水溶液和石墨烯纳米片的制备方法与流程

1.本发明属于石墨烯技术领域,涉及石墨烯水溶液和石墨烯纳米片的制备方法。

背景技术:

2.石墨烯是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料,石墨烯具有优异的光学、电学、力学特性,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料。

3.自2004年石墨烯首次被科学家成功制备出以来,这种新材料受到了科学家们的广泛关注。由于石墨烯是零带隙半导体,在其上运动的电子类似无质量的相对论粒子,因而石墨烯表现出超高的电子迁移率(大于15000cm2/v

·

s),有望用于发展出更薄、导电速度更快的新一代电子元件或晶体管。同时石墨烯是现在世界上已知的最薄也是最硬的材料,其每100纳米距离上可承受的最大压力达到约2.9微牛,这一结果相当于施加55牛顿的压力才能使1米长的石墨烯断裂。不仅如此,石墨烯也是目前已知的比表面积最大的材料(理论比表面积达2675m2/g),因而有望在涂层,油墨及锂离子电池领域得到应用。另外,石墨烯在可见光波段是基本透明的(只吸收2.3﹪的光),因此它也适用于制造透明触控屏幕、光板、甚至是太阳能电池。

4.然而,实现这些应用需要大规模、低成本制备石墨烯,而目前石墨烯的制备方法或多或少存在一些问题,例如最初成功制备出石墨烯的机械剥离法,即用胶带不断撕石墨薄片的方法,虽然能得到高质量的石墨烯,但是耗时低产,不易实现大规模制备。又如后来广泛使用的氧化石墨再还原的方法,虽然能够低成本、大规模制备石墨烯,但是得到的石墨烯含有大量的含氧基团和缺陷,其导电性能较低,化学气相沉积技术的使用一度给大规模制备高质量的石墨烯带来曙光,然而该方法需要将石墨烯从基底上转移下来的过程,该过程相当麻烦且不易操作,因而抑制了其大规模的工业化应用。

5.另外,石墨的纯度对于石墨烯的运用很关键。当石墨烯应用在对其纯度要求比较高的领域中的时候,比如应用在电子领域、医药、太空航空,由于天然石墨中含有杂质,比如石英、二氧化硅、硫磺、铁(high ppm)、镍、灰尘等,导致石墨烯的纯度不高,现有技术无法满足这些领域中的高纯度要求,以及电子等方面应用的要求。

技术实现要素:

6.本发明的目的就是提供一种石墨烯水溶液和石墨烯纳米片的制备方法。其中,石墨烯水溶液中固体物质为极少层石墨烯、少层石墨烯和多层石墨烯。极少层石墨烯的层数为1~3层,少层石墨烯的层数为4~5层,多层石墨烯的层数为6~10层,石墨烯纳米片的层数为11~500层。

7.本发明方法具体是:

8.s1.选用粒径小于等于20μm的石墨颗粒;石墨颗粒的层数为百万级。

9.s2.将分散剂加入去离子水中,再加入石墨颗粒,得到胶体悬浮液;每千克石墨颗

粒加入15~25升去离子水中,所需分散剂0.1~0.3千克。

10.进一步,去离子水的电导率小于等于0.1μs/cm。去离子水中各种离子达到一定浓度以下,对品质影响较小。

11.进一步,分散剂为脱氧胆酸钠sdc、十二烷基苯磺酸钠sdbs、聚乙烯吡咯烷酮pvp、胆酸钠sc、十六烷基三甲基卤化铵ctax、十二烷基苯磺酸三乙醇胺tdbs中的一种。优选为脱氧胆酸钠sdc,脱氧胆酸钠sdc相对环境友好,不易挥发,稳定性好,分散效果好。

12.优先采用脱氧胆酸钠sdc作为分散剂的原理:脱氧胆酸钠是阳离子型表面活性剂,所以能够进入少层石墨烯的层间进行阻隔,起到很好的分层作用,同时起到了胶体稳定性,通过高压外力使石墨打散分层,同时由于石墨烯的边缘带负电遇到了带正电的脱氧胆酸钠,两者结合,这样脱氧胆酸纳带正电的一端就会在石墨烯层与层之间相互排斥,起到很好的层间阻隔作用,进而起到很好的分层效果,稳定了石墨烯的结构。

13.s3.搅拌剪切:将胶体悬浮液通过剪切设备进行搅拌剪切,得到石墨颗粒稳定存在形式的胶体溶液,胶体溶液中固体物质包括少层石墨烯、多层石墨烯、石墨烯纳米片和石墨颗粒。

14.进一步,剪切设备的工作转速为6000~10000转/分钟,工作时间为6~10小时。

15.进一步,搅拌剪切过程中加入消泡剂,消除出现的泡沫,消泡剂采用工业水性消泡剂。搅拌剪切过程中会出现起泡的现象,气泡会上浮至溶液的上表面,气泡会对接下来的步骤有影响,所以在需要将气泡进行消除,可以很好地去除气泡,同时因为是非常小的剂量,所以对少层石墨烯的纯度以及其他的性能影响是非常小的。

16.进一步,胶体溶液的固体物质中少层石墨烯的质量含量为0.1~0.2﹪,多层石墨烯的质量含量为0.5~1﹪,石墨烯纳米片的质量含量为5~10﹪,余量为石墨颗粒。

17.通过剪切设备搅拌和剪切石墨颗粒、去离子和分散剂的混合物,通过搅拌剪切后,可以得到石墨颗粒稳定存在形式的胶体液体,以少层石墨烯、多层石墨烯、石墨烯纳米片和石墨颗粒的状态共存。通过该处理过程,使得石墨颗粒被打散分层,搅拌剪切后,石墨颗粒稳定在胶体体系中,少层石墨烯、多层石墨烯、石墨烯纳米片和石墨颗粒保持在均匀稳定的体系中,为之后高压乳化做准备,石墨颗粒打散成粒径更小的颗粒是进入高压乳化设备进行高压乳化最理想的状态。

18.s4.超声波震荡:将胶体溶液导入超声波机或超声波电极机中,常温下进行1~3小时超声波震荡,超声频率为20~80khz。通过超声波震荡,一方面可以将夹杂在石墨层中的少层石墨烯和石墨烯纳米片进一步震荡出来,另一方面可以将胶体溶液震荡地更加均匀,使得溶质均匀地分布在溶液中,通过这个过程进一步提高了少层石墨烯、多层石墨烯和石墨烯纳米片的含量。

19.s5.高压乳化:将震荡后的胶体溶液置于高压均化器中,经10~15次高压均化,获得极少层石墨烯、少层石墨烯、多层石墨烯和石墨烯纳米片的石墨烯浆料。

20.进一步,高压乳化的压力为140~180mpa。压力在140mpa以下,由于不能克服石墨层与层之间范德华力,从而无法将石墨完全剥离开,少层石墨烯的产量比较低。压强低于140mpa,超声波震荡后胶体溶液中的石墨颗粒只能乳化得到石墨烯纳米片gnp和石墨颗粒,无法得到少层石墨烯flg和多层石墨烯m-flg。压力为140~160mpa时,随着压力增加效果相对更好;压力大于160mpa时,随着压力增加,效果相对提升不明显。

21.通过高压乳化将石墨颗粒进一步乳化成极少层石墨烯、少层石墨烯、多层石墨烯和石墨烯纳米片,在这个过程中能够将少层石墨烯flg的浓度提升至0.5~8﹪,石墨烯纳米片gnp的浓度提升至40~60﹪,实现了少层石墨烯和石墨烯纳米片的高产率。

22.高压乳化可以将之前的超声波稳定胶体体系中的胶体混合物均质,均质效果非常有效,可以直接提高石墨烯的产量。

23.s6.离心分离:将石墨烯浆料通过离心机进行两次离心分离,第一次离心分离后取上清液进行第二次离心分离,第二次离心分离后的上清液即为石墨烯水溶液。

24.第一次离心分离为500~1500rpm的速度离心10~30分钟,分离出石墨颗粒;第二次离心分离为6000~10000rpm的速度离心30~60分钟,分离出石墨烯纳米片。

25.s7.将第二次离心后沉淀干燥,得到石墨烯纳米片。

26.进一步,s2中如果分散剂采用脱氧胆酸钠sdc,则将沉淀在250℃~350℃下真空烘干,去除混有的脱氧胆酸钠,得到更为纯净的石墨烯纳米片。

27.本发明方法解决了现有技术中存在的问题,实现了石墨烯水溶液和石墨烯纳米片两种产物的大规模、高质量生产,不仅提高了产品质量,而且实现了量产化。

28.本发明方法还具有以下有益效果:

29.1、本发明采用的石墨颗粒粒径小于等于20μm,得原材料石墨颗粒在预处理的过程中更容易被剪切、打散和分层,大大提高了效率和产量。

30.2、本发明方法选取去离子水作为溶剂添加易去除的分散剂,满足了对石墨烯纯度要求比较高的领域的需求。

31.3、采用超声波震荡,一方面可以将预处理过程后夹杂在石墨层中的少层石墨烯和石墨烯纳米片进一步震荡出来,另一方面可以将溶液震荡地更加均匀,使得溶质均匀地分布在胶体溶液中,通过这个过程进一步提高了少层石墨烯、多层石墨烯和石墨烯纳米片的含量。

32.4、采用高压乳化,能够将少层石墨烯的浓度提升至4.5~6﹪,石墨烯纳米片的浓度提升至45~60﹪,实现了少层石墨烯和石墨烯纳米片的高产化。

附图说明

33.图1为本发明一实施例制得的少层石墨烯的拉曼测量图;

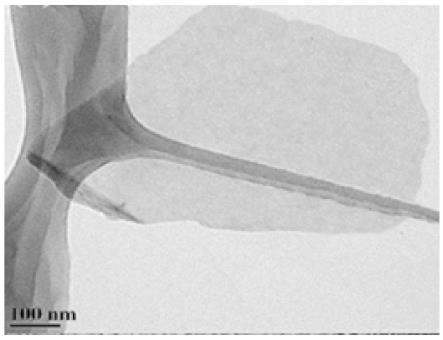

34.图2为本发明一实施例制得的的少层石墨烯的tem图像。

具体实施方式

35.以下结合实施例和附图对本发明技术方案做进一步说明。

36.石墨烯水溶液和石墨烯纳米片的制备方法,其中石墨烯水溶液中固体物质为极少层石墨烯、少层石墨烯和多层石墨烯。极少层石墨烯的层数为1~3层,少层石墨烯的层数为4~5层,多层石墨烯的层数为6~10层。石墨烯纳米片的层数为11~500层。

37.首先进行原材料的挑选和筛分。原材料的挑选:挑选天然的石墨颗粒,选取天然的石墨颗粒是因为天然的石墨颗粒在打散分离的时候人工耗能低,相对来说成本低,而人工合成的石墨颗粒在打散分离的时候耗能巨大,不容易分离,相对来说成本高。原材料筛分:将原材料通过电磁筛分仪进行筛分,筛分出粒径小于等于20μm的颗粒,其中电磁筛为现有

技术,将石墨颗粒分为四层,粒度》100μm、50μm<粒度≤100μm、20μm<粒度≤50μm,粒径≤20μm。通过层层筛选,最终得到粒径≤20μm的石墨颗粒,因为粒径越小,在下一步预处理中越容易剪切和分散,便于更好的分层。筛分后的石墨颗粒的层数为百万级。然后对筛分后的石墨颗粒制备少层石墨烯水溶液和石墨烯纳米片。

38.实施例1.

39.步骤(1)取200克脱氧胆酸钠sdc加入20升去离子水中(电导率0.08μs/cm),再加入1000克筛分后的天然石墨颗粒,得到胶体悬浮液。

40.步骤(2)搅拌剪切:将胶体悬浮液通过剪切设备进行搅拌剪切,剪切设备的工作转速为8000转/分钟,工作时间为8小时,得到石墨颗粒稳定存在形式的胶体溶液。胶体溶液中固体物质包括少层石墨烯、多层石墨烯、石墨烯纳米片和石墨颗粒。搅拌剪切过程中加入消泡剂,消泡剂采用工业水性消泡剂。

41.步骤(3)超声波震荡:将胶体溶液导入超声波机或超声波电极机中,常温下超声波震荡2小时,超声频率为40khz。

42.步骤(4)高压乳化:将震荡后的胶体溶液置于高压均化器中,经12次高压均化,获得极少层石墨烯、少层石墨烯、多层石墨烯和石墨烯纳米片的石墨烯浆料,高压乳化的压力为160mpa。

43.步骤(5)将石墨烯浆料通过离心机进行两次离心分离:第一次离心分离为1000rpm的速度离心20分钟,分离出石墨颗粒;取上清液进行第二次离心分离,第二次离心分离为8000rpm的速度离心45分钟,离心分离后的上清液即为石墨烯水溶液。

44.步骤(6)将第二次离心后沉淀在300℃下真空烘干,去除混有的脱氧胆酸钠,得到石墨烯纳米片。

45.使用拉曼测量图对生产进行了评估:如图1,高质量的少层石墨烯为2-3层。少层石墨烯tem图像如图2所示。整体看出,实施例1的产品具有很高质量。

46.实施例2.

47.步骤(1)取100克脱氧胆酸钠sdc加入15升去离子水中(电导率0.1μs/cm),再加入1000克筛分后的天然石墨颗粒,得到胶体悬浮液。

48.步骤(2)搅拌剪切:将胶体悬浮液通过剪切设备进行搅拌剪切,剪切设备的工作转速为10000转/分钟,工作时间为6小时,得到石墨颗粒稳定存在形式的胶体溶液。胶体溶液中固体物质包括少层石墨烯、多层石墨烯、石墨烯纳米片和石墨颗粒。

49.步骤(3)超声波震荡:将胶体溶液导入超声波机或超声波电极机中,常温下超声波震荡3小时,超声频率为20khz。

50.步骤(4)高压乳化:将震荡后的胶体溶液置于高压均化器中,经10次高压均化,获得极少层石墨烯、少层石墨烯、多层石墨烯和石墨烯纳米片的石墨烯浆料,高压乳化的压力为180mpa。

51.步骤(5)将石墨烯浆料通过离心机进行两次离心分离:第一次离心分离为500rpm的速度离心30分钟,分离出石墨颗粒;取上清液进行第二次离心分离,第二次离心分离为10000rpm的速度离心30分钟,离心分离后的上清液即为石墨烯水溶液。

52.步骤(6)将第二次离心后沉淀在250℃下真空烘干,去除混有的脱氧胆酸钠,得到石墨烯纳米片。

53.实施例3.

54.步骤(1)取300克脱氧胆酸钠sdc加入25升去离子水中(电导率0.06μs/cm),再加入1000克筛分后的石墨颗粒,得到胶体悬浮液。

55.步骤(2)搅拌剪切:将胶体悬浮液通过剪切设备进行搅拌剪切,剪切设备的工作转速为6000转/分钟,工作时间为10小时,得到石墨颗粒稳定存在形式的胶体溶液。胶体溶液中固体物质包括少层石墨烯、多层石墨烯、石墨烯纳米片和石墨颗粒。搅拌剪切过程中加入消泡剂,消泡剂采用工业水性消泡剂。

56.步骤(3)超声波震荡:将胶体溶液导入超声波机或超声波电极机中,常温下超声波震荡1小时,超声频率为80khz。

57.步骤(4)高压乳化:将震荡后的胶体溶液置于高压均化器中,经15次高压均化,获得极少层石墨烯、少层石墨烯、多层石墨烯和石墨烯纳米片的石墨烯浆料,高压乳化的压力为140mpa。

58.步骤(5)将石墨烯浆料通过离心机进行两次离心分离:第一次离心分离为1500rpm的速度离心10分钟,分离出石墨颗粒;取上清液进行第二次离心分离,第二次离心分离为6000rpm的速度离心1小时,离心分离后的上清液即为石墨烯水溶液。

59.步骤(6)将第二次离心后沉淀在350℃下真空烘干,去除混有的脱氧胆酸钠,得到石墨烯纳米片。

60.实施例4.

61.步骤(1)取180克十二烷基苯磺酸钠sdbs加入22升去离子水中(电导率0.1μs/cm),再加入1000克筛分后的石墨颗粒,得到胶体悬浮液。

62.步骤(2)搅拌剪切:将胶体悬浮液通过剪切设备进行搅拌剪切,剪切设备的工作转速为8500转/分钟,工作时间为7小时,得到石墨颗粒稳定存在形式的胶体溶液。胶体溶液中固体物质包括少层石墨烯、多层石墨烯、石墨烯纳米片和石墨颗粒。

63.步骤(3)超声波震荡:将胶体溶液导入超声波机或超声波电极机中,常温下超声波震荡1.5小时,超声频率为50khz。

64.步骤(4)高压乳化:将震荡后的胶体溶液置于高压均化器中,经11次高压均化,获得极少层石墨烯、少层石墨烯、多层石墨烯和石墨烯纳米片的石墨烯浆料,高压乳化的压力为150mpa。

65.步骤(5)将石墨烯浆料通过离心机进行两次离心分离:第一次离心分离为1200rpm的速度离心15分钟,分离出石墨颗粒;取上清液进行第二次离心分离,第二次离心分离为7000rpm的速度离心50分钟,离心分离后的上清液即为石墨烯水溶液。

66.步骤(6)将第二次离心后沉淀干燥,得到石墨烯纳米片。

67.实施例5.

68.步骤(1)取150克聚乙烯吡咯烷酮pvp加入16升去离子水中(电导率0.08μs/cm),再加入1000克筛分后的石墨颗粒,得到胶体悬浮液。

69.步骤(2)搅拌剪切:将胶体悬浮液通过剪切设备进行搅拌剪切,剪切设备的工作转速为8000转/分钟,工作时间为6小时,得到石墨颗粒稳定存在形式的胶体溶液。胶体溶液中固体物质包括少层石墨烯、多层石墨烯、石墨烯纳米片和石墨颗粒。搅拌剪切过程中加入消泡剂,消泡剂采用工业水性消泡剂。

70.步骤(3)超声波震荡:将胶体溶液导入超声波机或超声波电极机中,常温下超声波震荡2.5小时,超声频率为30khz。

71.步骤(4)高压乳化:将震荡后的胶体溶液置于高压均化器中,经13次高压均化,获得极少层石墨烯、少层石墨烯、多层石墨烯和石墨烯纳米片的石墨烯浆料,高压乳化的压力为170mpa。

72.步骤(5)将石墨烯浆料通过离心机进行两次离心分离:第一次离心分离为800rpm的速度离心25分钟,分离出石墨颗粒;取上清液进行第二次离心分离,第二次离心分离为9000rpm的速度离心40分钟,离心分离后的上清液即为石墨烯水溶液。

73.步骤(6)将第二次离心后沉淀干燥,得到石墨烯纳米片。

74.实施例6.

75.步骤(1)取200克胆酸钠sc加入18升去离子水中(电导率0.1μs/cm),再加入1000克筛分后的石墨颗粒,得到胶体悬浮液。

76.步骤(2)搅拌剪切:将胶体悬浮液通过剪切设备进行搅拌剪切,剪切设备的工作转速为7000转/分钟,工作时间为9小时,得到石墨颗粒稳定存在形式的胶体溶液。胶体溶液中固体物质包括少层石墨烯、多层石墨烯、石墨烯纳米片和石墨颗粒。

77.步骤(3)超声波震荡:将胶体溶液导入超声波机或超声波电极机中,常温下超声波震荡1小时15分钟,超声频率为70khz。

78.步骤(4)高压乳化:将震荡后的胶体溶液置于高压均化器中,经14次高压均化,获得极少层石墨烯、少层石墨烯、多层石墨烯和石墨烯纳米片的石墨烯浆料,高压乳化的压力为160mpa。

79.步骤(5)将石墨烯浆料通过离心机进行两次离心分离:第一次离心分离为1300rpm的速度离心18分钟,分离出石墨颗粒;取上清液进行第二次离心分离;第二次离心分离为7500rpm的速度离心50分钟,离心分离后的上清液即为石墨烯水溶液。

80.步骤(6)将第二次离心后沉淀干燥,得到石墨烯纳米片。

81.实施例7.

82.步骤(1)取250克十六烷基三甲基卤化铵ctax加入20升去离子水中(电导率0.09μs/cm),再加入1000克筛分后的石墨颗粒,得到胶体悬浮液。

83.步骤(2)搅拌剪切:将胶体悬浮液通过剪切设备进行搅拌剪切,剪切设备的工作转速为9000转/分钟,工作时间为7小时,得到石墨颗粒稳定存在形式的胶体溶液。胶体溶液中固体物质包括少层石墨烯、多层石墨烯、石墨烯纳米片和石墨颗粒。搅拌剪切过程中加入消泡剂,消泡剂采用工业水性消泡剂。

84.步骤(3)超声波震荡:将胶体溶液导入超声波机或超声波电极机中,常温下超声波震荡2小时40分钟,超声频率为30khz。

85.步骤(4)高压乳化:将震荡后的胶体溶液置于高压均化器中,经10次高压均化,获得极少层石墨烯、少层石墨烯、多层石墨烯和石墨烯纳米片的石墨烯浆料,高压乳化的压力为150mpa。

86.步骤(5)将石墨烯浆料通过离心机进行两次离心分离:第一次离心分离为1100rpm的速度离心12分钟,分离出石墨颗粒;取上清液进行第二次离心分离;第二次离心分离为8000rpm的速度离心60分钟,离心分离后的上清液即为石墨烯水溶液。

87.步骤(6)将第二次离心后沉淀干燥,得到石墨烯纳米片。

88.实施例8.

89.步骤(1)取300克十二烷基苯磺酸三乙醇胺tdbs加入25升去离子水中(电导率0.05μs/cm),再加入1000克筛分后的石墨颗粒,得到胶体悬浮液。

90.步骤(2)搅拌剪切:将胶体悬浮液通过剪切设备进行搅拌剪切,剪切设备的工作转速为8000转/分钟,工作时间为8小时,得到石墨颗粒稳定存在形式的胶体溶液。胶体溶液中固体物质包括少层石墨烯、多层石墨烯、石墨烯纳米片和石墨颗粒。搅拌剪切过程中加入消泡剂,消泡剂采用工业水性消泡剂。

91.步骤(3)超声波震荡:将胶体溶液导入超声波机或超声波电极机中,常温下超声波震荡80分钟,超声频率为70khz。

92.步骤(4)高压乳化:将震荡后的胶体溶液置于高压均化器中,经13次高压均化,获得极少层石墨烯、少层石墨烯、多层石墨烯和石墨烯纳米片的石墨烯浆料,高压乳化的压力为150mpa。

93.步骤(5)将石墨烯浆料通过离心机进行两次离心分离:第一次离心分离为900rpm的速度离心25分钟,分离出石墨颗粒;取上清液进行第二次离心分离,第二次离心分离为10000rpm的速度离心45分钟,离心分离后的上清液即为少层石墨烯水溶液。

94.步骤(6)将第二次离心后沉淀干燥,得到石墨烯纳米片。

95.以上实施例中,搅拌剪切后的胶体溶液的固体物质中少层石墨烯的质量含量为0.1~0.2﹪,多层石墨烯的质量含量为0.5~1﹪,石墨烯纳米片的质量含量为5~10﹪,余量为石墨颗粒。

96.在本发明方法是将生产少层石墨烯、多层石墨烯和石墨烯纳米片的工艺结合起来,以获得最高质量和最高浓度的产率,尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1