半导体装置的制造方法与流程

1.本公开涉及一种半导体装置的制造方法。

背景技术:

2.氮化物半导体膜等半导体膜例如在装配于成膜室内的基座之上载置多个晶片而形成(专利文献1、2)。

3.在基座有时会产生翘曲。此外,基座在成膜时在高温下暴露于腐蚀性气体而消耗,因此被频繁地更换。在基座的翘曲的方向或量在更换的前后不同的情况下,若成膜室内的成膜条件在更换的前后相同,则由于基座的翘曲的方向或量发生变化,因此形成于晶片上的膜的膜厚分布也发生变化。因此,以往,在基座更换后,为了决定适合批量生产的批量生产成膜条件而进行了膜的试制。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2004-95780号公报

7.专利文献2:日本特开2012-156196号公报

8.在以往的制造方法中,若为了增加载置于一个基座的晶片的数量而使基座大型化,则基座更换后的基座的翘曲的方向或量的变化量变大。因此,用于决定适合批量生产的批量生产成膜条件的试制次数会增加。

技术实现要素:

9.本公开的目的在于提供一种能减少试制的次数的半导体装置的制造方法。

10.本公开的半导体装置的制造方法具有以下工序:将第一基座装配于成膜装置;测定所述第一基座的翘曲的大小;根据所述测定出的第一基座的翘曲的大小设定第一初始成膜条件来作为所述成膜装置的成膜条件;以及将多个第一晶片载置于所述第一基座之上,在所述多个第一晶片以所述成膜条件形成第一膜,设定所述第一初始成膜条件的工序具有从储存有数据库的记录介质读出所述第一初始成膜条件的工序,所述数据库包括使基座的翘曲的大小与形成第一膜时的初始成膜条件建立了对应的多个数据。

11.发明效果

12.根据本公开,能减少试制的次数。

附图说明

13.图1是表示在mocvd法中使用的成膜室的内部的一个例子的示意图。

14.图2是将图1中的区域r放大表示的示意图。

15.图3是表示在图1中的区域r形成于晶片的gan膜的生长速率的分布的图。

16.图4是表示在mocvd法中使用的成膜室的内部的另一个例子的示意图。

17.图5是将图4中的区域r放大表示的示意图。

18.图6是表示在图4中的区域r形成于晶片的gan膜的生长速率的分布的图。

19.图7是表示在mocvd法中使用的成膜室的内部的又一个例子的示意图。

20.图8是将图7中的区域r放大表示的示意图。

21.图9是表示在图7中的区域r形成于晶片的gan膜的生长速率的分布的图。

22.图10是表示基座的翘曲的大小与生长速率之差的关系的一个例子的图。

23.图11是表示参考例的半导体装置的制造方法的流程图。

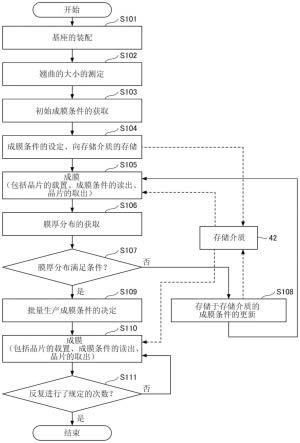

24.图12是表示实施方式的半导体装置的制造方法的流程图。

25.图13是表示在实施方式的半导体装置的制造方法中使用的成膜装置的示意图。

26.图14是表示基座的示意图。

27.图15是表示加热器单元的示意图。

28.图16是表示基座的表面的形状的近似方法的图。

29.图17是表示测定膜厚的点所排列的直线的一个例子的图。

30.图18是表示数据库的构建方法的流程图。

31.图19是表示实施方式的变形例的半导体装置的制造方法的流程图。

32.附图标记说明

33.1:成膜装置

34.2:成膜室

35.3:加热器单元

36.4、22:喷头

37.5:控制部

38.6:数据库

39.7、11、12、13:基座

40.7x:圆弧

41.8:凹穴(pocket)区域

42.9、21:壁

43.10:定向平面(orientation flat)

44.23:原料气体

45.24:排气气体

46.25:气流

47.26:半导体膜

48.27:ga升华气体

49.28:附着物

50.30:加热器

51.31:公转轴

52.41:记录介质

53.42、142:存储介质

54.l:直线

55.o:中心

56.r:区域

57.t:温度

58.w:晶片。

具体实施方式

59.[本公开的实施方式的说明]

[0060]

首先,列举本公开的实施方案来进行说明。

[0061]

〔1〕本公开的一个方案的半导体装置的制造方法具有以下工序:将第一基座装配于成膜装置;测定所述第一基座的翘曲的大小;根据所述测定出的第一基座的翘曲的大小设定第一初始成膜条件来作为所述成膜装置的成膜条件;以及将多个第一晶片载置于所述第一基座之上,在所述多个第一晶片以所述成膜条件形成第一膜,设定所述第一初始成膜条件的工序具有从储存有数据库的记录介质读出所述第一初始成膜条件的工序,所述数据库包括使基座的翘曲的大小与形成第一膜时的初始成膜条件建立了对应的多个数据。

[0062]

数据库包括使基座的翘曲的大小与形成第一膜时的初始成膜条件建立了对应的多个数据。因此,在装配基座后,从数据库读出与基座的翘曲的大小对应的初始成膜条件,并根据该初始成膜条件开始试制,由此能通过少的次数的试制来决定批量生产成膜条件。

[0063]

〔2〕在〔1〕中,也可以是,所述成膜装置具有对所述第一基座进行加热的多个加热器,所述成膜条件包括所述多个加热器的设定温度。在该情况下,易于通过少的次数的试制来决定适合批量生产的加热器平衡。

[0064]

〔3〕在〔2〕中,也可以是,所述多个加热器被配置为同心圆状。在该情况下,易于进行呈同心圆状载置于基座之上的多个第一晶片的温度控制。

[0065]

〔4〕在〔1〕~〔3〕中,也可以是,形成所述第一膜的工序具有通过金属有机化学气相沉积法使半导体膜外延生长的工序。在该情况下,易于决定用于氮化物半导体膜等半导体膜的批量生产成膜条件。

[0066]

〔5〕在〔1〕~〔4〕中,也可以是,在形成所述第一膜的工序之后,具有以下工序:获取所述第一晶片之上的所述第一膜的厚度的第一分布;以及在所述第一分布满足预先确定的膜厚分布条件的情况下,将所述初始成膜条件决定为批量生产成膜条件。在该情况下,能迅速地转变成批量生产。

[0067]

〔6〕在〔5〕中,也可以是,具有以下工序:在所述第一分布未满足所述膜厚分布条件的情况下,反复进行根据所述第一分布来变更所述成膜条件的工序、更换所述多个第一晶片的工序、在更换后的所述多个第一晶片以变更后的所述成膜条件形成所述第一膜的工序以及获取所述第一膜的厚度的所述第一分布的工序,直至所述第一分布满足所述膜厚分布条件为止;以及当所述第一分布满足所述膜厚分布条件时,将紧前的所述成膜条件决定为批量生产成膜条件。在该情况下,能通过少的次数的试制来决定批量生产成膜条件。

[0068]

〔7〕在〔5〕或〔6〕中,也可以是,在决定所述批量生产成膜条件的工序之后,具有以下工序:将多个第二晶片载置于所述第一基座之上,在所述多个第二晶片以所述批量生产成膜条件形成所述第一膜。在该情况下,能通过第一膜的批量生产来提高生产率。

[0069]

〔8〕在〔5〕~〔7〕中,也可以是,在将所述成膜条件决定为批量生产成膜条件的工序之后,具有以下工序:将使所述第一基座的翘曲的大小与所述批量生产成膜条件建立了对应的数据追加记录于储存有所述数据库的所述记录介质。在该情况下,通过数据的丰富化,

易于进一步减少之后的基座更换时的试制的次数。

[0070]

〔9〕在〔1〕~〔8〕中,也可以是,所述数据库储存于通过通信线路连接于所述成膜装置的外部的外部记录介质,所述多个数据从所述成膜装置的外部经由所述通信线路被追加至所述数据库。在该情况下,不使用成膜装置就能构建数据库。

[0071]

〔10〕在〔9〕中,也可以是,所述第一基座具有制造编号,所述多个数据根据所述制造编号被追加至所述数据库。在该情况下,例如基座的供应商能向数据库追加多个数据。

[0072]

[本公开的实施方式的详情]

[0073]

以下,对本公开的实施方式详细地进行说明,但本公开并不限定于此。需要说明的是,在本说明书和附图中,有时通过对具有实质上相同的功能构成的构成要素标注相同的附图标记来省略重复的说明。

[0074]

首先,对通过金属有机化学气相沉积(metal organic chemical vapor deposition:mocvd)法形成半导体膜的情况下的基座的形状与半导体膜的膜厚分布的关系进行说明。

[0075]

图1是表示在mocvd法中使用的成膜室的内部的一个例子的示意图。在图1中示出平面形状为圆形且能在径向载置五个晶片w的基座11。在基座11未产生翘曲,基座11的上表面是平坦的。在基座11的上表面以包围各个晶片w的方式设有用于限制晶片w的横向的移动的壁21。在基座11的上方设置有喷头22,从喷头22朝向晶片w喷射原料气体23,在晶片w的与喷头22对置的表面上形成半导体膜26。在成膜中,基座11以公转轴31为中心旋转。从正上方的喷头22朝向晶片w喷射原料气体23,并且存在从基座11的中心趋向外周的原料气体23的气流25。在成膜中未被消耗的原料气体23成为排气气体24,被排出至基座11的外部。在此,设为形成gan膜来作为半导体膜。在图1中,用双点划线包围的区域r是在径向载置晶片w的五个区域中的位于最外周侧的区域。当基座11被反复使用时,在壁21之上也生成gan的附着物28。

[0076]

图2是将图1中的区域r放大表示的示意图。图3是表示在图1中的区域r形成于晶片w的gan膜的生长速率的分布的图。图3表示模拟的结果。图3的横轴表示基座11的径向的位置,纵轴表示gan膜的生长速率。为了与后述的图6、图9进行比较,在纵轴示出了作为基准的生长速率gr0。在该模拟中,设为基座11的温度t在基座面内均匀。

[0077]

如在图2中反复示出的那样,在区域r中,从正上方的喷头22朝向晶片w喷射原料气体23,并且存在从基座11的中心趋向外周的原料气体23的气流25。此外,当基座11被反复使用时,在壁21之上也生成gan的附着物28。因此,ga从位于基座11的中心侧的壁21上的附着物28升华,ga升华气体27流入区域r内。因此,如图3所示,即使在使用没有翘曲的基座11并且基座11的温度在基座面内均匀的情况下,生长速率也不均匀。具体而言,在基座11的区域r内,生长速率在靠近中心的一侧大,随着趋向外周而变小。gan膜的厚度依赖于生长速率,因此gan膜的膜厚分布也是同样的。

[0078]

接着,对使用了产生了凸状的翘曲的基座的情况下的生长速率和膜厚的分布进行说明。图4是表示在mocvd法中使用的成膜室的内部的另一个例子的示意图。在图4中示出平面形状为圆形且能在径向载置五个晶片w的基座12。在基座12产生了凸状的翘曲。除了翘曲这一点,基座12具备与基座11相同的构成。

[0079]

图5是将图4中的区域r放大表示的示意图。图6是表示在图4中的区域r形成于晶片

w的gan膜的生长速率的分布的图。图6表示模拟的结果。图6的横轴表示基座12的径向的位置,纵轴表示gan膜的生长速率。在该模拟中,设为基座12的温度t在基座面内均匀。

[0080]

如图5所示,在使用产生了凸状的翘曲的基座12的情况下,与使用未产生翘曲的基座11的情况相比较,区域r中的晶片w与喷头22之间的距离大。因此,由于气流25,在到达晶片w之前成为排气气体24的原料气体23的比例高。因此,如图6所示,与图3的例子相比较,生长速率整体上低,此外,在区域r内,外周侧处的生长速率的下降显著。

[0081]

接着,对使用了产生了凹状的翘曲的基座的情况下的生长速率和膜厚的分布进行说明。图7是表示在mocvd法中使用的成膜室的内部的又一个例子的示意图。在图7中示出平面形状为圆形且能在径向载置五个晶片w的基座13。在基座13产生了凹状的翘曲。除了翘曲这一点,基座13具备与基座11相同的构成。

[0082]

图8是将图7中的区域r放大表示的示意图。图9是表示在图7中的区域r形成于晶片w的gan膜的生长速率的分布的图。图9表示模拟的结果。图9的横轴表示基座13的径向的位置,纵轴表示gan膜的生长速率。在该模拟中,设为基座13的温度t在基座面内均匀。

[0083]

如图8所示,在使用产生了凹状的翘曲的基座13的情况下,与使用未产生翘曲的基座11的情况相比较,区域r中的晶片w与喷头22之间的距离小。因此,即使存在气流25,在到达晶片w之前成为排气气体24的原料气体23的比例也低。因此,如图9所示,与图3的例子相比较,生长速率整体上高,此外,在区域r内,外周侧处的生长速率的下降微弱。

[0084]

图10是表示基座的翘曲的大小与生长速率之差的关系的一个例子的图。图10的横轴表示基座的翘曲的大小。翘曲的大小表示以基座的中心为基准的外周的高度,翘曲的大小为正表示基座翘曲成凹状,翘曲的大小为负表示基座翘曲成凸状。此外,图10的纵轴表示在晶片w内离基座的中心最近的区域与离基座的中心最远的区域之间的晶片w面内的生长速率之差的趋势的概略。如图10所示,晶片w面内的生长速率之差受到基座的翘曲的大小的影响。在图10所示的例子中,在基座沿着凹状的情况下,与基座沿着凸状的情况相比,生长速率之差小。

[0085]

如参照图1~图10说明过的那样,即使基座的面内的温度等成膜条件均匀且相同,gan膜等膜的生长速率和膜厚的分布也根据基座的翘曲的形态而不同。因此,期望在基座更换后以更换后的基座内的晶片面内膜厚的均匀性成为适合批量生产的值的方式确定批量生产成膜条件。

[0086]

(参考例)

[0087]

接着,对参考例的半导体装置的制造方法进行说明。在此,对从基座的更换起到确定适合批量生产的批量生产成膜条件并以批量生产成膜条件进行成膜为止的处理进行说明。图11是表示参考例的半导体装置的制造方法的流程图。

[0088]

在参考例的半导体装置的制造方法中,首先,将新的基座装配于成膜室(步骤s101)。接着,将在基座更换后最初进行的成膜的成膜条件存储于存储器等存储介质142(步骤s104)。成膜条件包括对基座进行加热的加热器的温度设定条件。更换紧后的最初的成膜条件始终使用相同条件。接着,将多个晶片载置于基座之上,从存储介质142读出成膜条件,以所读出的成膜条件在多个晶片形成gan膜等半导体膜。然后,将被进行了成膜的多个晶片从成膜室取出(步骤s105)。接着,从多个部位测定半导体膜的膜厚,获取膜厚分布数据(步骤s106)。接着,判断膜厚分布是否满足预先确定的膜厚分布条件(步骤s107)。

[0089]

如果膜厚分布未满足膜厚分布条件,则根据膜厚分布来变更成膜条件,更新存储于存储介质142的成膜条件的信息(步骤s108)。然后,在步骤s105中,将多个晶片载置于基座,从存储介质142读出更新后的成膜条件,以所读出的成膜条件在多个晶片形成gan膜等半导体膜,将形成有半导体膜的多个晶片取出至成膜装置的外部(步骤s105)。之后,反复进行步骤s105至步骤s108的处理,直至膜厚分布满足膜厚分布条件为止。

[0090]

当膜厚分布满足膜厚分布条件时,将紧前进行的成膜中的成膜条件决定为批量生产成膜条件(步骤s109)。然后,将多个晶片载置于基座之上,从存储介质142读出成膜条件,以所读出的成膜条件进行成膜,将被进行了成膜的多个晶片从成膜室取出(步骤s110)。作为批量生产工序,反复进行规定的次数的向多个晶片的成膜(步骤s111)。

[0091]

需要说明的是,为了流程图的方便,步骤s105被描绘为与步骤s110不同的工序,但步骤s105和步骤s110通过使用了相同的基座等的相同的成膜室来进行。

[0092]

通过这样的方法,能决定批量生产成膜条件,并以批量生产成膜条件进行成膜。

[0093]

然而,步骤s104中的更换基座后最初的成膜条件始终被固定而与基座的翘曲的大小无关,因此,若基座大型化,则步骤s105至步骤s108的处理的反复频度变高。因此,从基座的更换起至开始批量生产为止的时间变长,生产率的提高被抑制。此外,若直至适合批量生产的成膜条件被设定为止的试制次数增加,则此时使用的晶片和使用的原料气体增加,因此也会导致给最终的批量生产制品带来的构件成本的增加。

[0094]

以下说明的实施方式的半导体装置的制造方法是以减少步骤s105至步骤s108的处理的反复频度为目的而进行的。图12是表示实施方式的半导体装置的制造方法的流程图。图13是表示在实施方式的半导体装置的制造方法中使用的成膜装置的示意图。

[0095]

在图13所示的实施方式的半导体装置的制造方法中使用的成膜装置1例如是mocvd装置,具有成膜室2、加热器单元3、喷头4以及控制部5。在实施方式的半导体装置的制造方法中,通过mocvd法使半导体膜外延生长。加热器单元3和喷头4配置于成膜室2内。具备壁9的基座7装配于加热器单元3之上,加热器单元3对基座7进行加热。喷头4朝向载置于基座7之上的多个晶片w喷出原料气体。控制部5对加热器单元3和喷头4等进行控制。控制部5具备储存有数据库6的硬盘驱动器等记录介质41和存储成膜条件等数据的存储器等存储介质42。

[0096]

在图13中,作为一个实施方式,示出了成膜装置1具有控制部5的方式,但成膜装置1无需一定具备控制部5。也可以是控制部5配备于外部并通过通信线路等与成膜装置1连接的方式。此外,就连数据库6也可以是能经由通信线路等从外部写入数据的方式。在该情况下,数据库6储存于通过通信线路连接于成膜装置1的外部的外部记录介质。也可以是以下方式:按照提供基座7的外部供应商针对每个基座7标记的能标识各个基座7的制造编号,外部供应商针对相应的基座7将对应的翘曲的数据等从外部写入或追加至数据库6。

[0097]

在此,对加热器单元3进行说明。图14是表示基座7的示意图。图14是表示与喷头4对置的基座7的上表面侧的构造的图。图15是表示加热器单元3的示意图。图15是表示与基座7的下表面侧对置的加热器单元3的上表面侧的构造的图。如图14所示,基座7例如在一个圆周上具有十个载置晶片w的凹穴区域8,进而,在其外侧的另一个圆周上具有十六个凹穴区域8。就是说,基座7被构成为能载置26片晶片w。虽然在图14中省略了,但在凹穴区域8的周围设有与壁21相同的壁。如图15所示,加热器单元3具有被配置为同心圆状的多个加热器

30。加热器30被配置为与凹穴区域8重叠。多个加热器30的温度能独立地控制。因此,通过调整多个加热器30的设定温度,能调整根据加热器单元3的同心圆状的位置而不同的散热温度的平衡(加热器平衡)。

[0098]

数据库6包括使基座的翘曲的大小与形成半导体膜时的初始成膜条件建立了对应的多个数据。初始成膜条件例如包括多个加热器30的初始的设定温度。就是说,在数据库6中,与基座的翘曲的大小建立对应地记录有与加热器单元3的初始的加热器平衡相关的条件的数据。例如,在数据库6中记录有基座的翘曲的大小为-1mm的情况下的初始的加热器平衡的数据、基座的翘曲的大小为+0.5mm的情况下的初始的加热器平衡的数据以及基座的翘曲的大小为+1.0mm的情况下的初始的加热器平衡的数据。优选的是,在数据库6中包括更多的数据。

[0099]

在实施方式的半导体装置的制造方法中,如图12所示,首先,将新的基座7装配于成膜室2(步骤s101)。具体而言,将基座7装配于加热器单元3之上。基座7是第一基座的一个例子。

[0100]

接着,测定并获取基座7的翘曲的大小(步骤s102)。基座7的翘曲的大小是基座7的表面的最高的位置与最低的位置之间的高低差。在此,作为一个例子,将基座7翘曲成凹状的情况下、即中心侧比外周侧低的情况下的高低差设为正,将基座7翘曲成凸状的情况下、即中心侧比外周侧高的情况下的高低差设为负。基座7的表面的位置例如可以使用接触或非接触的位移计来测定。在测定基座7的形状时,无需测定基座7的整个表面的位置。例如,可以在中心与外周之间的三个以上的点测定位置,并根据其结果将基座7的形状近似为圆弧。图16是表示基座7的表面的形状的近似方法的图。在图16所示的例子中,基座7的直径为500mm,在通过中心的直线上测定距离中心50mm的两点、距离中心150mm的两点以及距离中心220mm的两点这合计六点的位置,基座7的表面的形状被近似为圆弧7x。

[0101]

测定基座7的翘曲的大小的机构可以配备于成膜装置1的外部。基座7的翘曲的大小可以在向成膜室2的装配前获取。或者,基座7的翘曲的大小也可以根据基座7的制造编号等个体标识信息,由基座7的制造商(外部供应商)预先与关联的信息一起提供。这些关联的信息可以经由通信线路等从外部预先储存于数据库6。

[0102]

需要说明的是,也可以使用曲率来代替翘曲的大小。在使用曲率的情况下,也是根据基座的曲率和直径唯一地求出翘曲的大小,因此与使用翘曲的大小是等价的。

[0103]

接着,获取并设定初始成膜条件(步骤s103)。具体而言,从储存有数据库6的记录介质41读出与基座7的翘曲的大小对应的初始成膜条件。在数据库6中没有与基座7的翘曲的大小一致的数据的情况下,例如可以读出差最小的翘曲的大小的初始成膜条件。就是说,在本实施方式中,初始成膜条件依赖于基座7的翘曲的大小。初始成膜条件例如包括与各加热器30的设定温度相关的条件、即与加热器单元3的加热器平衡相关的条件。初始成膜条件是第一初始成膜条件的一个例子。

[0104]

接着,将在步骤s103中获取到的初始成膜条件作为成膜条件存储于存储介质42(步骤s104)。接着,将多个晶片w载置于基座7之上,从存储介质42读出成膜条件,以所读出的成膜条件在多个晶片w形成半导体膜,将形成有半导体膜的多个晶片w取出至成膜装置1的外部(步骤s105)。在步骤s105中形成的半导体膜可以是单个膜,也可以是层叠有多个膜的层叠膜。例如,可以使用sic晶片来作为晶片w,形成从晶片w侧依次层叠有aln膜、gan膜、

algan膜以及gan膜的层叠膜来作为半导体膜。此外,晶片w例如被载置为形成于该晶片w的凹槽(notch)或定向平面位于将基座7的中心与该晶片w的中心连结的直线上。晶片w是第一晶片的一个例子,半导体膜是第一膜的一个例子。

[0105]

接着,测定半导体膜的膜厚,获取膜厚分布(步骤s106)。半导体膜的膜厚例如可以使用光谱椭偏仪来测定。半导体膜的膜厚例如在成膜时在将基座7的中心与该晶片w的中心连结的直线上的多个点进行测定。半导体膜的膜厚例如在晶片w的直径为约100mm(4英寸)的情况下以2mm间隔进行测定。图17是表示测定膜厚的点所排列的直线的一个例子的图。例如,如图17所示,在晶片w形成有定向平面10,在通过晶片w的中心o并垂直于定向平面10的直线l上的多个点测定膜厚。

[0106]

接着,判断晶片w内的膜厚分布是否满足预先确定的膜厚分布条件(步骤s107)。例如,判断膜厚是否在预先确定的范围内。

[0107]

如果膜厚分布未满足膜厚分布条件,则根据膜厚分布来变更成膜条件,更新存储于存储介质42的成膜条件的信息(步骤s108)。然后,在步骤s105中,更换多个晶片w,从存储介质42读出更新后的成膜条件,以所读出的成膜条件在多个晶片w形成半导体膜。之后,反复进行步骤s105至步骤s108的处理,直至膜厚分布满足膜厚分布条件为止。

[0108]

当膜厚分布满足膜厚分布条件时,将紧前进行的成膜中的成膜条件作为批量生产成膜条件从而决定为最终的成膜条件(步骤s109)。然后,将多个晶片w载置于基座之上,从存储介质42读出成膜条件,以所读出的成膜条件进行成膜,将被进行了成膜的多个晶片从成膜室取出(步骤s110)。作为批量生产工序,反复进行规定的次数的向多个晶片的成膜(步骤s111)。在步骤s110中使用的晶片w是第二晶片的一个例子。

[0109]

通过这样的方法,能决定批量生产成膜条件,并以批量生产成膜条件进行成膜。在批量生产工序中形成半导体膜后,形成保护膜和布线等,完成半导体装置。

[0110]

在本实施方式中,初始成膜条件依赖于基座7的翘曲的大小。因此,能减少直至膜厚分布满足膜厚分布条件为止的步骤s105至步骤s108的处理的反复频度。就是说,能减少试制的次数。根据情况,也可能会不反复进行步骤s105至步骤s108的处理就能直接决定批量生产成膜条件。

[0111]

因此,能缩短从基座7的更换起至开始批量生产为止的时间从而提高生产率。此外,还能减少用于试制的晶片w和原料气体的量从而减少构件成本。

[0112]

此外,在本实施方式中,作为成膜条件的一个例子调整了加热器的设定温度。膜厚分布特别容易受到温度的影响,因此,根据本实施方式,易于决定适合适当的批量生产的加热器平衡。此外,多个加热器30被配置为同心圆状,因此易于进行呈同心圆状载置于基座7之上的多个晶片w的温度控制。

[0113]

在通过mocvd法形成gan、algan等半导体膜的情况下,基座容易消耗,但根据本实施方式,即使进行基座的更换,也能通过少的次数的试制来决定批量生产成膜条件。

[0114]

在此,对构建数据库6的方法进行说明。图18是表示数据库6的构建方法的流程图。

[0115]

在该构建方法中,首先,将基座7装配于成膜室(步骤s101)。接着,测定基座7的翘曲的大小(步骤s102)。接着,获取初始成膜条件(步骤s103)。与参考例同样地,初始成膜条件可以是不依赖于基座7的翘曲的成膜条件。

[0116]

接着,将在步骤s103中获取到的初始成膜条件作为成膜条件存储于存储介质42

(步骤s104)。接着,将多个晶片w载置于基座7之上,从存储介质42读出成膜条件,以所读出的成膜条件在多个晶片w形成半导体膜,将形成有半导体膜的多个晶片w取出至成膜装置1的外部(步骤s105)。接着,测定半导体膜的膜厚,获取膜厚分布(步骤s106)。接着,判断膜厚分布是否满足预先确定的膜厚分布条件(步骤s107)。

[0117]

如果膜厚分布未满足膜厚分布条件,则根据膜厚分布来变更成膜条件,更新存储于存储介质42的成膜条件的信息(步骤s108)。然后,在步骤s105中,更换多个晶片w,从存储介质42读出更新后的成膜条件,以所读出的成膜条件在多个晶片w形成半导体膜。之后,反复进行步骤s105至步骤s108的处理,直至膜厚分布满足膜厚分布条件为止。

[0118]

当膜厚分布满足膜厚分布条件时,将紧前进行的成膜中的成膜条件决定为与在步骤s102中获取到的翘曲的大小对应的初始成膜条件(步骤s209),将该初始成膜条件记录于数据库6(步骤s210)。

[0119]

如此一来,使基座7的翘曲的大小与形成半导体膜时的初始成膜条件建立了对应的一个数据被添加至数据库6。通过对规定的数量的基座7执行这样的处理来构建数据库6(步骤s211)。

[0120]

需要说明的是,如图19所示,优选的是,在图12所示的制造方法中,在批量生产成膜条件的决定(步骤s109)之后,也将使该基座7的翘曲的大小与批量生产成膜条件建立对应的数据作为使基座7的翘曲的大小与初始成膜条件建立对应的数据追加记录于储存有数据库6的记录介质41(步骤s212)。这是因为,通过数据的丰富化,能在之后的基座7更换时进一步减少步骤s105至步骤s108的处理的频度。

[0121]

加热器30的设定温度可以针对多个加热器30的全部独立地调整,也可以将多个加热器30划分为多个组,在组内调整为相同。例如,在加热器单元3包括十个加热器30的情况下,可以划分为每五个一组的两组,属于各组的五个加热器30的设定温度设为相同。

[0122]

以上,对实施方式进行了详细叙述,但并不限定于特定的实施方式,在权利要求书所记载的范围内,可以进行各种变形和变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1