一种自支撑多晶金刚石制备方法与流程

本发明涉及金刚石制备,特别涉及一种自支撑多晶金刚石制备方法。

背景技术:

1、金刚石是集众多优异性能于一身的材料,其硬度可达10000kg/mm2,热导率在室温下高达2000w/(m·k),禁带宽度为5.47ev,比常用的半导体si材料的禁带宽度高5倍左右,从紫外(>227nm)到远红外几乎全波段透明等,其优异的力学、热学、电学及光学性能使其在机械加工及防护、热沉、光学窗口、半导体等行业具有广阔的应用前景。

2、单晶金刚石在生长时,当前只能用同质外延法生长,因而难以制造成大尺寸的片材或者膜材,产业化时,只能制造出颗粒状的,且成本高昂,应用范围也因此受限。相比之下多晶金刚石可以通过异质外延法生长,衬底可以是金刚石以外的材料,可以是单晶衬底,也可以是多晶衬底,因此可以制备成较大尺寸片状、膜状的材料,并在半导体封装、热沉材料、窗口材料等领域内得以应用。

3、当前主流的金刚石制备方法,包括高温高压法,化学气相沉积法(即cvd法),其中高温高压法只能制备尺寸较小的金刚石,化学气相沉积法的沉积腔体和尺寸更容制备成大尺寸的,因而可以制备出符合半导体行业使用的金刚石片。多晶金刚石片在生长时,其内部应力较大,与生长衬底之间存在热膨胀系数的差异,会使金刚石片在生长、降温或抛光等过程中因为应力原因产生裂纹甚至裂片。裂纹、裂片均会导致金刚石片的报废和无法使用,严重影响到产品品质、生产成本以及应用推广。

4、同时化学气相沉积法需要在生长衬底上进行多晶金刚石片的外延生长,为了避免金刚石产生裂纹,同时也降低加工难度,当前行业内一般在生长完成后,都选择通过化学、物理方法腐蚀掉衬底,从而剥离金刚石片。这种方法衬底无法重复使用,且腐蚀会通常带来废水、废液等极易污染环境的产物,这就会带来成本的增加,工序时间的延长,和资源的浪费。

技术实现思路

1、本方案的一个目的在于提供一种自支撑多晶金刚石制备方法,该方法可高质量生长多晶金刚石,解决了多晶金刚石生长过程中出现裂纹,生长完成后因剥离衬底产生的污染及高成本,工序多,时间长和资源浪费问题。

2、为达到上述目的,本方案如下:

3、一种自支撑多晶金刚石制备方法,该方法包括:

4、以物理剥离的方式,将衬底与在所述衬底上生长的自支撑多晶金刚石分离,获得自支撑多晶金刚石;

5、其中,所述自支撑多晶金刚石为片状或膜状。

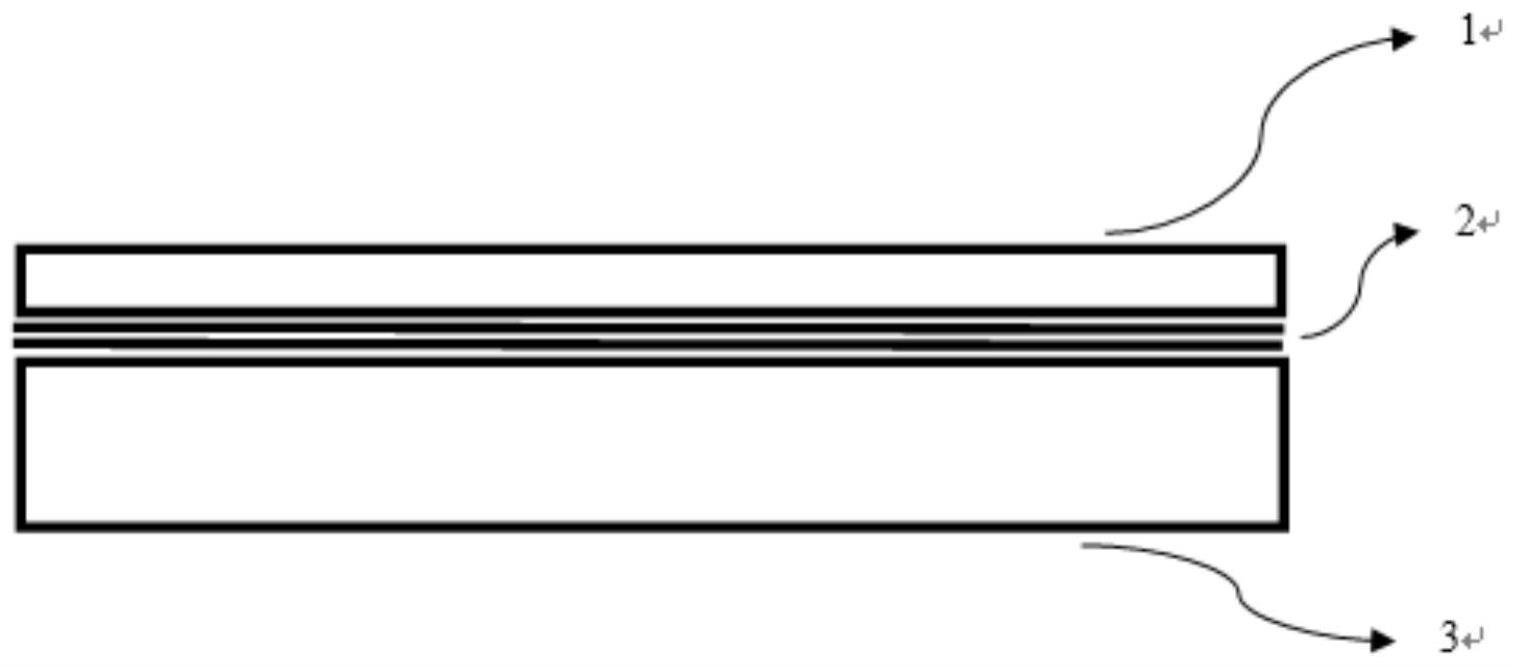

6、优选的,在衬底与在所述衬底上生长的自支撑多晶金刚石之间具有一中间层;所述自支撑多晶金刚石在所述中间层的表面上生长;

7、所述中间层为石墨烯层;

8、所述石墨烯层包含两层或两层以上的石墨烯薄膜;

9、所述石墨烯层通过逐层转移的方式转移到所述衬底表面上;

10、所述自支撑多晶金刚石在所述石墨烯层表面上生长。

11、在本申请中引入石墨烯层作为中间层,金刚石在石墨烯上生长。石墨烯作为二维材料,层间作用力较低,容易形成层间滑移,因此采用多层石墨烯薄膜作为中间层生长金刚石,一方面可以避免金刚石与衬底之间的热膨胀系数不匹配造成的裂纹,同样还可以借助热膨胀系数的不匹配及石墨烯层间偏弱的结合力,使金刚石与衬底之间更容易剥离,避免了腐蚀衬底的方法;

12、且由于在石墨烯上生长金刚石属于同质生长,晶格匹配度高,利于实现高质量生长。因为石墨烯作为碳的同素异形体之一,在生长金刚石时,可以较好的实现成核和生长,因为晶格匹配度高,金刚石的生长质量也能更好,内部应力更小,利于进一步降低裂纹的产生概率。

13、在本方案的一个实施例中,衬底的材质包括碳化硅,硅,蓝宝石,石英,玻璃和金属中的一种或由其中几种形成的复合材料。

14、在本方案的一个实施例中,通过化学气相沉积法(cvd)在所述衬底上生长自支撑多晶金刚石。

15、本方案中,借助金刚石与衬底间不同的热膨胀系数,在降温时通过石墨烯层间滑移,辅助金刚石剥离,甚至可以在降温时就实现自动剥离金刚石片,极大的降低了剥离的难度,避免了腐蚀衬底的方法剥离。

16、在本方案的一个实施例中,通过人工操作和/或治具,使衬底与在所述衬底上生长的自支撑多晶金刚石分离,获得自支撑多晶金刚石;

17、或

18、通过衬底与在所述衬底上生长的自支撑多晶金刚石在降温过程中出现分离而获得自支撑多晶金刚石。

19、以物理剥离的方式分离还可以包括以震荡的方式,使衬底与在所述衬底上生长的自支撑多晶金刚石分离,获得自支撑多晶金刚石;或

20、以施加吸力的方式,使衬底与在所述衬底上生长的自支撑多晶金刚石分离,获得自支撑多晶金刚石。

21、为了避免石墨烯在生长金刚石时,被刻蚀掉,同时也是为了保障层间滑移效果。相较于在衬底上原位生长石墨烯,本方案中采用多层石墨烯的方案,并优选通过逐层转移的方式将多层石墨烯转移到衬底上,这样可以使石墨烯层间间距更大,进一步降低层间作用力,提升技术效果。

22、对于转移到衬底上的石墨烯层,本方案中优选石墨烯层包含多层石墨烯薄膜;所述石墨烯层的厚度为2~100个碳原子层厚度;优选所述石墨烯层的厚度为5~20个碳原子层厚度。

23、在通过化学气相沉积法制备自支撑多晶金刚石时,优选在沉积腔内的气体包含氢气和甲烷;还包含氩气,氮气,氧气,二氧化碳,一氧化碳和水汽中的一种或多种;

24、所述沉积腔内的环境压强为100pa~100000pa;

25、所述沉积腔内的生长温度为700℃~1300℃。

26、本方案中衬底在与衬底上生长的自支撑多晶金刚石分离后经过简单处理,还可以重复使用,极大的减少了资源浪费,降低了生产成本。

27、本方案的有益效果如下:

28、本方案通过在衬底和多晶金刚石之间引入逐层转移的多层石墨烯层,借由石墨烯层与层之间的作用力低,容易形成层间滑移,解决了金刚石生长时,因为金刚石与衬底之间的热膨胀系数不一致,导致的裂纹裂片问题;

29、借助金刚石与衬底间不同的热膨胀系数,以及石墨烯层间偏弱的结合力,在降温时通过石墨烯层间滑移,辅助金刚石剥离,降低了剥离的难度,避免了腐蚀衬底的方法;

30、所剥离后的生长衬底,经过简单处理后,还可以重复使用,极大的减少了资源浪费,降低了生产成本。

技术特征:

1.一种自支撑多晶金刚石制备方法,其特征在于,该方法包括:

2.根据权利要求1所述的自支撑多晶金刚石制备方法,其特征在于,在衬底与在所述衬底上生长的自支撑多晶金刚石之间具有一中间层;所述自支撑多晶金刚石在所述中间层的表面上生长;

3.根据权利要求1所述的自支撑多晶金刚石制备方法,其特征在于,所述衬底的材质包括碳化硅,硅,蓝宝石,石英,玻璃和金属中的一种或由其中几种形成的复合材料。

4.根据权利要求1所述的自支撑多晶金刚石制备方法,其特征在于,在所述衬底上生长的自支撑多晶金刚石是通过化学气相沉积法在衬底上生长。

5.根据权利要求1所述的自支撑多晶金刚石制备方法,其特征在于,所述以物理剥离的方式,将衬底与在所述衬底上生长的自支撑多晶金刚石分离,获得自支撑多晶金刚石的步骤包括:

6.根据权利要求1所述的自支撑多晶金刚石制备方法,其特征在于,所述以物理剥离的方式,将衬底与在所述衬底上生长的自支撑多晶金刚石分离,获得自支撑多晶金刚石的步骤包括:

7.根据权利要求1所述的自支撑多晶金刚石制备方法,其特征在于,所述以物理剥离的方式,将衬底与在所述衬底上生长的自支撑多晶金刚石分离,获得自支撑多晶金刚石的步骤包括:

8.根据权利要求1所述的自支撑多晶金刚石制备方法,其特征在于,所述以物理剥离的方式,将衬底与在所述衬底上生长的自支撑多晶金刚石分离,获得自支撑多晶金刚石的步骤包括:

9.根据权利要求2所述的自支撑多晶金刚石制备方法,其特征在于,石墨烯层为多层石墨烯薄膜,所述石墨烯层的厚度为2~100个碳原子层厚度;优选所述石墨烯层的厚度为5~20个碳原子层厚度。

10.根据权利要求4所述的自支撑多晶金刚石制备方法,其特征在于,在沉积腔内通过化学气相沉积法在衬底上生长自支撑多晶金刚石,所述沉积腔内的气体包含氢气和甲烷;还包含氩气,氮气,氧气,二氧化碳,一氧化碳和水汽中的一种或多种;

技术总结

本方案公开了一种自支撑多晶金刚石制备方法,该方法包括在传统金刚石的生长衬底的生长面,逐层转移多层石墨烯薄膜,制备成含中间层的生长衬底;在含中间层的生长衬底表面,生长制备多晶金刚石片;多晶金刚石片生长完成后,降温取出,通过纯机械法辅助剥离金刚石片,剥离金刚石后的生长衬底可以重复使用。该方法可高质量生长多晶金刚石,解决了多晶金刚石生长过程中出现裂纹,生长完成后因剥离衬底产生的污染及高成本,工序多,时间长和资源浪费等问题。

技术研发人员:王炜,沈大勇,谭化兵,瞿研

受保护的技术使用者:常州第六元素半导体有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!