一种轨道交通专用水泥及其生产工艺的制作方法

1.本发明涉及水泥及生产工艺领域,特别涉及为一种轨道交通专用水泥及其生产工艺。

背景技术:

2.轨道交通是指运营车辆需要在特定轨道上行驶的一类交通工具或运输系统。常见的轨道交通有铁路、地铁、高铁等,随着我国城市交通建设的高速发展、水泥使用量逐年增加,对建筑施工质量的要求也越来越高,由于轨道交通的技术指标及特征的特殊性,轨道交通所用到的水泥需要更好的抗折、抗断裂等性能,因此需要一种轨道交通专用水泥,来进行轨道交通建设。

技术实现要素:

3.本发明旨在提高水泥硬度和抗裂的问题,提供一种轨道交通专用水泥及其生产工艺。

4.本发明为解决技术问题采用如下技术手段:本发明提供一种轨道交通专用水泥及其生产工艺,由以下材料按重量份加工而成:初料:100-120份;硬化剂:2-3份;石膏粉:6-8份;粉煤灰:6-8份。

5.进一步的,所述硬化剂包括二氧化钛和五氧化二磷,所述五氧化二磷和二氧化钛的比值为2:1。

6.进一步的,所述初料由以下成分按重量份组成:石灰石:80-85份;砂岩:4-6份;粘土:8-10份;校正原料:4-6份;珍珠岩:4-8份;陶粒:6-9份。

7.进一步的,所述校正原料包括铝矾土、硫铁矿渣,所述铝矾土和硫铁矿渣的比值为1:1。

8.s1、将初料放入破碎机中进行破碎,破碎之后进行均匀混合,混合完毕后,将初料进行烘干,烘干之后放入球磨机中进行反复粉磨,得到粒度50-100微米之间的生料;s2、将生料放入生料均化库中进行均化,均化后将生料喂入预热器中完成预热和预分解;

s3、将s2预分解后的生料放入回转窑中进行高温煅烧,并控制高温煅烧温度于960℃-1000℃之间,进行煅烧15-20min,并得到熟料;s4、将煅烧后的熟料放入篦冷机中进行冷却至60-80℃,并加入石膏粉、粉煤灰以及硬化剂,进行均匀混合;s5、将s4混合后的熟料中加入助磨剂粉磨,再次用球磨机进行粉磨;s6、将粉磨后的熟料放入选粉机进行筛选出符合标准的水泥成品,不符合标准的水泥成品再次用球磨机进行粉磨直到符合标准为止。

9.进一步的,所述助磨剂包括三乙醇胺、三异丙醇胺、多元醇。

10.进一步的,所述s6中符合标准的熟料粉磨的比表面积控制于300m2/kg-400m2/kg之间。

11.进一步的,所述s2中进行预热和预分解时控制一级出筒口的温度于380-410℃之间,分解炉出口温度控制于800-840℃之间。

12.本发明提供了轨道交通专用水泥及其生产工艺,具有以下有益效果:(1)该轨道专用水泥和道路水泥相比具有更强的抗折抗压强度以及更好的耐磨性,列车在该水泥上进行行驶时水泥不容易出现开裂和破碎的情况。

13.(2)该轨道专用水泥和道路水泥相比,该水泥具有一定的吸声的能力,能够降低列车在行驶过程中产生的噪音。

14.附图说明

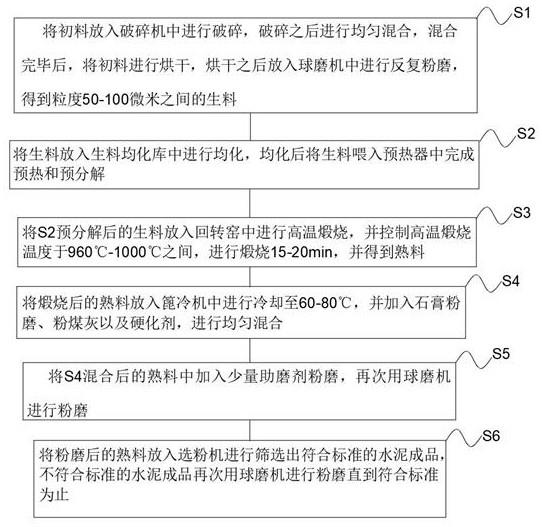

15.图1为本发明一种轨道交通专用水泥生产工艺的流程图。

16.本发明为目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

17.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.下面将结合本发明的实施例中的附图,对本发明的实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.本发明提供一种轨道交通专用水泥,由以下材料按重量份加工而成:初料:100-120份;硬化剂:2-3份;石膏粉:6-8份;粉煤灰:6-8份;所述硬化剂包括二氧化钛和五氧化二磷,所述五氧化二磷和二氧化钛的比值为2:1;所述初料由以下成分按重量份组成:石灰石:80-85份;砂岩:4-6份;

粘土:8-10份;校正原料:4-6份;珍珠岩:4-8份;陶粒:6-9份;所述校正原料包括铝矾土、硫铁矿渣,所述铝矾土和硫铁矿渣的比值为1:1。

20.上述粘土由硅酸盐矿物在地球表面风化后形成,其主要成分为氧化硅和氧化铝;珍珠岩是一种火山喷发的酸性 熔岩 ,经急剧冷却而成的玻璃质岩石,其主要成分为氧化硅和氧化铁;陶粒是一种在回转窑中经发泡生产的轻骨料,陶粒的主要成分为氢氧化钙。

21.参考附图1,为本发明一实施例中的一种轨道专用水泥生产工艺的流程图,其中:实施例1:s1、将初料放入破碎机中进行破碎,破碎之后进行均匀混合,混合完毕后,将初料进行烘干,烘干之后放入球磨机中进行反复粉磨,得到粒度50-100微米之间的生料;s2、将生料放入生料均化库中进行均化,均化后将生料喂入预热器中完成预热和预分解;s3、将s2预分解后的生料放入回转窑中进行高温煅烧,并控制高温煅烧温度于960℃-1000℃之间,进行煅烧15-20min,并得到熟料;s4、将煅烧后的熟料放入篦冷机中进行冷却至60-80℃,并加入石膏粉、粉煤灰以及硬化剂,进行均匀混合;s5、将s4混合后的熟料中加入助磨剂粉磨,再次用球磨机进行粉磨;s6、将粉磨后的熟料放入选粉机进行筛选出符合标准的水泥成品,不符合标准的水泥成品再次用球磨机进行粉磨直到符合标准为止;其中在s2步骤中将生料放入预热器进行预热分解时需要控制一级出筒口的温度于380-410℃之间,分解炉出口温度控制于800-840℃之间;所述初料由以下成分按重量份组成:石灰石:80-85份;粘土:8-10份;校正原料:4-6份;所述助磨剂包括三乙醇胺、三异丙醇胺、多元醇;所述校正原料包括铝矾土、硫铁矿渣,所述铝矾土和硫铁矿渣的比值为1:1;将符合标准的熟料粉磨的比表面积控制于300m2/kg-400m2/kg之间;将得到的产品平均性能进行记录并与《gbt13693-2017道路硅水泥》的标准进行对比。

22.实施例2:s1、将初料放入破碎机中进行破碎,破碎之后进行均匀混合,混合完毕后,将初料进行烘干,烘干之后放入球磨机中进行反复粉磨,得到粒度50-100微米之间的生料;s2、将生料放入生料均化库中进行均化,均化后将生料喂入预热器中完成预热和预分解;s3、将s2预分解后的生料放入回转窑中进行高温煅烧,并控制高温煅烧温度于960℃-1000℃之间,进行煅烧15-20min,并得到熟料;

s4、将煅烧后的熟料放入篦冷机中进行冷却至60-80℃,并加入石膏粉、粉煤灰以及硬化剂,进行均匀混合;s5、将s4混合后的熟料中加入助磨剂粉磨,再次用球磨机进行粉磨;s6、将粉磨后的熟料放入选粉机进行筛选出符合标准的水泥成品,不符合标准的水泥成品再次用球磨机进行粉磨直到符合标准为止;其中在s2步骤中将生料放入预热器进行预热分解时需要控制一级出筒口的温度于380-410℃之间,分解炉出口温度控制于800-840℃之间;所述初料由以下成分按重量份组成:石灰石:80-85份;砂岩:4-6份;粘土:8-10份;校正原料:4-6份;珍珠岩:4-8份;陶粒:6-9份;所述助磨剂包括三乙醇胺、三异丙醇胺、多元醇;所述校正原料包括铝矾土、硫铁矿渣,所述铝矾土和硫铁矿渣的比值为1:1;将符合标准的熟料粉磨的比表面积控制于300m2/kg-400m2/kg之间;将得到的产品平均性能进行记录并与《gbt13693-2017道路硅水泥》的标准进行对比。

23.实施例3:s1、将初料放入破碎机中进行破碎,破碎之后进行均匀混合,混合完毕后,将初料进行烘干,烘干之后放入球磨机中进行反复粉磨,得到粒度50-100微米之间的生料;s2、将生料放入生料均化库中进行均化,均化后将生料喂入预热器中完成预热和预分解;s3、将s2预分解后的生料放入回转窑中进行高温煅烧,并控制高温煅烧温度于960℃-1000℃之间,进行煅烧15-20min,并得到熟料;s4、将煅烧后的熟料放入篦冷机中进行冷却至60-80℃,并加入石膏粉、粉煤灰以及硬化剂,进行均匀混合;s5、将s4混合后的熟料中加入助磨剂粉磨,再次用球磨机进行粉磨;s6、将粉磨后的熟料放入选粉机进行筛选出符合标准的水泥成品,不符合标准的水泥成品再次用球磨机进行粉磨直到符合标准为止;其中在s2步骤中将生料放入预热器进行预热分解时需要控制一级出筒口的温度于380-410℃之间,分解炉出口温度控制于800-840℃之间;所述初料由以下成分按重量份组成:石灰石:80-85份;砂岩:4-6份;粘土:8-10份;校正原料:4-6份;珍珠岩:4-8份;

陶粒:6-9份;所述硬化剂包括二氧化钛和五氧化二磷,所述五氧化二磷和二氧化钛的比值为2:1;所述助磨剂包括三乙醇胺、三异丙醇胺、多元醇;所述校正原料包括铝矾土、硫铁矿渣,所述铝矾土和硫铁矿渣的比值为1:1;将符合标准的熟料粉磨的比表面积控制于300m2/kg-400m2/kg之间;将得到的产品平均性能进行记录并与《gbt13693-2017道路硅水泥》的标准进行对比。对比例:先将初级配料(石灰石、铝矾土、转炉渣、硅石)按一定比例均匀混合在一起,在原料磨中并进行粉磨,得到一定细度的生料;将生料入库均化;经均化的生料再通过预热分解处理;利用煤磨加工过的煤粉为原料在回转窑中将对均化的生料进行高温煅烧;对高温熟料进行急速冷却后,得到专用水泥熟料;专用水泥熟料、粉煤灰和石膏粉按一定比例均匀混合,经过辊压机进行预处理,经初步筛选后,细粉直接进入选粉机斗提中,粗粉进入水泥磨中进行粉磨,在水泥磨中添加助磨剂粉磨,磨粉后输送进选粉机斗提中;在选粉斗提中加入矿渣微粉,使其与成品充分混合;再次通过选粉机进行筛选,不合标准的粗粉筛选出并输送回水泥磨中进行再次墨粉循环,将符合标准的熟料粉磨的比表面积控制于300m2/kg-400m2/kg之间;助磨剂包括三乙醇胺、三异丙醇胺、多元醇;所述对比例水泥由以下材料按重量份加工制备而成:石灰石:80-85份;铝矾土:4-6份;转炉渣:8-10份;硅石:4-8份;矿渣微粉:2-3份;石膏粉:6-8份;粉煤灰:6-8份。

24.测试例1:将本发明实施例1-3制备的一种轨道交通专用水泥进行对比,结果见表1: 比面积初凝终凝3天抗折28天抗折3天抗压28天抗压标准指标300-450≥90≤720≥4.0≥7.5≥22.0≥42.5控制指标300-400≥120≤240≥4.0≥7.5≥22.0≥42.5实施例13321542104.98.224.848.3实施例23361602025.48.525.448.6实施例33361611967.610.429.456.8对比例3391592135.28.325.347.9由表1可知,本发明实施例1-3制备的轨道交通专用水泥的性能要优于道路硅酸水

泥和对比例的水泥,具体表现在是以硬化剂(即二氧化钛和五氧化二磷)为基础的,在水泥制备后加入一定量的硬化剂可以使水泥熟料在水化和硬化时,起到强化水泥提高水泥强度的作用,使水泥具有更高的抗折抗压强度以及更好的耐磨性,与此同时,在水泥生料中加入一定量的珍珠岩和陶粒进行煅烧可以使水泥具有一定的的吸声降噪效果,从而可以解决列车在运行时,产生的噪音过大的问题。

25.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1