一种孔结构均匀的多孔高熵碳化物超高温隔热材料及制备方法

1.本发明涉及超高温隔热材料领域,具体为一种孔结构均匀的多孔高熵碳化物超高温隔热材料及制备方法。

背景技术:

2.随着航天航空事业的快速发展,高超声速飞行器的速度越来越快(》10ma),气动加热效应明显并导致飞行器表面温度急剧升高至2000℃以上,对飞行器的安全性造成严重威胁。现有的传统隔热材料(如:氧化硅、莫来石、碳纤维增强陶瓷基复合材料等)的承温极限《1650℃,不能满足苛刻服役环境的需要。目前,耐高温性最好、能够在高温或者反应氛围下保持物理和化学稳定性的一类材料是超高温陶瓷。超高温陶瓷一般是指熔点在3000℃以上、服役温度大于2000℃的过渡金属(zr、hf、ta、nb、ti等)的碳化物、硼化物以及氮化物,具有很高的硬度、刚度、熔点,较好的耐烧蚀性和相稳定性(w.g.fahrenholtz,et al.,scr.mater.(材料快报)2016(129):94-99)。

3.但碳化物超高温陶瓷的密度较大、热导率较高(如:hfc的密度为12.67g/cm3,zrc的热导率为33.50w/(m

·

k)),限制了其作为轻质隔热材料的实际应用。众所周知,高熵效应能够造成晶格畸变显著降低材料的热导率,如高熵碳化物(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c的热导率为6.45w/(m

·

k),明显小于单金属主元碳化物(x.yan,et al.,j.am.ceram.soc.(美国陶瓷学会杂志)2018(101):4486-4491)。此外,引入多孔结构也能够极大降低超高温碳化物陶瓷的密度和热导率,实现部件减重和超级隔热的目标。

4.然而,超高孔隙率和高强度间存在本质矛盾,实现高孔隙率的同时必然会降低材料的力学性能。由直接发泡法所制备的多孔陶瓷通常具有较大的孔径分布范围(几十至几百微米左右),孔结构差别较大,不利于获得高强度。

技术实现要素:

5.本发明的目的在于提供一种孔结构均匀的多孔高熵碳化物超高温隔热材料及制备方法,该隔热材料通过冷冻注模工艺制备,解决超高温陶瓷作为隔热材料应用时存在密度较大、热导率较高的难题。

6.本发明的技术方案是:

7.一种孔结构均匀的多孔高熵碳化物超高温隔热材料,该隔热材料的化学式为(zrahfbnbctid)c,其中:各过渡金属元素化学计量比为0.05《(a、b、c或d)《0.5,a+b+c+d=1,高熵碳化物为单相面心立方晶体结构固溶体。

8.所述的孔结构均匀的多孔高熵碳化物超高温隔热材料,优选的,各过渡金属元素物质的量相同。

9.所述的孔结构均匀的多孔高熵碳化物超高温隔热材料,四元高熵碳化物(zrahfbnbctid)c的孔隙率为75~93%,孔径分布为10.1~120.2μm,密度为0.50~2.30g/

cm3,压缩强度为0.30~23.60mpa,热导率为0.20~1.60w/(m

·

k)。

10.所述的孔结构均匀的多孔高熵碳化物超高温隔热材料的制备方法,具体步骤如下:

11.(1)将不同摩尔比的zrc粉、hfc粉、nbc粉、tic粉球磨混合后,干燥、过筛得到混合碳化物粉末;

12.(2)配制浆料:以莰烯为溶剂,不断搅拌并加入分散剂、混合碳化物粉末、烧结助剂、粘结剂,搅拌均匀后得到浆料;

13.(3)冷冻注模:步骤(2)得到的浆料注模后进行冷冻处理,然后置于真空中干燥,取出脱模,得到坯体;

14.(4)高温烧结:先将坯体在管式炉进行预烧结,然后在碳管炉进行高温烧结,最后制备出多孔高熵碳化物。

15.所述的孔结构均匀的多孔高熵碳化物超高温隔热材料的制备方法,步骤(1)中,zrc粉、hfc粉、nbc粉、tic粉的原始粒径为0.5~5μm,纯度≥96wt%。

16.所述的孔结构均匀的多孔高熵碳化物超高温隔热材料的制备方法,步骤(2)中的浆料以质量份数计,加入莰烯45~75份,分散剂0.1~4份,混合碳化物粉末25~55份、烧结助剂0.1~4份、粘结剂0.5~5份。

17.所述的孔结构均匀的多孔高熵碳化物超高温隔热材料的制备方法,在40~85℃下混合搅拌10min~3h后,浆料的固含量为3~25vol%。

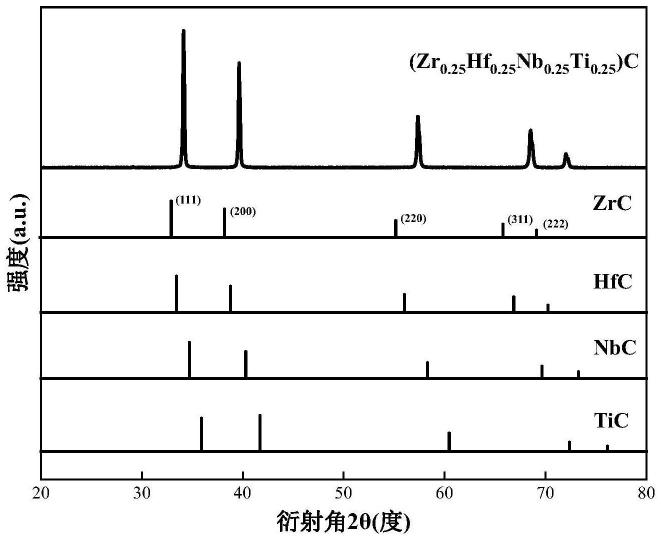

18.所述的孔结构均匀的多孔高熵碳化物超高温隔热材料的制备方法,所用分散剂为texaphor 963、span 65、异硬脂酸、硬脂酸中的一种或两种以上,所用烧结助剂为聚碳硅烷、硅化钼、氮化硅、碳化硅中的一种或两种以上,所用粘结剂为聚碳硅烷、聚苯乙烯、石蜡、texaphor 963中的一种或两种以上。

19.所述的孔结构均匀的多孔高熵碳化物超高温隔热材料的制备方法,步骤(3)中,冷冻温度为-192~35℃,冷冻时间为0.1~48h,干燥时间为6~72h。

20.所述的孔结构均匀的多孔高熵碳化物超高温隔热材料的制备方法,步骤(4)中,预烧结为在1300~1600℃下保温1~5h,高温烧结为在1800~2200℃下保温1~5h。

21.本发明的设计思想是:

22.针对超高温碳化物密度较大以及热导率较高的问题,通过引入高熵效应和超高孔隙率,实现超高温碳化物的轻质化和超级隔热性能。采用冷冻注模工艺制备多孔高熵碳化物,获得均匀小孔的微观结构,保持高孔隙率的同时仍具有良好的强度。在配置浆料的过程中使用莰烯作为溶剂,莰烯在结晶时体积收缩约2%,远低于以水作为溶剂在冷冻时约9%的体积膨胀;莰烯的饱和蒸汽压远大于冰,在室温下即可升华干燥,对制备环境要求不高;莰烯结晶时具有枝晶生长的特征,在干燥后能够获得相互连通的三维网状孔隙结构特征。

23.因此,本发明通过引入多主元固溶强化和控制均匀的孔结构以实现高孔隙率材料良好的力学强度。莰烯基-冷冻干燥法一般可以获得均匀的孔结构,孔径分布仅有几十微米,是一种实现均匀结构多孔陶瓷的有效方法。另外,还可以通过添加烧结助剂进一步提高多孔材料的力学性能,同时实现高孔隙率和高强,从而发展出高性能的轻质超高温超级隔热材料。

24.本发明具有以下优点和有益效果:

25.1.本发明中基体材料新颖——(zr,hf,nb,ti)c四元高熵碳化物超高温陶瓷。

26.2.本发明采用的制备方法可实现超高温陶瓷的超高孔隙率(~93%)。

27.3.本发明制备的多孔陶瓷具有均匀小孔的结构特征,在保持高孔隙率的同时具有较好的强度。

28.4.本发明操作方便,工艺简单,在室温下即可进行冷冻和干燥,坯体外观形貌完好、无明显裂纹。

29.总之,本发明通过高熵效应和超高孔隙率能够显著降低超高温陶瓷的密度和热导率,从而实现隔热材料轻质和超级隔热的目标。采用莰烯基-冷冻注模工艺制备均匀小孔的多孔高熵碳化物,在保持低热导率和高孔隙率的同时还具有良好的强度。该方法克服了制备多孔陶瓷的复制模板法强度低,以及直接发泡法孔径分布不均匀的缺点,在室温下可完成冷冻过程,干燥后坯体收缩率较小、外观形貌完整并且强度较好,能够实现近净尺寸成型。

附图说明

30.图1为实施例1制备的高熵超高温碳化物多孔陶瓷的x射线衍射谱图。

31.图2为实施例2制备的高熵超高温碳化物多孔陶瓷的扫描电镜照片。

具体实施方式

32.在具体实施过程中,本发明孔结构均匀的多孔高熵碳化物超高温隔热材料的制备方法如下:首先以碳化锆、碳化铪、碳化铌、碳化钛混合粉末为原料,以莰烯为溶剂,加入分散剂、粘结剂、烧结助剂配制成均匀的混合粉末陶瓷浆料,然后利用冷冻注模法得到多孔陶瓷坯体,最后在高温下进行无压烧结,制备出多孔高熵碳化物(zr,hf,nb,ti)c隔热材料。所制备的高熵碳化物多孔陶瓷为单相的面心立方晶体结构固溶体,各元素均匀分布,孔隙率以及孔尺寸的可调控范围大,具有耐超高温、高孔隙率、均匀小孔、低热导率的特征。

33.下面,将结合实施例中的附图进一步完整地阐述清楚本发明的技术方案。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。

34.实施例1

35.本实施例中,由10vol%固含量陶瓷浆料得到一种高孔隙率高熵碳化物(zr

0.25

hf

0.25

nb

0.25

ti

0.25

)c,该孔结构均匀的多孔高熵碳化物超高温隔热材料的制备方法如下:

36.粒径为1~3μm的zrc、hfc、tic、nbc粉末按照摩尔比1:1:1:1进行配料,以乙醇为球磨介质,将配好的粉料放入行星球磨机中球磨、干燥、过筛,得到均匀的混合碳化物粉末。分别称取莰烯10ml和span 65 0.14g,在80℃下混合搅拌10min后,称取混合碳化物粉末9.04g和聚碳硅烷0.14g,加入莰烯中搅拌2h,最后称取聚苯乙烯0.44g,加入搅拌2h,得到分散均匀的陶瓷浆料,然后开始注模,将注模后的模具放入在室温下冷冻12h,接着取出放于冷冻干燥机中进行真空干燥12h。将脱模后的坯体首先在管式炉1500℃预烧结2h,接着在碳管炉2000℃高温烧结1.5h,最终得到多孔高熵碳化物(zr

0.25

hf

0.25

nb

0.25

ti

0.25

)c超高温隔热材料。

37.本实施例中,多孔高熵碳化物(zr

0.25

hf

0.25

nb

0.25

ti

0.25

)c孔隙率为85.2%,孔径分

布17.2~110.8μm,平均孔径44.8μm。由图1的x射线衍射图谱表明,(zr

0.25

hf

0.25

nb

0.25

ti

0.25

)c已形成单相固溶体,晶体结构为面心立方,而不是由zrc、hfc、nbc、tic四种相组成。

38.实施例2

39.本实施例中,由极低固含量5vol%陶瓷浆料得到一种高孔隙率高熵碳化物(zr

0.2

hf

0.35

nb

0.3

ti

0.15

)c,该孔结构均匀的多孔高熵碳化物超高温隔热材料的制备方法如下:

40.粒径为0.5~2μm的zrc、hfc、tic、nbc按照摩尔比2:3.5:3:1.5进行配料,以乙醇为球磨介质,将配好的粉料放入行星球磨机中球磨、干燥、过筛,得到均匀的混合碳化物粉末。分别称取莰烯83ml和异硬脂酸0.53g,在65℃下混合搅拌1h后,称取混合碳化物粉末35.54g和氮化硅0.71g,加入莰烯中持续搅拌3h,最后加入texaphor 963 2.76g,搅拌2h,得到分散均匀的陶瓷浆料,然后开始注模,将注模后的模具放入冷冻箱中冷冻0.5h,接着取出放于冷冻干燥机中,真空干燥8h,最后取出进行脱模。将坯体首先在管式炉1600℃预烧结1h,接着在碳管炉1850℃高温烧结3h,最终得到多孔高熵碳化物(zr

0.2

hf

0.35

nb

0.3

ti

0.15

)c超高温隔热材料。

41.本实施例中,多孔高熵碳化物(zr

0.2

hf

0.35

nb

0.3

ti

0.15

)c孔隙率为92.6%,孔径分布为20.3~110.8μm,平均孔径为51.5μm,热导率为0.26w/(m

·

k),压缩强度为0.59mpa。由图2扫描电镜照片可知,该材料在孔隙结构上表现出三维连通孔的特征,呈现出均匀小孔的特点。

42.实施例3

43.本实施例中,由15vol%固含量陶瓷浆料得到一种高孔隙率高熵碳化物(zr

0.2

hf

0.2

nb

0.3

ti

0.3

)c,该孔结构均匀的多孔高熵碳化物超高温隔热材料的制备方法如下:

44.粒径为2~4μm的zrc、hfc、tic、nbc按照摩尔比2:2:3:3进行配料,以乙醇为球磨介质,将配好的粉料放入行星球磨机中球磨、干燥、过筛,得到均匀的混合碳化物粉末。分别称取莰烯30ml和texaphor 963 0.98g,在55℃下混合搅拌2h后,称取混合碳化物粉末48.81g和mosi

2 0.49g,加入莰烯中搅拌3h,最后称取石蜡0.83g,加入搅拌2h,得到分散均匀的陶瓷浆料,然后开始注模,将注模后的模具放入冰箱中冷冻36h,接着取出放于冷冻干燥机中,进行真空干燥64h。将脱模后的坯体首先在管式炉1350℃预烧结3h,接着在碳管炉2150℃高温烧结1h,最终得到多孔高熵碳化物(zr

0.2

hf

0.2

nb

0.3

ti

0.3

)c超高温隔热材料。

45.本实施例中,多孔高熵碳化物(zr

0.2

hf

0.2

nb

0.3

ti

0.3

)c孔隙率为76.4%,孔径分布为10.9~87.1μm,平均孔径为37.4μm,热导率为1.40w/(m

·

k),压缩强度为22.5mpa。

46.实施例结果表明,本发明采用冷冻注模工艺所制备的多孔高熵碳化物具有超高孔隙率、低热导率和高强度的特点,并且孔径分布范围较小、微观结构均匀,是一种综合性能优异的轻质超高温隔热材料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1