一种利用石英砂尾矿制备的乳白石英锭及其制备方法与流程

1.本发明涉及石英技术领域,尤其涉及一种利用石英砂尾矿制备的乳白石英锭及其制备方法。

背景技术:

2.高纯度乳白石英玻璃,单位体积内气泡总表面积大,增加热辐射在石英玻璃内的散射,提高热阻力,广泛用于半导体、太阳能各种石英器件的隔热部位,作为热绝缘体用于法兰、垫片和垫圈,隔热密封,用于太阳能电池片制程,也可适用于多数严格的半导体制程。

3.目前生产不透明乳白石英玻璃的方法多采用真空电阻炉熔融法、单棒法、气炼法,这几种方法制成的乳白石英玻离普遍存在气泡大小不均匀、热稳定性较差,急冷急热易炸裂,热加工焊接面易变成透明玻璃,改变了乳白石英的应用特性,加热过程中,存在不稳定性,可导致断裂,同时这几种方法所用的原料为普通石英矿石粉碎加工提纯与发泡配料混合而成,具有纯度低,配料存在不稳定性,只能用在低端的远红外加热领域,如:取暖器、消毒柜、微波炉等各类电加热器具。

技术实现要素:

4.为此,本发明所要解决的技术问题在于克服现有技术中制备石英乳白砣需要加入添加剂来制造孔隙的缺陷,制备的乳白石英锭气泡不均匀、纯度低等问题。

5.为解决上述技术问题,本发明提供了一种利用石英砂尾矿制备的乳白石英锭及其制备方法。采用废固物石英砂尾矿微粉为原料,通过提纯、造粒、石墨坩埚压实烧结制成乳白石英锭,克服了乳白石英现有技术中需要加入添加剂来制造孔隙、纯度低的缺陷,制备的乳白石英锭纯度高,红外阻隔性能好,隔热性能强,可作为半导体、太阳能级隔热部件基础材料,用于太阳能电池片制程,也可适用于多数严格的半导体制程。既达到了变废为宝,又产生了极大的经济价值。

6.本发明利用高纯石英砂尾矿为原材料,以综合利用大宗废弃石英砂尾矿为目标,并提升其经济价值,使其变废为宝,大大降低生产成本,降低环境压力,实现石英砂尾矿的资源化利用。

7.本发明的第一个目的是提供一种乳白石英锭的制备方法,包括以下步骤,

8.(1)将石英砂尾矿进行擦洗、磁选、浮选、酸洗、洗酸和磁选得到预处理石英砂尾矿;所述擦洗是将石英砂尾矿加入分散剂的水溶液中进行多次擦洗;所述浮选是向磁选后的石英砂尾矿中加入调整剂和药剂,进行多次浮选;所述酸洗采用的混合酸液是由氢氟酸、硫酸、盐酸和水的混合所得;

9.(2)将步骤(1)所述的预处理石英砂尾矿进行制浆、喷雾造粒得到含孔石英颗粒;所述制浆是将预处理石英砂尾矿制成浆料,所述浆料的固含量为32-40%;

10.(3)将步骤(2)所述的含孔石英颗粒压实后,进行烧结,得到所述乳白石英锭;所述烧结分为3个阶段,分别为预热段、烧结段和冷却段;所述烧结段分为五次烧结:

11.一次烧结是以9-11℃/min的速率升温至480-520℃;

12.二次烧结是以4-6℃/min的速率升温至980-1020℃;

13.三次烧结是以1-3℃/min的速率升温至1080-1120℃;

14.四次烧结是以1-3℃/min的速率升温至1280-1320℃,保温110-130min;

15.五次烧结是以1-3℃/min的速率升温至1430-1470℃,保温110-130min。

16.在本发明的一个实施例中,在步骤(1)中,所述石英砂尾矿的粒径为20μm-75μm。总杂质元素含量为160-280ppm;其中,fe为100-180ppm;al为20-40ppm;ca为15-20ppm;k、na和li为10-18ppm;mn、ti、cr、cu、mg和ni为15-19ppm。

17.在本发明的一个实施例中,在步骤(1)中,所述分散剂为六偏磷酸钠、焦磷酸钠和三聚磷酸钠中的一种或多种。

18.在本发明的一个实施例中,在步骤(1)中,所述分散剂和擦洗过程中石英砂尾矿的质量比为0.8-1.2:10000。

19.在本发明的一个实施例中,在步骤(1)中,所述石英砂尾矿的擦洗浓度为55-65%(体积浓度)。

20.在本发明的一个实施例中,在步骤(1)中,所述多次擦洗是擦洗30min停机沉淀,待石英尾矿微粉完全沉淀后再进行第二次擦洗,擦洗遍数视浆液由黑变白来确定。

21.在本发明的一个实施例中,在步骤(1)中,所述调整剂为硫酸和/或氢氟酸,调整ph为2.0-3.0。药剂为石油磺酸钠、十二胺、油酸钠、六偏磷酸钠、二胺和二油酸盐中的一种或多种。

22.在本发明的一个实施例中,在步骤(1)中,所述浮选为反浮选,反浮选即浮出的是云母、长石和铁矿物杂质,未浮出的为精石英尾矿微粉。反浮选是将磁选好的浆料输入浮选机内,加入调整剂和药剂进行搅拌反应一定的时间,再充气浮选,充气量、搅拌力度视浆液翻滚的幅度以及产生的气泡量来确定,浮选时间为20min/遍,浮选3遍,分别去除云母、长石和铁矿物杂质。

23.在本发明的一个实施例中,在步骤(1)中,所述混合酸液中氢氟酸的体积浓度为7-9%,硫酸的体积浓度为18-22%,盐酸的体积浓度为11-15%。所述酸洗是将浮选好的精石英尾矿微粉输入双锥式反应釜内,反应釜转速为0.6-1.0r/min。本发明通过酸洗来确保石英尾砂杂质以动态形式与酸反应,以及操作的安全性。一定浓度的氢氟酸、酸硫、盐酸混合进行石英砂酸洗,有利于酸洗过程中酸液浸入石英晶格体系内部,将内部的杂质相溶解,提高酸洗后石英砂的纯度,双锥反应釜自转运动时石英砂在反应釜内动态翻滚,以达到酸化均匀的目的。

24.在本发明的一个实施例中,在步骤(1)中,所述酸洗的反应温度为75-85℃,反应时间为120-140min,使石英尾砂杂质与混合酸加速、充分溶解,提高石英尾砂的纯度。

25.在本发明的一个实施例中,在步骤(1)中,所述洗酸时间酸洗后的反应釜内废酸液排入废酸处理站集中处理,排尽废酸液后加入高纯水进行反复运转冲洗,直至出水ph=6.5-7,同时废酸水排至废酸水处理站中和处理。

26.在本发明的一个实施例中,在步骤(1)中,所述磁选的磁场强度为15000-20000高斯。所述磁选为湿式磁选,将浆料通过管道打入湿式磁选机。

27.在本发明的一个实施例中,在步骤(2)中,制浆后还需要对浆料进行100目筛网过

滤,确保浆液的均匀性。

28.在本发明的一个实施例中,在步骤(2)中,所述喷雾造粒的条件为:进风温度为200℃,塔内温度为130℃,加料频率为20hz、引风频率为33hz、送风频为率23hz,加料前预热时间为30min。所述喷雾造粒是在11米高的25型喷雾塔中进行。

29.在本发明的一个实施例中,在步骤(2)中,所述含孔石英颗粒的粒度为75μm-250μm。

30.在本发明的一个实施例中,在步骤(3)中,所述压实的压力为0.15-0.25mpa。所述压实是取5kg含孔石英颗粒装入直径180mm*高度400mm石墨坩埚内进行压实。

31.在本发明的一个实施例中,在步骤(3)中,所述烧结是在高温电加热真空气氛炉内进行的,在预热段反复抽真空,通入惰性气体。

32.在本发明的一个实施例中,在步骤(3)中,所述惰性气体为氩气和/氮气。

33.在本发明的一个实施例中,在步骤(3)中,所述预热段的温度为190-210℃,保温时间为110-130min。

34.在本发明的一个实施例中,在步骤(3)中,所述冷却段的温度为20-35℃,降温速率为4-6℃/min。冷却速度对石英乳白砣的应力状态有很大影响,合适的温度、升温速率和降温速率大大提高乳白石英锭的材料性能:气泡均匀性好、密度大、应力小。

35.在本发明的一个实施例中,在步骤(3)中,所述烧结段的升温速率过快会造成内部气泡大小不均匀,温度过高,保温时间长短都会对气泡、密度产生一定的影响。

36.本发明的第二个目的是提供一种所述方法制备的乳白石英锭。

37.在本发明的一个实施例中,所述乳白石英锭总杂质含量<50ppm;其中,al为14-17ppm,fe为0.05-0.15ppm,ca为0.5-0.7ppm,k、na和li为0.4-0.6ppm,mn、ti、cr、cu、mg和ni为3-4ppm。

38.在本发明的一个实施例中,所述乳白石英锭的密度为1.8-2.4g/cm3。

39.在本发明的一个实施例中,乳白石英锭的孔径<50μm;透过率<1%。

40.本发明的技术方案相比现有技术具有以下优点:

41.(1)本发明所述的乳白石英锭是喷雾造出的带孔球形石英微粉颗粒高温熔融时在石英熔体中形成了大量的均匀微小气泡,由于微小气泡对光的散射,使石英锭呈现乳白色。喷雾造出的带孔球形石英微粉颗粒是形成大量、均匀微小气泡的重点,喷雾造粒时在液滴表面处,形成一层对气流为半透性的表面层,随着液滴温度的升高,液滴膨胀起来,并喷出其内侧生成的蒸汽而出现孔隙。利用喷雾造出的带孔球形石英微粉颗粒中的孔隙,在高温熔融时,孔隙内的热气无法及时排出而形成气泡,克服了乳白砣现有技术中需要加入添加剂来制造孔隙的缺陷,制备的乳白砣纯度高,红外阻隔性能好,隔热性能强。

42.(2)本发明所述的制备方法中采用的原料是在生产太阳能级单晶硅坩埚用高纯石英砂过程中产生的石英尾矿微粉,石英尾矿微粉经过一系列的提纯、造粒、模压成型烧结而成的乳白石英锭,该方法能够有效的利用石英尾矿微粉,将其生产成高纯石英微粉颗粒,实现变废为宝的目的,大大降低生产成本,从根本上降低环境压力,实现石英尾矿微粉的资源化利用,同时高纯石英微粉颗粒模压成型烧结而成的乳白石英锭具备纯度高、隔热性好等特性,产品的附价值很高。

43.(3)本发明所述的乳白石英锭热稳定性好,密度2.1g/cm3,红外阻隔性能好,隔热

性能强,可作为太阳能级、半导体隔热部件基础材料,用于太阳能电池片制程,也可适用于多数严格的半导体制程。也可作为热绝缘体用于法兰、垫片和垫圈,隔热密封红外阻隔性能好,隔热性能强,热加工焊接面不会改变乳白石英的特性,可塑性强。

附图说明

44.为了使本发明的内容更容易被清楚地理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中:

45.图1为本发明实施例1中制浆喷雾造粒得到的粉球形颗实物图。

46.图2为本发明实施例1中乳白石英锭实物图。

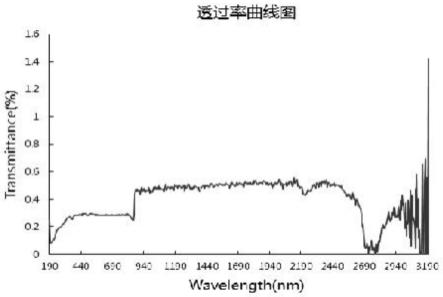

47.图3为本发明测试例2中的透过率曲线图。

具体实施方式

48.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

49.实施例1

50.一种利用石英砂尾矿制备的乳白石英锭及其方法,具体包括以下步骤:

51.石英尾矿微粉的粒径为20μm-75μm。总杂质元素含量为280ppm;其中,fe为180ppm;al为40ppm;ca为20ppm;k、na和li为18ppm;mn、ti、cr、cu、mg和ni为19ppm。

52.步骤1:提供石英尾矿微粉500kg投入擦洗机进行擦洗

53.擦洗是将石英尾矿微粉500kg投入擦洗机,加入分散剂六偏磷酸钠,分散剂与石英尾矿微粉的质量比为1:10000,加入纯水,擦洗浓度60%,擦洗30min停机沉淀,待石英尾矿微粉完全沉淀后再进行第二次擦洗,擦洗4遍后浆液由从黑变白。

54.步骤2:磁选1

55.石英尾矿微粉磁选1为湿式磁选,将步骤1擦洗好的浆料通过管道打入湿式磁选机进料管口,磁场强度20000高斯。

56.步骤3:浮选

57.石英尾矿微粉浮选为反浮选,反浮选即浮出的是云母、长石、铁矿物杂质,未浮出的为精石英尾矿微粉,是将湿式磁选好的浆料输入浮选机内,加入ph调整剂硫酸,再加入药剂石油磺酸钠(浮铁)和十二胺(浮长石、云母)进行搅拌反应一定的时间,再充气浮选,充气量、搅拌力度视浆液翻滚的幅度以及产生的气泡量来确定,浮选时间为20min/遍,浮选三遍,分别去除云母、长石、铁等矿物。

58.步骤4:酸洗

59.石英尾矿微粉酸洗是将步骤3浮选好的精石英尾矿微粉输入双锥式反应釜内,加入混合酸,混合酸为氢氟酸、硫酸、盐酸的混合,氢氟酸体积浓度低于8%,硫酸体积浓度20%,盐酸体积浓度13%,反应温度80℃,反应时间130min,反应釜转速0.8r/min。

60.步骤5:洗酸

61.石英尾矿微粉洗酸是在酸洗完成后,将步骤4反应釜内废酸液排入废酸处理站集中处理,排尽废酸液后加入高纯水进行反复运转冲洗,直至出水ph=6.5-7,同时废酸水排至废酸水处理站中和处理。

62.步骤6:磁选2

63.石英尾矿微粉磁选2为湿式磁选,将步骤5洗酸好的浆料通过管道打入湿式磁选机进料管口,磁场强度20000高斯,磁选2好的微粉浆料通过管道输入制浆桶内。

64.步骤7:制浆喷雾造粒

65.石英尾矿微粉制浆喷雾造粒步骤1是将步骤6磁选2好的石英尾矿微粉浆料进行固液比取样调整,固含量为33%,并将浆液进行100目筛网过滤,确保浆液的均匀性。

66.石英尾矿微粉制浆喷雾造粒步骤2是在11米高的25型喷雾塔上对步骤1中的均匀石英尾矿微粉浆料进行喷雾造粒,设定进风温度200℃,塔内温度130℃,加料频率20hz、引风频率33hz、送风频率23hz,加料前先预热30min,清洗好喷头、预热完成后即开启喷雾造粒,喷出的石英微粉颗粒成球形,如图1所示,有孔,粒度为75μm-250μm。

67.步骤8:装入石墨坩埚压实

68.装入石墨坩埚压实是将步骤7步骤2中75μm-250μm的带孔的石英微粉球形颗粒取5kg装入直径180mm*高度400mm石墨坩埚内进行压实,压力为0.2mpa。

69.步骤9:高温烧结

70.高温烧结是将步骤8中压实好的5kg 75μm-250μm的带孔的石英微粉球形颗粒石墨坩埚,放入高温电加热真空气氛炉内进行烧结,先预热至200℃,同时反复抽真空,通入惰性气体氩气,200℃保温120min后停止抽真,持续通入惰性气体,再以10℃/min的升温速率升温至500℃;以5℃/min的升温速率升温至1000℃;以2℃/min的升温速率升温至1100℃;以2℃/min的升温速率升温至1300℃然后保温120min;以2℃/min的升温速率升温至1450℃然后保温2h;1450℃保温2h后开始以5℃/min的降温速率降温至20℃,得到如图2所示的乳白石英锭,呈乳白色不透明状。

71.对比例1-2

72.基本同实施例1,不同之处如表1所示:

73.表1

74.[0075][0076]

从表1可以看出,通过不同工艺对比,实施例1制备的乳白石英锭纯度好,颗粒均匀性、球形度都很好,密度大。对比例1-2制备的乳白石英锭纯度低、颗粒均匀性和球形度都很差,且密度小。

[0077]

测试例1

[0078]

对实施例1制备的乳白石英锭,进行切片取样分析:纯度<50ppm,al为16ppm,fe为0.1ppm,ca为0.6ppm,k、na和li为0.5ppm,mn、ti、cr、cu、mg和ni为3.6ppm;密度为2.15g/cm3;孔径<50μm,达到了半导体、太阳能级隔热部件基础材料用乳白石英锭。

[0079]

测试例2

[0080]

对实施例1制备的乳白石英锭进行透过率测试,结果如图3所示,从紫外到红外较低的透过率,透过率小于1%,达到了半导体、太阳能级隔热部件基础材料用高纯度乳白石英锭。

[0081]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1