一种低收缩低粘度超高强混凝土及其构件的制作方法

1.本发明涉及建筑材料领域,特别涉及一种低收缩低粘度超高强混凝土及其构件。

背景技术:

2.水泥混凝土具有工艺简单、成本低廉、原料易得的传统优势,因此,采用常规原料和通用工艺,在水泥混凝土基础上,研制流动性能良好的超高性能混凝土材料,并进而制备优异的承压材料,对水泥混凝土的发展具有积极意义。超高强混凝土因具有强度高、抗压能力强、孔隙率低、等特点,在高层建筑结构、大跨度桥梁结构以及某些特种结构施工中被广泛应用。

3.超高强混凝土是指立方体抗压强度大于100mpa的混凝土,但因其胶凝材料用量较高、水胶比低和外加剂用量较高,加上超活性材料硅灰,使得超高强混凝土水化热高、收缩开裂严重,同时较大的粘性导致超高强混凝土在应用中的泵送困难等问题逐渐显现出来。

技术实现要素:

4.本发明的目的之一是提供一种采用特定配方、特定工艺和装置制备的低收缩低粘度超高强混凝土。

5.本发明的目的之二是提供一种采用特定配方、特定工艺和装置制备的低收缩低粘度超高强混凝土构件。

6.本发明的第一技术目的是通过以下技术方案得以实现的:一种低收缩低粘度超高强混凝土,原料包含废弃混凝土、水泥、碎石、石灰石粉、减水剂、高效泵送剂和水;所述废弃混凝土通过废弃混凝土分离装置制备获得;所述废弃混凝土分离装置包括破碎箱、两组破碎辊、两组齿轮与第一电机,破碎箱内部设有破碎腔,破碎箱顶端与底端设有入料口与出料口,并且入料口与出料口均与破碎腔相通,两组破碎辊上均设置有破碎齿,两组破碎辊左端均与破碎腔左侧壁转动连接,两组破碎辊右端均穿过破碎腔右侧壁分别与两组齿轮左端连接,并且两组破碎辊咬合,第一电机输出端与其中任意一组齿轮右端连接,两组齿轮啮合;其特征在于,还包括驱动箱、往复轴、两组滑轮、驱动轴、转轴、第二电机与筛料机构,驱动箱内部设有驱动腔,第二电机位于驱动箱后方,往复轴后端与转轴前端连接,转轴后端穿过驱动箱后侧壁与第二电机输出端连接,往复轴圆周外侧壁设有往复槽,两组滑轮上分别设有两组固定杆,两组滑轮分别通过两组固定杆与驱动轴后端连接,两组滑轮卡装在往复槽中,驱动轴前端穿过驱动箱前侧壁与筛料机构后端连接,驱动轴与驱动箱前侧壁接触处设有限位槽,筛料机构位于破碎箱下方。

7.启动第一电机与第二电机,第一电机输出端带动与之连接的其中一组齿轮进行转动,另一组齿轮进行从动,两组齿轮分别带动两组破碎辊转动,向破碎箱内加入废弃混凝土进行粗破碎分离,破碎分离后的混废弃凝土进入筛料机构,此时第二电机输出端带动转轴

进行转动,转轴带动往复轴转动,由于两组滑轮卡装在往复槽中,并且驱动轴上设有限位槽,驱动轴不会随着往复轴的转动而转动,而是会做前后的往复运动,然后筛料机构也随之前后运动,从而达到自动筛料的效果采用本发明特定配方、特定工艺和装置制备的混凝土,绿色环保,混凝土工作性能良好,扩展度670-700mm,2h基本无损失;粘度低,倒筒时3.2-4.2s;28d抗压强度达到150/mpa强度等级,可满足600m及以上超高层建筑泵送施工的要求。

8.作为优选,所述原料的质量份组成为:废弃混凝土150-280份、水泥100-200份、碎石130-250份、石灰石粉50-110份、减水剂2-6份、高效泵送剂3-7份、水50-100份。

9.本发明优化了混凝土配合比,通过调整材料体系的不同比例,使得混凝土可泵性良好,利于施工;废弃混凝土和高效泵送剂的加入显著提高了混凝土抗裂性能。

10.作为优选,所述减水剂为降粘型高性能减水剂。

11.作为优选,所述高效泵送剂为按照质量比1:1混合而成的络合型聚氨酯水溶性聚合物和聚丙烯酰胺,或者所述高效泵减水剂为云南绿色高新材料公司生产的pa型氨基磺酸盐高效减水剂与超缓凝剂复合所得。

12.更优选地,所述高效泵减水剂中氨基磺酸盐高效减水剂与超缓凝剂是按照4:1比例,投入反应釜于90℃下,恒温反应三小时,后取出冷却至常温用naoh调节ph(7~9),掺和水法或拌合干料中使用。

13.本发明的一种混凝土环保生产用废弃混凝土分离装置,所述筛料机构包括分离箱、若干组第一把手与若干组筛板,分离箱内部设有分离腔,分离箱顶端与底端分别设有分离入口与分离出口,分离入口与分离出口均与分离腔相通,分离箱前端设有若干组抽拉口,若干组抽拉口均与分离腔相通,分离腔左侧壁与右侧壁均设有若干组抽拉槽,若干组筛板通过若干组抽拉口分别卡装在若干组抽拉槽中,若干组第一把手分别安装在若干组筛板前端。

14.作为优选,所述废弃混凝土分离装置还包括收集箱,收集箱位于分离箱下方,收集箱内部设有收集腔,收集箱顶端设有收集入口并且右端设有收集出口。

15.本发明的一种混凝土环保生产用废弃混凝土分离装置,还包括第一导料斗与第二导料斗,第一导料斗顶端与破碎箱底端连接,第二导料斗顶端与分离箱底端连接。

16.作为优选,所述废弃混凝土分离装置还包括两组支撑架与四组滑块,两组支撑架左侧与右侧共设有四组滑槽,四组滑块分别固定安装在分离箱左侧上部、右侧上部、左侧下部与右侧下部,四组滑块分别卡装在四组滑槽中,驱动箱底端与下方一组支撑架后端连接。

17.作为优选,所述废弃混凝土分离装置还包括两组第一连接杆、两组第二连接杆与第三连接杆,两组第一连接杆上部分别与破碎箱的左端与右端连接,两组第一连接杆中部分别与上方一组支撑架的左端与右端连接,两组第一连接杆的下部分别与下方一组支撑架的左端与右端连接,收集箱与分离箱通过两组第二连接杆连接,第三连接杆后端与驱动轴前端连接,第三连接杆前端与分离箱后端连接。

18.作为优选,所述废弃混凝土分离装置还包括储水箱、进水管与出水喷头,储水箱固定安装在右侧一组第一连接杆右端,储水箱位于第一导料斗下方并且位于分离箱上方,储水箱内部设有储水腔,进水管与储水箱顶端连通,出水喷头输入端由右侧一组第一连接杆左端穿过右侧一组第一连接杆并与储水箱左端连通。

19.作为优选,所述废弃混凝土分离装置还包括若干组限位盒、若干组限位块与若干组复位弹簧,若干组限位盒分别安装在若干组抽拉口下方,每组限位盒内部均设有限位腔并且顶端均设有限位口,若干组限位口分别与若干组限位腔相通,若干组复位弹簧分别固定安装在若干组限位腔底端,若干组限位块底端分别与若干组复位弹簧顶端连接并且若干组限位块顶端分别通过若干组限位口伸出至若干组限位盒上方。

20.作为优选,所述废弃混凝土分离装置还包括第一电机箱、第二电机箱、四组支撑柱与四组防滑垫,第一电机箱与第二电机箱内部分别设有第一放置腔与第二放置腔,第一电机与第二电机分别固定安装在第一放置腔与第二放置腔内部,第一电机箱与第二电机箱后端均设有散热孔,第一电机箱左端与破碎箱右端连接,第二电机箱前端与驱动箱后端连接,四组支撑柱分别固定安装在收集箱底端的四个角,四组支撑柱底端分别设有四组防滑垫。

21.本发明的第二技术目的是通过以下技术方案得以实现的:一种低收缩低粘度超高强混凝土构件,包括将所述低收缩低粘度超高强混凝土浇筑到放有钢制筋梁的模具中,固化后脱模,通过安全养护装置进行表面养护,获得低收缩低粘度超高强混凝土构件。

22.通过特定的安全养护装置,可以获得强度更好的低收缩低粘度超高强混凝土构件。

23.作为优选,所述安全养护装置包括四组立柱、四组箱板、盖体、底板、蒸汽箱、入水管、出水管、四组蒸汽管与蒸汽发生器,每组立柱顶端均设有组装槽并且内部均设有喷气腔,每组立柱的弧面上均设有两组卡槽,每组立柱的弧面上均设有若干组喷气孔,并且每组立柱的弧面上的若干组喷气孔分别与每组喷气腔相通,每组立柱底端均设有第一连通孔并且四组第一连通孔分别与四组喷气腔相通,四组箱板中的三组箱板内部均设有若干组电加热棒,每组箱板两端均设有卡块,八组卡槽与八组卡块分别对应卡装,盖体底端四个角分别设有四组组装柱,四组组装柱分别与四组组装槽对应卡装,底板四个角分别设有四组第二连通孔,底板位于四组立柱与四组箱板下方并与之接触,并且四组立柱、四组箱板、盖体与底板构建出养护腔,蒸汽箱位于底板下方并与之接触,蒸汽箱内部设有蒸汽腔,蒸汽箱右端与左端分别设有入水管与出水管,并且入水管与出水管上分别设有入水阀门与出水阀门,入水管与出水管均与蒸汽箱连通,蒸汽发生器固定安装在蒸汽腔底端,四组蒸汽管分别安装在蒸汽箱顶端四个角,四组蒸汽管顶端分别依次穿过四组第二连通孔与四组第一连通孔进入四组喷气腔内。

24.首先将底板放置在蒸汽箱上,此时四组蒸汽管分别穿过底板上的四组第二连通孔位于底板上方,然后将混凝土构件放置在底板上,四组立柱与四组箱板通过八组卡块与八组卡槽进行组装,之后将组装好的结构通过四组第一连通孔放置在底板上,此时四组喷气腔分别通过四组蒸汽管与蒸汽腔相通,然后将盖体通过四组组装柱扣盖在四组立柱与四组箱板上,打开入水管上入水阀门向蒸汽腔内加入清水,关闭入水阀门,将蒸汽发生器与若干组电加热棒接入外部电源并启动,此时养护腔内的温度上升,蒸汽通过蒸汽管进入喷气腔后再通过若干组喷气孔进入养护腔内,此时养护腔内的湿度上升,待湿度与温度达标后,关闭电源,养护完成后,打开出水阀门,通过出水管将剩余废水排出,并依次拆除以上结构并取出混凝土构件即可,可以通过增减箱板与支柱的数量、更换底板与盖体的类型调节养护腔的容积,并且该装置具备可拆卸性,便于养护装置可以适应更多的应用场景。

25.作为优选,所述安全养护装置还包括电机与转轴,电机位于盖体上方,电机输出端与转轴连接,盖体顶端设有安装孔,转轴底端穿过安装孔进入养护腔内,转轴圆周外侧壁上设有若干组扇叶。

26.作为优选,所述安全养护装置还包括电机与转轴,电机位于盖体上方,电机输出端与转轴连接,盖体顶端设有安装孔,转轴底端穿过安装孔进入养护腔内,转轴圆周外侧壁上设有若干组扇叶。

27.作为优选,所述安全养护装置还包括筛板与活性炭层,底板内部设有过滤腔,并且底板顶端与底端分别设有过滤入口与过滤出口,过滤入口与过滤出口均与过滤腔相通,筛板与活性炭层均固定安装在过滤腔侧壁上并且筛板位于活性炭层上方。

28.作为优选,所述安全养护装置还包括导流斗,蒸汽箱顶端设有开口,开口与蒸汽腔相通,导流斗固定安装在开口侧壁上。

附图说明

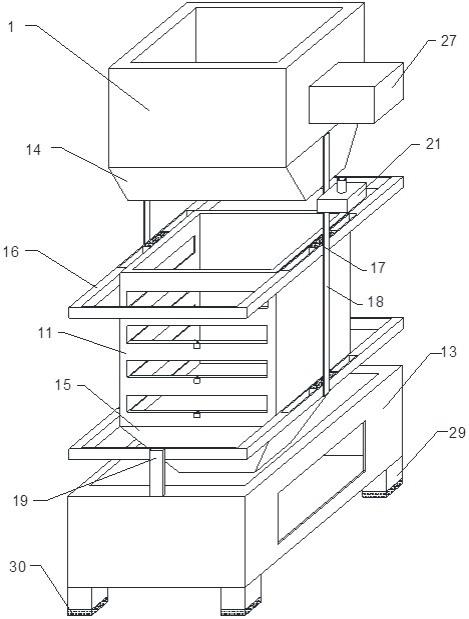

29.图1是本发明低收缩低粘度超高强混凝土制备用废弃混凝土分离装置的结构示意图;图2是本发明低收缩低粘度超高强混凝土制备用废弃混凝土分离装置的主视图;图3是本发明低收缩低粘度超高强混凝土制备用废弃混凝土分离装置的左视图;图4是破碎箱的俯视图;图5是第二电机箱与驱动箱左视剖视图;图6是分离箱的主视剖视图;图7是储水箱的结构示意图;图8是筛板的结构示意图;图9是限位盒的半剖结构示意图;图10是第一电机箱的主视剖视图;图11是本发明低收缩低粘度超高强混凝土构件安全养护装置的结构示意图;图12是本发明低收缩低粘度超高强混凝土构件安全养护装置的四组立柱与四组箱板的俯视图;图13是本发明低收缩低粘度超高强混凝土构件安全养护装置的盖体的仰视图;图14是本发明低收缩低粘度超高强混凝土构件安全养护装置的盖体的结构示意图;图15是本发明低收缩低粘度超高强混凝土构件安全养护装置的箱板的剖视图;图16是本发明低收缩低粘度超高强混凝土构件安全养护装置的立柱的侧剖视图;图17是本发明低收缩低粘度超高强混凝土构件安全养护装置的立柱的俯视剖视图;图18是本发明低收缩低粘度超高强混凝土构件安全养护装置的底板与蒸汽箱内部结构的剖视图;图19是本发明低收缩低粘度超高强混凝土构件安全养护装置的底板的俯视图;图20是本发明低收缩低粘度超高强混凝土构件安全养护装置的蒸汽箱的俯视图;图21是本发明低收缩低粘度超高强混凝土构件安全养护装置的电机箱的剖视图;

附图中标记:1、破碎箱;2、破碎辊;3、齿轮;4、第一电机;5、驱动箱;6、往复轴;7、滑轮;8、驱动轴;9、第一转轴;10、第二电机;11、分离箱;12、筛板;13、收集箱;14、第一导料板;15、第二导料板;16、支撑架;17、滑块;18、第一连接杆;19、第二连接杆;20、第三连接杆;21、储水箱;22、进水管;23、出水喷头;24、限位盒;25、限位块;26、复位弹簧;27、第一电机箱;28、第二电机箱;29、支撑柱;30、防滑垫;31、第一把手;附图中标记:81、立柱;82、箱板;83、盖体;84、底板;5、蒸汽箱;86、入水管;87、出水管;88、蒸汽管;89、蒸汽发生器;810、第三电机;11、第二转轴;812、滚珠轴承;813、筛板;814、活性炭层;815、导流斗;816、第二把手;817、把套;818、箱门;819、连接轴;820、第三电机箱;821、泄压孔。

具体实施方式

30.实施例1低收缩低粘度超高强混凝土,原料的质量份组成为:废弃混凝土280份、水泥200份、碎石250份、石灰石粉110份、减水剂6份、高效泵送剂7份、水50份。

31.其中,减水剂为降粘型高性能减水剂;高效泵送剂为按照质量比1:1混合而成的络合型聚氨酯水溶性聚合物和聚丙烯酰胺。

32.废弃混凝土通过废弃混凝土分离装置制备获得;如图1至图10所示,废弃混凝土分离装置,包括破碎箱1、两组破碎辊2、两组齿轮3与第一电机4,破碎箱1内部设有破碎腔,破碎箱1顶端与底端设有入料口与出料口,并且入料口与出料口均与破碎腔相通,两组破碎辊2上均设置有破碎齿,两组破碎辊2左端均与破碎腔左侧壁转动连接,两组破碎辊2右端均穿过破碎腔右侧壁分别与两组齿轮3左端连接,并且两组破碎辊2咬合,第一电机4输出端与其中任意一组齿轮3右端连接,两组齿轮3啮合;其特征在于,还包括驱动箱5、往复轴6、两组滑轮7、驱动轴8、第一转轴9、第二电机10与筛料机构,驱动箱5内部设有驱动腔,第二电机10位于驱动箱5后方,往复轴6后端与第一转轴9前端连接,第一转轴9后端穿过驱动箱5后侧壁与第二电机10输出端连接,往复轴6圆周外侧壁设有往复槽,两组滑轮7上分别设有两组固定杆,两组滑轮7分别通过两组固定杆与驱动轴8后端连接,两组滑轮7卡装在往复槽中,驱动轴8前端穿过驱动箱5前侧壁与筛料机构后端连接,驱动轴8与驱动箱5前侧壁接触处设有限位槽,筛料机构位于破碎箱1下方;启动第一电机4与第二电机10,第一电机4输出端带动与之连接的其中一组齿轮3进行转动,另一组齿轮3进行从动,两组齿轮3分别带动两组破碎辊2转动,向破碎箱1内加入废弃混凝土进行粗破碎分离,破碎分离后的混废弃凝土进入筛料机构,此时第二电机10输出端带动第一转轴9进行转动,第一转轴9带动往复轴6转动,由于两组滑轮7卡装在往复槽中,并且驱动轴8上设有限位槽,驱动轴8不会随着往复轴6的转动而转动,而是会做前后的往复运动,然后筛料机构也随之前后运动,从而达到自动筛料的效果,大大降低了操作人员的劳动强度,并提高了筛分的效率与效果,增强了设备的自动化程度与实用性。

33.筛料机构包括分离箱11、若干组第一把手31与若干组筛板12,分离箱11内部设有分离腔,分离箱11顶端与底端分别设有分离入口与分离出口,分离入口与分离出口均与分离腔相通,分离箱11前端设有若干组抽拉口,若干组抽拉口均与分离腔相通,分离腔左侧壁

与右侧壁均设有若干组抽拉槽,若干组筛板12通过若干组抽拉口分别卡装在若干组抽拉槽中,若干组第一把手31分别安装在若干组筛板12前端;首先推动第一把手31并通过抽拉槽向分离箱11内加入筛板12,破碎分离后的废弃混凝土落入分离箱11内,经过若干组筛板12分筛,分筛结束后可取出若干组筛板12,分别可以得到不同的分离物,操作人员也可以通过设置筛板12的数量及不同粒度的筛板12来控制废弃混凝土的分离,增加了设备使用的不同选择,可以适应更多的操作场景,提高了设备的实用性。

34.废弃混凝土分离装置,还包括收集箱13,收集箱13位于分离箱11下方,收集箱13内部设有收集腔,收集箱13顶端设有收集入口并且右端设有收集出口;可以通过收集箱13来收集最终得到的分离物,收集入口进料,收集出口出料,提高了设备运行的完整度和自动化程度。

35.废弃混凝土分离装置,还包括第一导料斗14与第二导料斗15,第一导料斗14顶端与破碎箱1底端连接,第二导料斗15顶端与分离箱11底端连接;第一导料斗14与第二导料斗15可以将上一设备得到的成品进行汇流,防止成品飞溅,提高了设备的实用性。

36.废弃混凝土分离装置,还包括两组支撑架16与四组滑块17,两组支撑架16左侧与右侧共设有四组滑槽,四组滑块17分别固定安装在分离箱11左侧上部、右侧上部、左侧下部与右侧下部,四组滑块17分别卡装在四组滑槽中,驱动箱5底端与下方一组支撑架16后端连接;当驱动轴8带动筛料装置前后往复运动时,支撑架16、滑块17与滑槽可以避免筛料装置偏离运动方向,提高了设备的稳定性与可靠性。

37.混凝土环保生产用废弃混凝土分离装置,还包括两组第一连接杆18、两组第二连接杆19与第三连接杆20,两组第一连接杆18上部分别与破碎箱1的左端与右端连接,两组第一连接杆18中部分别与上方一组支撑架16的左端与右端连接,两组第一连接杆18的下部分别与下方一组支撑架16的左端与右端连接,收集箱13与分离箱11通过两组第二连接杆19连接,第三连接杆20后端与驱动轴8前端连接,第三连接杆20前端与分离箱11后端连接;两组第一连接杆18与两组第二连接杆19可以使设备整体性更强,第三连接杆20增大了驱动轴8与分离箱11之间的受力面积,避免分离箱11受力不均匀而偏离运动方向,从而造成磨损,提高设备的稳定性与可靠性。

38.混凝土环保生产用废弃混凝土分离装置,还包括储水箱21、进水管22与出水喷头23,储水箱21固定安装在右侧一组第一连接杆18右端,储水箱21位于第一导料斗14下方并且位于分离箱11上方,储水箱21内部设有储水腔,进水管22与储水箱21顶端连通,出水喷头23输入端由右侧一组第一连接杆18左端穿过右侧一组第一连接杆18并与储水箱21左端连通;通过进水管22向储水箱21内加入清水,然后由出水喷头23向分离箱11内喷洒清水,起到除尘的作用,提高了设备的环保性,避免造成环境的污染。

39.混凝土环保生产用废弃混凝土分离装置,还包括若干组限位盒24、若干组限位块25与若干组复位弹簧26,若干组限位盒24分别安装在若干组抽拉口下方,每组限位盒24内部均设有限位腔并且顶端均设有限位口,若干组限位口分别与若干组限位腔相通,若干组复位弹簧26分别固定安装在若干组限位腔底端,若干组限位块25底端分别与若干组复位弹簧26顶端连接并且若干组限位块25顶端分别通过若干组限位口伸出至若干组限位盒24上方;向分离腔内加入筛板12时,直接通过抽拉槽向里推动筛板12,由于限位块25前端为坡面,不会造成阻碍,然后限位块25挤压复位弹簧26向限位盒24内收缩,当筛板12全部进入分

离箱11内时,复位弹簧26下向外推动限位块25至原来位置,从而达到限位的目的,当分离结束后,向下按压限位块25,拉动筛板12上的第一把手31将筛板12抽出,避免分离箱11在做前后往复运动时,筛板12滑出抽拉槽,提高设备的可靠性与安全性。

40.本发明的一种混凝土环保生产用废弃混凝土分离装置,还包括第一电机箱27、第二电机箱28、四组支撑柱29与四组防滑垫30,第一电机箱27与第二电机箱28内部分别设有第一放置腔与第二放置腔,第一电机4与第二电机10分别固定安装在第一放置腔与第二放置腔内部,第一电机箱27与第二电机箱28后端均设有散热孔,第一电机箱27左端与破碎箱1右端连接,第二电机箱28前端与驱动箱5后端连接,四组支撑柱29分别固定安装在收集箱13底端的四个角,四组支撑柱29底端分别设有四组防滑垫30;第一电机箱27与第二电机箱28分别为第一电机4与第二电机10提供支撑保护的作用,第一电机箱27与第二电机箱28上的散热孔分别为第一电机4与第二电机10进行散热,延长设备的使用寿命,四组支撑柱29为设备整体提供支撑,四组防滑垫30避免设备在运行过程中打滑,提高设备整体的稳定性与安全性。

41.本发明的一种混凝土环保生产用废弃混凝土分离装置,首先将移动到用户需要的位置,然后向分离箱内通过抽拉口与抽拉槽加入所需筛板,并由限位盒内的限位块进行限位,启动第一电机与第二电机,向破碎箱内加入废弃混凝土,第一电机输出端带动两组齿轮,两组齿轮带动两组破碎辊对废弃混凝土进行破碎分离,破碎分离后的废弃混凝土通过第一导流斗进入分离箱,通过入水管向储水箱内加入清水,再由出水喷头向分离箱内喷洒,第二电机带动第一转轴转动,第一转轴带动往复轴转动,驱动轴通过两组滑轮与限位槽被往复轴带动着进行前后往复运动,驱动轴推动第三连接杆进而推动筛料装置整体进行前后往复运动,再通过若干组筛板对废弃混凝土进行分筛,然后通过第二导料斗进入收集箱内,并且不同大小的分离物被收集在若干组筛板上与收集箱内,之后关闭第一电机箱内的第一电机与第二电机箱内的第二电机,不再向入水管接入水源,最后通过向下按压限位块,限位块挤压复位弹簧,进而取出若干组筛板即可。

42.实施例1制得低收缩低粘度超高强混凝土性能参数由表1的数据知,制备的特超高强混凝土28d抗压强度达到强度等级要求且可泵性良好,满足超高层泵送施工要求。

43.实施例2同实施例1,不同的是低收缩低粘度超高强混凝土,原料的质量份组成为:废弃混凝土150份、水泥100份、碎石130份、石灰石粉50份、减水剂2份、高效泵送剂3份、水100份。

44.高效泵减水剂为云南绿色高新材料公司生产的pa型氨基磺酸盐高效减水剂与超缓凝剂复合所得。高效泵减水剂中氨基磺酸盐高效减水剂与超缓凝剂是按照4:1比例,投入反应釜于90℃下,恒温反应三小时,后取出冷却至常温用naoh调节ph(7~9),掺和水法或拌合干料中使用。

45.实施例3将实施例1制备的低收缩低粘度超高强混凝土浇筑到放有钢制筋梁的模具中,固

化后脱模,通过安全养护装置进行表面养护,获得低收缩低粘度超高强混凝土构件。

46.安全养护装置包括四组立柱81、四组箱板82、盖体83、底板84、蒸汽箱85、入水管86、出水管87、四组蒸汽管88与蒸汽发生器89,每组立柱81顶端均设有组装槽并且内部均设有喷气腔,每组立柱81的弧面上均设有两组卡槽,每组立柱81的弧面上均设有若干组喷气孔,并且每组立柱81的弧面上的若干组喷气孔分别与每组喷气腔相通,每组立柱81底端均设有第一连通孔并且四组第一连通孔分别与四组喷气腔相通,四组箱板82中的三组箱板82内部均设有若干组电加热棒,每组箱板82两端均设有卡块,八组卡槽与八组卡块分别对应卡装,盖体83底端四个角分别设有四组组装柱,四组组装柱分别与四组组装槽对应卡装,底板84四个角分别设有四组第二连通孔,底板84位于四组立柱1与四组箱板82下方并与之接触,并且四组立柱81、四组箱板82、盖体83与底板84构建出养护腔,蒸汽箱85位于底板84下方并与之接触,蒸汽箱85内部设有蒸汽腔,蒸汽箱85右端与左端分别设有入水管86与出水管87,并且入水管86与出水管87上分别设有入水阀门与出水阀门,入水管86与出水管87均与蒸汽箱85连通,蒸汽发生器89固定安装在蒸汽腔底端,四组蒸汽管88分别安装在蒸汽箱85顶端四个角,四组蒸汽管88顶端分别依次穿过四组第二连通孔与四组第一连通孔进入四组喷气腔内。

47.首先将底板84放置在蒸汽箱85上,此时四组蒸汽管88分别穿过底板84上的四组第二连通孔位于底板84上方,然后将混凝土构件放置在底板84上,四组立柱81与四组箱板82通过八组卡块与八组卡槽进行组装,之后将组装好的结构通过四组第一连通孔放置在底板84上,此时四组喷气腔分别通过四组蒸汽管88与蒸汽腔相通,然后将盖体83通过四组组装柱扣盖在四组立柱81与四组箱板82上,打开入水管86上入水阀门向蒸汽腔内加入清水,关闭入水阀门,将蒸汽发生器89与若干组电加热棒接入外部电源并启动,此时养护腔内的温度上升,蒸汽通过蒸汽管88进入喷气腔后再通过若干组喷气孔进入养护腔内,此时养护腔内的湿度上升,待湿度与温度达标后,关闭电源,养护完成后,打开出水阀门,通过出水管87将蒸汽腔内剩余废水排出,并依次拆除以上结构并取出混凝土构件即可,可以通过增减箱板82与支柱81的数量、更换底板84与盖体83的类型调节养护腔的容积,并且该装置具备可拆卸性,便于养护装置可以适应更多的应用场景,既方便又实用,大大提高了设备的实用性。

48.本发明的一种混凝土制备用安全养护装置,还包括第三电机810与第二转轴811,第三电机810位于盖体83上方,第三电机810输出端与第二转轴811连接,盖体83顶端设有安装孔,第二转轴811底端穿过安装孔进入养护腔内,第二转轴811圆周外侧壁上设有若干组扇叶;启动第三电机810,第三电机810输出端带动第二转轴811转动,第二转轴811带动若干组扇叶转动,可以使养护腔内的温度与湿度更加均衡,并且可以加速混凝土中水泥水化的速度。

49.本发明的一种混凝土制备用安全养护装置,还包括滚珠轴承812,滚珠轴承812安装在安装孔侧壁上,并且滚轴轴承套设在第二转轴811上;滚珠轴承812可以使第二转轴811转动得更加平顺,避免第二转轴811与盖体83接触而发生磨损。

50.本发明的一种混凝土制备用安全养护装置,还包括筛板813与活性炭层814,底板84内部设有过滤腔,并且底板84顶端与底端分别设有过滤入口与过滤出口,过滤入口与过滤出口均与过滤腔相通,筛板813上设有若干组筛孔,筛板813与活性炭层814均固定安装在

过滤腔侧壁上并且筛板813位于活性炭层814上方;筛板813为混凝土构件提供支撑作用,并且养护开始后,养护腔中会产生冷凝水,冷凝水可以通过筛板813上的若干组筛孔,然后通过活性炭层814吸附过滤后进入蒸汽腔内而进行重复利用,既解决了养护腔内的积水问题又重复利用了水资源,提高了环保性与实用性。

51.本发明的一种混凝土制备用安全养护装置,还包括导流斗815,蒸汽箱85顶端设有开口,开口与蒸汽腔相通,导流斗815固定安装在开口侧壁上;在活性炭层814上过滤后的水通过导流斗815进入蒸汽腔内,导流斗815在一定程度上可以减少水蒸气从筛板813进入养护腔内,并且导流斗815可以使水更精准的落在蒸汽发生器89上,提高了设备的实用性。

52.本发明的一种混凝土制备用安全养护装置,还包括四组第二把手816与四组把套817,四组第二把手816分别固定安装在四组箱板82外侧壁上,四组把套817分别安装在四组第二把手816上;四组第二把手816可以让操作人员在组装设备时更加便捷,四组把套817为了避免养护结束后,拆卸箱板82时由于第二把手816导热导致烫伤,提高了设备的安全性。

53.本发明的一种混凝土制备用安全养护装置,还包括箱门818与连接轴819,未安装电加热棒的箱板82设有入料口,箱门818通过连接轴819与入料口侧壁转动连接;箱门818方便操作人员通过箱门818向养护腔内放置混凝土构件,提高了设备的实用性。

54.本发明的一种混凝土制备用安全养护装置,还包括第三电机箱820,第三第三电机箱820内部设有放置腔,第三电机810固定安装在放置腔内,第三第三电机箱820后端设有散热孔,第三电机箱820底端与盖体83顶端连接;第三电机箱820为第三电机810提供支撑保护作用,散热孔为第三电机810进行散热,延长设备的使用寿命,提高了设备的实用性与可靠性。

55.本发明的一种混凝土制备用安全养护装置,还包括四组泄压孔820,盖体83侧壁上设有四组泄压孔820;当养护开始后,由于养护腔内温度不断升高,腔内压力会升高,避免造成危险,可以通过四组泄压孔820进行平衡气压,提高了设备的安全性与可靠性。

56.本发明的一种混凝土制备用安全养护装置,首先将设备移动到用户需要的位置,然后将底板通过四组第二连通孔与四组蒸汽管安装在蒸汽箱顶端,此时四组蒸汽管顶端位于底板上方,然后将四组立柱与四组箱板通过八组卡槽与八组卡块进行卡装,然后将组装好的四组立柱与四组箱板通过四组第一连通孔与四组蒸汽管安装在底板顶端,此时四组喷气腔分别通过四组蒸汽管与蒸汽腔相通,然后将盖体通过四组组装柱与四组组装槽安装在四组支柱顶端,然后通过箱门与连接轴将混凝土构件放置在筛板上,通过入水管向蒸汽腔内加入清水,关闭入水阀门,然后给若干组电加热棒与蒸汽发生器接入外部电源并开启,水蒸气通过四组蒸汽管与若干组喷水孔进入养护腔内,此时养护腔内的温度与湿度开始升高,同时开启第三电机箱内的电机,电机带动第二转轴转动,第二转轴带动若干组扇叶转动,使养护腔内的温度与湿度变得均衡,并快速让混凝土构件中的水泥水化,同时通过四组泄压孔来平衡养护腔内的气压,养护完毕后,关闭并撤掉外部电源,然后打开出水阀门,通过出水管将蒸汽腔内剩余的废水排出,之后再次拆除上述装置即可。

57.实施例4同实施例3,不同的是将实施例2制备的低收缩低粘度超高强混凝土浇筑到放有钢制筋梁的模具中,固化后脱模,通过安全养护装置进行表面养护。

58.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1