一种利用煤矸石制备方钠石或八面沸石的方法

1.本发明涉及煤矸石再加工技术,具体是一种利用煤矸石制备方钠石或八面沸石的方法。

背景技术:

2.煤矸石是煤炭开采和洗选过程中产生的固体废弃物,约占煤炭总产量的10%-15%。中国累计煤矸石储量已超过50亿吨,并仍在以每年3~3.5亿吨的速度增长。未经处理的煤矸石不仅占用大量土地,还带来一系列环境问题,如区域环境污染、塌陷、泥石流等地质灾害、土地退化、作物减产、生态系统和景观破坏、这些问题极大地危害了生态环境和人类健康。因此,研究煤矸石的处理、处置及综合利用迫在眉睫。

3.煤矸石的主要化学成分为sio2和al2o3,可望成为合成沸石的主要原料。近年来,研究人员尝试用水热法将煤矸石转化为沸石材料。如qian等将煤矸石与naoh混合,在400℃下加热2h,将熔融的煤矸石溶于水,再进行水热处理,最终得到沸石na-a。jin等人以煤矸石和偏铝酸钠为原料,水热法合成na-a沸石。bu等将煤矸石与al2o3和naoh混合,在400℃下加热处理2h,得到的碱性产物再次研磨,加入naoh溶液中,反应12h,然后水热处理,最终得到y沸石。han等首先将煤矸石与koh溶液混合,用超声波进行1h预处理,然后在混合物中加入模板剂n,n,n-三甲基-1-金刚烷基氢氧化铵(n,n,n-trimethtyl-1-adamantammonium hydroxide),继续用超声波预处理1h,在混合物中加入气相二氧化硅,继续用超声波预处理1h,最后,对凝胶进行水热处理,合成了ssz-13沸石。

4.尽管已有研究证明,通过水热法可以将煤矸石转化为沸石,但在制备过程中,大多需要添加额外的硅源或铝源,且需要预先对煤矸石进行碱溶等复杂的处理,再进行水热反应。上述方法总体上工艺较为复杂,不利于煤矸石基沸石的大规模工业生产。

技术实现要素:

5.本发明的目的在于提供一种利用煤矸石制备方钠石或八面沸石的方法,不仅工艺简单、成本较低且条件易于控制,而且所得方钠石或八面沸石的si/al比低,表面na

+

含量高,具有优异重金属离子去除性能。

6.为了实现上述目的,本发明采用以下技术方案予以实现:

7.一种利用煤矸石制备方钠石或八面沸石的方法,包括以下步骤:

8.步骤1、煤矸石的预处理:

9.先将煤矸石破碎并充分球磨成粉末,再将煤矸石粉末加入到无机酸溶液中常温处理3~6h,然后进行水洗、烘干后收集产物;最后将收集到的产物在800~950℃温度下热处理1~4h,得到预处理后煤矸石粉末;

10.步骤2、煤矸石的水热处理:

11.先按照煤矸石和碱性溶液的固液比为1:(40~60),将预处理后煤矸石粉末和浓度为5~8mol/l的碱性溶液混合并置于水热反应釜中,在水热温度为120~200℃的条件下反

应10~24h,然后依次进行抽滤、水洗和干燥,得到方钠石或八面沸石中的一种。

12.进一步地,所述步骤1中无机酸是浓度为1.0~4.0mol/l的硝酸、硫酸或盐酸溶液。

13.进一步地,所述步骤1球磨后的煤矸石粉末的粒径为25um~75um。

14.进一步地,所述步骤1得到的预处理后煤矸石粉末中fe2o3、mgo、cao和k2o的含量不大于10.37%。

15.进一步地,所述步骤2中的碱性溶液是氢氧化钠或氢氧化钾溶液。

16.进一步地,所述步骤2得到的方钠石或八面沸石中si/al不大于1.33。

17.进一步地,所述步骤2得到的方钠石或八面沸石中na

+

含量大于7.5%。

18.本发明具有如下有益效果:

19.本发明的制备方法不需要引入额外的硅源和铝源,同时在水热处理前不需要对煤矸石进行碱溶处理,仅需将通过酸处理和热处理后的煤矸石进行一步水热处理,即可将煤矸石高效转化为八面沸石或方钠石,制备工艺简单,反应条件易于控制。通过此方法制备的方钠石和八面沸石中的si/al比低,表面na

+

含量高,具有优异的重金属离子去除性能。。

附图说明

20.图1:本发明实施例2预处理前、后煤矸石中fe2o3、mgo、cao和k2o的含量图;

21.图2:本发明实施例2制备的方钠石和实施例8制备的八面沸石的xrd图谱;

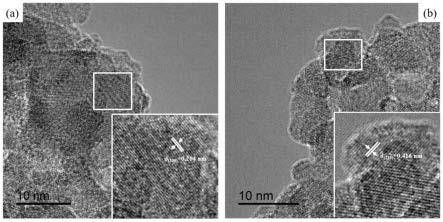

22.图3:本发明实施例2制备的方钠石和实施例8制备的八面沸石的hrtem照片;

23.图4:本发明实施例2制备的方钠石和实施例8制备的八面沸石的xps全谱分析结果图;

24.图5:本发明实施例2制备的方钠石和实施例8制备的八面沸石对cd

2+

溶液的吸附效果图。

具体实施方式

25.下面结合实施例对本发明的具体内容做进一步详细解释说明,但不作为对本发明的限定。

26.实施例1

27.步骤1、煤矸石的预处理

28.先将煤矸石破碎并充分球磨后过200目筛得到粒径为25um~75um的煤矸石粉末,再将筛下粉末与浓度为1.0mol/l硫酸溶液混合,在常温下处理3h,然后进行水洗、烘干后收集产物,最后将收集到的产物在800℃温度下热处理1h,得到预处理后煤矸石粉末;

29.步骤2、煤矸石的水热处理

30.先按照煤矸石和碱性溶液的固液比为1:40,将预处理后煤矸石粉末和5mol/l氢氧化钠溶液混合并置于水热反应釜中,在水热温度为120℃的条件下反应10h,然后依次进行抽滤、洗涤和干燥,得到方钠石。

31.实施例2

32.步骤1、煤矸石的预处理

33.先将煤矸石破碎并充分球磨后过200目筛得到粒径为25um~75um的煤矸石粉末,再将筛下粉末与浓度为3.0mol/l硫酸溶液混合,在常温下处理4h,然后进行水洗、烘干后收

集产物,最后将收集到的产物在850℃温度下热处理2h,得到预处理后煤矸石粉末;

34.步骤2、煤矸石的水热处理

35.先按照煤矸石和碱性溶液的固液比为1:50,将预处理后煤矸石粉末和6mol/l氢氧化钠溶液混合并置于水热反应釜中,在水热温度为150℃的条件下反应12h,然后依次进行抽滤、洗涤和干燥,得到方钠石。

36.实施例3

37.步骤1、煤矸石的预处理

38.先将煤矸石破碎并充分球磨后过200目筛得到粒径为25um~75um的煤矸石粉末,再将筛下粉末与浓度为4.0mol/l硝酸溶液混合,在常温下处理6h,然后进行水洗、烘干后收集产物,最后将收集到的产物在950℃温度下热处理4h,得到预处理后煤矸石粉末;

39.步骤2、煤矸石的水热处理

40.先按照煤矸石和碱性溶液的固液比为1:60,将预处理后煤矸石粉末和8mol/l氢氧化钠溶液混合并置于水热反应釜中,在水热温度为180℃的条件下反应24h,然后依次进行抽滤、洗涤和干燥,得到八面沸石。

41.实施例4

42.步骤1、煤矸石的预处理

43.先将煤矸石破碎并充分球磨后过200目筛得到粒径为25um~75um的煤矸石粉末,再将筛下粉末与浓度为1.0mol/l硝酸溶液混合,在常温下处理3h,然后进行水洗、烘干后收集产物,最后将收集到的产物在800℃温度下热处理1h,得到预处理后煤矸石粉末;

44.步骤2、煤矸石的水热处理

45.先按照煤矸石和碱性溶液的固液比为1:40,将预处理后煤矸石粉末和5mol/l氢氧化钾溶液混合并置于水热反应釜中,在水热温度为160℃的条件下反应14h,然后依次进行抽滤、洗涤和干燥,得到方钠石。

46.实施例5

47.步骤1、煤矸石的预处理

48.先将煤矸石破碎并充分球磨后过200目筛得到粒径为25um~75um的煤矸石粉末,再将筛下粉末与浓度为2.0mol/l硝酸溶液混合,在常温下处理4h,然后进行水洗、烘干后收集产物,最后将收集到的产物在850℃温度下热处理2h,得到预处理后煤矸石粉末;

49.步骤2、煤矸石的水热处理

50.先按照煤矸石和碱性溶液的固液比为1:50,将预处理后煤矸石粉末和6mol/l氢氧化钾溶液混合并置于水热反应釜中,在水热温度为180℃的条件下反应16h,然后依次进行抽滤、洗涤和干燥,得到八面沸石。

51.实施例6

52.步骤1、煤矸石的预处理

53.先将煤矸石破碎并充分球磨后过200目筛得到粒径为25um~75um的煤矸石粉末,再将筛下粉末与浓度为4.0mol/l硫酸溶液混合,在常温下处理5h,然后进行水洗、烘干后收集产物,最后将收集到的产物在900℃温度下热处理3h,得到预处理后煤矸石粉末;

54.步骤2、煤矸石的水热处理

55.先按照煤矸石和碱性溶液的固液比为1:60,将预处理后煤矸石粉末和7mol/l氢氧

化钠溶液混合并置于水热反应釜中,在水热温度为200℃的条件下反应20h,然后依次进行抽滤、洗涤和干燥,得到八面沸石。

56.实施例7

57.步骤1、煤矸石的预处理

58.先将煤矸石破碎并充分球磨后过200目筛得到粒径为25um~75um的煤矸石粉末,再将筛下粉末与浓度为1.0mol/l硫酸溶液混合,在常温下处理3h,然后进行水洗、烘干后收集产物,最后将收集到的产物在800℃温度下热处理1h,得到预处理后煤矸石粉末;

59.步骤2、煤矸石的水热处理

60.先按照煤矸石和碱性溶液的固液比为1:40,将预处理后煤矸石粉末和5mol/l氢氧化钾溶液混合并置于水热反应釜中,在水热温度为150℃的条件下反应18h,然后依次进行抽滤、洗涤和干燥,得到方钠石。

61.实施例8

62.步骤1、煤矸石的预处理

63.先按照煤矸石和碱性溶液的固液比为1:50,将煤矸石破碎并充分球磨后过200目筛得到粒径为25um~75um的煤矸石粉末,再将筛下粉末与浓度为3.0mol/l硫酸溶液混合,在常温下处理4h,然后进行水洗、烘干后收集产物,最后将收集到的产物在850℃温度下热处理2h,得到预处理后煤矸石粉末;

64.步骤2、煤矸石的水热处理

65.先将预处理后煤矸石粉末和6mol/l氢氧化钠溶液混合并置于水热反应釜中,在水热温度为180℃的条件下反应12h,然后依次进行抽滤、洗涤和干燥,得到八面沸石。

66.实施例9

67.步骤1、煤矸石的预处理

68.先将煤矸石破碎并充分球磨后过200目筛得到粒径为25um~75um的煤矸石粉末,再将筛下粉末与浓度为2.0mol/l硝酸溶液混合,在常温下处理6h,然后进行水洗、烘干后收集产物,最后将收集到的产物在950℃温度下热处理4h,得到预处理后煤矸石粉末;

69.步骤2、煤矸石的水热处理

70.先按照煤矸石和碱性溶液的固液比为1:60,将预处理后煤矸石粉末和8mol/l氢氧化钾溶液混合并置于水热反应釜中,在水热温度为200℃的条件下反应22h,然后依次进行抽滤、洗涤和干燥,得到八面沸石。

71.由图1可以看出,本发明实施例2通过预处理后煤矸石中fe2o3、mgo、cao和k2o的含量依次为3.27%、0.624%、0.308%和3.91%,而预处理前煤矸石中fe2o3、mgo、cao和k2o的含量依次为6.07%、5.15%、3.74%和1.24%,可见,预处理后上述金属氧化物在煤矸石中的含量降低了8%。

72.由图2可以看出,本发明实施例2制得的方钠石和实施例8制备的八面沸石的混合物中几乎不含石英、钙长石、钾长石和高岭石,可见所制备的产物中杂质含量很低。

73.由图3(a)可以看出实施例2制备的沸石晶面间距为0.204nm,可以指向方钠石的(330)晶面,可见其为方钠石;由图3(b)可以看出实施例8制备的沸石的晶面间距为0.416nm,可以指向八面沸石石的(210)晶面,可见其为八面沸石。

74.由图4可以看出本发明实施例2制得的方钠石和和实施例8制备的八面沸石中si/

al比分别为1.01和1.26,均小于1.5,因此具有优异的离子交换性能。

75.先分别称取60mg实施例2制备得到的方钠石和实施例8制备的八面沸石,再将二者分别加入25ml浓度为120mg/l的cd

2+

离子溶液中,在室温下混合搅拌12h,吸取一定量的上清液,经高速离心后,采用电感耦合等离子发射光谱测试溶液中cd

2+

离子的浓度,结果显示参见图5,方钠石和八面沸石对cd

2+

的吸附容量分别为40.9mg/g和36.4mg/g。可见,本发明制备的方钠石和八面沸石具有优异的重金属去除性能。

76.以上实施例1~实施例9的反应条件和样品的物相组成等详见表1。

77.表1:实施例1~9的配比及条件表

78.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1