一种掺加改性硅溶胶的高耐久性海工混凝土及其制备方法

1.本发明属于海工混凝土生产技术领域,具体涉及一种掺加改性硅溶胶的高耐久性海工混凝土及其制备方法。

背景技术:

2.由于海水环境的复杂性,混凝土在海水环境中的耐久性问题一直是人们研究的重点。混凝土的多孔结构,使海水中的侵蚀性离子容易渗透到混凝土内部,其中氯离子会腐蚀钢筋,造成钢筋锈蚀膨胀,使钢筋结合处的混凝土容易产生裂纹,在外力或外界环境的长期作用下,混凝土构件或建筑断裂损毁,缩短混凝土建筑的使用寿命;硫酸根离子和镁离子渗透到混凝土内部,会产生膨胀性水化产物(aft或mg(oh)2)而使混凝土膨胀开裂,降低混凝土的耐久性。

3.近年来纳米技术发展迅速,纳米材料应用广泛,其中纳米二氧化硅因其具有火山灰活性、晶核效应和填充效应等优势,不仅可以通过与氢氧化钙反应生成额外的水化硅酸钙(c-s-h)和作为水化产物的成核位点加速水化,还可以在纳米尺度填充混凝土的孔隙,提高水泥基材料的强度和致密性混凝土致密性。但纳米二氧化硅表面存在大量羟基,自身容易发生团聚,并吸附水分子影响水泥基材料浆体流动性。硅溶胶中的纳米二氧化硅颗粒虽然成单分散状态,但是在水泥环境中容易与ca(oh)2发生聚合,同样影响纳米颗粒的分散。因此将硅溶胶进行改性,提高其在水泥混凝土环境中分散性。

技术实现要素:

4.针对现有技术的上述不足,本发明提供一种掺加改性硅溶胶的高耐久性海工混凝土及其制备方法。该混凝土掺加了能够解决纳米二氧化硅颗粒分散不均匀、易团聚问题的改性硅溶胶,所制备的混凝土致密度和强度较高,孔隙率较低(介于10~12%),同时能够有效的减缓氯离子的渗透及氯离子对钢筋的腐蚀,提高混凝土的耐久性。

5.一方面,本发明提供一种掺加改性硅溶胶的高耐久性海工混凝土制备方法,包括以下步骤:

6.(1)改性硅溶胶的制备:分别称取适量的硅烷偶联剂和硅溶胶,放入去离子水和乙醇的混合溶液组成的助溶剂中,混合均匀后装入冷凝回流装置,冷凝回流后,冷却收集反应后的溶液,即可得到改性硅溶胶;

7.(2)按照配方分别称取原料:水泥、水、骨料、矿物掺合料、减水剂、改性硅溶胶;改性硅溶胶加入到水中搅拌均匀,得到混合液再与剩余原料水泥、水、骨料、矿物掺合料、减水剂混合均匀;

8.(3)将步骤(2)中得到的混合物入模成型、养护。

9.本方案的进一步改进,步骤(1)所述硅烷偶联剂的种类为kh550,kh560或kh570;所硅烷偶联剂与硅溶胶用量的比例为1:3-1:5;混合均匀的超声时间为20-30min;冷凝回流温度为40-70℃,ph为2-9,冷凝回流的时间为5-8h。

10.本方案的进一步改进,其特征在于:步骤(2)所述的原料由以下重量份组成:硅酸盐水泥:400-600份,水:140-210份,骨料:1200-1800份,矿物掺合料:25-35份,减水剂:4-8份。

11.本方案的进一步改进,步骤(2)所述的骨料按重量份计,骨料级配为10-20份0.075-0.15mm骨料、60-80份1.18-2.36mm骨料、160-180份9.5-16mm骨料。

12.本方案的进一步改进,步骤(2)所述的矿物掺合料按重量份计组成为40份粉煤灰和60份矿渣。

13.本方案的进一步改进,步骤(2)所述的减水剂为聚羧酸减水剂,减水率在14%-16%。

14.本方案的进一步改进,步骤(2)硅溶胶加入到水中搅拌匀,搅拌时间为3-5min。

15.本方案的进一步改进,步骤(2)所述的改性硅溶胶的ph值为9-10,所述的改性硅溶胶的添加比例按重量计为10-20份,所述的改性硅溶胶中纳米二氧化硅颗粒的含量为30%-50%,所述的改性硅溶胶中纳米二氧化硅颗粒表面有机官能团的接枝率为10%-40%。

16.本方案的进一步改进,掺加改性硅溶胶的高耐久性海工混凝土制备方法,包括以下步骤:

17.(1)改性硅溶胶的制备:分别称取适量的硅烷偶联剂和硅溶胶于烧杯中,另准备体积比为1:1的去离子水和乙醇的混合溶液作助溶剂备用,将硅烷偶联剂,硅溶胶和助溶剂混合后,超声混合均匀,装入冷凝回流装置的烧瓶中,调节温度、ph,冷凝回流一段时间后,冷却收集反应后的溶液,即可得到改性硅溶胶;

18.(2)按照配方分别称取原料:水泥、水、骨料、矿物掺合料、减水剂、改性硅溶胶,改性硅溶胶加入到水中搅拌均匀,得到改性硅溶胶与水的混合液a;

19.将称取的水泥、骨料、矿物掺合料、减水剂及混合液a倒入行星式砂浆搅拌机中搅拌使之均匀。

20.(3)将步骤(2)中得到的混合物入模成型并放入标准养护室带模养护28天。

21.另一方面,本发明提供上述的制备方法得到的混凝土。

22.高抗硫酸盐硅酸盐水泥为本发明使用的胶凝材料。严格控制水泥中铝酸三钙含量(小于3wt%),可最大限度地减少石膏和aft的形成,减轻硫酸盐对混凝土的侵蚀。矿物掺合料取代部分水泥,不仅能够降低水化热还具有一定的活性,改善混凝土的性能。骨料作为填充材料,能够使水泥浆具有更高的体积稳定性和更好的耐久性。减水剂能够破坏水泥颗粒的絮凝结构,起到分散水泥颗粒的作用,提高混凝土拌合物的流动性。所述的改性硅溶胶是在普通硅溶胶的基础上进行改性,使硅溶胶表面接枝上有机官能团,通过增加空间位阻,提高纳米二氧化硅颗粒分散性,使改性硅溶胶能够更好地在水泥混凝土中发挥晶核、火山灰和填充效应,从而提高水泥混凝土的强度和致密度,减缓侵蚀性离子的渗透作用,此外,有机官能团的疏水性也可以降低透水性,减轻钢筋的腐蚀,提高海工混凝土的耐久性。

23.现有的纳米二氧化硅表面含有大量亲水性的羟基,使其容易成团聚体而非单分散状态存在,这对纳米二氧化硅在水泥基材料中的分散有一定的影响,因此不能很好的发挥其晶核效应,火山灰效应和填充效应。硅溶胶的合成是为了解决纳米二氧化硅颗粒的团聚问题,其可以看成是纳米二氧化硅颗粒在水中均匀分散的水溶液。硅溶胶的内部分子结构是si-o四面体的网络结构,表面存在si-oh,能够结合分散介质中的h

+

或oh-,从而使硅溶胶

表面带有相同的电荷,通过同性相斥的原理,实现颗粒单分散的效果。但是硅溶胶在水泥基材料中的应用还存在一个问题:硅溶胶表面大量的羟基容易与水泥孔溶液中的ca

2+

结合形成团聚体,导致硅溶胶在水泥基材料中分散性差。基于以上原因,对硅溶胶进行表面改性,通过将有机官能团接枝到硅溶胶中纳米二氧化硅的表面,增加空间位阻,从而减少纳米二氧化硅表面醇羟基与ca

2+

的团聚,改善纳米二氧化硅颗粒的分散,此外选择适当的有机官能团可以使纳米二氧化硅表面具有一定的疏水性,从而降低透水性,减轻钢筋的腐蚀,提高混凝土的耐久性。

24.硅烷偶联剂通过化学结合的方式接枝到纳米二氧化硅颗粒表面(不同接枝率),可以使纳米二氧化硅颗粒加入到混凝土中时,不容易与ca(oh)2发生聚合,如此就可以发挥纳米二氧化硅颗粒的三大优势。

25.本发明的有益效果在于:

26.(1)本发明将硅溶胶进行改性,通过控制表面有机官能团的量,使硅溶胶中纳米二氧化硅颗粒能够很好的分散在水泥环境中,充分发挥纳米二氧化硅颗粒的晶核效应、火山灰效应和填充效应。

27.(2)本发明将硅溶胶进行改性,可以利用表面接枝的有机官能团的疏水性,降低透水性,减轻钢筋的腐蚀,提高海工混凝土的耐久性。

28.(3)本发明改性硅溶胶制备方法,操作简单,接枝率可控,且有机官能团通过化学键结合在硅溶胶表面,结合牢固,不会因外界因素而使有机官能团脱落,更好地保证了有机管能团的位阻效应和硅溶胶的分散性。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

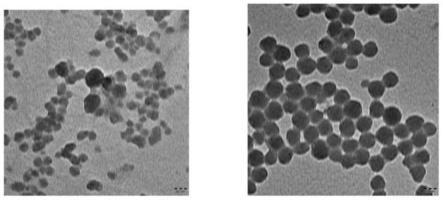

30.图1是本发明透射电镜图,左为硅溶胶,右为改性硅溶胶。

31.图2是本发明硅溶胶和改性硅溶胶的红外光谱图。

32.图3是本发明试块养护3天、7天和28天的(a)抗折强度,(b)抗压强度。

33.图4是本发明孔隙率变化(孔隙分布)。

34.图5是本发明孔隙率变化(累计孔隙率)。

35.图6是本发明抗氯离子侵蚀性能样品照片。

36.图7是本发明抗氯离子侵蚀性能:上线代表氯离子迁移系数,下线代表氯离子渗透深度。

具体实施方式

37.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

38.实施例1:

39.(1)改性硅溶胶的制备:分别称取适量的硅烷偶联剂和硅溶胶于烧杯中,另准备体积比为1:1的去离子水和乙醇的混合溶液作助溶剂备用,将硅烷偶联剂,硅溶胶和助溶剂混合后,超声混合均匀,装入冷凝回流装置的烧瓶中,调节温度、ph,冷凝回流一段时间后,冷却收集反应后的溶液,即可得到改性硅溶胶;步骤1硅烷偶联剂的种类为kh560;所述的硅烷偶联剂与硅溶胶用量的比例为1:4;超声时间为25min;冷凝回流温度为50℃,ph为7,冷凝回流的时间为7h。

40.(2)按照配方分别称取原料:水泥,水,骨料,矿物掺合料,减水剂,改性硅溶胶,硅酸盐水泥,其中硅酸盐水泥500份,水:190份,骨料:1500份,矿物掺合料:30份,减水剂:6份,改性硅溶胶的添加比例为15份。骨料按重量份计,骨料级配为15份0.075-0.15mm骨料、70份1.18-2.36mm骨料、170份9.5-16mm骨料。

41.矿物掺合料按重量份计组成为40份粉煤灰和60份矿渣。

42.减水剂为聚羧酸减水剂,减水率在14%-16%。

43.步骤(2)所述的改性硅溶胶的ph值为10,所述的改性硅溶胶中纳米二氧化硅颗粒的含量为40%。

44.首先,改性硅溶胶加入到水中搅拌均匀,搅拌时间为3-5min,得到改性硅溶胶与水的混合液a;

45.将称取的水泥,骨料,矿物掺合料,减水剂及混合液a倒入行星式砂浆搅拌机中搅拌使之均匀。

46.(3)将步骤(2)中得到的混合物入模成型并放入标准养护室带模养护28天。

47.实施例2:

48.(1)改性硅溶胶的制备:分别称取适量的硅烷偶联剂和硅溶胶于烧杯中,另准备体积比为1:1的去离子水和乙醇的混合溶液作助溶剂备用,将硅烷偶联剂,硅溶胶和助溶剂混合后,超声混合均匀,装入冷凝回流装置的烧瓶中,调节温度、ph,冷凝回流一段时间后,冷却收集反应后的溶液,即可得到改性硅溶胶;步骤1硅烷偶联剂的种类为kh550;所述的硅烷偶联剂与硅溶胶用量的比例为1:3;超声时间为20min;冷凝回流温度为40℃,ph为2,冷凝回流的时间为5h。

49.(2)按照配方分别称取原料:水泥,水,骨料,矿物掺合料,减水剂,改性硅溶胶,硅酸盐水泥,其中硅酸盐水泥40份,水:140份,骨料:1200份,矿物掺合料:25份,减水剂:4份,改性硅溶胶的添加比例为10份。改性硅溶胶的添加比例为10份,骨料按重量份计,骨料级配为10份0.075-0.15mm骨料、60份1.18-2.36mm骨料、160份9.5-16mm骨料。

50.矿物掺合料按重量份计组成为40份粉煤灰和60份矿渣。

51.减水剂为聚羧酸减水剂,减水率在14%-16%。

52.步骤(2)所述的改性硅溶胶的ph值为9,所述的改性硅溶胶中纳米二氧化硅颗粒的含量为30%。

53.首先,改性硅溶胶加入到水中搅拌均匀,搅拌时间为3-5min,得到改性硅溶胶与水的混合液a;

54.将称取的水泥,骨料,矿物掺合料,减水剂及混合液a倒入行星式砂浆搅拌机中搅拌使之均匀。

55.(3)将步骤(2)中得到的混合物入模成型并放入标准养护室带模养护28天。

56.实施例3:

57.(1)改性硅溶胶的制备:分别称取适量的硅烷偶联剂和硅溶胶于烧杯中,另准备体积比为1:1的去离子水和乙醇的混合溶液作助溶剂备用,将硅烷偶联剂,硅溶胶和助溶剂混合后,超声混合均匀,装入冷凝回流装置的烧瓶中,调节温度、ph,冷凝回流一段时间后,冷却收集反应后的溶液,即可得到改性硅溶胶;步骤1硅烷偶联剂的种类为或kh570;所述的硅烷偶联剂与硅溶胶用量的比例为1:5;超声时间为30min;冷凝回流温度为70℃,ph为9,冷凝回流的时间为8h。

58.(2)按照配方分别称取原料:水泥,水,骨料,矿物掺合料,减水剂,改性硅溶胶,硅酸盐水泥,其中硅酸盐水泥600份,水:210份,骨料:1800份,矿物掺合料:35份,减水剂:8份,改性硅溶胶的添加比例为20份。改性硅溶胶的添加比例为20份,骨料按重量份计,骨料级配为20份0.075-0.15mm骨料、80份1.18-2.36mm骨料、180份9.5-16mm骨料。

59.矿物掺合料按重量份计组成为40份粉煤灰和60份矿渣。

60.减水剂为聚羧酸减水剂,减水率在14%-16%。

61.步骤(2)所述的改性硅溶胶的ph值为10,所述的改性硅溶胶中纳米二氧化硅颗粒的含量为50%。

62.首先,改性硅溶胶加入到水中搅拌均匀,搅拌时间为3-5min,得到改性硅溶胶与水的混合液a;

63.将称取的水泥,骨料,矿物掺合料,减水剂及混合液a倒入行星式砂浆搅拌机中搅拌使之均匀。

64.(3)将步骤(2)中得到的混合物入模成型并放入标准养护室带模养护28天。

65.各个参数选择不同,对改性硅溶胶的接枝率影响不同,经实验分析可知,接枝率随着硅烷偶联剂掺量的增加而增加,而随着反应温度和时间的增加,先增加后降低。本发明我们想通过硅烷偶联剂的接枝率来控制硅溶胶的分散性,接枝率越高,表现出的空间位阻作用越明显,硅溶胶中纳米二氧化硅颗粒分散效果越好,因此能更好的发挥纳米颗粒的优势,达到改善混凝土性能制备高强混凝土的目的。

66.实施例4:接枝率计算(热重测试)

67.采用热重分析仪(hct-2)测试功能化硅溶胶的接枝率及接枝效率。取10mg左右功能化硅溶胶试样进行测试,采用氮气作为保护气体,氮气流速∶50ml min-2

,升温范围∶室温~850℃,升温速率∶10℃min-1

。接枝率计算方法如下∶

68.接枝率(gr)=(m1-m2)

×

100%/m2(1)

69.其中,m1为硅烷偶联剂开始分解时样品质量,m2为硅烷偶联剂完全分解时样品质量。

70.对实施例1(m-cns1)、实施例2(m-cns2)、实施例3(m-cns3)的改性硅溶胶进行了多次实验,实施例1的接枝率在35-40%,实施例2的接枝率在15-20%,实施例3的接枝率在8-11%。

71.实施例5:红外光谱测试及形貌表征

72.如图2所示,测试发现,相比对照组(cns,未进行硅溶胶改性),改性之后在2931cm-1

出现明显波峰。表明硅烷偶联剂和硅溶胶复合在一起。图1为透射电镜图,左为硅溶胶,右为

改性硅溶胶。

73.实施例6:试块抗压抗折强度测试

74.分别对空白组(blank,未加入硅烷偶联剂和硅溶胶,其余条件同实施例1)、相比对照组(cns)、实施例1(m-cns1)、实施例2(m-cns2)、实施例3(m-cns3)进行抗压强度和抗折强度实验。测强度的标准:gb/t17671

‘

水泥胶砂强度检验方法’,抗折强度试块采用标准棱柱试件尺寸为160x40x40mm。

75.如图3所示,可以看出经过硅溶胶改性后,实施例1(m-cns1)、实施例2(m-cns2)的抗压强度和抗折强度有了不同程度的提高,但是实施例3(m-cns3)部分性能出现下降,表明硅溶胶改性也需要适宜的条件。

76.实施例7:孔隙率测定

77.具体数据见下附表,结合附图4、5可以看出,经过硅溶胶进行改性后,各个测试样的各个尺寸的孔隙率都出现了明显得差异。

[0078][0079]

实施例8:抗氯离子侵蚀测试

[0080]

对各个试样进行抗氯离子侵蚀测试,按照测氯离子的标准:gb/t 50082-2009普通混凝土长期性能和耐久性能试验方法标准,方法是rcm法。

[0081]

自左向右分别对空白组(blank,未加入硅烷偶联剂和硅溶胶,其余条件同实施例1)、相比对照组(cns)、实施例1(m-cns1)、实施例2(m-cns2)、实施例3(m-cns3)进行抗氯离子侵蚀测试后结果。对于被侵蚀区域用两根竖线之间的横线标出,对其长度进行测量,可以看出,可以看出经过硅溶胶改性后,实施例1(m-cns1)、实施例2(m-cns2)、实施例3(m-cns3)抗氯离子侵蚀性能提高,氯离子迁移系数降低,被侵蚀区域明显减弱。

[0082]

尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1