一种纳米氧化铟粉末的制备方法与流程

1.本发明涉及纳米粉体制备技术领域,尤其涉及一种纳米氧化铟粉末制备方法。

背景技术:

2.纳米半导体氧化物材料具有纳米材料独有的量子尺寸效应、小尺寸效应、表面和界面效应、宏观量子隧道效应等,与宏观尺寸材料相比,粒子尺寸更小,活性更高,比表面积更大,具有优异的光学、电学性能,被广泛应用于电子信息、生物、化工等领域。

3.纳米级in2o3是制备透明导电薄膜ito(铟锡氧化物)靶材的主要原料,其品质对最终制得的ito薄膜的性能具有重大影响。纳米in2o3的品质取决于制备方法及过程的把控,目前纳米in2o3的制备方法主要有三大类,分别是液相法、固相法和气相法。

4.公开号为cn112551572a的中国专利报道了一种纳米in2o3的制备方法,在含铟酸溶液加入沉淀剂、转化剂、中和剂,控制沉淀、转化和中和过程的ph值,然后经过滤、干燥、粉碎、煅烧、筛分后得纳米in2o3粉末。液相法具有制备方法多样、操作简便和粒度等优点,且制备的粉体表面活性高,均一性良好,不过该方法还存在着引入的杂质离子难以去除、酸碱试剂消耗量大、粉体团聚等缺点。

5.徐甲强(文献:徐甲强,刘艳丽,牛新书.室温固相合成in2o3及其气敏性能研究[j].无机材料学报,2002(02):367-370.)等人报道了一种纳米in2o3的制备方法,以incl3·

4h2o和naoh为原料,充分混匀后,在研钵中研磨至反应完全,然后洗涤、烘干、煅烧,得到平均粒径为25nm左右的纳米in2o3粉体。该方法具有设备简单、生产成本低等优点,但存在着粒度均一性差、反应不完全等缺点。

[0006]

公开号为cn112062150a的中国专利以铟粉为原料,在真空条件下,利用高频感应线圈将铟粉加热升华后,然后往反应箱体内通入氧气,使铟蒸气与氧气发生反应,制得纳米in2o3粉体,平均粒径在20~100nm之间。该方法虽然将雾化反应和氧化反应置于同一个装置内完成,简化了工艺流程,但由于铟蒸气和氧气接触时温度较低导致氧化反应不完全、产品纯度难以保障等问题。

[0007]

公开号为cn113479929a的中国专利以铟锭为原料,在真空条件下,采用等离子体技术对铟锭加热升华,同时通入ar-o2混合气体,铟蒸气和氧气接触发生氧化反应,得到in2o3粉末,经沉降、旋风分离、布袋过滤、超微粉碎后,得到平均粒径为30~80nm的纳米in2o3粉体。该方法虽然将雾化反应和氧化反应置于同一个装置内完成,简化操作步骤,提高反应效率,但由于铟较为活泼,通入ar-o2混合气易导致铟液表面生成氧化渣,该渣会在反应过程中随着高温蒸发-冷却后进入到氧化铟产品中,使制备的氧化铟产品颗粒变粗,纳米氧化铟产品难以稳定获得,此外,需要超微粉碎步骤,设备要求高,且产品纯度得不到保证。

[0008]

目前,纳米氧化铟制备过程存在着制备工艺流程繁琐、粒度分布不均、难以获得单一形貌结构粉末及粉末存在一定团聚等问题。

技术实现要素:

[0009]

有鉴于此,本发明要解决的技术问题在于提供一种纳米氧化铟粉末制备方法,本发明制备的纳米氧化铟粉末纯度较高,粒度较小,粒度分布均匀,单一性良好,无团聚。

[0010]

本发明提供了一种纳米氧化铟粉末制备方法,包括以下步骤:

[0011]

a)将铟锭在惰性气氛下熔化,得到铟液;

[0012]

b)将所述铟液雾化,得到的铟蒸气与空气接触发生氧化反应后,采用惰性气体喷吹冷却,得到氧化铟粉末;

[0013]

c)将所述氧化铟粉末进行旋风分离,得到粗氧化铟粉末;

[0014]

d)将所述粗氧化铟粉末进行布袋除尘,得到细氧化铟粉末;

[0015]

e)将所述细氧化铟粉末进行滤芯除尘,得到纳米氧化铟粉末。

[0016]

优选的,步骤a)中,获得惰性气氛的气体包括氮气或氩气;

[0017]

所述惰性气氛的气体压力为0.1~0.8mpa。

[0018]

优选的,步骤b)在直流电弧炉中进行;

[0019]

所述直流电弧炉中设置喷气环,惰性气体通过所述喷气环喷吹至所述直流电弧炉的电弧中心;

[0020]

所述喷气环为升降式喷气环。

[0021]

优选的,所述喷气环包括:

[0022]

空心圆环1-5;所述空心圆环内设置有空心环腔1-3;

[0023]

沿所述空心圆环的周向方向均匀分布有4个进气管:第一进气管1-1-1,第二进气管1-2-1,第三进气管1-1-2和第四进气管1-2-2;

[0024]

所述第一进气管1-1-1和第三进气管1-1-2将惰性气体输送至空心环腔1-3;

[0025]

所述空心环腔1-3远离所述进气管的一面设置有切口;所述切口方向与空心圆环所在面的角度为45

°

;进入空心环腔1-3中的惰性气体可以通过切口形成的出口喷出;

[0026]

所述第二进气管1-2-1和第四进气管1-2-2将惰性气体输送至空心圆环和空心环腔1-3之间的空腔;

[0027]

所述空心圆环1-5远离所述进气管的一面设置有切口;所述切口方向与空心圆环所在面的角度为45

°

;进入空心圆环1-5和空心环腔1-3之间的惰性气体可以通过切口形成的出口喷出。

[0028]

优选的,所述直流电弧炉包括:

[0029]

炉体6;

[0030]

与所述炉体匹配的炉罩5;

[0031]

在所述炉体6上设置喷气环1;

[0032]

在所述炉罩5上设置冷却水套2;

[0033]

在所述炉罩5的顶部设置中空石墨电极3,惰性气体通过所述中空石墨电极3喷吹至所述直流电弧炉的电弧中心;

[0034]

在所述炉罩5的气体出口处设置热电偶4。

[0035]

优选的,所述喷气环1的惰性气体流量为30~1000m3/h;

[0036]

所述中空石墨电极3的惰性气体流量为20~300m3/h。

[0037]

优选的,所述直流电弧炉的电弧电压为20~70v,电弧电流为200~3000a。

[0038]

优选的,所述冷却水套2中的水压为0.2~0.8mpa;

[0039]

设置冷却水套2-2的炉罩壁温度为20~50℃。

[0040]

优选的,步骤c)中,所述旋风分离的进风量为2000~20000m3/h。

[0041]

优选的,步骤d)中,所述布袋除尘采用的布袋孔径为0.1~2.0μm;

[0042]

步骤e)中,所述滤芯除尘采用的滤芯孔径为0.01~0.1μm。

[0043]

本发明提供了一种纳米氧化铟粉末制备方法,包括以下步骤:a)将铟锭在惰性气氛下熔化,得到铟液;b)将所述铟液雾化,得到的铟蒸气与空气接触发生氧化反应后,采用惰性气体喷吹冷却,得到氧化铟粉末;c)将所述氧化铟粉末进行旋风分离,得到粗氧化铟粉末;d)将所述粗氧化铟粉末进行布袋除尘,得到细氧化铟粉末;e)将所述细氧化铟粉末进行滤芯除尘,得到纳米氧化铟粉末。本发明制备的纳米氧化铟粉末纯度较高,粒度较小,粒度分布均匀,单一性良好,无团聚。同时,本发明提供的工艺流程更为简短。

附图说明

[0044]

图1为本发明的一个实施例提供的直流电弧炉的结构图;

[0045]

图2为本发明的一个实施例提供的喷气环的正视图;

[0046]

图3为本发明的一个实施例提供的喷气环的侧视图;

[0047]

图4为本发明的一个实施例提供的喷气环的俯视图;

[0048]

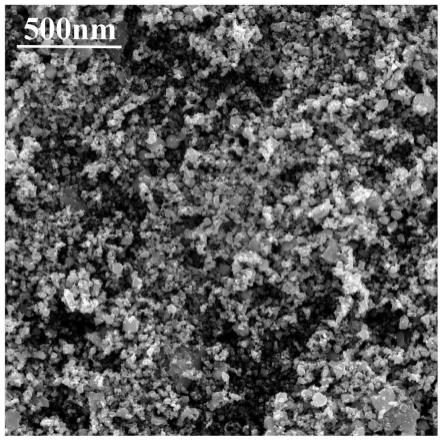

图5为本发明实施例2制备的纳米氧化铟粉末的sem图。

具体实施方式

[0049]

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0050]

本发明提供了一种纳米氧化铟粉末制备方法,包括以下步骤:

[0051]

a)将铟锭在惰性气氛下熔化,得到铟液;

[0052]

b)将所述铟液雾化,得到的铟蒸气与空气接触发生氧化反应后,采用惰性气体喷吹冷却,得到氧化铟粉末;

[0053]

c)将所述氧化铟粉末进行旋风分离,得到粗氧化铟粉末;

[0054]

d)将所述粗氧化铟粉末进行布袋除尘,得到细氧化铟粉末;

[0055]

e)将所述细氧化铟粉末进行滤芯除尘,得到纳米氧化铟粉末。

[0056]

本发明先将铟锭在惰性气氛下熔化,得到铟液。

[0057]

在本发明的某些实施例中,所述铟锭的纯度为4n。

[0058]

在本发明的某些实施例中,获得惰性气氛的气体包括氮气或氩气;所述惰性气氛的气体压力为0.1~0.8mpa。在某些实施例中,所述惰性气氛的气体压力为0.3mpa、0.8mpa或0.1mpa。在惰性气氛下熔化可以防止铟液氧化。

[0059]

在本发明的某些实施例中,所述熔化的温度为250℃。所述熔化在熔炉中进行。

[0060]

得到铟液后,将所述铟液雾化,得到的铟蒸气与空气接触发生氧化反应后,采用惰性气体喷吹冷却,得到氧化铟粉末。

[0061]

在本发明的某些实施例中,所述铟液雾化、氧化反应以及喷吹冷却均在直流电弧炉中进行。

[0062]

在本发明的某些实施例中,得到铟液后,可以往所述熔炉中通入惰性气体,通过气压将所述铟液压至直流电弧炉中。所述惰性气体包括氮气或氩气。通入惰性气体的流量为0.01~2m3/h。在某些实施例中,通入惰性气体的流量为0.01m3/h、2m3/h或0.5m3/h。

[0063]

在本发明的某些实施例中,所述直流电弧炉中设置喷气环,惰性气体通过所述喷气环喷吹至所述直流电弧炉的电弧中心。

[0064]

在本发明的某些实施例中,所述喷气环为升降式喷气环。可以根据直流电弧炉内铟液的高度调节喷气环的高度。在本发明的某些实施例中,所述喷气环的下部有切口,以便于通入的惰性气体可以喷吹至所述直流电弧炉的电弧中心。所述惰性气体包括氮气或氩气。

[0065]

本发明中,惰性气体通过所述喷气环喷吹至直流电弧炉的电弧中心,一方面可以急速冷却氧化生成的氧化铟粉末,避免氧化铟粉末团聚;另一方面在炉罩内形成惰性气氛,防止新加入的铟液氧化。

[0066]

在本发明的某些实施例中,所述喷气环包括:

[0067]

空心圆环1-5;所述空心圆环内设置有空心环腔1-3;

[0068]

沿所述空心圆环的周向方向均匀分布有4个进气管:第一进气管1-1-1,第二进气管1-2-1,第三进气管1-1-2和第四进气管1-2-2;

[0069]

所述第一进气管1-1-1和第三进气管1-1-2将惰性气体输送至空心环腔1-3;

[0070]

所述空心环腔1-3远离所述进气管的一面设置有切口;所述切口方向与空心圆环所在面的角度为45

°

;进入空心环腔1-3中的惰性气体可以通过切口形成的出口喷出;

[0071]

所述第二进气管1-2-1和第四进气管1-2-2将惰性气体输送至空心圆环和空心环腔1-3之间的空腔;

[0072]

所述空心圆环1-5远离所述进气管的一面设置有切口;所述切口方向与空心圆环所在面的角度为45

°

;进入空心圆环1-5和空心环腔1-3之间的惰性气体可以通过切口形成的出口喷出。

[0073]

图2为本发明的一个实施例提供的喷气环的正视图。其中,1-1-1为第一进气管,1-1-2为第三进气管,1-2包括第二进气管和第四进气管,1-3为空心环腔,1-4为所述空心环腔1-3远离所述进气管的一面设置的切口。

[0074]

图3为本发明的一个实施例提供的喷气环的侧视图。其中,1-2-1为第二进气管,1-2-2为第四进气管,1-1包括第一进气管和第三进气管,1-3为空心环腔。

[0075]

图4为本发明的一个实施例提供的喷气环的俯视图。其中,1-1-1为第一进气管,1-1-2为第三进气管,1-2-1为第二进气管,1-2-2为第四进气管,1-3为空心环腔,1-5为空心圆环。

[0076]

在本发明的某些实施例中,进入空心环腔1-3中的惰性气体可以通过切口形成的出口呈发散方式喷出。

[0077]

在本发明的某些实施例中,进入空心圆环1-5和空心环腔1-3之间的惰性气体可以通过切口形成的出口呈聚集方式喷出。

[0078]

本发明中,所述第二进气管1-2-1和第四进气管1-2-2将惰性气体输送至空心圆环

和空心环腔1-3之间的空腔,进入空心圆环1-5和空心环腔1-3之间的惰性气体可以通过切口形成的出口呈聚集方式喷出,由于切口与水平面具有角度,所以喷吹出的惰性气体会向斜向下运动到达电弧中心高温区域,对电弧中心形成的氧化铟粉末进行急速冷却。所述第一进气管1-1-1和第三进气管1-1-2将惰性气体输送至空心环腔1-3;进入空心环腔1-3中的惰性气体可以通过切口形成的出口呈发散方式喷出,对形成的氧化铟粉末进一步冷却,提高温度梯度,提升急冷效果,同时,为了形成惰性气体层,防止新加入的铟液氧化。

[0079]

在本发明的某些实施例中,所述喷气环外接步进电机。在本发明的某些实施例中,所述喷气环通过支撑杆与步进电机连接,通过控制步进电机上下移动,从而使支撑杆上下移动,带动喷气环在直流电弧炉中上下移动。所述支撑杆与喷气环焊接相连。

[0080]

所述喷气环的材质可以为高温合金不锈钢、钛合金、镍合金或耐热铜合金;所述支架的材质为可以为结构钢、钛合金、镍合金或耐热铜合金。

[0081]

在本发明的某些实施例中,所述喷气环的惰性气体流量为30~1000m3/h。在某些实施例中,所述喷气环的惰性气体流量为30m3/h、1000m3/h或300m3/h。

[0082]

在本发明的某些实施例中,所述直流电弧炉包括:

[0083]

炉体6;

[0084]

与所述炉体匹配的炉罩5;

[0085]

在所述炉体6上设置喷气环1;

[0086]

在所述炉罩5上设置冷却水套2;

[0087]

在所述炉罩5的顶部设置中空石墨电极3,惰性气体通过所述中空石墨电极3喷吹至所述直流电弧炉的电弧中心;

[0088]

在所述炉罩5的气体出口处设置热电偶4。

[0089]

图1为本发明的一个实施例提供的直流电弧炉的结构图。其中,1为喷气环,2为冷却水套,3为中空石墨电极,4为热电偶,5为炉罩,6为炉体。

[0090]

所述喷气环1同上文所述,在此不再赘述。

[0091]

本发明中,冷却水套2的作用是提高炉罩内的温度梯度,冷却氧化生成的氧化铟粉末。在本发明的某些实施例中,所述冷却水套2中的水压为0.2~0.8mpa。在某些实施例中,所述冷却水套2中的水压为0.2mpa或0.8mpa。设置冷却水套2的炉罩壁(即水冷炉壁)温度为20~50℃。在某些实施例中,设置冷却水套2的炉罩壁(即水冷炉壁)温度为20℃或25℃。

[0092]

在本发明的某些实施例中,所述中空石墨电极3的惰性气体流量为20~300m3/h。在某些实施例中,所述中空石墨电极3的惰性气体流量为20m3/h、300m3/h或100m3/h。所述惰性气体包括氮气或氩气。

[0093]

本发明中,惰性气体通过所述中空石墨电极3喷吹至所述直流电弧炉的电弧中心,一方面急速冷却氧化生成的氧化铟粉末,避免氧化铟粉末团聚;另一方面将形成的氧化铟粉末喷吹散开,使得氧化铟粉末快速脱离高温区,进一步避免氧化铟粉末长大团聚。

[0094]

在本发明的某些实施例中,所述直流电弧炉的电弧电压为20~70v,电弧电流为200~3000a。在某些实施例中,所述直流电弧炉的电弧电压为20v、50v或70v,电弧电流为200a、3000a或1200a。

[0095]

本发明中,热电偶4的作用是监测水冷炉壁和通风管道(炉罩的出气管道)的温度,确定炉况。在本发明的某些实施例中,所述通风管道的温度为20~50℃。在某些实施例中,

所述通风管道的温度为20℃、45℃或35℃。

[0096]

在本发明的某些实施例中,通过外置抽风机,为直流电弧炉的炉罩提供风力,以便于带走氧化铟粉末。本发明对所述抽风机的设置位置并无特殊的限制,可以实现上述操作即可。

[0097]

在本发明的某些实施例中,所述抽风机的风量为2000~20000m3/h。在某些实施例中,所述抽风机的风量为2000m3/h、20000m3/h或10000m3/h。

[0098]

在本发明的某些实施例中,所述直流电弧炉设置有配套的电弧焊机,作为直流电弧炉的电源。

[0099]

在本发明的某些实施例中,铟液压至直流电弧炉后,往直流电弧炉的喷气环1和中空石墨电极3中各自通入惰性气体,设置冷却水套2中水压和抽风机的风量,然后,开启直流电弧炉,控制电弧电压、电弧电流、通风管道温度,以及冷却水套2的炉罩壁温度,进行铟液雾化、氧化反应以及喷吹冷却,从而得到氧化铟粉末。

[0100]

得到氧化铟粉末后,将所述氧化铟粉末进行旋风分离,得到粗氧化铟粉末。

[0101]

在本发明的某些实施例中,所述旋风分离的进风量为2000~20000m3/h。

[0102]

在某些实施例中,所述旋风分离的进风量为2000m3/h、20000m3/h或10000m3/h。所述旋风分离在旋风分离器中进行。

[0103]

将所述粗氧化铟粉末进行布袋除尘,得到细氧化铟粉末。

[0104]

在本发明的某些实施例中,所述布袋除尘采用的布袋孔径为0.1~2.0μm。在某些实施例中,所述布袋除尘采用的布袋孔径为2.0μm、0.5μm或0.1μm。所述布袋除尘在布袋除尘器中进行。

[0105]

将所述细氧化铟粉末进行滤芯除尘,得到纳米氧化铟粉末。

[0106]

在本发明的某些实施例中,所述滤芯除尘采用的滤芯孔径为0.01~0.1μm。在某些实施例中,所述滤芯除尘采用的滤芯孔径为0.1μm、0.01μm或0.05μm。所述滤芯除尘在滤芯收尘器中进行。

[0107]

本发明对上文采用的原料来源并无特殊的限制,可以为一般市售。

[0108]

相比于液相法和固相法,本发明制备的氧化铟粉末粒度小且单一性良好,纯度高,无团聚现象。

[0109]

本发明不需要粉碎步骤,极大地降低了生产成本,避免氧化铟粉末的污染,此外,不需要真空环境,对设备要求低。

[0110]

本发明往直流电弧炉内通入惰性气体,避免氧化渣的形成,保证所获得氧化铟颗粒性质稳定,同时,有助于高温下产生的氧化铟粉末急速冷却,避免粉末团聚。

[0111]

为了进一步说明本发明,以下结合实施例对本发明提供的一种纳米氧化铟粉末制备方法进行详细描述,但不能将其理解为对本发明保护范围的限定。

[0112]

以下实施例中所用的原料均为市售。

[0113]

实施例1

[0114]

(1)投料:将4n铟锭加入到熔炉之中,然后在250℃下加热至铟锭熔化,熔化过程中通入0.3mpa氮气进行保护,完全熔化后,通入流量为0.01m3/h的氮气,使铟液缓慢注入至直流电弧炉的炉体内;所述直流电弧炉采用如图1所示结构的直流电弧炉;直流电弧炉中的喷气环为升降式喷气环,所述喷气环的结构如图2~4所示;

[0115]

(2)雾化及氧化:往直流电弧炉的喷气环1中通入流量为30m3/h的氮气,往直流电弧炉的中空石墨电极3中通入流量为20m3/h的氮气,冷却水套2中水压0.2mpa,抽风机风量2000m3/h,然后开启直流电弧炉,控制电弧电压20v、电弧电流200a、通风管道温度和设置冷却水套2的炉罩壁温度均为20℃;进行铟液雾化、氧化反应以及喷吹冷却,从而得到氧化铟粉末;

[0116]

(3)旋风分离:将所述氧化铟粉末在旋风分离器中进行旋风分离,得到粗氧化铟粉末;控制旋风分离器的进风量为2000m3/h;

[0117]

(4)布袋收尘:将所述粗氧化铟粉末进行布袋除尘,得到细氧化铟粉末;控制布袋孔径为2.0μm;

[0118]

(5)滤芯收尘:将所述细氧化铟粉末进行滤芯除尘,得到纳米氧化铟粉末;控制滤芯孔径为0.1μm;

[0119]

所得纳米氧化铟粉末分析结果:纯度99.99%,平均粒径100nm,比表面积(bet)18m3/g。

[0120]

实施例2

[0121]

(1)投料:将4n铟锭加入到熔炉之中,然后在250℃下加热至铟锭熔化,熔化过程中通入0.8mpa氩气进行保护,完全熔化后,通入流量为2m3/h的氩气,使铟液缓慢注入至直流电弧炉的炉体内;所述直流电弧炉采用如图1所示结构的直流电弧炉;直流电弧炉中的喷气环为升降式喷气环,所述喷气环的结构如图2~4所示;

[0122]

(2)雾化及氧化:往直流电弧炉的喷气环1中通入流量为1000m3/h的氩气,往直流电弧炉的中空石墨电极3中通入流量为300m3/h的氩气,冷却水套2中水压0.8mpa,抽风机风量20000m3/h,然后开启直流电弧炉,控制电弧电压50v、电弧电流3000a、通风管道温度为45℃、冷却水套2的炉罩壁温度为25℃;进行铟液雾化、氧化反应以及喷吹冷却,从而得到氧化铟粉末;

[0123]

(3)旋风分离:将所述氧化铟粉末在旋风分离器中进行旋风分离,得到粗氧化铟粉末;控制旋风分离器的进风量为20000m3/h;

[0124]

(4)布袋收尘:将所述粗氧化铟粉末进行布袋除尘,得到细氧化铟粉末;控制布袋孔径为0.5μm;

[0125]

(5)滤芯收尘:将所述细氧化铟粉末进行滤芯除尘,得到纳米氧化铟粉末;控制滤芯孔径为0.01μm;

[0126]

所得纳米氧化铟粉末分析结果:纯度99.99%,平均粒径30nm,比表面积(bet)29m3/g。

[0127]

图5为本发明实施例2制备的纳米氧化铟粉末的sem图。从图5可知,本发明制备的纳米氧化铟粉末的粒度小,粒度分布均匀,单一性良好,无团聚。

[0128]

实施例3

[0129]

(1)投料:将4n铟锭加入到熔炉之中,然后在250℃下加热至铟锭熔化,熔化过程中通入0.1mpa氩气进行保护,完全熔化后,通入流量为0.5m3/h的氮气,使铟液缓慢注入至直流电弧炉的炉体内;所述直流电弧炉采用如图1所示结构的直流电弧炉;直流电弧炉中的喷气环为升降式喷气环,所述喷气环的结构如图2~4所示;

[0130]

(2)雾化及氧化:往直流电弧炉的喷气环1中通入流量为300m3/h的氩气,往直流电

弧炉的中空石墨电极3中通入流量为100m3/h的氩气,冷却水套2中水压0.8mpa,抽风机风量10000m3/h,然后开启直流电弧炉,控制电弧电压70v、电弧电流1200a、通风管道温度为35℃、冷却水套2的炉罩壁温度为25℃;进行铟液雾化、氧化反应以及喷吹冷却,从而得到氧化铟粉末;

[0131]

(3)旋风分离:将所述氧化铟粉末在旋风分离器中进行旋风分离,得到粗氧化铟粉末;控制旋风分离器的进风量为10000m3/h;

[0132]

(4)布袋收尘:将所述粗氧化铟粉末进行布袋除尘,得到细氧化铟粉末;控制布袋孔径为0.1μm;

[0133]

(5)滤芯收尘:将所述细氧化铟粉末进行滤芯除尘,得到纳米氧化铟粉末;控制滤芯孔径为0.05μm;

[0134]

所得纳米氧化铟粉末分析结果:纯度99.99%,平均粒径180nm,比表面积(bet)15m3/g。

[0135]

对比例1

[0136]

与实施例1的区别在于,在喷气环和中空石墨电极中均未通入氮气。

[0137]

所得纳米氧化铟粉末分析结果:纯度99.99%,平均粒径300nm,比表面积(bet)10m3/g。

[0138]

对比例2

[0139]

与实施例1的区别在于,中空石墨电极中未通入氮气。

[0140]

所得纳米氧化铟粉末分析结果:纯度99.99%,平均粒径180nm,比表面积(bet)15m3/g。

[0141]

对比例3

[0142]

与实施例1的区别在于,喷气环中未通入氮气。

[0143]

所得纳米氧化铟粉末分析结果:纯度99.99%,平均粒径210nm,比表面积(bet)12m3/g。

[0144]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1