一种镍锰双金属掺杂的大颗粒碳酸钴及其制备方法和用途与流程

1.本发明属于钴酸锂前驱体材料技术领域,涉及一种镍锰双金属掺杂的大颗粒碳酸钴及其制备方法和用途。

背景技术:

2.钴酸锂具有电化学性能优越,加工性能优异,振实密度大,产品性能稳定,一致性好的特点现成为世界各国新能源材料研究开发的重点。锂离子电池已广泛应用于移动电话、便携式计算机、电动汽车等多个领域,但大部分锂离子电池正极材料能量密度方面亟需提高。正极材料作为决定锂离子电池的重要因素之一,特别是球形碳酸作为锂离子电池钴酸锂正极材料中应用最为普遍的一种前驱体材料,对其进行掺杂改性,对改善钴酸锂性能具有重要意义。

3.传统工艺通过在制备前驱体的过程中掺杂铝以提高钴酸锂的循环性能,提高截止电压,截止电压越高,所需要掺杂的铝含量也会越高,高铝掺杂还会出现分布不均匀的问题,此时改善效果并不明显。

4.cn109133198a公开了一种掺杂铝的碳酸钴的制备方法,该方法通过如下步骤实现:1)配制氯化钴溶液和碳酸氢铵溶液;2)向所述氯化钴溶液中加入六水合氯化铝,搅拌均匀,得到掺杂氯化钴溶液;3)对碳酸氢铵溶液和掺杂氯化钴溶液分别进行除油;4)将除油后的掺杂氯化钴溶液和除油后的碳酸氢铵溶液进行反应生成掺杂碳酸钴;5)将所述掺杂碳酸钴进行过滤,并洗涤三次;6)在负压对水洗后的掺杂碳酸钴进行干燥、破碎,得掺杂铝的碳酸钴粉末。

5.cn108649219公开了一种大粒径掺铝四氧化三钴的制备方法,一种大粒径掺铝四氧化三钴的制备方法,采用连续生产的方法,在进行中和沉淀反应的同时,边反应边分离出不含物料的上清液,得到含有铝的粒径d50为10~14.5μm的碳酸钴晶种,再继续向所述晶种中添加铝钴溶液及碳酸氢铵溶液进行中和沉淀反应,直到得到粒径d50为18~21μm的大粒径掺铝碳酸钴,对所得掺铝碳酸钴进行除铁、脱水、洗涤、干燥,进行分段式热分解,得到粒度d50为17.5~19μm的黑色粉末状掺铝氧化钴产品。采用的是半连续工艺,工作效率高,但是掺铝量相对较低,无法满足高电压的需求,对高铝掺杂没有提出好的解决办法。

6.上述文献中,均是通过了掺铝的方法进行了钴酸锂正极材料性能的提升,而掺铝,尤其是高掺铝不可避免的会出现偏析现象,影响前驱体材料的改善效果。

7.因此,如何避免制备碳酸钴前驱体的过程中掺铝导致的偏析从而引发的改善效果的降低,进而提高碳酸钴材料的结构稳定性,是亟待解决的技术问题。

技术实现要素:

8.本发明的目的在于提供一种镍锰双金属掺杂的大颗粒碳酸钴及其制备方法和用途。本发明通过掺杂锰完成对铝的替换,避免了高铝掺杂导致的分布不均匀的问题,进一步掺杂镍,还可提高正极材料的体积能量密度;且镍锰双金属对碳酸钴的掺杂能同时提高正

极材料结构的稳定性和循环性能,获得综合性能优良的锂离子电池正极材料,且制备过程简单,方便连续生产,能够有效提高工作效率。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种双金属掺杂的大颗粒碳酸钴,所述双金属掺杂的大颗粒碳酸钴中的双金属元素为镍和锰。

11.本发明通过掺杂锰完成对铝的替换,避免了高铝掺杂导致的分布不均匀的问题,进一步掺杂镍,还可提高正极材料的体积能量密度;且镍锰双金属对碳酸钴的掺杂能同时提高正极材料结构的稳定性和循环性能,获得综合性能优良的锂离子电池正极材料。

12.本发明中,通过掺杂锰完成对铝的替换,同样可以起到提高材料比容量的作用,同时,锰的晶格与钴的晶格更匹配,且能够更好的降低材料成本、提高材料安全性和结构稳定性,同时还不存在高铝掺杂分布不均匀的问题,而如果只掺杂锰元素,不掺杂镍元素,则不能实现提高材料的体积能量密度,同时还会影响正极材料结构的稳定性。

13.优选地,所述双金属掺杂的大颗粒碳酸钴的d50为15~20μm,例如15μm、15.5μm、16μm、16.5μm、17μm、17.5μm、18μm、18.5μm、19μm、19.5μm或20μm等。

14.优选地,所述镍的掺杂量为0.1~0.8%,例如0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%或0.8%等。

15.优选地,所述锰的掺杂量为0.1~0.8%,例如0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%或0.8%等。

16.本发明中,碳酸钴中同时掺杂镍和锰时,镍的掺杂量如果过多,会影响材料的安全性,而镍的掺杂量如果过少,又会导致材料容量较低;而锰掺杂量如果过多,会影响电池容量密度,而掺杂量过少,又不能实现充放电过程的稳定性。

17.第二方面,本发明提供一种如第一方面所述的双金属掺杂的大颗粒碳酸钴的制备方法,所述制备方法包括以下步骤:

18.将钴盐溶液、镍盐溶液、锰盐溶液和沉淀剂溶液以同时进料的方式加入装有底液的反应釜中进行共沉淀反应,得到双金属掺杂的大颗粒碳酸钴。

19.本发明提供的制备方法,制备工艺过程简易,成本较低,方便连续生产,能够有效提高工作效率,可以得到镍锰均匀掺杂的碳酸钴产品。

20.本发明中,镍锰同时掺杂可以更好地实现提高材料比容量和体积密度。

21.优选地,所述钴盐溶液的浓度为100~130g/l,例如100g/l、105g/l、110g/l、115g/l、120g/l、125g/l或130g/l等。

22.优选地,所述沉淀剂溶液的浓度为200~270g/l,例如200g/l、210g/l、220g/l、230g/l、240g/l、250g/l、260g/l或270g/l等。

23.优选地,所述沉淀剂溶液包括碳酸氢铵溶液、碳酸铵溶液或碳酸氢钠溶液中的任意一种或至少两种的组合,优选为碳酸氢铵溶液。

24.本发明中,选用碳酸氢铵溶液作为沉淀剂溶液,可以更好地实现二者的掺杂,且碳酸氢铵溶解度大,易洗涤。

25.优选地,所述钴盐溶液、镍盐溶液和锰盐溶液的混合盐溶液的进料速度为10~70l/h,例如10l/h、20l/h、30l/h、40l/h、50l/h、60l/h或70l/h等。

26.优选地,所述沉淀剂的进料速度为20~150l/h,例如20l/h、30l/h、50l/h、80l/h、

100l/h、130l/h或150l/h等。

27.优选地,所述钴盐溶液、镍盐溶液和锰盐溶液的混合盐溶液与所述沉淀剂溶液的体积比为1:(1.6~1.8),例如1:1.6、1:1.63、1:1.65、1:1.68、1:1.7、1:1.73、1:1.75、1:1.78或1:1.8等。

28.本发明中,通过控制前期进料过程中的各个参数,如钴盐浓度,沉淀剂浓度,进料速度以及体积比,上述参数通过协同作用,共同影响了反应过程。

29.优选地,所述共沉淀反应过程中的ph值为7~8,例如7、7.1、7.2、7.3、7.4、7.5、7.6、7.7、7.8、7.9或8等。

30.优选地,所述共沉淀反应过程中,产物的生长速度为0.02~0.2μm/h,例如0.02μm/h、0.05μm/h、0.08μm/h、0.1μm/h、0.13μm/h、0.15μm/h、0.18μm/h或0.2μm/h等。

31.本发明中,如果产物的生长速度过快,双掺杂碳酸钴形貌会出现变针状或短棒状。

32.优选地,所述共沉淀反应过程中,随着产物粒径的增大,反应过程中的搅拌速度逐渐降低。

33.优选地,所述共沉淀反应的搅拌速度为60~200rmp/min,例如60rmp/min、70rmp/min、80rmp/min、90rmp/min、100rmp/min、110rmp/min、120rmp/min、130rmp/min、140rmp/min、150rmp/min、160rmp/min、170rmp/min、180rmp/min、190rmp/min或200rmp/min等。

34.优选地,所述共沉淀反应的反应温度为30~50℃,例如30℃、33℃、35℃、38℃、40℃、43℃、45℃、48℃或50℃等。

35.本发明在共沉淀反应过程中,通过控制反应过程中的ph值、反应温度,反应中的搅拌速度,各个参数通过协同作用,可以更好地实现大颗粒碳酸钴的生长,且可以得到镍锰掺杂元素分布均匀,粒径分布均匀,结构稳定的碳酸钴。

36.优选地,所述共沉淀反应后,依次进行固液分离和干燥。

37.优选地,所述固液分离的方法包括:

38.将共沉淀反应后的浆料进行浆化洗涤,离心。

39.优选地,所述浆化洗涤的时间为20~60min,例如20min、25min、30min、35min、40min、45min、50min、55min或60min等。

40.优选地,所述干燥的温度为100~180℃,例如100℃、130℃、150℃或180℃等。

41.优选地,所述干燥的时间为180~400min,例如180min、200min、250min、300min、350min或400min等。

42.作为优选的技术方案,所述制备方法包括以下步骤:

43.将钴盐溶液、镍盐溶液和锰盐溶液作为混合盐溶液,混合盐溶液以10~70l/h的进料速度,沉淀剂溶液以20~150l/h的进料速度,以混合盐溶液和沉淀剂溶液以1:(1.6~1.8)的体积比同时加入装有底液的反应釜中,调节ph值为7~8,30~50℃下以60~200rmp/min的搅拌速度进行共沉淀反应,共沉淀反应过程中,随着产物粒径的增大,反应过程中的搅拌速度逐渐降低,产物的生长速度为0.02~0.2μm/h,将共沉淀反应后的浆料进行浆化洗涤20~60min,离心,将离心后的产物在100~180℃下干燥180~400min;得到双金属掺杂的大颗粒碳酸钴。

44.本发明提供的制备方法,通过制备方法过程中的各个参数间的协同配合,实现了无氨化制备镍锰共掺杂的大颗粒碳酸钴的制备,且各个参数间相互影响,对于掺杂元素的

均匀分布,粒径的调控均起到了关键的作用。

45.第三方面,本发明还提供一种如第一方面所述的双金属掺杂的大颗粒碳酸钴的用途,所述用途包括将所述双金属掺杂的大颗粒碳酸钴用于钴酸锂正极材料的制备。

46.相对于现有技术,本发明具有以下有益效果:

47.本发明通过掺杂锰完成对铝的替换,避免了高铝掺杂导致的分布不均匀的问题,进一步掺杂镍,得到了结构稳定,粒径分布均匀的碳酸钴前驱体,提高了正极材料的体积能量密度;且镍锰双金属对碳酸钴的掺杂,能同时提高后续制备得到的正极材料结构的稳定性和循环性能,能够获得综合性能优良的锂离子电池正极材料。同时本发明提供的制备方法,制备过程简单,成本较低,方便连续生产,能够有效提高工作效率。

附图说明

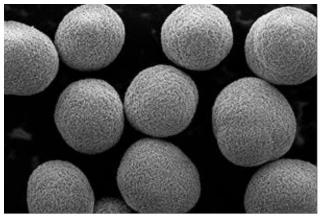

48.图1为实施例1提供的镍锰双掺杂的大颗粒碳酸钴的sem图。

49.图2为实施例1提供的镍锰双掺杂的大颗粒碳酸钴中镍元素分布的epma图。

50.图3为实施例1提供的镍锰双掺杂的大颗粒碳酸钴中锰元素分布的epma图。

51.图4为实施例2提供的镍锰双掺杂的大颗粒碳酸钴的sem图。

52.图5为实施例2提供的镍锰双掺杂的大颗粒碳酸钴中镍元素分布的epma图。

53.图6为实施例2提供的镍锰双掺杂的大颗粒碳酸钴中锰元素分布的epma图。

54.图7为对比例2提供的掺铝大颗粒碳酸钴的sem图。

55.图8为对比例2提供的掺铝大颗粒碳酸钴中铝的epma图。

具体实施方式

56.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

57.实施例1

58.本实施例提供一种镍锰双掺杂的大颗粒碳酸钴,其中镍的掺杂量为0.2%,锰的掺杂量为0.2%。

59.所述镍锰双掺杂的大颗粒碳酸钴的制备方法如下:

60.s1:分别配制浓度为110g/l的氯化钴溶液、浓度为110g/l的氯化镍溶液、浓度为110g/l的氯化锰溶液,220g/l的碳酸氢氨溶液,待用;

61.s2:向反应釜加入20g/l碳酸氢铵作为底液,在180rmp/min的搅拌速度下将s1中的混合金属溶液和沉淀剂溶液按照体积比为1:1.75的比例(混合金属溶液的进料速度为10l/h,沉淀剂溶液的进料速度为20l/h)同时加入至反应釜中,并通过碳酸氢铵溶液调节反应体系的ph值为7.5,根据粒径调节转速,9μm转速降至150rmp/min,15μm转速将至100rmp/min,同时在42℃下共沉淀反应168h,获得镍锰双掺杂碳酸钴浆料;

62.s3:将所述s2获得的镍锰双掺杂碳酸钴浆料转入离心机中,浆料:洗水=1:3的比例进入离心机进行洗涤以及固液分离,洗涤40min,获得净化后的镍锰双掺杂碳酸钴;

63.s4:将s3中获得的净化后的镍锰双掺杂碳酸钴置于烘箱托盘中,并在110℃下停留300min,获得d50为16μm的镍锰双掺杂的碳酸钴。

64.实施例2

65.本实施例提供一种镍锰双掺杂的大颗粒碳酸钴,其中镍的掺杂量为0.5%,锰的掺杂量为0.5%。

66.所述镍锰双掺杂的大颗粒碳酸钴的制备方法如下:

67.s1:分别配制浓度为130g/l的硫酸钴溶液、浓度为130g/l的硫酸镍溶液、浓度为130g/l的氯化锰溶液,220g/l的碳酸氢氨溶液;

68.s2:在180rmp/min的搅拌速度下将s1中的混合金属溶液和沉淀剂溶液按照体积比为1:1.7的比例(混合金属溶液的进料速度为35l/h,沉淀剂溶液的进料速度为60l/h)同时加入至反应釜中,并通过碳酸氢氨溶液调节反应体系的ph值为7.1,根据粒径调节转速,9μm转速降至150rmp/min,15μm转速将至100rmp/min,同时在50℃下共沉淀反应160h,获得镍锰双掺杂碳酸钴浆料;

69.s3:将所述s2获得的镍锰双掺杂碳酸钴浆料转入离心机中,浆料:洗水=1:3的比例进入离心机进行洗涤以及固液分离,洗涤60min,获得净化后的镍锰双掺杂碳酸钴;

70.s4:将s3中获得的净化后的镍锰双掺杂碳酸钴置于烘箱托盘中,并在180℃下停留180min,获得d50为15μm的镍锰双掺杂的碳酸钴。

71.实施例3

72.本实施例提供一种镍锰双掺杂的大颗粒碳酸钴,其中镍的掺杂量为0.15%,锰的掺杂量为0.15%。

73.所述镍锰双掺杂的大颗粒碳酸钴的制备方法如下:

74.s1:分别配制浓度为100g/l的氯化钴溶液、浓度为100g/l的氯化镍溶液、浓度为100g/l的氯化锰溶液,200g/l的碳酸氢氨溶液,待用;

75.s2:向反应釜加入20g/l碳酸氢铵作为底液,在200rmp/min的搅拌速度下将s1中的混合金属溶液和沉淀剂溶液按照体积比为1:1.6的比例(混合金属溶液的进料速度为48l/h,沉淀剂溶液的进料速度为77l/h)同时加入至反应釜中,并通过碳酸氢铵溶液调节反应体系的ph值为7.5,根据粒径调节转速,10μm转速降至140rmp/min,18μm转速将至100rmp/min,同时在35℃下共沉淀反应168h,获得镍锰双掺杂碳酸钴浆料;

76.s3:将所述s2获得的镍锰双掺杂碳酸钴浆料转入离心机中,浆料:洗水=1:3的比例进入离心机进行洗涤以及固液分离,洗涤40min,获得净化后的镍锰双掺杂碳酸钴;

77.s4:将s3中获得的净化后的镍锰双掺杂碳酸钴置于烘箱托盘中,并在150℃下停留300min,获得d50为18μm的镍锰双掺杂的碳酸钴。

78.实施例4

79.本实施例提供一种镍锰双掺杂的大颗粒碳酸钴,其中镍的掺杂量为0.25%,锰的掺杂量为0.25%。

80.所述镍锰双掺杂的大颗粒碳酸钴的制备方法如下:

81.s1:分别配制浓度为110g/l的氯化钴溶液、浓度为110g/l的氯化镍溶液、浓度为110g/l氯化锰溶液,220g/l的碳酸氢氨溶液,待用;

82.s2:向反应釜加入20g/l碳酸氢铵作为底液,在180rmp/min的搅拌速度下将s1中的混合金属溶液和沉淀剂溶液按照体积比为1:1.8的比例(混合金属溶液的进料速度为20l/h,沉淀剂溶液的进料速度为50l/h)同时加入至反应釜中,并通过碳酸氢铵溶液调节反应体系的ph值为7.3,根据粒径调节转速,13μm转速降至150rmp/min,20μm转速将至100rmp/min,

同时在42℃下共沉淀反应168h,获得镍锰双掺杂碳酸钴浆料;

83.s3:将所述s2获得的镍锰双掺杂碳酸钴浆料转入离心机中,浆料:洗水=1:3的比例进入离心机进行洗涤以及固液分离,洗涤40min,获得净化后的镍锰双掺杂碳酸钴;

84.s4:将s3中获得的净化后的镍锰双掺杂碳酸钴置于烘箱托盘中,并在110℃下停留300min,获得d50为20μm的镍锰双掺杂的碳酸钴。

85.对比例1

86.本对比例与实施例1的区别为,本对比例为锰掺杂的碳酸钴,制备方法中不加入氯化镍溶液。

87.其余制备方法与参数与实施例1保持一致。

88.对比例2

89.本对比例提供一种铝掺杂的大颗粒碳酸钴,其中铝的掺杂量为1%。

90.所述高铝掺杂的大颗粒碳酸钴的制备方法如下:

91.s1:分别配制浓度为110g/l的氯化钴溶液,220g/l的碳酸氢氨溶液,110g/l的硫酸铝,待用;

92.s2:向反应釜加入20g/l碳酸氢铵作为底液,在180rmp/min的搅拌速度下将s1中的混合金属溶液和沉淀剂溶液按照体积比为1:1.5的比例(混合金属溶液的进料速度为20l/h,沉淀剂溶液的进料速度为30l/h)同时加入至反应釜中,并通过碳酸氢铵溶液调节反应体系的ph值为7.4,根据粒径调节转速,12μm转速降至150rmp/min,15μm转速将至100rmp/min,同时在42℃下共沉淀反应222h,获得掺铝碳酸钴浆料;

93.s3:将所述s2获得的掺铝碳酸钴浆料转入离心机中,浆料:洗水=1:3的比例进入离心机进行洗涤以及固液分离,洗涤40min,获得净化后的掺铝碳酸钴;

94.s4:将s3中获得的净化后的掺铝碳酸钴置于烘箱托盘中,并在110℃下停留300min,获得d50为17μm的掺铝碳酸钴。

95.将实施例1-2与对比例1-2提供的掺杂金属的大颗粒碳酸钴进行sem电镜测试,同时对其中的掺杂元素进行epma测试,其结果见附图。

96.图1示出了实施例1提供的镍锰双掺杂的大颗粒碳酸钴的sem图,图2示出了实施例1提供的镍锰双掺杂的大颗粒碳酸钴中镍元素分布的epma图,图3示出了实施例1提供的镍锰双掺杂的大颗粒碳酸钴中锰元素分布的epma图。

97.图4示出了实施例2提供的镍锰双掺杂的大颗粒碳酸钴的sem图,图5示出了实施例2提供的镍锰双掺杂的大颗粒碳酸钴中镍元素分布的epma图,图6示出了实施例2提供的镍锰双掺杂的大颗粒碳酸钴中锰元素分布的epma图。

98.从图1和图4中可以看出,由本发明提供的制备方法得到镍锰双掺杂的碳酸钴,形貌为较为规整的球形,且粒径大小分布均一,结构致密,形貌完整。

99.从图2、图3、图5和图6可以看出本发明提供的镍锰双掺杂的碳酸钴,其中的镍元素和锰元素的掺杂分布均匀,无明显偏析现象。

100.图7示出了对比例2提供的掺铝大颗粒碳酸钴的sem图,图8示出了对比例2提供的掺铝大颗粒碳酸钴的epma图。

101.从图7和图8可以看出掺铝大颗粒碳酸钴,al偏析现象明显。

102.从实施例1-4与对比例1中可以看出,单独的掺杂锰元素,无法实现正极材料具有

较高的体积能量密度的目的。

103.从实施例1-4与对比例2中可以看出,本发明提供的镍锰双掺杂的碳酸钴,不存在偏析的现象。

104.综上所述,本发明通过掺杂锰完成对铝的替换,避免了高铝掺杂导致的分布不均匀的问题,进一步掺杂镍,还可提高正极材料的体积能量密度;且镍锰双金属对碳酸钴的掺杂能同时提高正极材料结构的稳定性和循环性能,获得综合性能优良的锂离子电池正极材料,且制备过程简单,方便连续生产,能够有效提高工作效率。

105.申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1