一种节能玻璃窑炉的制作方法

1.本发明属于玻璃加工技术领域,具体是涉及到一种节能玻璃窑炉。

背景技术:

2.玻璃窑炉为玻璃制造行业所必须拥有的一种熔化装置。在玻璃生产过程中,由于原料融化的温度在1500℃左右,燃料燃烧产生的高温区较为集中,玻璃熔窑出口烟气温度保持在1000℃左右,为了避免热量的浪费,目前玻璃企业广泛采用蓄热室对助燃空气和烟气进行换热来回收烟气的余热。具体方法为,以蓄热体为基础,高温烟气和助燃空气交替流过蓄热体,通过往复循环使得高温烟气的物理显热被传递给助燃空气,助燃空气被加热后进入窑炉内以进行余热的利用。而现有技术中的蓄热室一般是设置在玻璃窑炉的侧面,烟气和助燃空气在蓄热室内的流向是沿高度方向上相反的,即烟气沿蓄热室顶部向下流动,助燃空气沿蓄热室底部向上流动,从而进行换热,在此过程中,烟气和助燃空气的流动速度较快,热量的传导不够充分,对烟气的热量回收率不高,节能效果有待提升。

技术实现要素:

3.本发明要解决的技术问题是提供一种对烟气热量回收率更高、节能效果更好的玻璃窑炉。

4.本发明的内容包括窑炉主体和换热室,所述换热室内部通过导热隔板分隔设置有腔体一和腔体二,腔体一位于腔体二的上方,所述腔体一的一端与窑炉主体的进风口连通,另一端与外部连通,所述腔体二的一端与窑炉主体的排烟口连通,另一端与外部连通,所述导热隔板上设置有两个以上的折弯部一,两个以上折弯部一的凸起一侧朝向腔体二的底面设置,且折弯部一的凸起高度大于折弯部一与腔体二底面之间的间隔。

5.更进一步地,所述腔体二的底部凹陷设置有集尘槽。

6.更进一步地,所述换热室的底面设置有两个以上的折弯部二,折弯部二的凸起一侧与折弯部一的凸起一侧相对设置,腔体二底部位于折弯部二两侧的区域形成所述集尘槽。

7.更进一步地,所述换热室位于窑炉主体的底部,所述排烟口通过向下延伸的排烟管与腔体二连通。

8.更进一步地,所述排烟管朝向腔体二的一端设置有弯接头,所述弯接头与腔体二连接以使排烟管与腔体二连通,所述弯接头内部形成烟气的沉降区。

9.更进一步地,还包括进气管,所述进气管位于窑炉主体设有进风口的一侧,所述进气管的底部与腔体一连通,进气管的顶部与所述进风口连通。

10.更进一步地,所述进气管和排烟管均为保温材质。

11.更进一步地,所述换热室的顶面与导热隔板的形状相同,以使腔体一成波浪形。

12.更进一步地,所述窑炉主体上位于进风口的下方设置有燃料喷枪。

13.更进一步地,所述换热室为保温材质。

14.本发明的有益效果是,经过腔体一内的助燃空气和经过腔体二内的烟气在导热隔板的作用下进行换热,对烟气的热量进行回收利用,达到节能的目的。而导热隔板上折弯设置形成有折弯部一,一方面相对于平直的导热隔板,折弯设置的导热隔板表面积更大,热传导效果更好,可以更好的对热量进行传递,提高了对烟气热量的回收率,提升节能效果;另一方面,由于腔体一设置在腔体二的上方,而折弯部一朝向腔体二的底面凸起设置,而凸起的折弯部一则形成烟气流动的阻挡件,以减缓腔体二内烟气流动的速度,保障烟气能够进行更充分的热交换,最大化的提高热量回收率,进一步提升了节能效果,同时由于烟气流动速度的突然降低,烟气中的灰尘颗粒在自身重力和惯性力作用下,与烟气分离,沉降到腔体二的底部,即所述换热室能够实现充分热交换、提高烟气热量回收率的同时还可进行烟气的降尘,从而减少后续烟气的降尘处理步骤,降低后续烟气处理的成本,精简后续烟气处理的设备结构,从而使烟气的后续处理也能够更加节能高效。

附图说明

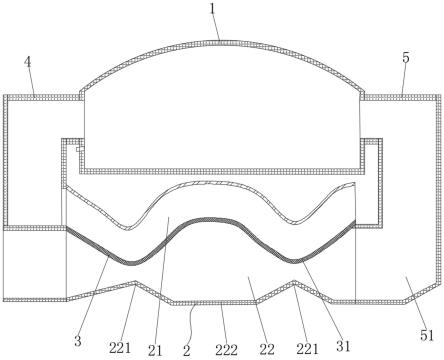

15.附图1为本发明的结构示意图。

16.附图2为本发明中助燃空气和烟气的流向示意图。

17.在图中,1-窑炉主体;2-换热室;21-腔体一;22-腔体二;221-折弯部二;222-集尘槽;3-导热隔板;31-折弯部一;4-进气管;5-排烟管;51-弯接头。

具体实施方式

18.如附图1-2所示,本发明包括窑炉主体1和换热室2,所述换热室2内部通过导热隔板3分隔设置有相互独立的腔体一21和腔体二22,腔体一21位于腔体二22的上方,窑炉主体1的两侧各设置有节进风口和排烟口,所述窑炉主体1上位于进风口的下方设置有燃料喷枪。所述腔体一21的一端与窑炉主体1的进风口连通,另一端与外部连通,所述腔体二22的一端与窑炉主体1的排烟口连通,另一端与外部连通,导热隔板3为导热性能好的材质。如图1所示,助燃空气在风机的作用下经过腔体一21后从窑炉主体1左侧的进风口进入窑炉主体1内,窑炉主体1内产生的高温烟气沿窑炉主体1右侧的排烟口并经过腔体二22后排出,所述导热隔板3上设置有两个以上的折弯部一31,两个以上折弯部一31的凸起一侧朝向腔体二22设置,即折弯部一31向下凸出设置,且折弯部一31的凸起高度大于折弯部一31与腔体二22底面之间的间隔。其中,在图1的视角下,折弯部一31的最低点与导热隔板2未折弯区域或与导热隔板2最高点之间的高度差即为折弯部一31的凸起高度,同理,在图1的视角下,折弯部31的最低点与腔体二22底面之间的垂直高度即为折弯部一31与腔体二22底面之间的间隔。

19.在本发明提供的玻璃窑炉中,通过设置换热室2并在换热室2内设置导热隔板3分隔形成相互独立的腔体一21和腔体二22,经过腔体一21内的助燃空气和经过腔体二22内的烟气在导热隔板2的作用下进行换热,对烟气的热量进行回收利用,达到节能的目的。而导热隔板3上折弯设置形成有折弯部一31,一方面相对于平直的导热隔板3,折弯设置的导热隔板3表面积更大,热传导效果更好,可以更好的对热量进行传递,提高了对烟气热量的回收率,提升节能效果;另一方面,由于腔体一21设置在腔体二22的上方,而折弯部一31朝向腔体二22的底面凸起设置,而凸起的折弯部一31则形成烟气流动的阻挡件,以减缓腔体二

22内烟气流动的速度,保障烟气能够进行更充分的热交换,最大化的提高热量回收率,进一步提升了节能效果,同时由于烟气流动速度的突然降低,烟气中的灰尘颗粒在自身重力和惯性力作用下,与烟气分离,沉降到腔体二22的底部,即所述换热室2能够实现充分热交换、提高烟气热量回收率的同时还可进行烟气的降尘,从而减少后续烟气的降尘处理步骤,降低后续烟气处理的成本,精简后续烟气处理的设备结构,从而使烟气的后续处理也能够更加节能高效。

20.如图1和2所示,所述腔体二22的底部凹陷设置有集尘槽222,与烟气分离的粉尘落入集尘槽222中进行收集,便于后续的处理。集尘槽222的具体设置方式为,所述换热室2的底面设置有两个以上的折弯部二221,折弯部二221的凸起一侧与折弯部一31的凸起一侧相对设置,即折弯部二221朝向隔板3凸起设置,且折弯部二221的凸起与折弯部一31的凸起相对设置,腔体二22底部位于折弯部二221两侧的区域形成所述集尘槽222。在本发明中,折弯部一31与腔体二22底面之间的间隔具体为折弯部一31与折弯部二221之间的间隔,优选折弯部一31的高度为折弯部一31与折弯部二221之间的间隔的两倍。

21.由于高温烟气在自然状态下会向上走,在本发明中,窑炉主体1通过支架架高设置,优选所述换热室2位于窑炉主体1的底部,所述排烟口通过向下延伸的排烟管5与腔体二22连通。相对于将换热室2设置在窑炉主体1顶部的方式,本发明中烟气在排烟管5流动至换热室2内的速度更慢,更利于粉尘的沉降。

22.排烟管5与腔体二22的具体连接方式为,排烟管5与所述排烟管5朝向腔体二22的一端设置有弯接头51,所述弯接头51与腔体二22连接以使排烟管5与腔体二22连通,由于弯接头51的设置,所述弯接头51内部即形成烟气的沉降区,在此处的烟气受弯接头51拐角而产生流向的改变,从而利于烟气中粉尘的分离。

23.本发明还包括进气管4,所述进气管4位于窑炉主体1设有进风口的一侧,腔体一21通过进气管4与进风口连通,所述进气管4的底部与腔体一21连通,进气管4的顶部与所述进风口连通,助燃空气在进气管4内的流向为向上流动,换热后的高温助燃空气能够更快的从进气管4进入窑炉本体1内。其中,优选所述进气管4和排烟管5均为保温材质,减少热量的散发。

24.如图1所示,所述换热室2的顶面与导热隔板3的形状相同,以使腔体一21成波浪形,相对于直线型的腔体一21,助燃空气在波浪形的腔体一21内的流动路径更长,且流动速度也更慢,更利于助燃空气的充分换热,提高热量的利用率。其中,优选所述换热室2为保温材质,减少热量的散发。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1