一种正极材料前驱体、正极材料及其制备方法、应用

1.本发明涉及一种正极材料前驱体、正极材料及其制备方法、应用。

背景技术:

2.电池在人们的日常生活和工作以及工业生产中的应用越来越广泛,如日常用的电子产品,交通出行的低速电动车和电动汽车,储能用的电池装置,等等。电池的电极材料的生产往往要首先制造前驱体,其作用是实现金属离子微观尺度上的均匀混合,并同时形成大小以及形貌符合要求的纳米或微米级颗粒,便于后续的材料的烧制以及电极的制作,把材料的本征电化学容量发挥出来。目前电动汽车中广泛使用的三元锂电正极材料就是用这样的生产工艺制造的。钠离子电池以其高安全性、丰富的原材料以及低成本等特点成为了近年来电池技术的研发热点。

3.钠离子电池的正极材料是钠离子电池的关键材料之一,其中层状结构过渡金属氧化物具有较高比容量以及其与目前市场上比较成熟的锂电池的正极材料在合成以及电池制造方面的许多类同性,是钠离子电池正极材料有潜力得到商业化生产的材料之一。这种钠离子电池的层状结构过渡金属氧化物正极材料比较优化的制造工艺也是从生产共沉淀的前驱体开始的。

4.目前工业上成熟的生产共沉淀前驱体材料的方法是在搅拌反应器中进行的。需要沉淀的金属离子盐溶液通过计量泵加入到搅拌的反应器中,同时加入沉淀剂(例如,naoh,na2co3,草酸钠na2c2o4等)。为了确保反应器内的浓度均一,需要选型设计合适的搅拌器以及采用高搅拌转速。另外,加料要尽量地慢以及料液的浓度要尽量的低,以避免局部的反应物浓度过高而形成大小不一、密实度不高的颗粒。因此,搅拌釜共沉淀生产前驱体的方法效率很低,达到一定产量的共沉淀设备非常庞大,生产出产品的一致性难以控制,从而使得生产难度和生产成本较高。

技术实现要素:

5.本发明要解决的技术问题是为了克服现有技术中共沉淀法生产电池正极材料前驱体效率低、一致性难以控制的缺陷,提供一种正极材料前驱体、正极材料及其制备方法、应用。本发明的正极材料前驱体的制备方法效率高,制备的正极材料前驱体一致性良好。

6.本发明是通过下述技术方案来解决上述技术问题:

7.一种正极材料前驱体的制备方法,其包括如下步骤:

8.将过渡金属的盐溶液与沉淀剂在超重力条件下混合,进行共沉淀反应,获得沉淀物,即可;其中,

9.所述过渡金属选自镍、铁、锰、铜、铝、钴、锌、铈、锡和钛中的一种或多种;

10.所述超重力条件下的转速为500-3000rpm。

11.本发明中,所述正极材料前驱体较佳地为用于钠离子电池正极材料前驱体。

12.本发明中,所述正极材料前驱体较佳地为镍铁锰三元前驱体。

13.本发明中,较佳地,所述过渡金属较佳地为镍、铁和锰。其中,镍、铁、锰的摩尔比较佳地为(0-8):(1-8):(1-5),例如1:1:1。

14.本发明中,较佳地,所述过渡金属的盐溶液中的盐的种类可为本领域常规的盐,例如硫酸盐。

15.本发明中,较佳地,所述过渡金属的盐溶液包括硫酸镍、硫酸亚锰和硫酸亚铁的混合溶液。

16.本发明中,较佳地,所述过渡金属的盐溶液的浓度为0.5-4mol/l,更佳地为2mol/l,其中,所述浓度是指盐溶液中所有过渡金属离子的总浓度。

17.本发明中,所述沉淀剂溶液中的沉淀剂可为本领域常规的沉淀剂,例如氢氧化钠。

18.本发明中,所述沉淀剂溶液中的阴离子可选自oh-,co

32-、hco

3-或草酸根c2o

42-,例如:所述沉淀剂溶液为氢氧化钠溶液。

19.本发明中,较佳地,所述沉淀剂溶液的浓度为0.5-8mol/l,更佳地为2mol/l。

20.本发明中,所述沉淀剂溶液中还可按照本领域常规添加络合剂。

21.其中,所述络合剂可为本领域常规的络合剂,例如氨水,所述氨水浓度较佳地为0.3-1mol/l,例如0.56mol/l。

22.本发明中,较佳地,所述超重力条件下的转速为1800-3000rpm,例如2200rpm、2500rpm或2700rpm。

23.本发明中,超重力是指物质在一种比地球重力加速度(9.8m/s2)大得多的环境中所受到比地球引力大得多的力,超重力一般是通过高速旋转来实现。不同的反应物按配比进到高速旋转的反应腔里,其内部充装满了不同结构的填料。进入腔内的流体在高速旋转所产生的离心力作用下被快速分散和混合,从而实现流体间快速的微观尺度的混合反应。

24.本发明中,通过超重力可以实现盐溶液与沉淀剂(碱)溶液的快速微观尺度混合,实现了共沉淀反应时浓度一致,所形成的沉淀颗粒大小更加均匀。

25.本发明中,所述超重力的条件可通过超重力混合器来实现。超重力混合器的填料采用柱状和网状均可。所述超重力混合器可选自常规市售可得的超重力混合器,例如厂家为北京凯美诺科技有限公司,超重力混合器设备型号为kmn-bcut-2021-06。

26.其中,在所述超重力混合器中,所述过渡金属的盐溶液和所述沉淀剂溶液以一定流量泵入超重力混合器中,进行快速反应。

27.较佳地,所述过渡金属的盐溶液和所述沉淀剂溶液以(0.8-1.2):(0.8-1.2)的流量之比(l/min:l/min)泵入所述超重力混合器中。所述流量之比较佳地为1:1(l/min:l/min)。

28.本发明中,较佳地,所述过渡金属的盐溶液泵入所述超重力混合器的流量为0.5-4l/min,例如1l/min或2l/min。

29.本发明中,较佳地,所述沉淀剂溶液泵入所述超重力混合器的流量为0.5-4l/min,例如1l/min或2l/min。

30.本发明中,较佳地,所述共沉淀反应的温度为40-60℃,较佳地为50℃。

31.本发明中,较佳地,所述共沉淀反应的时间为0.01-0.1s。反应时间即为物料在超重力混合器内的停留时间,可以根据反应器填料的直径,厚度和反应器转速确定,依据基本的物理方程可计算得到。

32.本发明中,在所述共沉淀反应后、获得所述沉淀物之前,还可按照本领域常规进行固液分离、洗涤、干燥,从而获得所述沉淀物。

33.其中,所述固液分离的操作可为本领域常规的固液分离操作,例如抽滤、离心或压滤。

34.其中,所述干燥的操作可为本领域常规的干燥的操作。较佳地所述干燥的温度为100-180℃,更佳地120℃。所述干燥的时间为10-18h。所述干燥可在空气气氛下进行。

35.本发明中,较佳地,还包括如下步骤:将所述沉淀物进行二次造粒。利用二次造粒与超重力结合,可实现多场反应过程耦合快速合成颗粒形貌和大小均一、性能良好的正极材料前驱体,改善单一超重力场合成前驱体的微观结构和晶体结构。

36.其中,所述二次造粒的方式包括喷雾干燥、水热法或陈化法,较佳地为喷雾干燥或水热法,更佳地为水热法。

37.当采用所述喷雾干燥进行二次造粒时,所述喷雾干燥较佳地包括如下步骤:将所述沉淀物溶于溶剂后,在进口温度为150-200℃、出口温度为80-150℃的条件下喷出。

38.其中,所述进口温度较佳地为200℃,所述出口温度较佳地为120℃。

39.其中,所述溶剂可为本领域常规的溶剂,较佳地为水或乙醇-水溶液。

40.其中,所述喷雾干燥所采用的设备可为本领域常规用于喷雾干燥处理的设备,例如喷雾干燥器。

41.通过耦合喷雾干燥,可以进行二次造粒,形成球状大粒径二次颗粒,增加正极材料振实密度和充放电过程中材料的稳定性。

42.当采用所述水热法进行二次造粒时,一般包括如下步骤:将所述沉淀物在一定温度下恒温一定时间。

43.其中,所述水热法中采用的加热温度较佳地为120-180℃,更佳地为180℃。

44.其中,所述水热法中加热的时间较佳地为8-20h,例如10、12或14h,更佳地为12h。本发明中发现水热时间不同,对产物性能(例如循环稳定性)有所影响。

45.本发明中,所述水热法所采用的设备可为本领域常规用于水热法处理的设备,例如水热釜。

46.通过耦合水热法进行“溶解-重结晶”得到形貌均一的球状颗粒,并可合成单晶正极材料,极大提升正极材料的循环稳定性。同时超重力-水热法合成的小颗粒单晶材料还有助于降低后续正极材料制备时的烧结温度和时间等。

47.本发明还提供一种如前所述的制备方法制备得到的正极材料前驱体。

48.本发明还提供一种正极材料的制备方法,其包括如下步骤:将如前所述的正极材料前驱体与钠源的混合物进行烧结,即可。

49.本发明中,较佳地,所述正极材料为镍铁锰三元钠离子正极材料na[ni

1/3

fe

1/3

mn

1/3

]o2。

[0050]

本发明中,所述钠源可为本领域常规的钠源,例如碳酸钠。

[0051]

本发明中,所述正极材料前驱体与所述钠源的摩尔比可按照常规的化学计量比,较佳地为2:1。

[0052]

本发明中,所述烧结可采用本领域常规的烧结方法。

[0053]

本发明中,所述烧结可在空气气氛下进行。

[0054]

本发明中,较佳地,所述烧结包括如下步骤:第一段程序:在500-600℃的温度下恒温4-8h,第二段程序:在870-1000℃的温度下恒温15-24h。

[0055]

其中,所述第一段程序和第二段程序中的温度可以程序升温的方式升温,所述升温的速率较佳地为2-8℃/min,更佳地5℃/min。

[0056]

其中,较佳地,所述第一段程序包括如下步骤:在550℃的温度下恒温5h。

[0057]

其中,较佳地,所述第二段程序包括如下步骤:在900℃的温度下恒温18h。

[0058]

更佳地,所述烧结包括如下步骤:5℃/min升至550℃恒温5h,随后5℃/min升至900℃恒温18h。

[0059]

本发明还提供一种如前所述的正极材料的制备方法制得的正极材料。

[0060]

本发明还提供一种如前所述的正极材料前驱体或如前所述的正极材料在电池中的应用。

[0061]

所述电池较佳地为钠离子电池。

[0062]

在不违背本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

[0063]

本发明所用试剂和原料均市售可得。

[0064]

本发明的积极进步效果在于:

[0065]

(1)本发明提供的正极材料前驱体的制备方法,基于超重力技术,通过快速微观混合反应,实现过渡金属盐离子与沉淀剂或络合剂在微观尺度上的快速均匀混合,强化了生产效率,产生出组分均匀一致的前驱体颗粒,相较于现有的共沉淀法,极大地缩短了混合时间和反应时间(目前现有的共沉淀工艺混合+陈化时间为20h左右,本发明合成前驱体时间小于1h)。此外,本发明的制备方法能耗低,用时短,反应连续可控,设备利用率高,工艺简单,能够满足大规模生产的需求,实现前驱体的大规模、快速和高质量的生产。

[0066]

(2)本发明还进一步地提供基于超重力技术与其它技术(喷雾干燥、水热法)的多场耦合过程来连续制备过渡金属沉淀物作为材料前驱体的方法,进一步实现了颗粒尺寸及形貌的精确调控,提高了产品颗粒大小的一致性,提升前驱体及正极材料的电化学性能(尤其是循环性能),且免去了长时间的加热和陈化处理过程。

[0067]

(3)本发明制备的前驱体的形貌、粒径、一致性良好,由前驱体制成的正极材料电化学性能优异,尤其循环稳定性提升显著。

附图说明

[0068]

图1超重力快速微观尺度混合反应及耦合其他技术的流程示意图;

[0069]

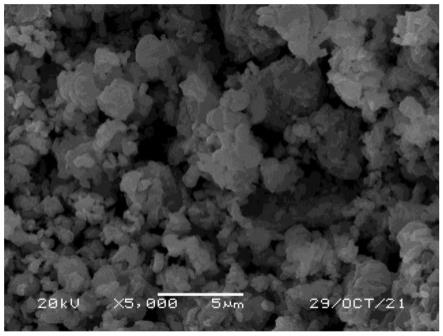

图2为实施例1合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物的sem图;

[0070]

图3为实施例1合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物扣式电池的充放电曲线图;

[0071]

图4为实施例1合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物扣式电池的循环充放电容量变化图;

[0072]

图5为实施例1合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物的xrd图谱;

[0073]

图6为实施例2合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物扣式电池的充放电曲线图;

[0074]

图7为实施例2合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物扣式电池的循环充放电容量变化图;

[0075]

图8为实施例3合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物的sem图;

[0076]

图9为实施例3合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物扣式电池的充放电曲线图;

[0077]

图10为实施例3合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物扣式电池的循环充放电容量变化图;

[0078]

图11为实施例3合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物的xrd图谱;

[0079]

图12为实施例4合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物的sem图谱;

[0080]

图13为实施例4合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物扣式电池的充放电曲线图;

[0081]

图14为实施例4合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物扣式电池的循环充放电容量变化图;

[0082]

图15为实施例4合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物的xrd图谱。

[0083]

图16为实施例5合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物扣式电池的充放电曲线图;

[0084]

图17为实施例5合成na[ni

1/3

fe

1/3

mn

1/3

]o2化合物扣式电池的循环充放电容量变化图。

[0085]

图1中的附图标记如下:1.装有过渡金属盐溶液的原料釜;2.装有沉淀剂溶液的原料釜;3.流量计;4.超重力反应器;5.喷雾干燥器;6.水热釜。

具体实施方式

[0086]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

[0087]

以镍铁锰(摩尔比例1:1:1)三元前驱体为例,通过快速混合来合成前驱体的实验装置流程图如图1所示。装有过渡金属盐溶液的原料釜1和装有沉淀剂溶液的原料釜2中的原料经由流量计3,进入超重力反应器4中进行混合反应,然后可通过喷雾干燥器5或水热釜6进行二次造粒过程。

[0088]

以下实施例中,所采用的超重力混合器的体积为0.8l。

[0089]

实施例1

[0090]

一种正极材料前驱体的制备方法,具体包括如下步骤:

[0091]

1)按照摩尔比ni:fe:mn=1:1:1称取六水合硫酸镍175.2g、水合硫酸亚锰112.7g、七水合硫酸亚铁185.3g,添加去离子水791.3g于盐溶液罐中搅拌至溶解,盐溶液的浓度为2mol/l;其中,盐溶液的浓度是指盐溶液中所有过渡金属离子的总浓度;

[0092]

2)配制2mol/l的naoh溶液于碱液罐中,加入一定比例的氨水于碱液罐中作为络合剂,碱液内氨水浓度为0.56mol/l;

[0093]

3)启动超重力混合器,调节转速至2500rpm;

[0094]

4)将盐溶液和碱溶液的计量泵的流量调为1l/min,同时开启两计量泵;盐溶液和碱溶液在超重力混合器中进行共沉淀反应,盐溶液与碱溶液混合之后的溶液ph控制在9-11;反应温度控制在50℃,反应时间通过超重力填料的转速体现,一般为0.01-0.1s(出料速率与进料速率一致,反应时间即为物料在反应器内的停留时间,与反应器体积和超重力填料转速有关);

[0095]

5)收集超重力反应器的出料,真空抽滤、洗涤。将滤饼置于鼓风烘箱中120℃烘10h除水。烘干的固体粉料即为镍铁锰三元前驱体。

[0096]

正极材料的制备:

[0097]

利用以上制备的前驱体,均匀混入所需的钠源(na2co3),钠源与前驱体的摩尔比为1:2,通过烧结过程(空气气氛下烧结,5℃/min升至550℃恒温5h,随后5℃/min升至900℃恒温18h),制得镍铁锰三元钠离子正极材料na[ni

1/3

fe

1/3

mn

1/3

]o2。

[0098]

实施例2

[0099]

一种正极材料前驱体的制备方法,本对比例与实施例1除了下述条件,其它与实施例1相同:

[0100]

步骤(3)中超重力混合器的转速为1800rpm。

[0101]

正极材料的制备:

[0102]

制备步骤同实施例1,制得镍铁锰三元钠离子正极材料na[ni

1/3

fe

1/3

mn

1/3

]o2。

[0103]

实施例3

[0104]

一种正极材料前驱体的制备方法,通过快速微观尺度混合反应耦合喷雾干燥过程制备过渡金属沉淀物作为前驱体,具体包括如下步骤:

[0105]

1)按照摩尔比ni:fe:mn=1:1:1称取六水合硫酸镍175.2g、水合硫酸亚锰112.7g、七水合硫酸亚铁185.3g,添加去离子水791.3g于盐溶液罐中搅拌至溶解;盐溶液的浓度为2mol/l;

[0106]

2)配制2mol/l的naoh溶液于碱液罐中,加入一定比例的氨水于碱液罐中作为络合剂,碱液内氨水浓度为0.56mol/l;

[0107]

3)启动超重力混合器,调节转速至2500rpm;

[0108]

4)将盐溶液和碱溶液的计量泵的流量调为1l/min,同时开启两计量泵;盐溶液和碱溶液在超重力混合器中进行共沉淀反应,盐溶液与碱溶液混合之后的溶液ph控制在9-11;反应温度控制在50℃,超重力填料转速体现,一般为0.01-0.1s;

[0109]

5)收集超重力反应器的出料,真空抽滤、洗涤。将得到的固体溶于去离子水中,通过喷雾干燥(进口温度200℃,出口温度120℃,设备为喷雾干燥器)进行二次造粒,得到的粉料即为经喷雾干燥处理后的镍铁锰三元前驱体。

[0110]

正极材料的制备:

[0111]

利用以上步骤(5)制备的前驱体,均匀混入所需的钠源((na2co3),钠源与前驱体的摩尔比为1:2,通过烧结过程(空气气氛下烧结,5℃/min升至550℃恒温5h,随后5℃/min升至900℃恒温18h),制得镍铁锰三元钠离子正极材料na[ni

1/3

fe

1/3

mn

1/3

]o2。

[0112]

实施例4

[0113]

一种正极材料前驱体的制备方法,通过快速微观尺度混合反应耦合水热过程制备过渡金属沉淀物作为前驱体,具体包括如下步骤:

[0114]

1)按照摩尔比ni:fe:mn=1:1:1称取六水合硫酸镍175.2g、水合硫酸亚锰112.7g、七水合硫酸亚铁185.3g,添加去离子水791.3g于盐溶液罐中搅拌至溶解,盐溶液的浓度为2mol/l;

[0115]

2)配制2mol/l的naoh溶液于碱液罐中加入一定比例的氨水于碱液罐中作为络合剂,碱液内氨水浓度为0.56mol/l;

[0116]

3)启动超重力混合器,调节转速至2500rpm;

[0117]

4)将盐溶液和碱溶液的计量泵的流量调为1l/min,同时开启两计量泵;盐溶液和

碱溶液在超重力混合器中进行共沉淀反应,盐溶液与碱溶液混合之后的溶液ph控制在9-11;反应温度控制在50℃,反应时间通过超重力填料转速体现,一般为0.01-0.1s;

[0118]

5)收集超重力反应器的出料直接置于水热釜中,180℃恒温12h,将水热后的物料真空抽滤、洗涤,将滤饼置于鼓风烘箱中120℃烘10h除水。得到的粉料即为经水热处理后的镍铁锰三元前驱体。

[0119]

正极材料的制备:

[0120]

利用以上步骤(5)制备的前驱体,均匀混入所需的钠源(na2co3),钠源与前驱体的摩尔比为1:2,通过烧结过程(空气气氛下烧结,5℃/min升至550℃恒温5h,随后5℃/min升至900℃恒温18h),制得镍铁锰三元钠离子正极材料na[ni

1/3

fe

1/3

mn

1/3

]o2。

[0121]

实施例5

[0122]

一种正极材料前驱体的制备方法,通过快速微观尺度混合反应耦合水热过程制备过渡金属沉淀物作为前驱体,具体包括如下步骤:

[0123]

1)按照摩尔比ni:fe:mn=1:1:1称取六水合硫酸镍175.2g、水合硫酸亚锰112.7g、七水合硫酸亚铁185.3g,添加去离子水791.3g于盐溶液罐中搅拌至溶解,盐溶液的浓度为2mol/l;

[0124]

2)配制2mol/l的naoh溶液于碱液罐中;

[0125]

3)启动超重力混合器,调节转速至2500rpm;

[0126]

4)将盐溶液和碱溶液的计量泵的流量调为2l/min,同时开启两计量泵;盐溶液和碱溶液在超重力混合器中进行共沉淀反应,盐溶液与碱溶液混合之后的溶液ph控制在9-11;反应温度控制在50℃,反应时间通过超重力填料转速体现,一般为0.01-0.1s;

[0127]

5)收集超重力反应器的出料直接置于水热釜中,180℃恒温14h,将水热后的物料真空抽滤、洗涤,将滤饼置于鼓风烘箱中120℃烘10h除水。得到的粉料即为经水热处理后的镍铁锰三元前驱体。

[0128]

正极材料的制备:

[0129]

利用以上步骤(5)制备的前驱体,均匀混入所需的钠源(na2co3),钠源与前驱体的摩尔比为2:1,通过烧结过程(空气气氛下烧结,5℃/min升至550℃恒温5h,随后5℃/min升至900℃恒温18h),制得镍铁锰三元钠离子正极材料na[ni

1/3

fe

1/3

mn

1/3

]o2。

[0130]

效果实施例

[0131]

1.材料表征

[0132]

对实施例1、3、4制备的镍铁锰三元钠离子正极材料进行sem和xrd表征,图2、图8、图12分别是实施例1、3、4获得的镍铁锰三元钠离子正极材料的sem图,图5、11、15分别是实施例1、3、4获得的镍铁锰三元钠离子正极材料的xrd图。

[0133]

由xrd图可知,使用本发明的合成工艺均合成了的有良好晶型的三元钠离子电池正极材料。

[0134]

2.电化学性能测试

[0135]

电化学性能测试的扣式电池制作:分别将实施例1-5制备的镍铁锰三元钠离子正极材料、导电剂和粘结剂以8:1:1的质量比混合均匀,涂布于铝箔上,再在真空烘箱中烘干12h制成极片。极片取出后裁成直径12mm的圆片。在手套箱中制作扣式电池,取正极壳,将极片置于正极壳上,滴入一定量的电解液,再放入隔膜备用。将金属钠通过切削、擀制和冲制,

获得圆形钠片。将镍网置于钠片上,再将钠片放入正极壳中,补加电解液后盖上负极壳,最后冲压密封获得扣式电池。(注:上述扣式电池为半电池,半电池一般作为实验室测试用,性能一般会低于全电池,属于正常现象。)

[0136]

电化学性能测试:将上述制备的扣式电池(半电池)分别在0.2c,25℃,2-4v条件下测试,得到充放电曲线图,如图3、6、9、13、16。在1c,25℃,2-4v条件下测试,得到循环充放电容量变化图,如图4、7、10、14、17。

[0137]

经上述电化学性能测试,测得电化学性能结果如下表1:

[0138]

表1实施例1-5镍铁锰三元钠离子正极材料电化学性能测试结果

[0139][0140]

由电化学性能测试结果可知,直接超重力法制得的正极材料初始容量高,但是循环性能一般;耦合喷雾干燥过程二次造粒后,初始容量下降少许,但循环性能有较大提升;耦合水热过程后,前驱体发生“溶解-重结晶”过程,极大地改善了材料形貌,虽初始容量有少许下降,但极大地提升了循环稳定性。

[0141]

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1