磷酸氢二铵的制备方法及电池正极材料与流程

1.本技术涉及磷酸铵盐制备领域,特别涉及一种磷酸氢二铵的制备方法及电池正极材料。

背景技术:

2.磷作为重要的战略资源,在工业和农业上都有着不可代替的作用,有着很高的经济价值。磷铵盐是磷的重要产品,由于材料科学与材料应用的发展需要,往往要求高纯及超高纯产品,精细化工所用的高纯度磷铵盐需求量不断增大,而普通的磷铵盐例如肥料级磷铵盐含有较多杂质,特别是含有难以去除的钾离子或钠离子,限制了低端产品磷铵盐在制备电池正极材料等领域上的应用。

技术实现要素:

3.本技术提供一种磷酸氢二铵的制备方法及电池正极材料,采用本技术中的磷酸氢二铵的制备方法工艺简单、过程易控制、易于实现工业化,且制备出的磷酸氢二铵产品纯度高,可用于制备电池正极材料。

4.第一方面,本技术提供一种磷酸氢二铵的制备方法,包括:将磷铵盐溶解、过滤,获得溶液ⅰ;往溶液ⅰ中加入酒石酸,过滤,获得溶液ⅱ;将溶液ⅱ通过阳离子交换树脂进行净化,得到溶液ⅲ;将溶液ⅲ蒸发浓缩,调节溶液ⅲ的ph值大于或等于7,冷却结晶获得磷酸氢二铵。

5.本技术提供的磷酸氢二铵的制备方法以价格较低的磷铵盐为原料,对磷铵盐中的杂质离子,特别是溶解性强、不易通过沉淀法去除的离子进行有效去除,制备出纯度、使用价值较高的磷酸氢二铵产品,工艺简单、过程易控制、易于实现工业化,所制备的磷酸氢二铵产物的性能符合电池用磷酸氢二铵的国家标准,使磷酸氢二铵能产生更好的社会经济效益,为磷化工的发展带来新的机遇。

6.在一实施方式中,磷铵盐中的钾元素和/或钠元素的质量分数大于0.005%。

7.在一种可能的实现方式中,酒石酸与磷铵盐的质量比为(20-80)∶100。在此范围内,可同时实现铵根离子、钾离子和钠离子的有效去除及较低的成本。

8.在一种可能的实现方式中,往溶液ⅰ中加入酒石酸,过滤,获得溶液ⅱ,包括:将所述溶液ⅰ加热并维持至70℃至90℃;加入酒石酸反应至少1小时;过滤获得溶液ⅱ。加热溶液ⅰ有利于酒石酸与溶液ⅰ中的铵根离子,不仅可使酒石酸反应充分,且可以加快反应速率,高效降低溶液ⅰ中的铵根离子的浓度,将溶液ⅰ的加热温度控制在70℃至90℃范围内,可实现酒石酸的充分反应及降低能耗。

9.在一种可能的实现方式中,将磷铵盐溶解、过滤的方法包括:往磷铵盐中加水并加热溶解;加入活性炭,所述活性炭与所述磷铵盐的质量比为(0.3-0.5)∶100;冷却后过滤获得溶液ⅰ。活性炭可用于除去难溶及难过滤杂质。

10.在一种可能的实现方式中,调节溶液ⅲ的ph值大于或等于7中,所述溶液ⅲ的ph值

小于或等于9。

11.在一种可能的实现方式中,阳离子交换树脂与磷铵盐的质量比为(0.8-2)∶1。可保证溶液ⅱ在树脂中具有较好的流动性,且可提高钾离子、钠离子的去除率,以提高磷酸氢二铵产品的性能。

12.在一种可能的实现方式中,磷铵盐中的钾元素和/或钠元素的质量分数小于或等于0.2%,往溶液ⅰ中加入酒石酸反应并过滤中,酒石酸与磷铵盐的质量比为(20-45)∶100。磷铵盐中的钾元素和/或钠元素的含量较低,可将酒石酸的用量减小,在降低成本的同时,也不影响后续去除溶液ⅰ中的钾离子和/或钠离子。

13.在一种可能的实施方式中,磷铵盐中的钾元素和/或钠元素的质量分数大于0.2%,往溶液ⅰ中加入酒石酸反应并过滤中,酒石酸与磷铵盐的质量比为(45-80)∶100。磷铵盐中的钾元素和/或钠元素的含量较高,可将酒石酸的用量增加,以提高后续去除溶液ⅰ中的钾离子和/或钠离子的效率。

14.在一种可能的实现方式中,阳离子交换树脂为胺型阳离子交换树脂。

15.在一种可能的实现方式中,将溶液ⅱ通过阳离子交换树脂进行处理,溶液ⅱ在阳离子交换树脂内的流速小于或等于3m/h,冷却结晶时的降温速率为5-15℃/h。

16.在一种可能的实现方式中,溶液ⅲ冷却结晶时的降温速率为5-15℃/h。

17.第二方面,本技术提供一种电池正极材料,电池正极材料的原料包括由上任一项所述的磷酸氢二铵的制备方法制备而成的磷酸氢二铵。

18.本技术中,通过加入酒石酸,酒石酸中的-cooh与溶液ⅰ中的nh

4+

进行置换,成为-coonh4,使获得的溶液ⅱ中nh

4+

离子的浓度降低,在通过阳离子交换树脂处理溶液ⅱ时,减少铵根离子与钾离子和/或钠离子的竞争参与阳离子交换吸附,提高了阳离子交换树脂对钾离子和/或钠离子及其他杂质阳离子的吸附效果,使制备出的磷酸氢二铵产品纯度大于99%,产率高于70%,除钾率和/或除钠率大于99%,磷酸氢二铵产品含钾量及含钠量低,制得产物磷酸氢二铵产物的性能符合电池用磷酸氢二铵的国家标准,使磷酸氢二铵能产生更好的社会经济效益,为磷化工的发展带来新的机遇。

附图说明

19.为了更清楚地说明本技术实施例中的技术方案,下面将对本技术实施例中所需要使用的附图进行说明。

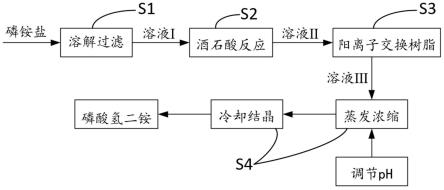

20.图1是本技术一实施方式提供的工艺流程图。

具体实施方式

21.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

22.为方便理解,下面先对本技术实施例所涉及的英文简写和有关技术术语进行解释和描述。

23.ppm:为parts per million的缩写,指百万分率或百万分之一。

24.质量分数:指混合物中某种物质质量占总质量的百分比。

25.纯度:指含有纯物质的质量分数。

26.磷作为重要的战略资源,在工业和农业上都有着不可代替的作用,有着很高的经济价值。磷的重要产品包括磷酸二氢铵、磷酸氢二铵及磷酸三铵等,可应用在阻燃剂、灭火剂、分散剂、分析试剂以及废水、金属处理等,市场前景广阔。由于材料科学与材料应用的发展需要,往往要求高纯及超高纯产品,例如磷酸氢二铵作为磷源用于合成电池正极材料时,磷酸氢二铵的纯度需大于99%,而普通的、价格较低的磷铵盐例如肥料级磷铵盐含有较多的钾、钠等杂质,限制了磷铵盐的应用。

27.随着新能源行业的兴起,市场对于磷酸铁锂等电池正极材料的需求量不断增加,另外由于锂动力电池对原料的杂质含量要求越来愈高,钾元素和钠元素的含量被限制得很低,由于钾元素和钠元素本身相对质量相较锂元素而言比较高,因此磷酸铁锂等正极材料中如果含有较高的钾元素和钠元素,会造成克容量降低,另外,由于钾离子和钠离子的半径比锂离子大,这不仅影响了锂离子在电极中的输运,而且容易对电极材料的结构造成一些不可逆的破坏,进而导致较差的电化学性能,因此在合成电池正极材料的原材料中进行除钾、除钠处理是有必要的。

28.请参阅图1,图1是本技术一实施方式提供的工艺流程图,本技术一实施方式提供一种磷酸氢二铵的制备方法,包括步骤s1、步骤s2、步骤s3和步骤s4。详细步骤如下所述:

29.步骤s1,将磷铵盐溶解、过滤,获得溶液ⅰ;

30.步骤s2,往溶液ⅰ中加入酒石酸,过滤,获得溶液ⅱ;

31.步骤s3,将溶液ⅱ通过阳离子交换树脂进行净化,得到溶液ⅲ;

32.步骤s4,将溶液ⅲ蒸发浓缩,调节溶液ⅲ的ph值大于或等于7,冷却结晶获得磷酸氢二铵。

33.本技术中以肥料级磷铵盐为原料,肥料级磷铵盐可以为肥料级磷酸二氢铵(又称磷酸一铵,nh4h2po4)或肥料级磷酸氢二铵(又称磷酸二铵,(nh4)2hpo4),在一实施方式中,肥料级磷铵盐也可为磷酸三铵(又称磷酸铵,(nh4)3po4)。在一实施方式中,肥料级磷铵盐包括磷酸二氢铵、磷酸氢二铵和磷酸三铵中的至少一种。

34.在一实施方式中,磷铵盐选用肥料级磷铵盐,例如肥料级磷酸二氢铵,肥料级磷酸二氢铵符合hg/t 5048-2016的行业标准,在其他实施方式中,原料磷铵盐也可以为肥料级磷酸氢二铵。在一实施方式中,磷铵盐可选用工业级磷酸氢二铵或饲料级磷酸氢二铵,工业级磷酸氢二铵符合hg/t 4132-2010的行业标准,饲料级磷酸氢二铵符合hg/t 3774-2005的行业标准。原料磷铵盐中含有较多杂质,例如钾离子(k

+

)、钠离子(na

+

)、钙离子(ca

2+

)、镁离子(mg

2+

)等金属离子及其他不溶性杂质。

35.步骤s1中,将磷铵盐溶解获得溶液ⅰ,在一实施方式中,将磷铵盐溶解后进行过滤,获得溶液ⅰ,过滤用于去除固体ⅰ中的灰尘等不溶性杂质,便于后续去除磷铵盐中的钾离子和/或钠离子。

36.在一实施方式中,磷铵盐溶解后,溶液中不溶性杂质较少或者基本没有,没有过滤的必要时,则可省去过滤这一步骤。

37.步骤s2中,往溶液ⅰ中加入酒石酸,酒石酸即2,3-二羟基丁二酸,化学式为c4h6o6,本实施方式中所用的酒石酸可以为左旋酒石酸(l-酒石酸)、右旋酒石酸(d-酒石酸)、内消旋酒石酸中的一种或多种,本技术对此不作限制。在本实施方式中,酒石酸作为沉淀剂,用于去除溶液中的铵根离子、钾离子和钠离子。溶液ⅰ中的铵根离子(nh

4+

)与酒石酸上的羧基

反应生成酒石酸氢铵,由于酒石酸氢铵在水中的溶解度低,生成的酒石酸氢铵在溶液中以固体的形式沉淀下来,通过过滤沉淀,所得滤液即溶液ⅱ,溶液ⅱ中的铵根离子(nh

4+

)的浓度降低,有利于后续去除磷铵盐中的钾离子和/或钠离子、提高产物磷酸氢二铵的纯度。步骤s1中将不溶性杂质去除,使酒石酸与铵根离子的反应更加充分,酒石酸得到充分利用,更好地降低铵根离子的浓度,避免酒石酸被溶液中的不溶性杂质包覆而无法发生反应,不仅导致铵根离子的去除率低,还造成酒石酸的损失。

38.在一实施方式中,由于酒石酸的价格较高,为了控制成本,酒石酸的用量需控制在一定范围内,若直接通过加入酒石酸完全消除溶液中的铵根离子的竞争作用,则酒石酸的加入量大,使得生产成本提高。

39.步骤s3中,溶液ⅱ通过阳离子交换树脂进行净化,溶液ⅱ中的nh

4+

、k

+

、na

+

、ca

2+

和mg

2+

等阳离子被吸附在阳离子交换树脂上,由于步骤s2中通过加入酒石酸与nh

4+

反应,溶液ⅱ中nh

4+

离子的浓度降低,改变阳离子交换树脂处理溶液ⅱ过程中的离子交换平衡,阳离子交换树脂对nh

4+

离子的吸附相对减小,使磷铵盐中的k

+

和/或na

+

及其他阳离子可以更好地通过阳离子交换树脂去除,得到深度净化k

+

、na

+

、ca

2+

和mg

2+

等阳离子后的溶液ⅲ。

40.若省略步骤s2,则溶液ⅱ中含有较高浓度的nh

4+

,在步骤s3中通过阳离子交换树脂处理溶液ⅰ时,浓度较高的nh

4+

被阳离子交换树脂吸附,nh

4+

离子会与k

+

和/或na

+

等竞争参与阳离子交换吸附,进而影响阳离子交换树脂对k

+

和/或na

+

及其他杂质阳离子的吸附效果,使磷铵盐中的k

+

和/或na

+

及其他杂质阳离子的去除较差,同时,若溶液ⅲ中还存在较大浓度的k

+

和/或na

+

,也会影响后续对溶液ⅱ的冷却结晶,导致结晶产品的纯度和收率降低。

41.步骤s4中,通过加热溶液ⅲ使其蒸发浓缩,且通入氨气或者加入氨水调节溶液ⅲ的ph值大于或等于7,冷却结晶,过滤出晶体,必要时用适宜的溶剂洗涤晶体,获得产物磷酸氢二铵。在一实施方式中,可将溶液ⅲ蒸发浓缩至饱和状态,在其他实施方式中,也可将溶液ⅲ蒸发浓缩至微过饱和状态或者不饱和状态。在一实施方式中,溶液ⅲ蒸发浓缩与调节溶液ⅲ的ph值可同时进行,或先蒸发浓缩再调节ph值,或先调节ph值再蒸发浓缩,本技术对此不作限制。

42.在一实施方式中,可调节溶液ⅲ的ph值为7至8,生成产物磷酸氢二铵,不仅提高结晶率以及提高杂质阳离子的去除率,还可减少氨气或者氨水的用量,节约成本。在一实施方式中,可调节溶液ⅲ的ph值为7.2、7.5、7.8、8.1或8.5。在一实施方式中,调节溶液ⅲ的ph值大于或等于7,且小于14。在一实施方式中,可根据需要,通过调节溶液ⅲ的ph值,使最终产物为磷酸二氢铵、磷酸氢二铵或磷酸三铵,相较与生成磷酸二氢铵产物,生成磷酸氢二铵产物具有较高的结晶率及纯度;相较于生成磷酸三铵产物,生成磷酸氢二铵产物具有较高的稳定性,且所需氨水或氨气的量较少,降低生产成本。

43.在一种可能的实现方式中,可调节溶液ⅲ的ph值为7至9,能够有效提高产物的纯度、除钾率和产率的同时,降低成本。

44.调节溶液ⅲ的ph值,使溶液ⅲ中的磷酸二氢铵转变为磷酸氢二铵,一方面,影响磷酸氢二铵电离平衡,使磷酸氢二铵电离平衡朝向生成磷酸氢二铵的方向移动,利用溶析效应提高结晶率以及提高杂质阳离子的去除率如除钾率或除钠率,并提高产物磷酸氢二铵的纯度;另一方面,通入氨气或者加入氨水可以降低磷酸氢二铵溶质在水溶液中的溶解度,从而使磷酸氢二铵快速结晶析出,利用溶析作用提高结晶率以及提高杂质阳离子的去除率如

除钾率或除钠率,并提高产物磷酸氢二铵的纯度。

45.在一实施方式中,磷铵盐中的钾元素和/或钠元素的质量分数大于0.005%。

46.含钾化合物或含钠化合物在水溶液中的溶解度高,在溶液中将钾离子或钠离子去除难度较大,现有技术中,对于含有钾离子和/或钠离子的磷酸二氢铵溶液体系,利用多级分步结晶的方法实现对磷酸二氢铵的提纯,由于体系中磷酸二氢钾铵为无限取代型固溶体,该方法过程须对溶液参数进行严格监控,需要不断添加溶剂或溶质来维持溶液状态,存在工艺过程不易控制、合成电池材料产生高氨氮废水的问题。若以磷酸或者磷矿为原料,则设备工艺技术要求高,生产危险性大,污染大,能耗高,且生产成本高。

47.而在本实施方式中,以价格较低的低端产品磷铵盐为原料,通过步骤s1、步骤s2、步骤s3和步骤s4,对磷铵盐中溶解性强、不易通过沉淀法去除的离子进行有效去除,制备出纯度、使用价值较高的磷酸氢二铵产品,实现了对低端产品磷铵盐的再利用,回收工艺简单、过程易控制、易于实现工业化且成本较低,对磷铵盐中的钾离子和/或钠离子的去除率可达到99%,磷酸氢二铵的产率(或结晶率)达到70%,制备出的磷酸氢二铵纯度高于99.0%,磷酸氢二铵产物的性能符合电池用磷酸氢二铵的国家标准(hg/t 5743-2020),使磷酸氢二铵能产生更好的社会经济效益,为磷化工的发展带来新的机遇。

48.在一实施方式中,本技术也可用于去除磷铵盐中溶解性强、不易通过沉淀法去除的离子。

49.在一实施方式中,磷铵盐中的钾元素和/或钠元素的质量分数也可小于0.005%至1%,或者磷铵盐中也可不包含钾元素和钠元素,此时本技术中的步骤s1、步骤s2、步骤s3和步骤s4用于去除其他阳离子。

50.在一实施方式中,肥料级磷酸一铵为料浆法生产,料浆法制备肥料级磷酸一铵的流程为:首先由磷矿制备磷酸,其次往磷酸中通入氨气中和获得磷铵料浆,最后将磷铵料浆浓缩、干燥获得肥料级磷酸一铵,磷铵料浆为生产肥料级磷酸一铵的半成品,本技术中的磷铵盐原料也可用磷铵料浆替代。

51.在一实施方式中,步骤s1中的磷铵盐原料也可用工业级磷铵盐替代,工业级磷铵盐纯度为96%-98%。

52.在其他实施方式中,本技术中的的原料也可为含磷量较高的废液、污液等。

53.在一种可能的实现方式中,酒石酸与磷铵盐的质量比为(20-80)∶100。酒石酸的加入量越大,越有助于除去溶液ⅰ中的铵根离子、钾离子和钠离子,但酒石酸的加入量越大,制备所需成本会越高,在本实施方式中,将酒石酸与磷铵盐的质量比控制在(20-80)∶100范围内,可同时实现铵根离子、钾离子和钠离子的有效去除及较低的成本。

54.在一实施方式中,原料磷铵盐的质量为100克,加入酒石酸的质量为40克。

55.在一实施方式中,原料磷铵盐的质量为100克,加入酒石酸的质量为50克。

56.在一实施方式中,原料磷铵盐的质量为100克,加入酒石酸的质量为70克。

57.在一实施方式中,原料磷铵盐的质量为50克,加入酒石酸的质量为10克。

58.在一实施方式中,酒石酸与磷铵盐的质量比可以为100∶100、20∶100、35∶100、45∶100、55∶100、60∶100、68∶100或75∶100。

59.在一种可能的实现方式中,所述步骤s2包括步骤s21、步骤s22和步骤s23,详细步骤如下所述:

60.步骤s21,将溶液ⅰ加热并维持至70℃至90℃;

61.步骤s22,加入酒石酸反应至少1小时;

62.步骤s23,过滤获得溶液ⅱ。

63.加热溶液ⅰ有利于酒石酸与溶液ⅰ中的铵根离子反应,不仅可使酒石酸反应充分,且可以加快反应速率,高效降低溶液ⅰ中的铵根离子的浓度。可以理解的是,溶液ⅰ的加热温度越高,所需能耗越大,本实施方式中,将溶液ⅰ的加热温度控制在70℃至90℃范围内,可实现酒石酸的充分反应及降低能耗。

64.在一实施方式中,步骤s21中,可将溶液ⅰ加热并维持至70℃、75℃、80℃、85℃或90℃。

65.在一实施方式中,步骤s21中,也可将溶液ⅰ加热并维持至其他温度,例如60℃、65℃、55℃、50℃或45℃等,具体可根据酒石酸的反应情况进行调整。

66.在一实施方式中,步骤s22中,酒石酸反应过程中,可维持反应温度处于一个大致恒定的数值,也可以在酒石酸反应过程中调整其反应温度。

67.延长反应时间,有利于酒石酸与溶液ⅰ中的铵根离子的充分反应。

68.在一实施方式中,步骤s22中,酒石酸的反应时间可以为1小时、1.5小时、2小时、2.3小时、3小时、5小时或6小时等。

69.酒石酸的反应时间越长,产物磷酸氢二铵的生产效率越低,在一实施方式中,可通过调整反应温度,使反应时间控制在1小时至3小时内。

70.在一实施方式中,步骤s21中,将溶液ⅰ加热并维持至70℃,步骤s22中,酒石酸的反应时间为3小时。

71.在一实施方式中,步骤s21中,将溶液ⅰ加热并维持至80℃,步骤s22中,酒石酸的反应时间为2小时。

72.在一实施方式中,步骤s21中,将溶液ⅰ加热并维持至85℃,步骤s22中,酒石酸的反应时间为1小时。

73.在一实施方式中,步骤s21中,将溶液ⅰ加热并维持至90℃,步骤s22中,酒石酸的反应时间为1小时。

74.在一种可能的实现方式中,所述步骤s1包括步骤s11、步骤s12和步骤s13,详细步骤如下所述:

75.步骤s11,往磷铵盐中加水并加热溶解;

76.步骤s12,加入活性炭,活性炭与磷铵盐的质量比为(0.3-0.5)∶100;

77.步骤s13,冷却后过滤获得溶液ⅰ。

78.活性炭可用于除去难溶及难过滤杂质,并且过程中会释放出硫化氢气体,可以降低溶液中的硫酸根离子(so

2-4

)的浓度,同时活性炭还可用于脱色,使溶液ⅰ更加澄清,便于后续去除磷铵盐中的钾离子和/或钠离子。

79.本实施方式中选用的活性炭可以为粉状、颗粒状、条状或块状,本技术对此不作限制。

80.在一实施方式中,也可使用硅藻土、分子筛等多孔材料吸附难溶及难以过滤的杂质。

81.在本实施方式中,磷铵盐溶解后先进行加热再加入活性炭,在其他实施方式中,磷

铵盐溶解后也可先加入活性炭再进行加热,或者将磷铵盐固体与活性炭混合后再加水并加热溶解,本技术对此不作限制。

82.加热有助于活性炭有效吸附杂质以及去除溶液中部分硫酸根离子,加热温度可以为20℃至60℃。在一实施方式中,步骤s11中的加热温度可以为55℃、50℃、45℃、40℃、35℃、30℃或25℃。

83.为了保证活性炭有效吸附杂质,加入活性炭后可对溶液进行搅拌,以使活性炭与溶液混合均匀,且为了尽量将不溶性杂质完全去除,在过滤前冷却溶液,降低不溶性杂质的溶解度,而后过滤获得溶液ⅰ。

84.在一实施方式中,加入活性炭且加热溶液至40℃,搅拌溶液20分钟,停止加热,将溶液冷却至室温,继续搅拌40分钟后,过滤获得溶液ⅰ。

85.在一实施方式中,加入活性炭且加热溶液至60℃,搅拌溶液15分钟,停止加热,将溶液冷却至室温,继续搅拌35分钟后,过滤获得溶液ⅰ。

86.在一实施方式中,加入活性炭且加热溶液至40℃,搅拌溶液20分钟,停止加热,将溶液冷却至室温,静置40分钟后,过滤获得溶液ⅰ。

87.在一实施方式中,加入活性炭且加热溶液至50℃,搅拌溶液10分钟,停止加热,将溶液冷却至室温,继续搅拌20分钟后,过滤获得溶液ⅰ。

88.在一实施方式中,活性炭与磷铵盐的质量比为0.3∶100、0.35∶100、0.4∶100、0.45∶100或0.5∶100。在其他实施方式中,活性炭与磷铵盐的质量比也可以为0.1∶100、0.2∶100、0.6∶100或1∶100,可根据磷铵盐中不溶性杂质的含量进行调整。

89.在一实施方式中,原料磷铵盐的质量为100克,加入活性炭的质量为0.3克。

90.在一实施方式中,原料磷铵盐的质量为100克,加入活性炭的质量为0.5克。

91.在一实施方式中,原料磷铵盐的质量为500克,加入活性炭的质量为2克。

92.在一实施方式中,原料磷铵盐的质量为50克,加入活性炭的质量为0.18克。

93.在一种可能的实现方式中,阳离子交换树脂与磷铵盐的质量比为(0.8-2)∶1。其中,阳离子交换树脂的质量是指干燥状态的阳离子交换树脂的质量,此时阳离子交换树脂未进行预处理和装柱。在将溶液ⅱ通过阳离子交换树脂进行净化之前,若阳离子交换树脂与磷铵盐的质量比过高,则溶液ⅱ中磷元素的浓度过高,流体流动性降低,则部分磷元素会残留在阳离子交换树脂上,造成磷元素的损失;若阳离子交换树脂与磷铵盐的质量比过低,则溶液ⅱ中磷元素的浓度过低,则不利于后续步骤s4中对溶液ⅲ的蒸发浓缩;在本实施方式中,控制阳离子交换树脂与磷铵盐的质量比为(0.8-2)∶1,在减少磷元素损失的同时,使获得的溶液ⅱ的浓度适中,减少蒸发浓缩的时间。

94.在一实施方式中,阳离子交换树脂与磷铵盐的质量比为0.8∶1。

95.在一实施方式中,阳离子交换树脂与磷铵盐的质量比为1∶1。

96.在一实施方式中,阳离子交换树脂与磷铵盐的质量比为1.1∶1、1.3∶1、1.6∶1、1.8∶1或2∶1。

97.在一种可能的实现方式中,磷铵盐中的钾元素和/或钠元素的质量分数小于或等于0.2%,往溶液ⅰ中加入酒石酸反应并过滤中,酒石酸与磷铵盐的质量比为(20-45)∶100。磷铵盐中的钾元素和/或钠元素的含量较低,可将酒石酸的用量减小,在降低成本的同时,也不影响后续去除溶液ⅰ中的钾离子和/或钠离子。

98.在一实施方式中,磷铵盐中的钾元素和/或钠元素的质量分数大于0.005%,且小于或等于0.2%,酒石酸与磷铵盐的质量比为(20-45)∶100。

99.在一种可能的实施方式中,磷铵盐中的钾元素和/或钠元素的质量分数大于0.2%,往溶液ⅰ中加入酒石酸反应并过滤中,酒石酸与磷铵盐的质量比为(45-80)∶100。磷铵盐中的钾元素和/或钠元素的含量较高,可将酒石酸的用量增加,以提高后续去除溶液ⅰ中的钾离子和/或钠离子的效率。

100.在一种可能的实现方式中,阳离子交换树脂为胺型阳离子交换树脂。在本实施方式中,使用胺型阳离子交换树脂对钾离子和/或钠离子的去除效果较好,提高磷酸氢二铵产物的纯度。

101.通过阳离子交换树脂进行净化的过程可简化为:

102.r-nh4+k

+

→

r-k+nh

4+

;

103.r-nh4+na

+

→

r-na+nh

4+

;

104.其中r-nh4表示胺型阳离子交换树脂,k

+

和na

+

为溶液ⅱ中的杂质阳离子。

105.采用胺型阳离子交换树脂进行阳离子交换时,胺型阳离子交换树脂上的胺基与溶液中的k

+

和na

+

进行交换,k

+

和na

+

被胺型阳离子交换树脂吸附,在除钾和除钠过程中不引入其他杂质阳离子。在本实施方式中,步骤s2中的溶液ⅰ经酒石酸处理后,酒石酸中的氢与溶液ⅰ中的铵根离子进行置换,使获得的溶液ⅱ中氢离子浓度增加,酸性变强,因此选用碱性的胺型阳离子树脂更为合适,对钾离子和/或钠离子的去除效果更好。

106.在一实施方式中,阳离子交换树脂为h型阳离子交换树脂,h型阳离子交换树脂上的氢基与溶液中的k

+

和na

+

进行交换,相较于选用胺型阳离子交换树脂,选用h型阳离子交换树脂的除钾率或除钠率降低约20%。

107.在一实施方式中,阳离子交换树脂为z-1型号阳离子交换树脂。

108.在一种可能的实现方式中,将溶液ⅱ通过阳离子交换树脂进行处理,溶液ⅱ在阳离子交换树脂内的流速小于或等于3m/h(米每小时),冷却结晶时的降温速率为5-15℃/h。

109.在一种可能的实现方式中,将溶液ⅱ通过阳离子交换树脂进行处理中,溶液ⅱ在阳离子交换树脂内的流速小于或等于3m/h(米每小时)。溶液ⅱ在阳离子交换树脂内的流速过快会影响阳离子交换树脂对钾离子和/或钠离子的吸附,本实施方式中,将溶液ⅱ在阳离子交换树脂内的流速控制在3m/h之内,可使溶液ⅱ中的杂质阳离子充分与阳离子交换树脂进行离子交换,提高杂质阳离子的去除率。

110.在一实施方式中,溶液ⅱ在阳离子交换树脂内的流速为2-3m/h。

111.在一种可能的实现方式中,溶液ⅲ冷却结晶时的降温速率为5-15℃/h。降温速率为整个结晶过程中的平均速率,在晶体生长阶段,降温速率的快慢会很大程度上影响最终晶体的外形、纯度、粒度,在工业生产中,降温速率则直接对生产的效率造成影响,太慢的降温速率使得结晶周期加大。在本实施方式中,将冷却结晶时的降温速率控制在5-15℃/h范围内,使晶体粒度均匀,避免粒径过小或者生成针状的晶体影响过滤,且可以缩短生产周期,提高经济效益。

112.在一实施方式中,冷却结晶时的降温区间为90℃-20℃,在其他实施方式中,冷却结晶时的降温区间也可为100℃-25℃,该降温区间可根据需要调整。

113.在一实施方式中,冷却结晶时的降温速率可以为6℃/h、8℃/h、10℃/h、11℃/h、13

℃/h或14℃/h。

114.在一实施方式中,溶液ⅲ冷却结晶时保持基本维持恒定的降温速率,例如,在90℃-20℃的降温区间内,溶液ⅲ保持10℃/h的降温速率。

115.在一实施方式中,溶液ⅲ冷却结晶时的降温速率先慢后快,例如,在结晶初始阶段设定较小的降温速率如5℃/h,可避免过饱和度过高,造成爆发成核,在结晶过程的后期设定较大的降温速率如15℃/h,以加快晶体生长速率,此时冷却结晶时的降温速率为整个过程的平均速率。

116.在其他实施方式中,溶液ⅲ冷却结晶时的降温速率也可以保持恒定或逐渐变大,本技术对此不作限制。

117.在一实施方式中,溶液ⅲ降温结束后,可养晶一段时间,如溶液ⅲ降温至20℃时,在20℃养晶1小时后再过滤获得磷酸氢二铵。

118.在一实施方式中,可在结晶过程中对溶液ⅲ进行搅拌,使溶液ⅲ混合均匀,且有利于结晶过程的传热、传质,以获得粒度均匀的磷酸氢二铵晶体。

119.在一实施方式中,在结晶过程中对溶液ⅲ进行搅拌的搅拌速率为150-250r/min。

120.本技术一实施方式提供一种电池正极材料,电池正极材料的原料包括由上任一项所述的磷酸氢二铵的制备方法制备而成的磷酸氢二铵。

121.在锂离子电池中,正极材料占有非常重要的地位,也是当前锂离子电池发展的重点。以本技术中的磷酸氢二铵的制备方法制备而成的磷酸氢二铵,纯度较高,可作为磷源,用于合成磷酸铁锂、磷酸钒锂、磷酸铁锰锂或磷酸氧钒锂等电池正极材料。

122.当合成磷酸铁锂正极材料时,电池正极材料的合成原料还包括铁源和锂源,铁源可选自焦磷酸亚铁、磷酸氢亚铁、氢氧化亚铁、碳酸亚铁、其他二价铁化合物中的一种或多种,锂源可选自锂、氢氧化锂、碳酸锂、碳酸氢锂中的一种或多种。

123.实施例1

124.请参阅表1,表1为本技术第一实施例提供的原料及产物成分分析表,实施例1中,原料磷铵盐选用肥料级磷铵盐,原料中肥料级磷铵盐中钾的质量分数为1193.1ppm即0.11931%,以该肥料级磷铵盐为原料制备磷酸氢二铵,包括步骤s1-1、步骤s2-1、步骤s3-1和步骤s4-1,详细步骤如下所述:

125.步骤s1-1,将100克肥料级磷铵盐用200克水溶解,加热溶液至70℃,加入0.3克活性炭,搅拌反应20分钟后,溶液冷却至室温,继续反应40分钟,过滤获得溶液

ⅰ‑ⅰ

;

126.步骤s2-1,往溶液

ⅰ‑ⅰ

中加入40克酒石酸反应1小时,趁热过滤,获得溶液

ⅱ‑ⅰ

;

127.步骤s3-1,将溶液

ⅱ‑ⅰ

通过阳离子交换树脂进行净化,得到溶液

ⅲ‑ⅰ

,阳离子交换树脂的用量为100克;

128.步骤s4-1,加热溶液

ⅲ‑ⅰ

至90℃,蒸发浓缩至饱和状态,用氨水或通入氨气调节溶液

ⅲ‑ⅰ

的ph值至7.5,在区间为90℃到20℃冷却结晶,降温速率为10℃/h,并在20℃下养晶1小时后,获得磷酸氢二铵。

129.所获得的产物磷酸氢二铵中,磷酸氢二铵的纯度为99.5%,钾的质量分数为28.35ppm,除钾率为98%,产率为70.6%,且本实施方式也有效地去除了原料中的铝、钙、镁、锰、钠、硫和硅等元素。

130.表1原料及产物成分分析表

[0131][0132]

实施例2

[0133]

请参阅表2,表2为本技术第一实施例提供的原料及产物成分分析表,实施例2中,原料磷铵盐选用肥料级磷铵盐,原料中肥料级磷铵盐中钾的质量分数为3288.9ppm,以该肥料级磷铵盐为原料制备磷酸氢二铵,包括步骤s1-2、步骤s2-2、步骤s3-2和步骤s4-2,详细步骤如下所述:

[0134]

步骤s1-2,将100克肥料级磷铵盐用200克水溶解,加热溶液至80℃,加入0.5克活性炭,搅拌反应20分钟后,溶液冷却至室温,继续反应40分钟,过滤获得溶液

ⅰ‑ⅱ

;

[0135]

步骤s2-2,往溶液

ⅰ‑ⅱ

中加入50克酒石酸反应1小时,趁热过滤,获得溶液

ⅱ‑ⅱ

;

[0136]

步骤s3-2,将溶液

ⅱ‑ⅱ

通过阳离子交换树脂进行净化,得到溶液

ⅲ‑ⅱ

,阳离子交换树脂的用量为80克;

[0137]

步骤s4-2,加热溶液

ⅲ‑ⅱ

至90℃,蒸发浓缩至饱和状态,用氨水或通入氨气调节溶液

ⅲ‑ⅱ

的ph值至7.8,在区间为90℃到20℃冷却结晶,降温速率为10℃/h,并在20℃下养晶1小时后,获得磷酸氢二铵。

[0138]

所获得的产物磷酸氢二铵中,磷酸氢二铵的纯度为99.7%,钾的质量分数为28.35ppm,除钾率为99%,产率为70.8%,且本实施方式也有效地去除了原料中的铝、钙、镁、锰、钠、硫和硅等元素。

[0139]

表2原料及产物成分分析表

[0140][0141]

为了说明本技术方法的有益效果,本技术还做了如下实施例和对比实施例。

[0142]

实施例3至实施例8

[0143]

请参阅表3,表3中实施例3至实施例8的方法与实施例1相同,但某一参数不同,具体见表3。

[0144]

表3参数改变对产物纯度及除钾率的影响

[0145][0146]

请参阅表3中实施例3、实施例4和实施例8,控制其他参数不变,改变酒石酸用量时,酒石酸用量越高,除钾率越高,酒石酸用量为10%时除钾率较低,说明酒石酸的用量能够影响产物的除钾率,酒石酸用量大于40%时除钾率较高。

[0147]

请参阅表3中实施例4和实施例7,控制其他参数不变,改变溶液ⅲ的ph值时,溶液ⅲ的ph值越高,除钾率和产率越高,同时溶液ⅲ的ph值增大时,产物的纯度略有提高,说明溶液ⅲ的ph值能够影响产物的纯度、除钾率和产率,提高溶液ⅲ的ph值,例如溶液ⅲ的ph值控制为大于或等于7.5,更有利于去除原料磷铵盐中的钾离子并提高产率和纯度,但ph值越高所需氨水或者氨气量越大,成本较高,同时容易生成不稳定的磷酸三铵,例如实施例7中,将溶液ⅲ控制在ph值为14可以得到较高的产品纯度、除钾率及产率,但所得到的的磷酸三铵产品易分解,性状不稳定,因此并非是最佳的工艺条件,而在本实施方式中将ph值控制在7-9之间,能够有效提高产物的纯度、除钾率和产率的同时,降低成本,制备出的磷酸氢二铵产物稳定性较高。

[0148]

请参阅表3中实施例4、实施例5和实施例6,控制其他参数不变,改变阳离子交换树脂与肥料级磷铵盐的质量比时,除钾率随着阳离子交换树脂与肥料级磷铵盐的质量比的增大而增大,说明阳离子交换树脂与肥料级磷铵盐的质量比能够影响产物的除钾率,阳离子交换树脂与肥料级磷铵盐的质量比较低时除钾率较低;同时,产率随阳离子交换树脂与肥料级磷铵盐的质量比的增大而降低,但是在阳离子交换树脂与肥料级磷铵盐的质量比较低时(实施例4和实施例5)对产率的影响较小,阳离子交换树脂与肥料级磷铵盐的质量比较高时(实施例6)对产率的影响较大,说明阳离子交换树脂与肥料级磷铵盐的质量比对除钾率和产率造成不同影响,将阳离子交换树脂与肥料级磷铵盐的质量比控制在(0.8-2)∶1范围内,可同时提高产率和除钾率。

[0149]

由此可知,本技术的方法通过上述参数的协同作用,可有效提升产物磷酸氢二铵的除钾率和产率。

[0150]

对比例1

[0151]

请参阅表1,与第一实施例相比,肥料级磷铵盐没有经过酒石酸处理,即制备方法没有进行步骤s2-1,其他条件与实施例1相同,所得产物磷酸氢二铵的纯度为99.1%,除钾率为65.7%。相较于第一实施例,对比例1中所得产物磷酸氢二铵的纯度略微下降,但对肥料级磷铵盐中的钾离子去除率大大降低,说明若不经过酒石酸处理,不易去除原料中的钾离子。

[0152]

以上对本技术实施例所提供的磷酸氢二铵的制备方法及电池正极材料进行了详细介绍,本文中应用了具体个例对本技术的原理及实施例进行了阐述,以上实施例的说明

只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施例及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1