一种以磷酸铁渣制备核壳结构磷酸铁的方法与流程

1.本发明涉及核壳结构磷酸铁领域,具体涉及一种以磷酸铁渣制备核壳结构磷酸铁的方法。

背景技术:

2.随着资源紧缺、环境污染问题的日益突出,新能源尤其是以锂离子电池为代表的能源储能器件迅速发展,不断在电动汽车、医疗器械和通讯设备等领域代替传统蓄电池,锂离子电池作为储能材料相比传统电池具有电压高、比容量大、循环寿命长和安全性能好的优点,被广泛应用于便携式电子设备、电动汽车、航空航天和军事工程等领域,具有广阔的应用前景和巨大的经济效益,磷酸铁锂因其具有诸多优点而被认为是下一代锂离子电池正极材料的首选;

3.锂离子电池的正极材料主要有钴酸锂、锰酸锂、镍酸锂、三元材料、磷酸铁锂等,其中磷酸铁锂具有环境友好性和廉价性,以及磷酸根的共价键可为其提供良好的化学稳定性和安全性,使它成为应用前景很好的锂离子电池正极材料,但是磷酸铁本身具有制备工艺复杂、导电性差和锂离子扩散慢等缺点,它的低电子导电性和缓慢的一维离子扩散阻碍了其高倍率充放电。

技术实现要素:

4.为了克服上述的技术问题,本发明的目的在于提供了一种以磷酸铁渣制备核壳结构磷酸铁的方法:

5.(1)将二氧化硅与葡萄糖混合,混合后在惰性气氛中高温烧结,得到碳包覆二氧化硅,将碳包覆二氧化硅在氢氟酸中刻蚀,过滤,得到空心碳微球,将磷酸铁渣在无机酸中溶解,控制ph,过滤,得到富含铁、磷的浸出液,将空心碳微球和富含铁、磷的浸出液混合,加入改性磷酸铁,加入碱调节ph,过滤、洗涤,得到碳包覆磷酸铁,解决了磷酸铁电池导电性差和扩散慢的问题;

6.(2)将fecl3与(nh4)2hpo4按照先后顺序加入到反应釜中,在水浴中超声搅拌,用氨水调节ph,并且加入表面活性剂,得到磷酸铁前驱体,与碳酸锂、葡萄糖在无水乙醇中球磨,放入鼓风干燥箱内烘干后置入瓷舟,在氩气气氛下进行热处理,先预烧,然后热处理,得到改性磷酸铁,解决了磷酸铁的充放电倍率低的问题。

7.本发明的目的可以通过以下技术方案实现:

8.一种以磷酸铁渣制备核壳结构磷酸铁的方法,该核壳结构磷酸铁由以下步骤制备得到:

9.s1:将二氧化硅与葡萄糖混合,混合后在惰性气氛中300-600℃高温烧结,焙烧时间1-5h,得到碳包覆二氧化硅;

10.s2:将碳包覆二氧化硅在氢氟酸中刻蚀,过滤,得到空心碳微球;

11.s3:将磷酸铁渣在无机酸中溶解,控制ph为0.5-1.5,反应3-5h,过滤,得到富含铁、

磷的浸出液;

12.s4:将空心碳微球和富含铁、磷的浸出液混合,加入改性磷酸铁,加入碱调节ph至1.5-2.5,过滤、洗涤,得到碳包覆磷酸铁。

13.作为本发明进一步的方案:步骤s1中所述二氧化硅与葡萄糖的用量比为10g:1-5g。

14.作为本发明进一步的方案:步骤s2中所述碳包覆二氧化硅与氢氟酸的用量比为1g:2-5ml,所述氢氟酸的浓度为5-30%。

15.作为本发明进一步的方案:步骤s3中所述磷酸铁渣与无机酸的用量比为1g:3-8ml,所述无机酸为硫酸、盐酸、硝酸中的一种。

16.作为本发明进一步的方案:步骤s4中所述空心碳微球、富含铁、磷的浸出液与改性磷酸铁的用量比为1g:5-8g:2-2.5g,所述碱为氢氧化钠、碳酸钠、氨水中的一种,所述碱的浓度为5-30%。

17.作为本发明进一步的方案:步骤s4中改性磷酸铁由以下步骤制备得到:

18.s61:将fecl3与(nh4)2hpo4按照先后顺序加入到反应釜中,在50-55℃水浴中超声搅拌1-3h,用氨水调节ph至2,并且加入表面活性剂,反应2-3h,得到磷酸铁前驱体;

19.s62:将磷酸铁前驱体经过过滤、洗涤后在90-95℃鼓风干燥箱干燥24-28h,将干燥好的磷酸铁前驱体与碳酸锂、葡萄糖在无水乙醇中球磨混合5-8h,球磨速度300-350r/min,之后放入鼓风干燥箱内90-95℃烘干10-12h后置入瓷舟,在氩气气氛下进行热处理,先在350-400℃下预烧10-12h,然后在550-750℃下热处理15-16h,得到改性磷酸铁。

20.作为本发明进一步的方案:步骤s61中所述fecl3与(nh4)2hpo4的用量比为16.2g:15g,所述表面活性剂的用量为fecl3用量的2%,所述表面活性剂为十八烷基硫酸钠、硬脂酸钠。

21.作为本发明进一步的方案:步骤s62中所述磷酸铁前驱体、碳酸锂与葡萄糖的用量比为20.8g:10.2g:5.4g。

22.本发明的有益效果如下:

23.(1)本发明是通过将二氧化硅与葡萄糖混合,混合后在惰性气氛中高温烧结,得到碳包覆二氧化硅,将碳包覆二氧化硅在氢氟酸中刻蚀,过滤,得到空心碳微球,将磷酸铁渣在无机酸中溶解,控制ph,过滤,得到富含铁、磷的浸出液,将空心碳微球和富含铁、磷的浸出液混合,加入改性磷酸铁,加入碱调节ph,过滤、洗涤,得到碳包覆磷酸铁,通过制备碳包覆磷酸铁不仅使葡萄糖有机单体聚合形成有机聚合物包覆在颗粒表面,热处理后能形成均匀且完全包覆的碳层,包覆效果良好,且可以有效地抑制晶粒长大,其次,增大材料的比表面积,减小离子的扩散距离,可以提高磷酸铁锂的电子电导率,并且解决因材料纳米化导致的表面活性升高大量团聚的问题,从而达到了提高电池导电性的目的;

24.(2)将fecl3与(nh4)2hpo4按照先后顺序加入到反应釜中,在水浴中超声搅拌,用氨水调节ph,并且加入表面活性剂,得到磷酸铁前驱体,与碳酸锂、葡萄糖在无水乙醇中球磨,放入鼓风干燥箱内烘干后置入瓷舟,在氩气气氛下进行热处理,先预烧,然后热处理,得到改性磷酸铁,改性磷酸铁的结构由具有完整均匀的碳包覆层和交联成网的纳米碳片组成,具有高的比表面积和少量的孔结构,这种结构形成更多电子导电通道,增加了活性材料与电解液的充分接触,缩短了离子的扩散距离,因而具有良好的电化学性能,特别是优越的高

倍率循环性能,从而有效提升电池的充放电倍率。

具体实施方式

25.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.实施例1:

27.本实施例为一种以磷酸铁渣制备核壳结构磷酸铁的方法,该核壳结构磷酸铁由以下步骤制备得到:

28.s1:将10g二氧化硅与2g葡萄糖混合,混合后在惰性气氛中300℃高温烧结,焙烧时间2h,得到碳包覆二氧化硅;

29.s2:将1g的碳包覆二氧化硅在2ml氢氟酸中刻蚀,过滤,得到空心碳微球;

30.s3:将1g磷酸铁渣在3ml盐酸中溶解,控制ph为0.5,反应3h,过滤,得到富含铁、磷的浸出液;

31.s4:将1g空心碳微球和5g富含铁、磷的浸出液混合,加入2g改性磷酸铁,加入氢氧化钠调节ph至1.5,过滤、洗涤,得到碳包覆磷酸铁;

32.改性磷酸铁由以下步骤制备得到:

33.s61:将16.2g的fecl3与15g的(nh4)2hpo4按照先后顺序加入到反应釜中,在50℃水浴中超声搅拌1h,用氨水调节ph至2,并且加入表面活性剂,反应2h,得到磷酸铁前驱体;

34.s62:将磷酸铁前驱体经过过滤、洗涤后在90℃鼓风干燥箱干燥24h,将干燥好的20.8g磷酸铁前驱体与10.2g碳酸锂、5.4g葡萄糖在无水乙醇中球磨混合5h,球磨速度300r/min,之后放入鼓风干燥箱内90℃烘干10h后置入瓷盘,在氩气气氛下进行热处理,先在350℃下预烧10h,然后在550℃下热处理15h,得到改性磷酸铁。

35.实施例2:

36.本实施例为一种以磷酸铁渣制备核壳结构磷酸铁的方法,该核壳结构磷酸铁由以下步骤制备得到:

37.s1:将10g二氧化硅与5g葡萄糖混合,混合后在惰性气氛中600℃高温烧结,焙烧时间5h,得到碳包覆二氧化硅;

38.s2:将1g的碳包覆二氧化硅在2ml氢氟酸中刻蚀,过滤,得到空心碳微球;

39.s3:将1g磷酸铁渣在4ml硫酸中溶解,控制ph为1.5,反应5h,过滤,得到富含铁、磷的浸出液;

40.s4:将1g空心碳微球和8g富含铁、磷的浸出液混合,加入2g改性磷酸铁,加入氨水调节ph至1.5,过滤、洗涤,得到碳包覆磷酸铁;

41.改性磷酸铁由以下步骤制备得到:

42.s61:将16.2g的fecl3与15g的(nh4)2hpo4按照先后顺序加入到反应釜中,在50℃水浴中超声搅拌1h,用氨水调节ph至2,并且加入表面活性剂,反应2h,得到磷酸铁前驱体;

43.s62:将磷酸铁前驱体经过过滤、洗涤后在90℃鼓风干燥箱干燥24h,将干燥好的20.8g磷酸铁前驱体与10.2g碳酸锂、5.4g葡萄糖在无水乙醇中球磨混合5h,球磨速度300r/

min,之后放入鼓风干燥箱内90℃烘干10h后置入瓷盘,在氩气气氛下进行热处理,先在350℃下预烧12h,然后在550℃下热处理15h,得到改性磷酸铁。

44.实施例3:

45.本实施例为一种以磷酸铁渣制备核壳结构磷酸铁的方法,该核壳结构磷酸铁由以下步骤制备得到:

46.s1:将10g二氧化硅与1g葡萄糖混合,混合后在惰性气氛中500℃高温烧结,焙烧时间4h,得到碳包覆二氧化硅;

47.s2:将1g的碳包覆二氧化硅在4ml氢氟酸中刻蚀,过滤,得到空心碳微球;

48.s3:将1g磷酸铁渣在5ml硝酸中溶解,控制ph为1,反应3h,过滤,得到富含铁、磷的浸出液;

49.s4:将1g空心碳微球和5g富含铁、磷的浸出液混合,加入2g改性磷酸铁,加入碳酸钠调节ph至2,过滤、洗涤,得到碳包覆磷酸铁;

50.改性磷酸铁由以下步骤制备得到:

51.s61:将16.2g的fecl3与15g的(nh4)2hpo4按照先后顺序加入到反应釜中,在50℃水浴中超声搅拌2h,用氨水调节ph至2,并且加入表面活性剂,反应3h,得到磷酸铁前驱体;

52.s62:将磷酸铁前驱体经过过滤、洗涤后在95℃鼓风干燥箱干燥28h,将干燥好的20.8g磷酸铁前驱体与10.2g碳酸锂、5.4g葡萄糖在无水乙醇中球磨混合6h,球磨速度350r/min,之后放入鼓风干燥箱内95℃烘干12h后置入瓷盘,在氩气气氛下进行热处理,先在400℃下预烧12h,然后在600℃下热处理16h,得到改性磷酸铁。

53.实施例4:

54.本实施例为一种以磷酸铁渣制备核壳结构磷酸铁的方法,该核壳结构磷酸铁由以下步骤制备得到:

55.s1:将10g二氧化硅与4g葡萄糖混合,混合后在惰性气氛中500℃高温烧结,焙烧时间4h,得到碳包覆二氧化硅;

56.s2:将1g的碳包覆二氧化硅在3ml氢氟酸中刻蚀,过滤,得到空心碳微球;

57.s3:将1g磷酸铁渣在6ml盐酸中溶解,控制ph为1,反应4h,过滤,得到富含铁、磷的浸出液;

58.s4:将1g空心碳微球和6g富含铁、磷的浸出液混合,加入2g改性磷酸铁,加入氢氧化钠调节ph至1.8,过滤、洗涤,得到碳包覆磷酸铁;

59.改性磷酸铁由以下步骤制备得到:

60.s61:将16.2g的fecl3与15g的(nh4)2hpo4按照先后顺序加入到反应釜中,在55℃水浴中超声搅拌2h,用氨水调节ph至2,并且加入表面活性剂,反应3h,得到磷酸铁前驱体;

61.s62:将磷酸铁前驱体经过过滤、洗涤后在95℃鼓风干燥箱干燥28h,将干燥好的20.8g磷酸铁前驱体与10.2g碳酸锂、5.4g葡萄糖在无水乙醇中球磨混合6,球磨速度350r/min,之后放入鼓风干燥箱内95℃烘干12h后置入瓷盘,在氩气气氛下进行热处理,先在400℃下预烧12h,然后在650℃下热处理16h,得到改性磷酸铁。

62.实施例5:

63.本实施例为一种以磷酸铁渣制备核壳结构磷酸铁的方法,该核壳结构磷酸铁由以下步骤制备得到:

64.s1:将10g二氧化硅与3g葡萄糖混合,混合后在惰性气氛中400℃高温烧结,焙烧时间2h,得到碳包覆二氧化硅;

65.s2:将1g的碳包覆二氧化硅在5ml氢氟酸中刻蚀,过滤,得到空心碳微球;

66.s3:将1g磷酸铁渣在8ml盐酸中溶解,控制ph为1.5,反应5h,过滤,得到富含铁、磷的浸出液;

67.s4:将1g空心碳微球和8g富含铁、磷的浸出液混合,加入2.5g改性磷酸铁,加入氢氧化钠调节ph至2.5,过滤、洗涤,得到碳包覆磷酸铁;

68.改性磷酸铁由以下步骤制备得到:

69.s61:将16.2g的fecl3与15g的(nh4)2hpo4按照先后顺序加入到反应釜中,在55℃水浴中超声搅拌3h,用氨水调节ph至2,并且加入表面活性剂,反应3h,得到磷酸铁前驱体;

70.s62:将磷酸铁前驱体经过过滤、洗涤后在95℃鼓风干燥箱干燥28h,将干燥好的20.8g磷酸铁前驱体与10.2g碳酸锂、5.4g葡萄糖在无水乙醇中球磨混合8h,球磨速度350r/min,之后放入鼓风干燥箱内95℃烘干12h后置入瓷盘,在氩气气氛下进行热处理,先在400℃下预烧12h,然后在750℃下热处理16h,得到改性磷酸铁。

71.对比例1:

72.对比例1与实施例1的区别在于不添加改性磷酸铁。

73.对比例2:

74.对比例2使用市购磷酸铁。

75.将实施例1-5以及对比例1-2的磷酸铁制备成电池并进行检测;

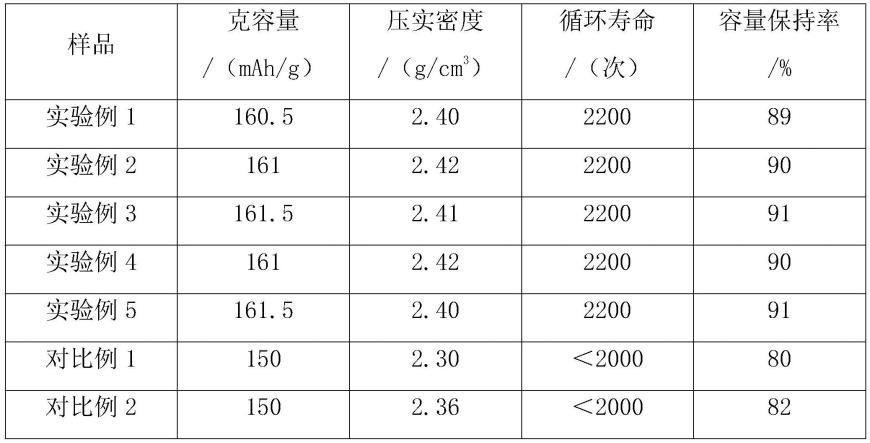

76.检测结果如下表所示:

[0077][0078]

由上表可知,实施例的克容量达到了160.5-161.5mah/g,对比例1的克容量为150mah/g,对比例2的克容量为150mah/g,实施例的压实密度达到了2.40-2.42g/cm3,对比例1的压实密度为2.30g/cm3,对比例2的压实密度为2.36g/cm3,实施例的循环寿命达到了2200次,对比例1的循环寿命为小于2000次,对比例2的循环寿命为小于2000次,实施例的容量保持率达到了89-91%,对比例1的容量保持率为80%,对比例2的容量保持率为82%,实验例的各项数据明显优于对比例,说明该核壳结构磷酸铁可以明显提高电池的使用寿命。

[0079]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指

结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0080]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1