一种可化学强化的尖晶石微晶玻璃及其制备方法和应用

1.本发明属于无机材料领域,尤其涉及一种可化学强化的尖晶石微晶玻璃及其制备方法和应用。

背景技术:

2.目前市场上所采用的盖板材料主要是锂铝硅体系,相较于锂矿资源的稀缺,钠、镁原料储备量要丰富的多,随着新能源行业的发展,锂原料价格的飞涨,导致生产成本大幅增加。并且锂铝硅体系需要采用两步法进行化学强化,其工艺过程较为复杂,也增加了生产的成本。钠镁铝硅体系微晶玻璃是一种优异的候选材料,其主要晶相为尖晶石。尖晶石是具有立方结构的氧化物,化学通式为ab2o4,其中a是具有四面体配位的zn、fe或mg等二价金属离子,b是具有八面体配位的a1、cr或fe金属离子,属于fd3m空间群。常见的镁铝尖晶石(mgal2o4)晶体,由于al-o、mg-o均形成较强的离子键,使得其结构牢固,硬度大(8),熔点高(2135℃),化学性质稳定。尖晶石在玻璃中可控析出可以增加其力学性能,通过控制其热处理制度获得力学性能良好的透明微晶玻璃。

3.但含有尖晶石的微晶玻璃通常使用tio2成核剂来进行成核。通常需要显著量的tio2成核剂来在含有尖晶石的微晶玻璃中产生内部成核(例如,约5-10重量%),这是足以使前体玻璃(形成微晶玻璃制品的玻璃)中呈黄色或琥珀色的量,限制了其在手机盖板领域和其他对透明度和颜色有特定要求领域的使用。并且尖晶石微晶玻璃中含有大量的mgo,只含有少量的na2o,难以进行化学强化,对于盖板玻璃领域来说,其是否能进行化学强化也是一个重要的考量指标,所以相较于可化学强化的微晶玻璃制备,存在天然的劣势。

4.因此,本领域需要透明、无色且可化学强化的含有尖晶石的微晶玻璃制品。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种可化学强化的尖晶石微晶玻璃及其制备方法和应用。本发明通过玻璃成分设计及热处理工艺控制得到具有较高的可见光透过率并且无色、能进行化学强化的微晶玻璃,且此体系微晶玻璃中含有较多的na2o,可以在较低温度下熔制,又由于组分含有半径较小的na

+

,因此可以直接借用普通铝硅酸盐玻璃“一步法”与硝酸钾熔盐中k

+

进行离子交换,实现化学强化。进一步增强其力学性能。

6.本发明的目的通过以下技术方案实现:

7.一种可化学强化的尖晶石微晶玻璃,由包含如下摩尔百分比的组分制备得到:40~55%sio2、12~30%al2o3、6~22%na2o、0~1%k2o、4~8%mgo、0~2.2%cao、1.8~3%zno、2.1~5%b2o3、1~4%zro2和1~5%p2o5;其主晶相为(mg,zn)al2o4,次晶相为二氧化锆,主晶相和次晶相的晶粒尺寸均≤50nm。

8.优选的,所述无色透明可化学强化的尖晶石微晶玻璃,由包含如下摩尔百分比的组分制备得到:44~50.2%sio2、18~21%al2o3、13~18%na2o、0~1%k2o、4~8%mgo、0~2.2%cao、1.8~3%zno、2.1~5%b2o3、1.5~2%zro2和2.7~3.8%p2o5。

9.优选的,无色透明可化学强化的尖晶石微晶玻璃,由包含如下摩尔百分比的组分制备得到:47%sio2、19.3%al2o3、15.7%na2o、0%k2o、6.5%mgo、0%cao、2%zno、5%b2o3、1.5%zro2和3%p2o5。

10.优选的,按摩尔百分比计,3%≤(p2o5+zro2)≤7%。

11.优选的,按摩尔百分比计,6%≤(mgo+zno)≤11%。

12.本发明制备得到的可化学强化的尖晶石微晶玻璃,在经过化学强化后,还包含压缩应力层,所述平均压缩应力在800mpa以上。

13.上述一种可化学强化的尖晶石微晶玻璃的制备方法,包括如下步骤:

14.(1)按照组分配比将所有原料混匀后于1500~1650℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于500~600℃下退火3h得到玻璃板坯;

15.(2)将步骤(1)所述玻璃板坯以10℃/min的加热速率加热到600~700℃的成核温度(tn)并保温2~8h,然后再以5~8℃/min的加热速率加热到700~850℃的结晶温度(tn)并保温2~10h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃。

16.优选的,步骤(1)所述成型为浇铸成型。

17.优选的,步骤(2)所述玻璃板坯以10℃/min的加热速率加热到700℃的成核温度(tn)并保温2h。

18.优选的,步骤(2)中,以5℃/min的加热速率加热到800℃的结晶温度(tn)并保温2h。

19.上述一种可化学强化的尖晶石微晶玻璃在制备手机盖板和其他对透明度和颜色有特定要求的玻璃中的应用。

20.与现有技术相比,本发明的有益效果包括:

21.本发明制备出了一种无色、透明且可化学强化的尖晶石微晶玻璃制品,与传统尖晶石微晶玻璃相比,本发明不含tio2,所以制得的微晶玻璃是无色的,且不管是熔制温度和热处理温度都要低于一般的尖晶石微晶玻璃,从而降低了其生产能耗。并且本发明公开的微晶玻璃制品可以进行化学强化,增强其力学性能,进一步拓宽其应用领域,如高强玻璃盖板和耐划伤后盖等。

附图说明

22.图1为实例2中,以10℃/min的加热速率加热到700℃并保温4h,然后再以5℃/min的加热速率加热到800℃并保温4h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃在300~700nm波长的透过率曲线。

23.图2为实例6中,700℃核化2h然后在800℃晶化6h后通过xrd衍射仪测得的样品衍射图谱。

24.图3为样品2-3通过fsm-6000le仪器测得的应力条纹。

25.图4为样品2-5通过epma测得的表面至内部100μm的k

+

分布图。

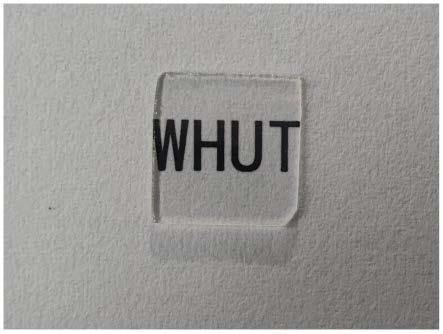

26.图5为实例1中,以10℃/min的加热速率加热到700℃并保温2h,然后再以5℃/min的加热速率加热到800℃并保温2h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃的实物图。

27.图6为实例6中,以10℃/min的加热速率加热到700℃并保温2h,然后再以5℃/min

的加热速率加热到800℃并保温2h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃的sem微观形貌图。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.实施例1

30.一系列无色透明可化学强化的尖晶石微晶玻璃的制备方法,步骤如下:

31.(1)按照表1所述的组分配比将所有原料混匀后于1500℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于500℃下退火3h得到玻璃板坯;

32.(2)将步骤(1)所述玻璃板坯分别按照如下的热处理制度:

33.a:以10℃/min的加热速率加热到700℃并保温2h,然后再以5℃/min的加热速率加热到800℃并保温2h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃;

34.b:以10℃/min的加热速率加热到700℃并保温2h,然后再以5℃/min的加热速率加热到820℃并保温2h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃;

35.c:以10℃/min的加热速率加热到700℃并保温2h,然后再以5℃/min的加热速率加热到800℃并保温6h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃;

36.d:以10℃/min的加热速率加热到700℃并保温4h,然后再以5℃/min的加热速率加热到800℃并保温4h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃;

37.e:以10℃/min的加热速率加热到700℃并保温2h,然后再以5℃/min的加热速率加热到840℃并保温2h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃。

38.实施例2

39.一系列无色透明可化学强化的尖晶石微晶玻璃的制备方法,步骤如下:

40.(1)按照表1所述的组分配比将所有原料混匀后于1550℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于550℃下退火3h得到玻璃板坯;

41.(2)同实施例1

42.实施例3

43.一系列无色透明可化学强化的尖晶石微晶玻璃的制备方法,步骤如下:

44.(1)按照表1所述的组分配比将所有原料混匀后于1650℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于500℃下退火3h得到玻璃板坯;

45.(2)同实施例1。

46.实施例4

47.一系列无色透明可化学强化的尖晶石微晶玻璃的制备方法,步骤如下:

48.(1)按照表1所述的组分配比将所有原料混匀后于1500℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于600℃下退火3h得到玻璃板坯;

49.(2)同实施例1。

50.实施例5

51.一系列无色透明可化学强化的尖晶石微晶玻璃的制备方法,步骤如下:

52.(1)按照表1所述的组分配比将所有原料混匀后于1500℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于550℃下退火3h得到玻璃板坯;

53.(2)同实施例1。

54.实施例6

55.一系列无色透明可化学强化的尖晶石微晶玻璃的制备方法,步骤如下:

56.(1)按照表1所述的组分配比将所有原料混匀后于1600℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于500℃下退火3h得到玻璃板坯;

57.(2)同实施例1。

58.表1为实施例1~6所述一系列无色透明可化学强化的尖晶石微晶玻璃的原料组分配比。表2为1~6所述一系列无色透明可化学强化的尖晶石微晶玻璃的晶相和硬度测试结果表。

59.表1实施例1~6原料组分配比表

60.摩尔%实例1实例2实例3实例4实例5实例6sio24747.64550.24644al2o319.318.421182020na2o15.71418161315k2o010001mgo6.584688cao00002.20zno22231.82b2o35452.144.2zro21.521.7222p2o5333.32.733.8总计100100100100100100

61.表2实施例1~6晶相和硬度测试对比表

62.[0063][0064]

表2中的晶相通过x射线衍射(xrd)分析所测定,由图2可以看出:所得微晶玻璃呈现晶体相集合体,其包含尖晶石相作为主导晶相和一种或多种次相,所述次相包含单独的二氧化锆晶体相或者霞石相的各种组合。

[0065]

图1为实例2中,以10℃/min的加热速率加热到700℃并保温4h,然后再以5℃/min的加热速率加热到800℃并保温4h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃在300~700nm波长的透过率曲线。由图1可知:实例2样品在可见光范围(400nm-700nm)均呈现出大于80%的透过率,在550nm处的透过率为86%。

[0066]

图2为实例6中,700℃核化2h然后在800℃晶化6h后通过xrd衍射仪测得的样品衍射图谱,由图2可知:实例6样品经过x射线衍射过后其衍射图谱出现了衍射峰,说明玻璃内存在部分晶体,这些衍射峰正好对应zro2(jcpdf#50-1089)和尖晶石(jcpdf#21-1152)的衍射峰,所以说明样品里面存在zro2和尖晶石相。

[0067]

实例1中,以10℃/min的加热速率加热到700℃并保温2h,然后再以5℃/min的加热速率加热到800℃并保温2h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃在cie l*,a*,b*比色系统中具有下如下颜色坐标92、0.23、0.18,而当颜色坐标为(80-100,-5-5,-5-5)时,可认为样品为透明的,从而,证明本该样品为透明的。

[0068]

实施例7

[0069]

一种可化学强化的尖晶石微晶玻璃的制备方法,步骤如下:

[0070]

(1)按照表3所述的组分配比将所有原料混匀后于1500℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于500℃下退火3h得到玻璃板坯;

[0071]

(2)将步骤(1)所述玻璃板坯分别按照如下的热处理制度:

[0072]

以10℃/min的加热速率加热到700℃并保温4h,然后再以5℃/min的加热速率加热到800℃并保温2h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃,记为样品2-1。

[0073]

实施例8

[0074]

一种可化学强化的尖晶石微晶玻璃的制备方法,步骤如下:

[0075]

(1)按照表3所述的组分配比将所有原料混匀后于1500℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于500℃下退火3h得到玻璃板坯;

[0076]

(2)将步骤(1)所述玻璃板坯分别按照如下的热处理制度:

[0077]

以10℃/min的加热速率加热到700℃并保温4h,然后再以5℃/min的加热速率加热到800℃并保温8h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃,记为样品2-2。

[0078]

实施例9

[0079]

一种可化学强化的尖晶石微晶玻璃的制备方法,步骤如下:

[0080]

(1)按照表3所述的组分配比将所有原料混匀后于1500℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于500℃下退火3h得到玻璃板坯;

[0081]

(2)将步骤(1)所述玻璃板坯分别按照如下的热处理制度:

[0082]

以10℃/min的加热速率加热到700℃并保温4h,然后再以5℃/min的加热速率加热到800℃并保温6h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃,记为样品2-3。

[0083]

实施例10

[0084]

一种可化学强化的尖晶石微晶玻璃的制备方法,步骤如下:

[0085]

(1)按照表3所述的组分配比将所有原料混匀后于1500℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于500℃下退火3h得到玻璃板坯;

[0086]

(2)将步骤(1)所述玻璃板坯分别按照如下的热处理制度:

[0087]

以10℃/min的加热速率加热到700℃并保温4h,然后再以5℃/min的加热速率加热到800℃并保温2h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃,记为样品2-4。

[0088]

实施例11

[0089]

一种可化学强化的尖晶石微晶玻璃的制备方法,步骤如下:

[0090]

(1)按照表3所述的组分配比将所有原料混匀后于1500℃下保温熔制2h制备得到前体玻璃,然后成型得到板坯,板坯于500℃下退火3h得到玻璃板坯;

[0091]

(2)将步骤(1)所述玻璃板坯分别按照如下的热处理制度:

[0092]

以10℃/min的加热速率加热到700℃并保温4h,然后再以5℃/min的加热速率加热到800℃并保温2h,最后自然冷却至室温即制备得到所述尖晶石微晶玻璃,记为样品2-5。

[0093]

表3实施例7~11原料组分配比表

[0094][0095]

将实施例7~11所制得到的微晶玻璃分别浸泡在kno3熔盐中,一起放入离子交换炉(购买于合肥科晶材料技术有限公司,型号为ksl-1200x-j)中以5℃/min的速率随炉升温至表4所述的对应的离子交换温度,再将微晶玻璃样品放入至kno3熔盐中,按照表4所述的离子交换时间保温相应时间后,拿出样品并随炉冷却至室温,以得到离子交换后的微晶玻璃样品。使用fsm-6000le表面应力仪观测到样品表面的压应力条纹,然后通过计算机计算(fsm6000软件)以得到各样品的表面压应力以及交换深度。另外,也可以通过epma测得样品表面到内部k

+

分布曲线以得到它的交换深度。

[0096]

表4样品2-1~2-5在进行离子交换的交换条件一览表

[0097]

样品熔盐离子交换温度(℃)离子交换时间(h)2-1kno342042-2kno344042-3kno346042-4kno344062-5kno344012

[0098]

样品2-1~2-5在进行离子交换后各项性能指标见表5。

[0099]

表5样品2-1~2-5离子交换后各项性能一览表

[0100][0101]

由表5可知:微晶玻璃经过离子交换后有一定的交换深度和表面压应力,说明玻璃是可以进行离子交换的,并且其强化后硬度比未强化的微晶玻璃最高可提升22%,说明离子交换能有效的提高其力学强度。

[0102]

图3为样品2-3通过fsm-6000le仪器测得的应力条纹,由图3可以看出:这是用fsm-6000le观测出的样品表面的干涉条纹,说明样品表面存在着应力差,说明样品成功进行离子交换并产生表面压应力。

[0103]

图4为样品2-5通过epma测得的表面至内部100μm的k

+

分布图。由图4可以看出:k

+

经过离子交换后扩散进了玻璃的表面,并且随着深度的增加,k

+

在玻璃中的数量越来越少,最终到大约20μm深度时,不再向里面扩散。

[0104]

图5为实例1制备得到的无色透明可化学强化的尖晶石微晶玻璃的实物图,可以看出:玻璃呈现出无色透明的外观特征。

[0105]

图6为实例6制备得到的无色透明可化学强化的尖晶石微晶玻璃的sem微观形貌图,可以看出:(mg,zn)al2o4晶粒为球状,均匀的分散在玻璃体内,其直径大约为20nm。

[0106]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1