一种生长面积和厚度可控的超薄钙钛矿单晶薄膜的方法

1.本发明涉及金属卤化物钙钛矿材料和光电器件领域,具体涉及一种生长面积和厚度可控的超薄钙钛矿单晶薄膜的方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.目前超薄的钙钛矿单晶的生长方法主要有直接加工法、空间限域法等。然而,这些方法都有各自的缺陷,如直接加工法由于晶体的脆性难以将晶体厚度切割至100μm以下;空间限制法需用两片基板限制晶体生长空间,但往往生长出的单晶薄膜厚度、面积不可控,且由于溶液逆温梯度生长的限制,所能生长的单晶薄膜种类很少。

4.在此,本发明在综合考虑了以往金属卤化物钙钛矿单晶薄膜制备方法不足之处的基础上,利用可控面积加热的方法,成功获得了厚度、面积可控的abx3钙钛矿薄膜。

技术实现要素:

5.本发明提供了一种生长面积和厚度可控的超薄钙钛矿单晶薄膜的方法,利用可控面积加热的方法制备得到一种可控生长面积和厚度的多种钙钛矿的超薄单晶薄膜,改方法具有适用范围广、步骤简单、成本低、厚度可控、面积可控、薄膜质量高等特点,弥补了现有技术的不足。

6.为解决上述技术问题,本发明提出如下技术方案。

7.第一方面,本发明提供一种生长面积和厚度可控的超薄钙钛矿单晶薄膜的方法,该方法包括如下步骤:

8.(1)将金属卤化物钙钛矿原料ax、bx2按一定比例搅拌溶解于溶剂中,制备成前驱体溶液;

9.(2)将前驱体溶液持续注入两片四周封闭的贴合的基板中间;

10.(3)采用可变面积加热法对平面间的前驱体溶液加热;通过施加在两平面间的可变压力控制单晶薄膜生长的厚度;最终得到生长面积和厚度可控的钙钛矿单晶薄膜。

11.进一步的,a可为ma

+

、fa

+

、cs

+

中的一种或多种,b可为pb

2+

、sn

2+

、mn

2+

中的一种或多种,x可为cl-、br-、i-、中的一种或多种。

12.进一步的,ax、bx2的摩尔比为1:1。

13.进一步的,前驱体溶液中前驱体的浓度为1-1.6m。

14.进一步的,所述溶剂包括n,n-二甲基甲酰胺、二甲基亚砜、γ-丁内酯、氢溴酸、氢碘酸、n-甲基吡咯烷酮中的一种或几种以任意比例的混合。

15.进一步的,可以根据所需产物的种类选择基板材料。其中包括玻璃、硅片、聚对苯二甲酸乙二醇酯、聚四氟乙烯或可以预见的其他材料。

16.进一步的,所述基板材料为上基板设置孔洞;注入方式为将两根蠕动泵的一端管连接上基板的孔洞并用热熔胶密封,另一端接入装有前驱体溶液中,开启蠕动泵直至导管和基板缝隙中完全充满前驱体溶液。优选的,流速为0.007ml/min。

17.进一步的,可以根据所需产物特征选择加热的方式。其中包括加热台、加热管、电磁加热、微波加热、机械加热、红外加热、激光加热或可以预见的其他加热方式。

18.进一步的,将温度设置为90-115℃,放置铜合金棒,使连接好的下基板一侧接触铜合金棒,同时在上基板施加压力调控基板间距,加热3-5min,更换较细的铜合金棒,使单晶薄膜位于合金棒截面正中;继续加热1-5h后更换略粗的铜合金棒,使单晶薄膜位于合金棒截面正中;随着晶片尺寸的增加,重复更换更粗的铜合金棒的操作3-4次。

19.进一步的,可以根据所需产物特征改变施加于平面间力的方式。其中包括施加重物、弹簧、磁铁、螺丝紧固、机械加压或可以预见的其他施力方式。

20.第二方面,本发明提供一种上述方法制备得到的超薄钙钛矿单晶薄膜。

21.本发明的一个或多个实施方式至少具有以下有益效果:

22.(1)本发明所提供的钙钛矿单晶薄膜的制备方法,相较于原始的方法,能够实现面积、厚度均可控的单晶薄膜的获取。

23.(2)本发明所提供的可变面积加热法,相较于原始方法有效减少了形核数量,容易得到高质量、大面积的单晶薄膜。

24.(3)本发明所提供的厚度调控方法,操作简单易控,所支持的厚度范围可达1-100μm。

25.(4)此方法生长单晶薄膜的过程简单,对设备要求低,制备周期短,成本低。

附图说明

26.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。以下,结合附图来详细说明本发明的实施方案,其中:

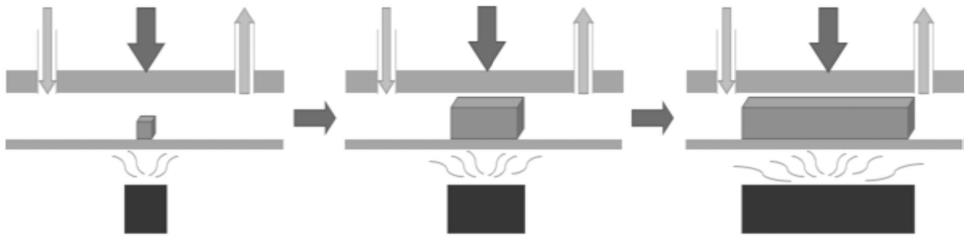

27.图1为本发明的钙钛矿单晶薄膜制备方法简图;

28.图2为本发明实施例1中的mapbbr3单晶薄膜在可控面积加热方法下的生长过程图;

29.图3为本发明实施例1-4中改变不同界面压力所得的钙钛矿单晶薄膜的厚度变化;

30.图4为本发明实施例1中的mapbbr3单晶薄膜的xrd图谱。

具体实施方式

31.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

32.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

33.为使本发明的实质性特点及其所具的实用性更易于理解,以下结合附图及若干具体实施例对本发明的技术方案作进一步的详细说明。但以下关于实施实例的描述及说明对本发明保护范围不构成任何限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内:

34.实施例1

35.获得mapbbr3金属卤化物钙钛矿单晶薄膜的实验步骤(如图1所示):

36.(1)将溴化铅、溴化甲胺溶于n,n-二甲基甲酰胺中,在烧杯中搅拌溶解,使其形成澄清透明的mapbbr3前驱体溶液,所述溴化铅和溴化甲胺的摩尔比为1:1,pb

2+

浓度为1m;

37.(2)选取一片面积60*60mm厚度为3mm的正方形玻璃板,在其对角方向对称打孔作为上基板;再选取一片面积60*60mm厚度为1mm的正方形玻璃板作为下基板;

38.(3)将选取的两片玻璃板基底用洗洁精、去离子水、丙酮、异丙醇分别超声清洗并吹干,将两片玻璃基板上下放置贴合,并用热熔胶密封四周;

39.(4)将两根蠕动泵的一端管连接上基板的孔洞并用热熔胶密封,另一端接入装有mapbbr3前驱体溶液的烧杯中,开启蠕动泵直至导管和基板缝隙中完全充满前驱体溶液,将流速恒定为0.007ml/min;

40.(5)设置加热台温度为90℃,放置铜合金棒,使连接好的下基板一侧接触铜合金棒,同时在上基板施加重物调控基板间距,加热约3min,观察到生长出极小的晶体薄膜,更换较细的铜合金棒,使单晶薄膜位于合金棒截面正中;

41.(6)继续加热约1h后更换略粗的铜合金棒,使单晶薄膜位于合金棒截面正中;

42.(7)重复3次步骤(6)中的更换略粗的铜合金棒,从而增大加热面积,便可以得到较大面积的单晶薄膜。

43.从图2可知,本发明的可控加热成功调控了晶片的可控面积生长。

44.从图3可知,本发明的压力控制成功调控了晶片厚度变化。.

45.从图4可知,本发明的生长方法得到的晶片结晶性良好。

46.实施例2

47.获得mapbi3金属卤化物钙钛矿单晶薄膜的实验步骤:

48.(1)将碘化铅、碘化甲胺溶于γ-丁内酯中,在烧杯中搅拌溶解,使其形成澄清透明的mapbi3前驱体溶液,所述碘化铅和碘化甲胺的摩尔比为1:2,pb

2+

浓度为1m;

49.(2)选取一片面积60*60mm厚度为3mm的正方形玻璃板,在其对角方向对称打孔作为上基板;再选取一片面积60*60mm厚度为1mm的正方形玻璃板作为下基板;

50.(3)将选取的两片玻璃板基底用洗洁精、去离子水、丙酮、异丙醇分别超声清洗并吹干,将两片玻璃基板上下放置贴合,并用热熔胶密封四周;

51.(4)将两根蠕动泵的一端管连接上基板的孔洞并用热熔胶密封,另一端接入装有mapbi3前驱体溶液的烧杯中,开启蠕动泵直至导管和基板缝隙中完全充满前驱体溶液,将流速恒定为0.007ml/min;

52.(5)设置加热台温度为95℃,放置铜合金棒,使连接好的下基板一侧接触铜合金棒,同时在上基板施加重物调控基板间距,加热约3min,观察到生长出极小的晶体薄膜,更换较细的铜合金棒,使单晶薄膜位于合金棒截面正中;

53.(6)继续加热约3h后更换略粗的铜合金棒,使单晶薄膜位于合金棒截面正中;

54.(7)重复4次步骤(6),便可以得到较大面积的单晶薄膜。

55.实施例3

56.获得cspbbr3金属卤化物钙钛矿单晶薄膜的实验步骤:

57.(1)将溴化铅、溴化铯溶于二甲基亚砜中,在烧杯中搅拌并滴加少量氢溴酸溶解,使其形成澄清透明的cspbbr3前驱体溶液,所述溴化铅和溴化铯的摩尔比为2:1,pb

2+

浓度为1.6m;

58.(2)选取一片面积60*60mm厚度为3mm的正方形玻璃板,在其对角方向对称打孔作为上基板;再选取一片面积60*60mm厚度为1mm的正方形玻璃板作为下基板;

59.(3)将选取的两片玻璃板基底用洗洁精、去离子水、丙酮、异丙醇分别超声清洗并吹干,将两片玻璃基板上下放置贴合,并用热熔胶密封四周;

60.(4)将两根蠕动泵的一端管连接上基板的孔洞并用热熔胶密封,另一端接入装有cspbbr3前驱体溶液的烧杯中,开启蠕动泵直至导管和基板缝隙中完全充满前驱体溶液,将流速恒定为0.007ml/min;

61.(5)设置加热台温度为115℃,放置铜合金棒,使连接好的下基板一侧接触铜合金棒,同时在上基板施加重物调控基板间距,加热约5min,观察到生长出极小的晶体薄膜,更换较细的铜合金棒,使单晶薄膜位于合金棒截面正中;

62.(6)继续加热约5h后更换略粗的铜合金棒,使单晶薄膜位于合金棒截面正中;

63.(7)重复3次步骤(6),便可以得到较大面积的单晶薄膜。

64.实施例4

65.获得fa

0.9

ma

0.05

cs

0.05

pbi

2.7

br

0.3

三元阳离子钙钛矿单晶薄膜的实验步骤:

66.(1)将碘化铅、溴化铅、碘化甲胺、碘化铯、碘化甲脒溶于γ-丁内酯中,在烧杯中搅拌溶解,使其形成澄清透明的fa

0.9

ma

0.05

cs

0.05

pbi

2.7

br

0.3

前驱体溶液,所述碘化铅、溴化铅、碘化甲胺、碘化铯、碘化甲脒的摩尔比为0.85:0.15:0.05:0.05:0.9,pb

2+

浓度为1m;

67.(2)选取一片面积60*60mm厚度为3mm的正方形玻璃板,在其对角方向对称打孔作为上基板;再选取一片面积60*60mm厚度为1mm的正方形玻璃板作为下基板;

68.(3)将选取的两片玻璃板基底用洗洁精、去离子水、丙酮、异丙醇分别超声清洗并吹干,将两片玻璃基板上下放置贴合,并用热熔胶密封四周;

69.(4)将两根蠕动泵的一端管连接上基板的孔洞并用热熔胶密封,另一端接入装有fa

0.9

ma

0.05

cs

0.05

pbi

2.7

br

0.3

前驱体溶液的烧杯中,开启蠕动泵直至导管和基板缝隙中完全充满前驱体溶液,将流速恒定为0.007ml/min;

70.(5)设置加热台温度为110℃,放置铜合金棒,使连接好的下基板一侧接触铜合金棒,同时在上基板施加重物调控基板间距,加热约3min,观察到生长出极小的晶体薄膜,更换较细的铜合金棒,使单晶薄膜位于合金棒截面正中;

71.(6)继续加热约3h后更换略粗的铜合金棒,使单晶薄膜位于合金棒截面正中;

72.(7)重复3次步骤(6),便可以得到较大面积的单晶薄膜。

73.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1