一种水泥生产用生料活化节能助剂及其应用的制作方法

1.本发明属于水泥添加剂技术领域,具体涉及一种水泥生产用生料活化节能助剂及其应用。

背景技术:

2.水泥是一种粉末状水硬性无机胶凝材料,加入适量水后,可成为塑性浆体,既可以在空气中硬化,也可在水中硬化,应用场景广泛。而且,水泥还能将砂、石等材料牢固地胶结在一起,比如将水泥作胶凝材料;以砂、石作集料;与水按一定比例配合,经搅拌可得水泥混凝土,硬化后不但强度较高,而且还能抵抗淡水河盐水的侵蚀。

3.长期以来,随着建筑行业的蓬勃发展,水泥作为最重要的胶凝材料之一,广泛应用于土木建筑、水利、国防等工程。

4.但是由于生产工艺限制,水泥生产是能量利用率低且高耗能的产业。具体而言,水泥生产过程简称“两磨一烧”,即生料粉磨、大窑煅烧和水泥粉磨,其中生料粉磨是水泥生产过程中能耗较高的工艺环节,生料粉磨过程中近 95%的能量作为热量耗散而消失了,当生料细度细化到一定的程度时由于微细颗粒的团聚现象导致粉磨状况恶化,粉磨效率急剧下降。

5.而且,生料粉磨步骤作为水泥生产过程中的基本环节,其对后续生产环节有重要的影响。例如,在后续的熟料烧成过程中,生料粉磨后颗粒级配的好坏,会影响生料分散性、生料易烧性、熟料的煤耗、电耗、质量以及污染物排放,这几项又都是熟料质量和成本的大项,生料活化节能助剂的使用功效使生料粉磨和熟料烧成的叠加作用对质量及经济效益就可能有较大的提高。

6.由此可见,优化生料粉磨工艺具有重要的生产意义,也是本领域技术人员亟待解决的问题。

技术实现要素:

7.本发明的目的在于提供一种水泥生产用生料活化节能助剂,仅以醋酸、氢氧化钠、氟化钠、糖蜜、分散剂和水作为原料,通过配方组合和用量调整,设计出一种优质的生料活化节能助剂。可以有效解决现有技术中生料粉磨步骤高能耗、粉磨后材料易团聚、粉磨效果差及生料易烧性差和熟料生产煤耗高的等问题。

8.本发明所用成分均选自现有技术中易采购原料,具有价格低廉、来源广泛、绿色安全等效果。可有效降低生产节能助剂成本,提高反应安全性、减少作业过程中的环境污染等问题。

9.为实现上述目的,本发明提供一种水泥生产用生料活化节能助剂,按重量份数计,包括以下组分:醋酸10-30份、氢氧化钠10-30份、氟化钠0.5-3 份、糖蜜2-10份、分散剂10-30份、水50-150份。

10.在一优选的实施方式中,按重量份数计,包括以下组分:醋酸15-25份、氢氧化钠

12-16份、氟化钠0.5-3份、糖蜜4-6份、分散剂15-25份、水60-125 份。

11.在一优选的实施方式中,按重量份数计,包括以下组分:醋酸20份、氢氧化钠14份、氟化钠1份、糖蜜5份、分散剂20份、水100份。

12.在一优选的实施方式中,所述分散剂包括甘油、三乙醇胺、二乙醇胺、一乙醇胺、二甘醇、乙二醇、丙二醇中的一种或多种。

13.本发明的另一目的在于提供一种水泥生产用生料活化节能助剂的应用,将制备得到的生产节能活化助剂作为加工助剂与生料混匀后,进行粉磨处理。

14.本发明将设计出的优质生料活化节能助剂配方,结合粉磨工艺与质控标准,即可优化出低能耗、高品质、显著经济效益的水泥生料粉磨处理方案。有效降低水泥生产成本、改善粉磨产物性能、提高节煤节电效果,进而达到降本增效的工艺标准。

15.为实现上述目的,本发明提供一种水泥生产用生料活化节能助剂的应用,具体包括以下步骤:

16.s1按比例称取醋酸、氢氧化钠、氟化钠、糖蜜、分散剂和水,搅拌均匀,配制成混合助剂;

17.s2将步骤s1得到的混合助剂和水泥生料混匀,得到混合料;

18.s3将步骤s2得到的混合料入磨进行粉磨处理,得到生料粉磨产物。

19.在一优选的实施方式中,步骤s2中,所述水泥生料是本领域技术人员所熟知的原材料,是指水泥两磨一烧的制备工艺中进行第一次粉磨前的水泥原材料。所述水泥生料可以包括石灰质原料、粘土质原料及校正原料;所述石灰质原料可以为选自石灰石、泥灰岩、白垩、贝壳和珊瑚中的至少一种;所述粘土质原料可以为选自黄土、粘土、页岩、泥岩、粉砂岩和泥沙中的至少一种;所述校正原料可以为选自铁矿石、铜矿渣、砂岩和河沙中的至少一种。

20.在一优选的实施方式中,步骤s2中,所述混合助剂与水泥生料的质量比为(0.05%-0.2%):1。

21.在一优选的实施方式中,步骤s2中,所述混合助剂与水泥生料的质量比为0.15%:1。

22.在一优选的实施方式中,步骤s3中,粉磨细度控制指标为0.08mm筛余 13

±

2%,0.2mm筛余《1.5%。

23.在一优选的实施方式中,步骤s3粉磨完成后,磨机平均台时产量可以达到372吨,所述生料粉磨产物的粒径分布d

50

为8.25-9.12μm,<3μm颗粒占比22.52-22.95%,≥200μm颗粒占比1.12-1.5%,比表面积可以达到432m2/g。

24.与现有技术相比,本发明的技术方案具有如下优点:

25.1、本发明中,仅以醋酸、氢氧化钠、氟化钠、糖蜜、分散剂和水作为原料,所有材料均易采易得,价格低廉,来源广泛,安全性高。其中,醋酸可以增加生料表面活性;氢氧化钠在提升粉磨作用的同时,有利于降低生产过程中二氧化硫排放,并中和酸性原材料;氟化钠有利于改善物料固相反应进程;糖蜜和分散剂可以增加润滑效果,但用量需准确控制,用量过多反而会导致生料粉磨产物团聚或跑粗,用量过少难以达到提高生料易磨性的效果,因此本技术中将糖蜜和分散剂的添加量分别设计为2-10份和10-30份。

26.2、本发明中通过配方组合和用量调整,设计出一种优质的生料活化节能助剂。可

以有效解决现有技术中生料粉磨步骤高能耗、粉磨后材料易团聚、粉磨效果差和易烧性差等问题。

27.3、本发明同时提供一种水泥生产步骤中,粉磨工艺与质控标准。结合本发明设计的生料活化节能助剂,即可显著优化出低能耗、高品质的水泥生料粉磨处理方案。在降低水泥生产成本、改善生料粉磨产物性能的同时,还具有环保性能好、节煤节电低能耗的效果,进而设计出具有降本增效的作用的水泥粉磨工艺标准。

具体实施方式

28.为了使本领域技术人员更好地理解本发明,下面结合具体实施方式对本发明作进一步详细说明,但应当理解本发明的保护范围并不受具体实施方式的限制。

29.本发明实施例通过提供一种水泥生产用生料活化节能助剂及其应用,解决现有技术中水泥生料粉磨时能耗高、粉磨效果差、易烧性差和煅烧能耗高的技术问题。

30.下面通过具体实施例详细说明本技术的技术方案:

31.若未特别指明,本发明中所用技术手段为本领域技术人员所熟知的常规手段,本发明中所用的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

32.在本发明中,重量份可以是μg、mg、g、kg等本领域公知的重量单位,也可以是其倍数,如1/10、1/100、10倍、100倍等。

33.实施例1

34.水泥生产用生料活化节能助剂配方:醋酸10份、氢氧化钠10份、氟化钠1份、糖蜜3份、甘油14份、水60份。

35.水泥生产用生料活化节能助剂的应用,具体包括以下步骤:

36.s1按上述比例称取醋酸、氢氧化钠、氟化钠、糖蜜、甘油和水,搅拌均匀,配制成混合助剂;

37.s2将步骤s1得到的混合助剂和水泥生料按质量比0.15%:1混匀,得到混合料;

38.s3将步骤s2得到的混合料进行入磨粉磨处理,其中,粉磨细度控制指标为0.08mm筛余13

±

2%,0.2mm筛余《1.5%,得到生料粉磨产物。

39.实施例2

40.水泥生产用生料活化节能助剂配方:醋酸30份、氢氧化钠20份、氟化钠3份、糖蜜8份、甘油28份、水150份。

41.水泥生产用生料活化节能助剂的应用,具体包括以下步骤:

42.s1按上述比例称取醋酸、氢氧化钠、氟化钠、糖蜜、甘油和水,搅拌均匀,配制成混合助剂;

43.s2将步骤s1得到的混合助剂和水泥生料按质量比0.15%:1混匀,得到混合料;

44.s3将步骤s2得到的混合料进行入磨粉磨处理,其中,粉磨细度控制指标为0.08mm筛余13

±

2%,0.2mm筛余《1.5%,得到生料粉磨产物。

45.实施例3

46.水泥生产用生料活化节能助剂配方:醋酸20份、氢氧化钠18份、氟化钠1份、糖蜜5份、甘油17份、水120份。

47.水泥生产用生料活化节能助剂的应用,具体包括以下步骤:

48.s1按上述比例称取醋酸、氢氧化钠、氟化钠、糖蜜、甘油和水,搅拌均匀,配制成混合助剂;

49.s2将步骤s1得到的混合助剂和水泥生料按质量比0.15%:1混匀,得到混合料;

50.s3将步骤s2得到的混合料进行入磨粉磨处理,其中,粉磨细度控制指标为0.08mm筛余13

±

2%,0.2mm筛余《1.5%,得到生料粉磨产物。

51.实施例4

52.水泥生产用生料活化节能助剂配方:醋酸15份、氢氧化钠13份、氟化钠2份、糖蜜5份、二甘醇20份、水100份。

53.水泥生产用生料活化节能助剂的应用,具体包括以下步骤:

54.s1按上述比例称取醋酸、氢氧化钠、氟化钠、糖蜜、二甘醇和水,搅拌均匀,配制成混合助剂;

55.s2将步骤s1得到的混合助剂和水泥生料按质量比0.1%:1混匀,得到混合料;

56.s3将步骤s2得到的混合料进行入磨粉磨处理,其中,粉磨细度控制指标为0.08mm筛余13

±

2%,0.2mm筛余《1.5%,得到生料粉磨产物。

57.实施例5

58.水泥生产用生料活化节能助剂配方:醋酸20份、氢氧化钠18份、氟化钠3份、糖蜜5份、三乙醇胺25份、水130份。

59.水泥生产用生料活化节能助剂的应用,具体包括以下步骤:

60.s1按上述比例称取醋酸、氢氧化钠、氟化钠、糖蜜、三乙醇胺和水,搅拌均匀,配制成混合助剂;

61.s2将步骤s1得到的混合助剂和水泥生料按质量比0.2%:1混匀,得到混合料;

62.s3将步骤s2得到的混合料进行粉磨处理,其中,粉磨细度控制指标为 0.08mm筛余12

±

2%,0.2mm筛余《1.5%,得到生料粉磨产物。

63.对比例1

64.水泥生产用生料活化节能助剂配方:醋酸20份、氢氧化钠18份、氟化钠1份、糖蜜5份、甘油17份、水120份。

65.水泥生产用生料活化节能助剂的应用,具体包括以下步骤:

66.s1按上述比例称取醋酸、氢氧化钠、氟化钠、糖蜜、甘油和水,搅拌均匀,配制成混合助剂;

67.s2将步骤s1得到的混合助剂和水泥生料按质量比0.2%:1混匀,得到混合料;

68.s3将步骤s2得到的混合料进行入磨粉磨处理,其中,粉磨细度控制指标为0.08mm筛余13

±

2%,0.2mm筛余《1.5%,得到生料粉磨产物。

69.对比例2

70.不加入任何生料活化节能助剂,直接将水泥生料进行粉磨处理,粉磨细度控制指标为0.08mm筛余13

±

2%,0.2mm筛余《1.5%,得到生料粉磨产物。

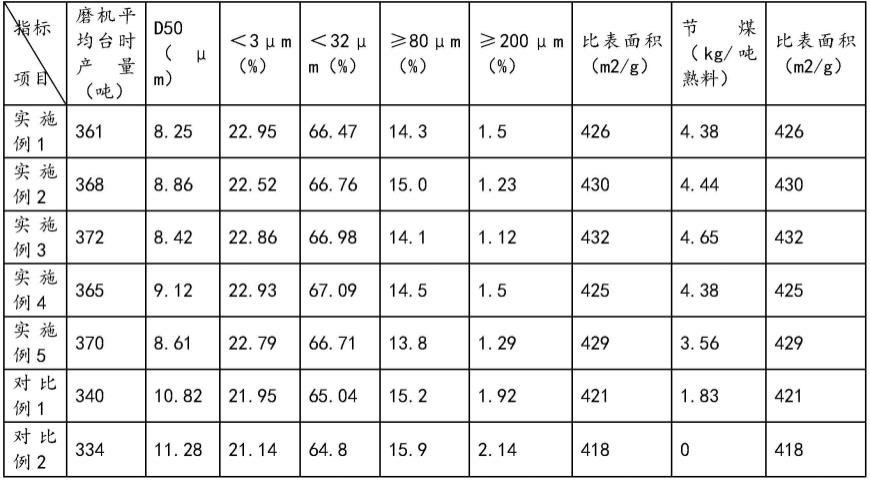

71.对比实施例1-5和对比例1-2的生产过程及生料粉磨产物性质,结果如表1所示。

72.表1

[0073][0074]

结果与讨论:

[0075]

1、生料节能活化助剂能够有效提高磨机产量

[0076]

按本发明提供的粉磨细度控制指标,生料活化节能助剂在生料系统提产效果显著。在生料系统加入生料活化节能助剂可以显著的消除静电,提高生料颗粒的分散性,有助于改善磨系统微细粉聚集现象,提高v选打散效果,从而达到提高选粉机的选粉效率,降低循环负荷,提高磨机台时的效果。

[0077]

同时,生料颗粒的分散性变好,有利于提高入预热器生料与热烟气之间的热交换和提高旋风筒内气固分离效率。由磨机试验数据可看出:在调整细度控制指标前,最高提产38t/h,吨生料电耗降低1.2kwh/t,效果明显。

[0078]

2、生料活化节能助剂的节煤效果

[0079]

在相同的实验条件下,加入生料活化节能助剂的实施例3与没有加入生料活化节能助剂的对比例2相比,窑系统熟料煤耗有明显的降低,平均每吨熟料下降标煤耗4公斤以上。

[0080]

从颗粒级配分布数据分析,比较加与不加生料活化节能助剂,发现加生料活化节能助剂后,d

50

从11.28降到8.42,下降幅度比较明显达25%,小于 32um的颗粒增加2.18%,而大于80um的颗粒减少1.8%,200um以上的颗粒含量也减少1%左右,说明加生料活化节能助剂后生料细颗粒含量增加而粗颗粒减少,从水泥生产工艺上明显有利于熟料煅烧,可以加快熟料固相反应的进行或降低熟料煅烧温度,或降低f-cao含量,提高窑产量和熟料质量。

[0081]

而且,生料活化节能助剂还能够有效改善管磨和立磨生料颗粒的流动性,同样能够实现管磨及立磨产量的提高和入窑生料对窑系统的改善作用。

[0082]

3、经济效益:

[0083]

该企业生料系统有一台辊磨和一台球磨,球磨粉磨生料的电耗明显高于辊磨,通过生料活化节能助剂的应用,为了最大限度降低生料粉磨电耗,采取少用或关停球磨机粉磨生料,节电效果尤为明显。

[0084]

①

节电效益:按窑系统生料喂料410t/h计算,日需生料9840t,加入生料活化节能

助剂后,辊压磨台时由334t/h提高至372t/h,日减少球磨机谷电运行4.56小时。生料磨机日节电效益为:4.56h*4200kwh(球磨机负荷)*0.3124 元(谷电单价)+372t/h*24h*1.2kwh*0.5元(平均电单价)=1.13万元;

[0085]

每年生料电耗节省为:(4.56h*4200kwh(球磨机负荷)+372t/h*24h*1.2kwh)*255天(以70%运转率算)=761.6万kwh;

[0086]

②

日生料活化节能助剂成本费用:372t/h*24h*0.0015(掺加比)*2000 元(含税单价)=2.68万元;

[0087]

若经长时间运行试用,只需吨熟料节煤大于(2.68-1.13)万

÷

800元(煤单价)

÷

6150t(日熟料)*1000=3.15kg,就具有较大的直接经济效益,可连续运行使用。

[0088]

除直接经济效益外,若综合考虑国家碳减排的要求、用电用煤等指标要求,若考虑熟料产量或熟料强度的提高效果,则具有更大的社会价值和企业经济价值。

[0089]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1