新型的生产多晶硅的控制方法及控制系统与流程

1.本发明属于多晶硅生产技术领域,具体涉及一种新型的生产多晶硅的控制方法及控制系统。

背景技术:

2.目前,国内外的主流多晶硅生产技术是改良西门子法。该工艺技术的核心步骤—三氯氢硅的还原反应单元中,将汽化预热后的三氯氢硅与氢气按照一定比例混合后进入还原炉内,在1050℃~1100℃下,在通电高温硅芯上发生化学气相沉积反应得到高纯多晶硅。

3.传统的工艺控制方式是,还原炉从进料到停炉的整个生长过程中所使用的三氯氢硅精制料中,一般含有占比约2%-5%的二氯二氢硅,还原炉内的硅棒在生长过程中,硅棒生长较脆,容易倒炉,发生雾化,导致硅棒表观质量异常。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种新型的生产多晶硅的控制方法及控制系统,既能提高多晶硅的沉积速度,又能保证多晶硅外观质量。

5.解决本发明技术问题所采用的技术方案是提供一种新型的生产多晶硅的控制方法,包括以下步骤:

6.将三氯氢硅原料、氢气通入还原炉内,进行氢还原反应,生成多晶硅,三氯氢硅原料为含有二氯二氢硅、四氯化硅的三氯氢硅原料,其中,在硅棒的不同预设的生长阶段,向还原炉内通入具有不同预设含量二氯二氢硅、四氯化硅的三氯氢硅原料,控制硅棒上的多晶硅沉积速度、雾化现象。

7.通过二氯二氢硅提高多晶硅的沉积速度,避免硅棒生长较脆,容易倒炉;通过四氯化硅保证多晶硅外观质量,减少雾化现象。

8.优选的是,在硅棒的不同预设生长阶段,三氯氢硅原料中二氯二氢硅的含量为2~10mas%。

9.优选的是,在硅棒的不同预设生长阶段,三氯氢硅原料中四氯化硅的含量为1~5mas%。

10.优选的是,硅棒的不同预设生长阶段包括:第一个生长阶段为前30h内、第二个生长阶段为31~60h、第三个生长阶段为61~100h,从第一个生长阶段到第三个生长阶段,三个生长阶段中三氯氢硅原料中的二氯二氢硅含量依次降低,三氯氢硅原料中的四氯化硅含量依次降低。

11.优选的是,所述步骤在硅棒的不同预设生长阶段,向还原炉内通入具有不同预设含量二氯二氢硅、四氯化硅的三氯氢硅原料,具体为:

12.第一个生长阶段为前30h内,通入三氯氢硅原料中二氯二氢硅的含量为8~10mas%;

13.第二个生长阶段为31~60h,通入三氯氢硅原料中二氯二氢硅的含量为4~6mas%,四氯化硅含量为3.1~5mas%;

14.第三个生长阶段为61~100h,通入三氯氢硅原料中二氯二氢硅的含量为2~3mas%,四氯化硅含量为1~3mas%。

15.四氯化硅用于抑制中后期还原炉内的雾化效应,以保证还原炉外观质量的正常。

16.优选的是,氢还原反应的温度为1050~1100℃。

17.优选的是,通入到还原炉内的含有二氯二氢硅的三氯氢硅原料、氢气的体积比为1:(2~5)。

18.优选的是,通过分别向还原炉内通入含有高组分二氯二氢硅的三氯氢硅原料、纯三氯氢硅原料、纯四氯化硅原料,其中含有高组分二氯二氢硅的三氯氢硅原料中的二氯二氢硅的含量为8~10mas%,调节通入到还原炉内三氯氢硅原料中的二氯二氢硅、四氯化硅为不同预设含量。

19.本发明还提供一种上述的控制方法所用的控制系统,包括:

20.还原炉,用于将三氯氢硅原料、氢气通入还原炉内,进行氢还原反应,生成多晶硅,三氯氢硅原料为含有二氯二氢硅、四氯化硅的三氯氢硅原料;

21.调节装置,与还原炉连接,调节装置用于在硅棒的不同预设生长阶段,向还原炉内通入具有不同预设含量二氯二氢硅、四氯化硅的三氯氢硅原料,控制硅棒上的多晶硅沉积速度、雾化现象;

22.雾化检测装置,与还原炉尾气排放管线连接,雾化检测装置用于检测还原炉内的雾化现象,并发送给调节装置。

23.优选的是,调节装置包括:

24.第一管线,与还原炉连接,第一管线上设置有第一调节阀,第一管线用于向还原炉内通入含有高组分二氯二氢硅的三氯氢硅原料,其中,含有高组分二氯二氢硅的三氯氢硅原料中的二氯二氢硅的含量为8~10mas%;

25.第二管线,与还原炉连接,第二管线上设置有第二调节阀,第二管线用于向还原炉内通入纯三氯氢硅原料;

26.第三管线,与还原炉连接,第三管线上设置有第三调节阀,第三管线用于向还原炉内通入纯四氯化硅原料;

27.控制单元,分别与第一调节阀、第二调节阀、第三调节阀连接,控制单元通过分别调节第一调节阀、第二调节阀、第三调节阀的开度,调节在硅棒的不同的生长阶段,进入到还原炉内三氯氢硅原料中的二氯二氢硅、四氯化硅为不同预设含量。

28.优选的是,调节装置还包括:

29.第四管线,与还原炉连接,第四管线上设置有第四调节阀,第四管线分别与第一管线、第二管线、第三管线连接,第一管线、第二管线、第三管线内气体通过第四管线流入到还原炉内;

30.第五管线,与还原炉连接,第五管线上设置有第五调节阀,第五管线用于向还原炉内通入氢气,控制单元分别与第四调节阀、第五调节阀连接,控制单元通过分别控制第四调节阀、第五调节阀的开度,调节通入到还原炉内的含有二氯二氢硅的三氯氢硅原料、氢气的体积比为预设的体积比。

31.与现有技术相比,本发明中的新型的生产多晶硅的控制方法及控制系统的有益效果是:

32.本发明通过研究还原炉内的硅棒在不同生长阶段的运行特点,在不同的生长阶段通入含有不同预设含量二氯二氢硅和四氯化硅的三氯氢硅原料,与氢气发生氢还原反应,以达到还原炉全程高速生产的目的,既能提高多晶硅的沉积速度,避免硅棒生长较脆,容易倒炉;又能保证多晶硅外观质量,减少雾化现象。

附图说明

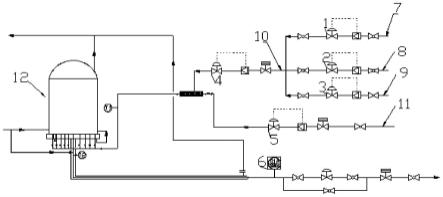

33.图1是本发明实施例2中的控制系统的结构示意图。

34.图中:1-第一调节阀;2-第二调节阀;3-第三调节阀;4-第四调节阀;5-第五调节阀;6-雾化检测装置;7-第一管线;8-第二管线;9-第三管线;10-第四管线;11-第五管线;12-还原炉。

具体实施方式

35.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。

36.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

37.实施例1

38.本实施例提供一种新型的生产多晶硅的控制方法,包括以下步骤:

39.将三氯氢硅原料、氢气通入还原炉内,进行氢还原反应,生成多晶硅,三氯氢硅原料为含有二氯二氢硅、四氯化硅的三氯氢硅原料,其中,在硅棒的不同预设的生长阶段,向还原炉内通入具有不同预设含量二氯二氢硅、四氯化硅的三氯氢硅原料,控制硅棒上的多晶硅沉积速度、雾化现象。

40.本实施例还提供一种上述的控制方法所用的控制系统,包括:

41.还原炉,用于将三氯氢硅原料、氢气通入还原炉内,进行氢还原反应,生成多晶硅,三氯氢硅原料为含有二氯二氢硅、四氯化硅的三氯氢硅原料;

42.调节装置,与还原炉连接,调节装置用于在硅棒的不同预设生长阶段,向还原炉内通入具有不同预设含量二氯二氢硅、四氯化硅的三氯氢硅原料,控制硅棒上的多晶硅沉积速度、雾化现象;

43.雾化检测装置,与还原炉尾气排放管线连接,雾化检测装置用于检测还原炉内的雾化现象,并发送给调节装置。

44.本实施例通过研究还原炉内的硅棒在不同生长阶段的运行特点,在不同的生长阶段通入含有不同预设含量二氯二氢硅和四氯化硅的三氯氢硅原料,与氢气发生氢还原反应,以达到还原炉全程高速生产的目的,既能提高多晶硅的沉积速度,避免硅棒生长较脆,容易倒炉;又能保证多晶硅外观质量,减少雾化现象。

45.实施例2

46.本实施例提供一种新型的生产多晶硅的控制方法,包括以下步骤:

47.将含有二氯二氢硅(dcs)、四氯化硅(stc)的三氯氢硅原料、氢气通入还原炉12内,进行氢还原反应,生成多晶硅,其中,在硅棒的不同预设的生长阶段,向还原炉12内通入具有不同预设含量二氯二氢硅、四氯化硅的三氯氢硅(tcs)原料,控制硅棒上的多晶硅沉积速度、雾化现象。

48.通过二氯二氢硅提高多晶硅的沉积速度,避免硅棒生长较脆,容易倒炉;通过四氯化硅保证多晶硅外观质量,减少雾化现象。

49.优选的是,在硅棒的不同预设生长阶段,三氯氢硅原料中二氯二氢硅的含量为2~10mas%。

50.优选的是,在硅棒的不同预设生长阶段,三氯氢硅原料中四氯化硅的含量为1~5mas%。

51.优选的是,硅棒的不同预设生长阶段包括:第一个生长阶段为前30h内、第二个生长阶段为31~60h、第三个生长阶段为61~100h,从第一个生长阶段到第三个生长阶段,三个生长阶段中三氯氢硅原料中的二氯二氢硅含量依次降低,三氯氢硅原料中的四氯化硅含量依次降低。

52.优选的是,所述步骤在硅棒的不同预设生长阶段,向还原炉内通入具有不同预设含量二氯二氢硅、四氯化硅的三氯氢硅原料,具体为:

53.第一个生长阶段为前30h内,通入三氯氢硅原料中二氯二氢硅的含量为8~10mas%;

54.第二个生长阶段为31~60h,通入三氯氢硅原料中二氯二氢硅的含量为4~6mas%,四氯化硅含量为3.1~5mas%;

55.第三个生长阶段为61~100h,通入三氯氢硅原料中二氯二氢硅的含量为2~3mas%,四氯化硅含量为1~3mas%。

56.还原炉内的氢还原反应为h2+sihcl3=si+3hcl,当反应进行了一段时间后,三氯氢硅的自分解反应生成的硅越来越多,导致雾化现象,三氯氢硅的自分解反应为2sihcl3=2si+2hcl+sicl4,通过通入四氯化硅,可以抑制三氯氢硅的自分解反应,这样就抑制了雾化现象。

57.优选的是,氢还原反应的温度为1050~1100℃。

58.具体的,本实施例中的氢还原反应的温度为1070℃。

59.优选的是,通入到还原炉12内的三氯氢硅原料、氢气的体积比为1:(2~5)。通入到还原炉12内的氢气为高纯氢气。

60.具体的,本实施例中通入到还原炉12内的三氯氢硅原料、氢气的体积比为1:4。

61.优选的是,通过分别向还原炉12内通入含有高组分二氯二氢硅的三氯氢硅原料、纯三氯氢硅原料、纯四氯化硅原料,其中含有高组分二氯二氢硅的三氯氢硅原料中的二氯二氢硅的含量为8~10mas%,调节通入到还原炉12内三氯氢硅原料中的二氯二氢硅、四氯化硅为不同预设含量。

62.具体的,本实施例中的含有高组分二氯二氢硅的三氯氢硅原料中的二氯二氢硅的含量为9mas%。

63.如图1所示,本实施例还提供一种上述的控制方法所用的控制系统,包括:

64.还原炉12,用于将三氯氢硅原料、氢气通入还原炉12内,进行氢还原反应,生成多

晶硅,三氯氢硅原料为含有二氯二氢硅、四氯化硅的三氯氢硅原料;

65.调节装置,与还原炉12连接,调节装置用于在硅棒的不同预设生长阶段,向还原炉12内通入具有不同预设含量二氯二氢硅、四氯化硅的三氯氢硅原料,控制硅棒上的多晶硅沉积速度、雾化现象;

66.雾化检测装置6,与还原炉12尾气排放管线连接,雾化检测装置6用于检测还原炉12内的雾化现象,并发送给调节装置。

67.优选的是,调节装置包括:

68.第一管线7,与还原炉12连接,第一管线7上设置有第一调节阀1,第一管线7用于向还原炉12内通入含有高组分二氯二氢硅的三氯氢硅原料,其中,含有高组分二氯二氢硅的三氯氢硅原料中的二氯二氢硅的含量为8~10mas%;第一管线7内的原料中二氯二氢硅(dcs)组分是固定值,波动幅度不超过0.5mas%。具体的,本实施例中的含有高组分二氯二氢硅的三氯氢硅原料中的二氯二氢硅的含量为9mas%。

69.第二管线8,与还原炉12连接,第二管线8上设置有第二调节阀2,第二管线8用于向还原炉12内通入纯三氯氢硅原料;第二管线8内的dcs组分占比为0%。

70.第三管线9,与还原炉12连接,第三管线9上设置有第三调节阀3,第三管线9用于向还原炉12内通入纯四氯化硅原料;

71.控制单元,分别与第一调节阀1、第二调节阀2、第三调节阀3连接,控制单元通过分别调节第一调节阀1、第二调节阀2、第三调节阀3的开度,调节在硅棒的不同的生长阶段,进入到还原炉12内三氯氢硅原料中的二氯二氢硅、四氯化硅为不同预设含量。

72.优选的是,调节装置还包括:

73.第四管线10,与还原炉12连接,第四管线10上设置有第四调节阀4,第四管线10分别与第一管线7、第二管线8、第三管线9连接,第一管线7、第二管线8、第三管线9内气体通过第四管线10流入到还原炉12内;第四管线10内为混合料。

74.第五管线11,与还原炉12连接,第五管线11上设置有第五调节阀5,第五管线11用于向还原炉12内通入氢气,控制单元分别与第四调节阀4、第五调节阀5连接,控制单元通过分别控制第四调节阀4、第五调节阀5的开度,调节通入到还原炉12内的三氯氢硅原料、氢气的体积比为预设的体积比。

75.在还原炉12一个生长周期内,稳定控制的0~30h、31~60h及61~100h几个阶段的原料分配,各个阶段使用不同dcs占比的精制料,通过后台计算,确定含有高组分dcs的三氯氢硅原料所在的第一管线7和含有0mas%dcs的精制料所在的第二管线8上分别对应的第一调节阀1、第二调节阀2的阀位开度,使混合料中dcs含量的占比在不同阶段的控制要求范围内:通过控制单元控制第一调节阀1、第二调节阀2来实现。

76.在还原炉12启炉进料时,现场将第一调节阀1、第二调节阀2、第三调节阀3均打开,控制单元根据后台导入的阶段性的二氯二氢硅含量的比例和四氯化硅含量的比例,自动计算第一调节阀1开度、第二调节阀2开度、第三调节阀3开度,使进入还原炉12的原料中二氯二氢硅和四氯化硅的含量符合硅棒生长阶段性的要求。还原炉12前的第四调节阀4和第五调节阀5自动按照供料表提升电流和三氯氢硅(tcs)、氢气流量。

77.因还原炉12运行前期,硅棒第一个生长阶段为前30个小时内,硅芯较细,炉内温度不宜聚集,控制单元自动打开第一调节阀1、第二调节阀2,根据实时监控的tcs流量,计算第

一调节阀1、第二调节阀2开度计算流量,控制原料中dcs含量控制在8-10mas%,

78.在运行30h后,因硅棒直径有所增长,硅棒之间的热辐射性能增加,热量容易积聚,沉积速度也明显提升,且炉内易发生雾化,此时,将原料中的dcs组分逐步下控,31~60h期间原料中dcs含量下调至4-6mas%,此阶段是雾化高峰期,控制单元打开第三调节阀3,根据后台设定的比例,分阶段进行控制四氯化硅的流量,此时按照3.1mas%-5mas%的比例投用四氯化硅,抑制炉内的雾化效应;

79.在还原炉12运行过程中,雾化检测装置6呈现缓慢平稳的上升,波动幅度在可控范围内。

80.61~100h期间原料中dcs含量下调至2-3mas%,当雾化检测装置6测量数值在1分钟内上涨5-10g/m3,或者波动幅度超过10-20g/m3,控制单元控制第三调节阀3开度,使得该阶段的dcs比例按照下控0.5-1mas%的混合料进行调控,同步提升氢气流量,每次提升的幅度≥2kg/h,四氯化硅按照1-3mas%的比例投用,直至还原炉12停炉。

81.雾化检测装置6实时监控测量值,测量管道内硅粉的沉积量,通过检测硅粉颗粒度的产率来判断雾化程度。在不同阶段中,如出现急剧上升的趋势,还需通过调整第一管线7和第二管线8分别对应的第一调节阀1、第二调节阀2的阀位开度,降低混合料中dcs含量的占比,同时提升氢气流量,提前预控雾化。

82.本技术的发明人发现还原炉12内原料中的二氯二氢硅含量对多晶硅的生长有着一定的影响,当二氯二氢硅含量过少时,会导致硅棒沉积速度变慢,硅棒生长较脆,容易倒炉;当二氯二氢硅含量过多时,生长后期,还原炉12内容易雾化,导致硅棒表观质量异常。因此,针对传统的工艺控制方式,需要寻找一种既能提高多晶硅的沉积速度,又能保证多晶硅外观质量的方法。

83.本技术中的新型的生产多晶硅的控制方法及控制系统,针对生产过程中沉积速度慢的问题,分阶段进行调整,可以有效提升沉积速度。

84.针对传统的工艺控制方式,本技术的控制方法通过对原料中二氯二氢硅含量及四氯化硅含量的动态性调整,提高还原炉12全过程的沉积速度,同时控制中后期还原炉12雾化的效应,高效高质量的生产。

85.与现有技术相比,本实施例中的新型的生产多晶硅的控制方法及控制系统的有益效果是:

86.硅棒的不同预设生长阶段的实验数据见表1:

[0087][0088]

表1

[0089]

1、本实施例通过研究还原炉12内的硅棒在不同生长阶段的运行特点,在不同的生长阶段通入含有不同预设含量二氯二氢硅的三氯氢硅原料,与氢气发生氢还原反应,以达到还原炉12全程高速生产的目的,既能提高多晶硅的沉积速度,避免硅棒生长较脆,容易倒炉;又能保证多晶硅外观质量,减少雾化现象。

[0090]

2、本实施例通过在中期阶段配合投入四氯化硅,消耗二氯二氢硅,减少二氯二氢硅含量,抑制中后期还原炉12内的雾化效应,以保证还原炉12外观质量的正常。

[0091]

3、本实施例通过增加雾化检测仪的监控,进一步可以精准控制炉内雾化的现象,保证多晶硅的品质。

[0092]

实施例3

[0093]

本实施例提供一种新型的生产多晶硅的控制方法,与实施例2的区别为:

[0094]

本实施例中的氢还原反应的温度为1050℃。

[0095]

本实施例中通入到还原炉内的含有二氯二氢硅的三氯氢硅原料、氢气的体积比为1:2。

[0096]

本实施例中的含有高组分二氯二氢硅的三氯氢硅原料中的二氯二氢硅的含量为8mas%。

[0097]

实施例4

[0098]

本实施例提供一种新型的生产多晶硅的控制方法,与实施例2的区别为:

[0099]

本实施例中的氢还原反应的温度为1100℃。

[0100]

本实施例中通入到还原炉内的含有二氯二氢硅的三氯氢硅原料、氢气的体积比为1:5。

[0101]

本实施例中的含有高组分二氯二氢硅的三氯氢硅原料中的二氯二氢硅的含量为10mas%。

[0102]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1